多元固废基胶凝材料水化性能研究

杨君健,兰明章,王剑锋,裴天蕊,倪亚玲

(北京工业大学 材料与制造学部,北京 100124)

0 引言

近年来,随着钢铁行业的不断发展,钢渣作为炼钢过程中产生的固体废弃物,其排放量也在不断增加。根据数据表明,2020年全世界约产生2.8亿t钢渣,我国占世界总量的一半以上,且保持着逐渐增长的趋势[1]。我国钢渣利用率仅为29.5%[2]。大量的废弃钢渣堆积不仅占用有限的土地资源,而且其中有害成分会对环境造成严重污染。

在炼钢过程中,由于原料及生产工艺的不同,钢渣成分差异较大。但钢渣的成分主要包括氧化钙(CaO)、二氧化硅(SiO2)、赤铁矿(Fe2O3)、氧化锰(MnO)、三氧化二铝(Al2O3)等[3]。钢渣的主要矿物为硅酸三钙(C3S)和硅酸二钙(C2S)、RO相[氧化镁(MgO)、氧化铁(FeO)和氧化锰(MnO)等金属氧化物固溶体]及少量游离氧化钙(f-CaO)及游离氧化镁(f-MgO)[4]。其活性矿物成分和水化特点与硅酸盐水泥熟料又十分相似。因此,钢渣具有很大的潜力被用作胶凝材料。

基于不同固废成分,将2种或多种固体废弃物混掺制备复合胶凝材料是一种很受关注的研究方向[5-6]。对不同的矿物进行合理配比混掺,会表现出优于单矿掺合料的性能[7-9]。杜惠惠等[10]研究发现,水淬高钛高炉渣和钢渣质量比为2∶1、脱硫石膏掺量为16%、胶砂比为1∶1时,28 d强度符合C40混凝土强度要求。侯新凯等[11]利用钢渣、熟料、矿渣和石膏粉配制低热钢渣矿渣硅酸盐水泥,结果表明:掺加钢渣显著降低了水泥早期水化热,且水泥强度随着钢渣掺量的增加而降低。彭小芹等[12]研究发现,碱激发钢渣-矿渣胶凝材料的放热特性与碱激发矿渣胶凝材料类似,具有放热量小的特点。Wang[13]对脱硫石膏-钢渣-水泥复合胶凝材料微观分析发现,胶凝材料的主要的水化产物是C-S-H相和钙矾石。大量的实验研究表明,实验组分中含有一定量的水泥熟料,钢渣与矿渣具有协同水化作用,但对无熟料钢渣与矿渣协同水化机理分析缺少实验数据及理论分析。本文利用矿渣、石膏来改性钢渣的胶凝性能,将50%掺量钢渣和石膏、矿渣进行复掺以制备无熟料胶凝材料,探索不同配合比的无熟料混合胶凝材料宏观性能变化规律,进一步研究无熟料胶凝材料的水化性能以及水化历程中各组分发挥的作用。本实验对钢渣利用以及钢渣粉制备绿色建筑材料具有重要意义。

1 实验

1.1 原材料

钢渣:广西某公司,碱度M=ω(CaO)/[ω(SiO2)+ω(P2O5)]=2.51>2.50,属于高碱度钢渣,具有较高水化活性,密度3.49 g/cm3,比表面积为501.14 m2/kg;矿渣:北京某公司,质量系数为2.16,密度2.88 g/cm3,比表面积为452.00 m2/kg;石膏:唐山北极熊建材有限公司,比表面积为475 m2/kg;水:纯净水;砂:ISO标准砂。原材料的化学成分如表1所示,原料的矿物组成如图1所示。

表1 原材料的主要化学成分 %

由图1(a)可知,钢渣的主要矿物是C3S、C2S及C2F等活性矿物,以及RO相。由图1(b)可知,矿渣的衍射峰为漫射峰,在25°~35°具有明显的峰包,说明存在大量非晶态物质。由图1(c)可知,石膏的主要成分为CaSO4·2H2O。

1.2 实验配比

固定钢渣掺量为50%,矿渣和石膏掺量共50%,通过改变石膏和矿渣的掺量,从而改变钢渣基胶凝材料的组成。石膏掺量分别为0、3%、5%、10%、15%,分别命名为A0、A3、A5、A10、A15。

1.3 实验方法

胶砂强度测试参照GB/T 17671—1999《水泥胶砂强度检验方法(ISO法)》进行,水胶比为0.5,胶砂比为1∶3,试样尺寸为40 mm×40 mm×160 mm的棱柱体。试样制备好于标准养护[(20±2)℃,相对湿度>90%]24 h后脱模,放于20℃的温度下在水中养护至实验龄期。水化热测试参照GB/T 12959—2008《水泥水化热测定方法》,控制总的胶凝材料质量为3 g,水胶比为0.5。

用胶凝材料制备尺寸为20 mm×20 mm×20 mm的立方体净浆试块,水灰比为0.35。对于到达龄期的净浆试块,用无水乙醇浸泡48 h终止水化后,于40℃真空干燥箱烘干至恒重。采用同步热分析仪将试样在氮气氛围中加热至1000℃进行热重-差示扫描量热测试(TG-DTG)。采用X射线衍射仪对样品水化进行定性。采用扫描电子显微镜(SEM)观察复合胶凝体系水化产物的表面形貌。采用压汞仪测定试样硬化浆体的孔隙率和孔径分布,孔径的测量范围为3 nm~400μm。

对于水化液相离子浓度分析,制备胶凝材料10 g,加入50 mL的去离子水制备浆体,对于达到龄期浆体进行抽滤取上清液,利用雷磁pH计测上层清液的pH值,利用电感耦合等离子体发射光谱仪(ICP)对代表水化液相离子浓度进行定量分析。

对吊车、卡车、压路机、挖掘机等大型移动设备,我们要求专人专机,不得随意更换司机及操作手;有针对性的制订了日检日查表,要求操作手每日施工前检查并填写,由现场安全员签字确认;安装警示灯、倒车警报、工作警报等,在移动及工作中做到“声光并茂”,提醒周围员工保持安全距离。

2 实验结果与讨论

2.1 强度试验

不同石膏掺量砂浆试块的3、7、28 d强度如图2所示。

由图2可知,钢渣掺量为50%,未掺石膏的情况下,试块各龄期的抗压、抗折强度都较低,在掺加一定量的石膏后,试块各龄期的强度都有明显的提高。对于3 d强度,石膏掺量为5%时增长最为明显,抗折强度达到了2.14 MPa,抗压强度达到了5.67 MPa。而不掺石膏的情况下,抗折和抗压强度分别只有0.12、0.21 MPa。在胶凝材料水化反应的早期,钢渣的活性成分少,活性较低,参与反应量很少,主要在颗粒之间的缝隙中起物理填充作用[14]。后期矿渣水化,体系内产生大量水化产物,试块长龄期宏观强度提高。对于28 d长龄期来说,石膏掺量在10%时强度增长最明显,抗折强度达到了5.83 MPa,抗压强度达到了30.69 MPa。由宏观强度数据可知,石膏的加入对钢渣-矿渣体系起到了提高碱度、促进水化的作用。

2.2 胶凝材料的水化产物

通过对不同配比试块抗压强度以及抗折强度的研究得出,掺加一定量的石膏后,试块的强度有明显上升。基于此,制备净浆试块以研究其水化产物以及水化反应机理。

2.2.1 水化产物XRD分析

图3为不同龄期以及不同实验配比钢渣-矿渣-石膏胶凝材料的XRD图谱。

从图3可见,钢渣-矿渣-石膏胶凝材料不同龄期的水化浆体中的物相主要为AFt和Ca(OH)2,以及一些未反应C2S、C3S和RO相。其中各龄期的XRD图谱30°~35°都有明显的“凸包”现象,说明生成了C-S-H凝胶[15]。C2S和C3S为钢渣中的活性矿物组分,在养护期间会发生水化生成AFt和Ca(OH)2。对于掺入石膏的胶凝组分,养护3 d时,AFt的衍射峰即出现,说明早期的水化反应已经开始,并产生了一定量的水化产物。AFt衍射峰强度随养护时间的延长而增强,表明AFt生成量越来越多。

水化3 d时,石膏掺量为5%的胶凝材料,石膏的衍射峰很低,石膏掺量大于5%的衍射峰强度增大,石膏掺量较多时会引起试块产生一定的缓凝,这导致试块3 d的强度在石膏掺量为5%时相对最高。对于不同石膏掺量的水化产物XRD图谱,石膏的衍射峰在3 d龄期时较为明显,但是随着反应时间的延长衍射峰强度不断降低。

水化28 d时,石膏掺量为10%的试块强度最高,由图3(b)可以看出,此胶凝配比的石膏衍射峰较低,说明体系内剩余石膏量很少,钢渣和矿渣水化消耗了石膏生成了更多的水化产物,使试块强度提高。而低于10%的石膏掺量,由于体系后期水化缺少硫元素,导致AFt的生成量降低,这也导致了试块强度降低。

水化生成的Ca(OH)2结晶度较低,而且矿渣的水化会吸收生成的Ca(OH)2,因此,3 d时Ca(OH)2的衍射峰不明显。随着水化过程的深入,石膏和Ca(OH)2共同作为混合胶凝体系的激发剂参与水化反应生成钙矾石,因此石膏的衍射峰强度不断降低,而Ca(OH)2的生成与消耗保持动态平衡,因此水化3 d至28 d龄期Ca(OH)2的衍射峰强度基本维持稳定。

2.2.2 水化产物的TG-DTG分析

为了进一步验证不同胶凝材料组成水化产物固相组成,采用TG-DTG对三元混合体系水化产物组成进行分析。由TG获得的DTG信号可通过不同试样的质量随温度损失速率测定水化产物的变化趋势。实验测试A0、A5、A10三组的3 d以及28 d水化产物的热重曲线,结果如图4所示。

由图4可见,不同龄期净浆试块的DTG曲线在50~250℃出现一个放热峰,此峰为C-S-H凝胶和钙矾石脱水的吸热峰。对于450℃左右的Ca(OH)2分解的吸热峰,在水化3 d时出现,而水化28 d时并未出现,这是由于早期C2S、C3S水化生成Ca(OH)2,而随着水化反应的持续进行,矿渣的水化反应速度逐渐加快,消耗了早期水化生成的Ca(OH)2而生成AFt和C-S-H凝胶,因此剩余的Ca(OH)2的含量较少。另外由于反应消耗了C2S、C3S的水化产物Ca(OH)2,因此反应促进了钢渣的水化。

由图4同时可以看出,不掺石膏时,在DTG图谱上50~250℃中间范围试样有2个吸热峰,50~130℃的温度下钙矾石吸热分解,130~220℃的温度下AFm吸热脱水。这可能是在不掺石膏时,体系内多余的C4AH13会与水化生成的钙矾石反应生成AFm。由TG图谱可知,随着石膏掺量增加,在50~250℃范围试样的质量损失主要是C-S-H凝胶和钙矾石脱水造成的,3 d时A0、A5、A10三组质量损失分别为0.99%、2.44%、1.87%,28 d时质量损失分别为3.90%、9.12%、10.25%。这与3 d时5%石膏掺量强度最高,28 d时10%的石膏掺量强度最高相符合。试块的强度不仅仅与水化产物的量相关,还与试块密实性及孔径大小相关,基于此,利用压汞仪测定试样硬化浆体的孔隙率和孔径分布。

2.3 MIP分析

硬化的浆体由3部分构成:固相、液相和孔。各种尺寸的孔构成水化产物的生长空间、孔径分布和孔隙率等都是硬化水泥浆体的重要结构特征。吴中伟根据各孔的孔径分布和该级孔影响系数的概念,提出了不同的孔级概念:<20 nm的孔为无害级孔,20~50 nm的孔为少害级孔,50~200 nm的孔为有害孔,>200 nm的孔为多害孔[16]。

不同石膏掺量试样28 d龄期的孔径分布和孔隙率分别见图5和图6。

由图5、图6可知,空白组试件的总孔隙率为39.13%,石膏掺量为3%、5%、10%、15%的试件总孔隙率分别为32.07%、23.08%、19.28%、28.49%;在钢渣和矿渣体系中加入一定量的石膏后,试件的总孔隙率相较于空白试样均有不同程度的降低,石膏掺量为10%的试件孔隙率最低,试块最密实。石膏掺量分别为0、3%、5%、10%、15%时,硬化浆体中<50 nm的无害级和少害级孔所占孔径的比例先增大后减小,分别为66.47%、73.96%、75.69%、82.83%、47.35%;在石膏掺量为10%时达到最多,这与试块的强度最高相符合。当石膏掺量为15%时,试件总的孔隙率增大,试件中的有害孔以及多害孔所占的比例也增大,严重破坏了其内部结构,所以试件强度下降。

2.4 水化液相ICP分析

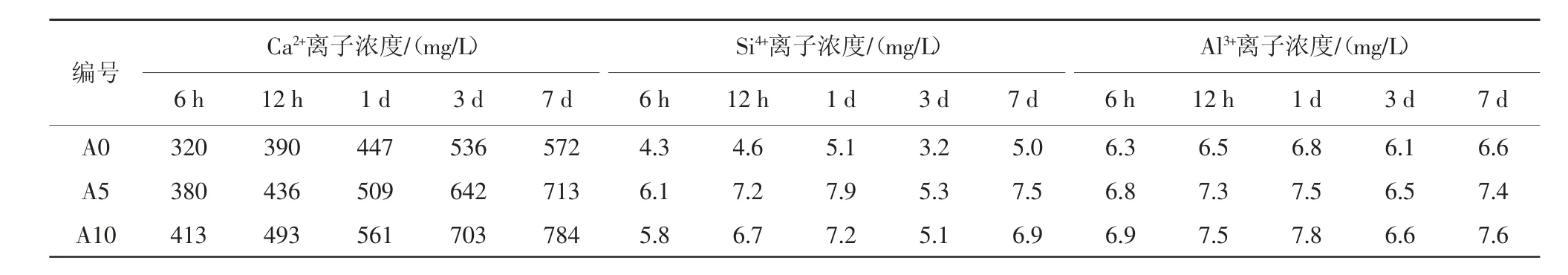

在此混合胶凝材料体系中,钢渣和矿渣中硅元素和铝元素多以硅氧四面体和铝氧四面体等配位多面体形式存在。因此体系中硅、铝、钙元素比例较高,基于此测试胶凝材料水化过程中pH值变化规律以及可溶性离子的浓度变化规律。表2为反应过程溶液pH值变化规律,表3为Ca2+、Si4+、Al3+浓度变化规律。

表2 水化反应溶液pH值变化

表3 水化反应中溶液Ca2+、Si4+、Al3+离子浓度的变化

从表3可知,在钢渣和矿渣体系中加入一定量的石膏,水溶液中Ca2+的浓度均增大,且随着反应的进行,Ca2+的浓度不断增大。这是由于加入石膏能提供Ca2+,同时在石膏激发下,钢渣水化产生Ca(OH)2,使反应早期体系中Ca2+浓度迅速上升。6 h到3 d内,随着反应的进行,矿渣中的硅氧四面体以及铝氧四面体会发生解离,体系中的Si4+、Al3+的含量逐渐增加,如表3可知,体系中的硅铝元素含量上升。由于解离的硅铝离子会消耗体系中的部分Ca(OH)2生成AFt和水化硅酸钙凝胶。同时,由于矿渣解离的硅铝元素被消耗,剩余的硅铝氧四面体活性被激发,使体系中的Si4+、Al3+的含量不断增加。在这一过程中,钢渣的水化产物Ca(OH)2被消耗,促进了钢渣的水化反应进行。

胶凝体系从反应初期到3 d水化龄期,体系溶液pH值逐渐降低,这是由于体系中OH-离子被消耗,而体系中的阳离子是由硅酸根以及铝酸根离子来平衡。达到3 d以后,体系pH值又缓慢上升,这是由于大量水化产物包裹在胶凝颗粒表面,致使矿渣解离的速度下降,从而被消耗的OH-的速率下降,从而导致体系碱度有所上升。

在钢渣-矿渣-石膏体系中,钢渣在石膏激发下水化会产生一定量的氢氧化钙,使体系液相的碱度迅速升高直至平衡状态,由于体系中的矿渣水化会消耗氢氧化钙,则钢渣水化产生的Ca2+和OH-离子能与矿渣的硅酸盐或硅铝酸盐解聚体结合成水化硅酸钙凝胶或水化硅铝酸钙凝胶[17]。这种反应能促使矿渣不断水化。当水化产物达到一定量时会沉淀于颗粒表面,使反应进展缓慢。在无石膏时,这种反应进行得较为缓慢。

2.5 水化热分析

掺入10%石膏作为激发剂时,试块的强度以及孔隙分布优于空白组。因此对掺10%石膏及不掺石膏的试件进行7 d水化放热速率以及水化放热总量测试,结果如图7所示。

由图7(a)可知,胶凝组分的水化进程可分为快速放热期、诱导期、加速期、减速期、稳定期5个阶段[18]。快速放热期,胶凝组分遇水后很快形成放热峰,这由于粉体接触水表面能的释放。快速放热期后,进入诱导期,在此期间,混合胶凝材料浆体内Ca2+浓度需要达到饱和状态[19],然后才能进一步水化钢渣浆体内产生AFt、CH等水化产物,并有C-S-H凝胶结晶成核,之后进入加速期产生大量水化产物。钢渣与矿渣中加入石膏,体系放热峰明显高于空白组分。对于混合组分,钢渣由于其低活性,在初始阶段几乎充当惰性材料,加入适当的石膏,试样的第2个放热峰高度较不加石膏明显提高,即在加速期产生了大量的AFt、CH等水化产物,使体系内水化产物大量增加,10%的石膏掺量作用更明显。由图7(b)可知,在钢渣和矿渣中掺加一定量的石膏,试样7 d的放热量有一定量的增长。这与石膏加入后,体系中钢渣发生水化,矿渣水化反用消耗钢渣水化产物Ca(OH)2,共同促进水化反应持续进行,导致水化放热量增加,与试块强度增长相匹配。

2.6 SEM分析

图8为不掺石膏和掺10%石膏净浆试件在不同龄期的水化产物微观形貌。

由图8(a)可知,在不掺石膏时,净浆3 d龄期的水化进程缓慢,水化产物含量很少,没有结晶态产物,只有少量凝胶类物质生成,钢渣和矿渣主要是颗粒之间的物理填充作用。由图8(b)可以看出,在掺加一定量的石膏后,3 d龄期时试块内部已经有大量的水化产物生成,C-S-H凝胶和AFt晶体相互交织在一起,硬化浆体结构基本形成,使试块在早期就具有了一定的的强度[20]。从图8(c)可以看出,在28 d龄期时体系中AFt数量增加,且AFt的晶粒尺寸也明显长大,晶体更加粗壮,同时针棒状的AFt晶体穿插于水化生成的C-S-H凝胶中,并填充到孔隙处,水化浆体中的空隙明显减少,使硬化浆体结构更加密实,这也充分解释了材料强度随龄期延长而提高的原因。经过长时间的水化,RO相已成为C-S-H凝胶的一部分,提高了胶凝材料的强度以及体积稳定性。

3 结论

(1)石膏掺量为10%时,胶凝材料可以获得较优的强度,28 d抗压强度达30.69 MPa;胶凝材料28 d硬化浆体中<50 nm的无害级和少害级孔所占孔径的比列最多,为82.83%,试块宏观强度最高且密实度较高。

(2)在钢渣-矿渣-石膏体系水化过程中,液相环境碱度先下降后上升,体系中Ca2+逐渐上升,Si4+、Al3+先上升后趋于平衡,钢渣在石膏激发下水化会产生一定量的氢氧化钙,使体系液相的碱度迅速升高直至平衡状态,矿渣水化消耗体系中的Ca(OH)2生成AFt以及C-S-H凝胶。体系以生成钙矾石为驱动力,共同促进水化反应持续进行。

(3)在早期水化过程中,矿渣-钢渣-石膏胶凝材料体系能够发生协同作用,试块内部已经有水化产物生成,AFt和Ca(OH)2的衍射峰在养护3 d时即出现,硬化浆体结构基本形成。随着养护时间的延长,AFt的生成量越来越多,而Ca(OH)2则因生成与消耗保持动态平衡,含量基本不变。长龄期水化浆体中的空隙明显减少,针棒状的AFt晶体穿插于C-S-H凝胶之中,使硬化浆体的结构更加致密。