矿渣-水玻璃固化黄土的特性研究

王松,郭庆,徐立新,甄凯军,许鑫

(兰州交通大学 材料科学与工程学院,甘肃 兰州 730070)

0 引言

黄土是一种在干燥气候条件下形成的黄褐色风沙沉积物,其矿物成分有石英、长石和云母,化学成分主要有SiO2、Al2O3、CaO,还有少量的K2O、MgO和Fe2O3[1-2]。虽然黄土在我国拥有丰厚资源,但黄土的利用率较低,其大孔隙弱胶结及架空结构致使黄土湿陷性大、湿化强度低,水和地震等动态载荷容易破坏黄土结构,造成山体滑坡、地基塌陷等一系列地质灾害[3-4]。矿渣是高炉冶炼后的固体废弃物,常年堆砌造成对空气、土壤、水系等污染和危害。其中主要成分也为CaO、SiO2、Al2O3,它是在高温熔融状态下流出经水淬冷却得到,所以其活性大。在碱激发剂作用下,易发生解离、缩聚反应,形成一种以—Si—O—Al—O—空间网状结构的地质聚合物,是一种环保型凝胶材料[5-8]。

目前对黄土的传统固化方式大多为植树造林,在公路边坡及隧道等易发生自然灾害区域,多采用浇筑水泥砂浆进行防护。但由于水泥价格相对昂贵,且制备过程中能耗高并伴有大量CO2排放[9-10]。因此,急需一种成本低、来源广、制备过程无污染且性能符合要求的有效固化黄土方法。

田威[11]使用石英粉对抗疏力固化剂来固化黄土,改善了黄土的强度和刚度,但固化后的黄土脆性增大。牛鹏尧等[12]利用聚丙烯酸钠混合剂对黄土进行固化,仅是提高了黄土的耐水性,但其抗压强度不高。张豫川[13]利用脱硫石膏、粉煤灰和水泥来固化黄土,在节能环保上有重大意义,但因粉煤灰活性较低,固化后的强度最高仅达到7.39 MPa。张发文[14]以矿渣、石灰等对污泥进行了固化,经固化后的污泥强度较高,可用于部分建筑材料使用。何俊等[15]使用碱渣-矿渣固化高含水率淤泥,其胶结作用使淤泥强度提高,满足一般填土工程要求。吴俊等[16]利用矿渣-粉煤灰固化淤泥质黏土,大大降低了使用水泥固化黏土的高能耗、高成本问题。可见矿渣的胶结固化特性有广泛的利用价值,利用其胶结特性,可对黄土进行固化研究。

本文以黄土为基体材料,掺入工业矿渣,使用水玻璃作为碱激发剂,并添加十二烷基磺酸钠使之形成均匀稳定的分散体系,以制备新型绿色矿渣-水玻璃固化黄土材料。探究了矿渣掺量、水玻璃掺量及模数对固化黄土材料综合性能的影响。利用碱激发矿渣固化黄土能促进废物利用,变渣为宝,可用于边坡防护,路基填料等,对减少水土流失,保护生态环境有重要意义。

1 实验

1.1 原料及仪器设备

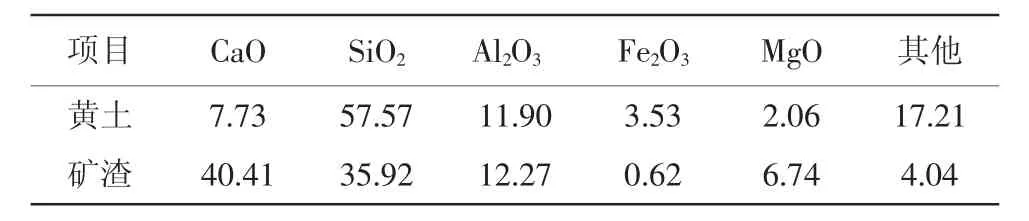

黄土:甘肃兰州,按照ASTM标准方法测试其基本物理性质,密度为2.71 g/cm3,液限为34.58%,塑限为16.59%,0.075~0.005 mm粒径占76.68%,最优含水率为15.8%;矿渣:甘肃福顺通建材有限公司,密度为3.0 g/cm3,平均粒度为16.3μm;水玻璃:分析纯,兰州富明化工有限公司,模数为3.25,波美度39.5°Bé,SiO2含量为27.54%,Na2O含量为8.52%;氢氧化钠:分析纯,天津市北辰方正试剂厂;十二烷基磺酸钠:分析纯,天津市凯通化学试剂有限公司。黄土及矿渣的主要化学成分见表1。

表1 黄土及矿渣的主要化学成分 %

试验仪器主要有:电子天平(HX502T500/0.1 g);混凝土振动台(ZDT-1000);增力电动搅拌机(DJ1C);万能试验机(AG-IS);扫描电子显微镜(日本岛津SSX-550);X射线衍射仪(XRD-7000)。

1.2 材料的制备及测试方法

制备流程如图1所示。首先将原黄土风干,粉碎,振动,再用50目筛子过筛,得到测试黄土。其次将NaOH加入水玻璃溶液中,调制出模数(m)为1.2~2.2的水玻璃溶液。准备500 mL烧杯,按不同质量百分比将矿渣掺入黄土中并分别置于玻璃容器中得到固体混合粉料(矿渣掺量分别为总固体含量的20%、30%、40%、50%),在混合粉料中掺入不同模数的水玻璃溶液,其掺量分别为固体混合粉料质量的25%、30%、35%、40%。加入完成后用增力搅拌机搅拌15 min,搅拌时加入0.4%十二烷基磺酸钠,最后得到均匀凝胶体。将凝胶体注入模具中并在振动台上振动5 min进行夯实,排气。最后静置,待胶体凝固后脱模取出,在室温(25℃)下分别养护3、7、14、28 d。

对固化后样品分别进行扫描电镜分析,并按GB/T 50266—2013《工程岩体试验方法标准》进行吸水率、软化系数和抗压强度等测试,软化系数为试样饱和单轴抗压强度平均值与试样烘干单轴抗压强度平均值的比值。

2 结果与分析

2.1 水玻璃掺量对固化黄土材料性能的影响

不同水玻璃掺量(模数均为1.8)固化黄土材料的表面形貌如图2所示。

由图2可见,在水玻璃掺量为35%时,材料表面整体较为光滑,孔洞较少。当水玻璃掺量过高或者过低时,材料表面都出现许多大大小小的孔洞,直径为2~3 mm,大孔洞的存在会严重影响材料的力学性能及综合稳定性。

不同水玻璃掺量(模数均为1.8)对固化黄土28 d抗压强度的影响如表2所示。

表2 水玻璃掺量对固化黄土28 d抗压强度的影响

由表2可以看出,随水玻璃掺量的增加,养护28 d后固化黄土的抗压强度先提高后降低。水玻璃的主要作用是破坏体系中硅氧网络结构,使其参与基材水化反应,从而提高强度[17]。有研究表明[15],随水玻璃掺量增加,凝胶体系中碱度增大,加快了矿渣中玻璃态硅氧网络结构解离,加速水化反应,生成了相应的水化产物,使其强度逐渐提高。但随着水玻璃掺量的继续增大,抗压强度表现出降低的趋势,这是因为过高的水玻璃掺量加速了矿渣的溶解和解聚与缩聚反应,从而抑制了矿渣的水化作用,凝胶体系减少,影响了矿渣对黄土的固化。

2.2 水玻璃模数及矿渣掺量对固化黄土抗压强度的影响

水玻璃模数是激发矿渣潜在活性的重要因素。图3为水玻璃掺量为35%时,水玻璃模数及矿渣掺量对固化黄土28 d抗压强度的影响。

由图3可见,固化黄土的28 d抗压强度随水玻璃模数的增加呈先提高后降低的趋势,在模数为1.8时达到最大值。这是由于,在水玻璃模数较小时,水玻璃溶液中的Na2O的浓度较高,SiO2的浓度相对较低且水玻璃提供的[SiO4]4-离子较少,且矿渣玻璃相中富硅相离解[SiO4]4-速度慢、浓度低,这使得原来的双重激发效果变成一种[18],所以水玻璃模数较低时碱激发效果差,其固化胶结黄土的能力弱,综合稳定性差。但随着水玻璃模数的增大,溶液中SiO2浓度增大,碱激发逐渐增强,颗粒表面出现了大量的Al3+,Si4+,Ca2+,相互参与反应生成了凝胶产物——水化硅酸钙(C-S-H)和水化铝酸钙(C-A-H),凝胶产物包裹充填于土体颗粒间,改善了孔径分布与孔隙结构[19-21],使得材料结构更加致密,抗压强度逐渐提高。而当水玻璃模数大于1.8时,抗压强度逐渐降低,这是因为水玻璃溶液中的Na2O浓度小,解离得到的OH-离子浓度逐渐降低,硅酸根阴离子聚合度增大,体系中黏度增大,反应变得困难,使得水化产物难以形成,抗压强度降低。

当水玻璃模数一定时,固化黄土的28 d抗压强度随矿渣掺量的增加而增加。在水玻璃模数为1.8,矿渣掺量分别为30%、40%、50%时,固化黄土的28 d抗压强度分别为14.90、21.52、29.95 MPa,较矿渣掺量为20%的(10.50 MPa)分别提高了41.9%、105.0%、185.2%。可以看出,随矿渣掺量的增加,固化黄土抗压强度增加越快,这是因为矿渣掺量的增加,导致生成的水化产物数量也增多,且矿渣本身强度远大于黄土,所以随矿渣掺量的增加,固化黄土的抗压强度增幅较大。

2.3 养护时间对固化黄土的抗压强度影响

图4为在室温(25℃)下,水玻璃掺量为35%、矿渣掺量为50%时,不同水玻璃模数下养护3、7、14、28 d时的无侧限抗压强度。

由图4可见,固化黄土的抗压强度随养护时间的延长而逐渐提高。以水玻璃模数为1.8为例,第一阶段(养护时间由3 d延长至7 d)抗压强度提高了10.7 MPa,提升较为明显;在第二阶段(养护时间由7 d延长至14 d)抗压强度提高了4.7 MPa,提升效果不如第一阶段显著;第三阶段(养护时间由14 d延长至28 d)抗压强度仅提高1.7 MPa,说明在养护14 d后固化黄土的抗压强度已接近峰值,不再发生明显变化。早期强度提升快,是由于矿渣受碱激发后,活性增强,水化反应速度加快,使得凝胶体系增加,并在较早时间段内完成水化反应。所以表现出早期强度发展较快,后期强度发展慢。

2.4 固化黄土的吸水性及软化系数

材料的吸水率与耐久性有着密切的联系,若材料的吸水率过高,随着温度、湿度、气候等变化,会导致材料的含水量在较大范围内波动,从而加快材料的腐蚀风化作用,影响材料的强度和稳定性。纯黄土由于其大孔隙弱胶结及架空结构,导致其吸水率较高,在水中易崩解破坏,而经过固化后,其吸水率降低,在水中有较强的抵抗破坏能力,表现出较强的耐水性。

表3为水玻璃模数为1.8,掺量为35%时,矿渣掺量对固化黄土吸水率及软化系数的影响。

表3 矿渣掺量对固化黄土吸水率及软化系数的影响

由表3可见,固化黄土的吸水率随矿渣掺量的增加呈明显降低趋势,而软化系数随矿渣掺量的增加呈明显增大趋势。在矿渣掺量为20%时,其吸水率较高(14.0%),软化系数较低(0.58)。随矿渣掺量从20%分别增加到30%、40%、50%,吸水率分别降低了27.1%、42.1%、48.6%,软化系数分别提高了24.1%、48.3%、62.1%。软化系数是反映材料在潮湿环境中抵抗破坏的能力。GB/T 8239—2014中规定,软化系数大于0.85为耐水材料。所以矿渣掺量大于40%时,有利于提高黄土材料的耐水性及综合稳定性。

2.5 微观形貌分析

图5为水玻璃掺量为35%,矿渣掺量为50%时,不同水玻璃模数固化黄土的扫描电镜照片。

从图5(a)可见,土体中含有许多不规则未水化的矿渣颗粒分布在土体各个空隙中,且大多孔隙为架空孔隙。从图5(b)可看出未水化的颗粒逐渐发生转变,生成凝胶吸附在骨架颗粒周围,增强了颗粒间的胶结作用。架空孔隙逐渐向粒间空隙转变,强度逐渐提高。随着水玻璃模数增大,土体中凝胶物质生成的数量增多,孔隙以粒间孔隙为主[见图5(c)]。从图5(d)可见,当水玻璃模数为1.8时,凝胶物质数量达到最大值,凝胶包裹在骨架颗粒周围,并占据剩余未填满的空隙,形成一种致密的三维空间网络结构,使强度达到最高。当水玻璃模数继续增大时,碱激发剂碱性逐渐变小,水玻璃黏度增大影响了矿渣的溶解及缩聚反应,影响了凝胶的产生,导致固化黄土出现了明显的孔隙及裂纹[见图5(e)、图5(f)],致使强度逐渐降低。

3 结论

(1)在水玻璃掺量为35%时,材料整体成型性较好,缺陷较少。其抗压强度随水玻璃模数的增大呈先提高后降低的趋势,随矿渣掺量的增加而提高。当水玻璃模数为1.8时,矿渣受碱激发效果最好。

(2)矿渣固化黄土机理为,碱激发矿渣生成的水化产物填充于黄土骨架中,相互胶结形成空间网络结构,改善了黄土颗粒内部结构及孔隙分布,致使黄土材料结构致密,强度提高,吸水率降低,耐水性增强。

(3)当水玻璃模数为1.8、掺量为35%,矿渣掺量为50%,固化黄土材料的28 d抗压强度达29.95 MPa,吸水率为7.2%,软化系数达0.94,可满足边坡防护等实际工程应用。