自主核电汽轮机低压内缸结构优化及工艺改进

谢龙飞 刘祥 吴攀 张斌 巩丽

(东方电气集团东方汽轮机有限公司,四川 德阳 618000)

自主核电汽轮机是公司的拳头产品,目前已进入中、小批量生产阶段,国内市场稳定,国外市场乐观。核电作为国家重点布局的清洁能源,发展前景良好。自主机型是在消化、吸收引进技术基础上,结合技术进步与新的使用要求发展起来的。由于时间短,研制经验不足,以及受国外知识产权保护的制约,其客观层面总会存在一些设计与制造方面的问题,需要不断改进、完善。从已完工机组的共10个低压内缸来看,设计工艺性差、加工余量大、加工变形大、制造成本高、生产效率低是目前生产中存在的主要问题。就实际情况分析,有效解决这些问题需从设计和工艺两方面同时入手,互相兼顾,并重实施。

1 低压内缸总体结构

低压内缸是自主核电汽轮机的核心重要部件,在公司在制的三种机型中,通常有二至三个低压模块,各机型所用的低压内缸完全相同。图1为电厂安装中的首台自主核电汽轮机。

如图1所示,该机组有一个高中压、两个低压模块。高中压是单层缸、低压是内外缸结构,低压内缸在机组中的安装位置参见图1中的低压模块一。

图1 电厂安装中的自主核电汽轮机

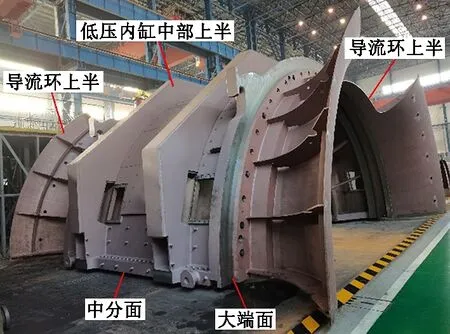

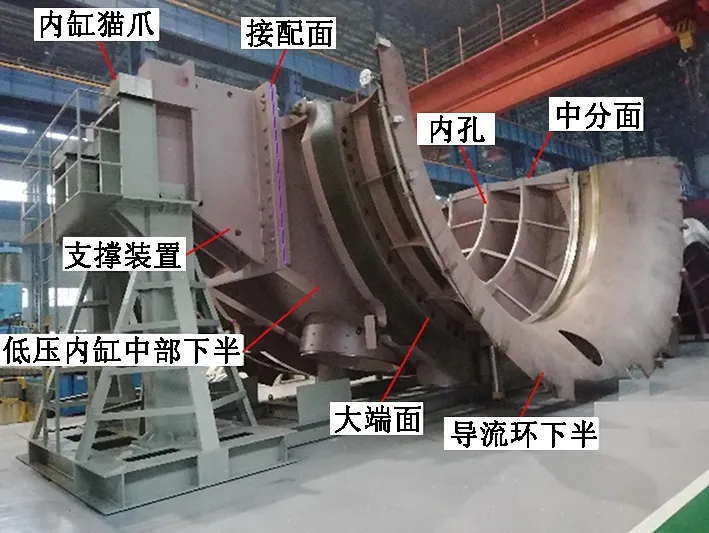

缸的总体结构如图2、图3所示,它由上下半、轴向三段、横向三段共八个部件组成,各部件间的联接方式为法兰、紧固件结构,均为板料焊接毛坯,材料为Q345C和不锈钢两类。八个部件组合后的外型尺寸(长×宽×高)为7.8 m×13.2 m×10.2 m,总重约268.1 t,实重约270 t,毛坯总重约297.3 t、实重约300 t。从毛坯到精加工完,实际去量约30 t,其占比达毛坯重量的10%。

图2 低压内缸上半

图3 低压内缸下半

2 低压内缸存在的设计问题

一般情况下,低压内缸的设计应满足机组的性能要求和使用所需。除此之外,良好的制造工艺性也是设计层面需兼顾的重点。由于自主机型低压内缸的设计须回避引进机型的成熟结构,这当中最大的变化是,缸的支撑方式由轴向变横向、转子的支撑方式由落缸变落地,外加设计经验有限,故低压内缸在制造过程中暴露出不少设计方面的问题。

2.1 加工余量大

低压内缸各部件的加工余量落实于设计所出的焊接毛坯图中,存在的主要问题是单面加工余量过大:

(1)中分面与内孔均15 mm;

(2)大端面20~22 mm;

(3)支撑装置接配面焊前25 mm、焊后15 mm共40 mm;

(4)低压内缸中部下半接配面20 mm;

(5)中分面法兰与大端面、接配面法兰螺栓通孔的刮面分别为8 mm与5 mm;

(6)内缸猫爪15 mm。

2.2 材料消耗多

由于加工余量大,导致材料消耗多:

(1)例如支撑装置接配面法兰选用的是板厚140 mm的钢板,加工后只有100 mm;

(2)低压内缸中部中分面法兰选用的是板厚200 mm的钢板,加工后只有177~185 mm;

(3)接配面法兰选用的是板厚120 mm的钢板,加工后只有100 mm;

(4)低压内缸中部、导流环大端面法兰各自选用的是板厚220 mm与100 mm的钢板,加工后只有200 mm与80 mm。

2.3 定位结构欠佳

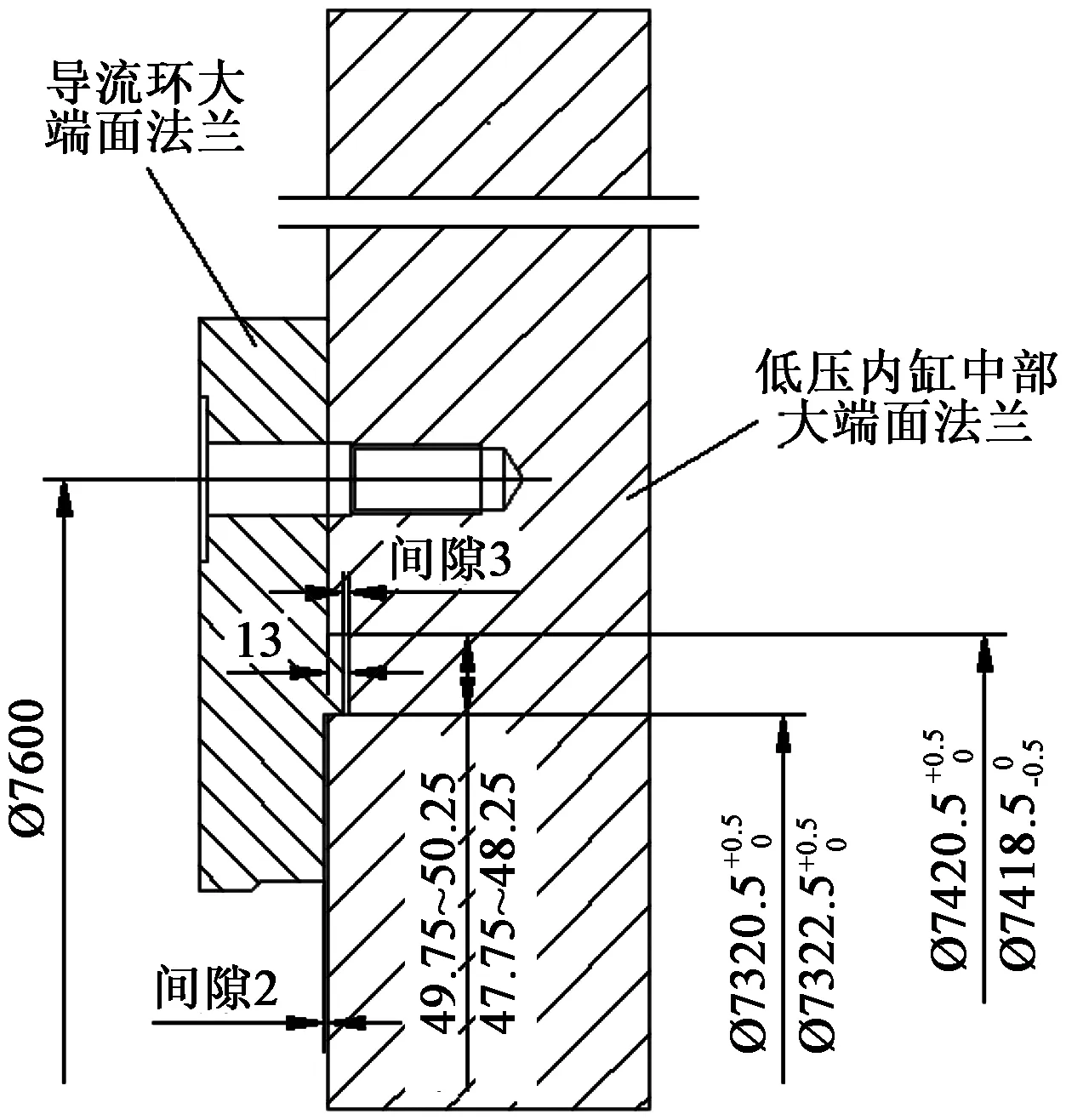

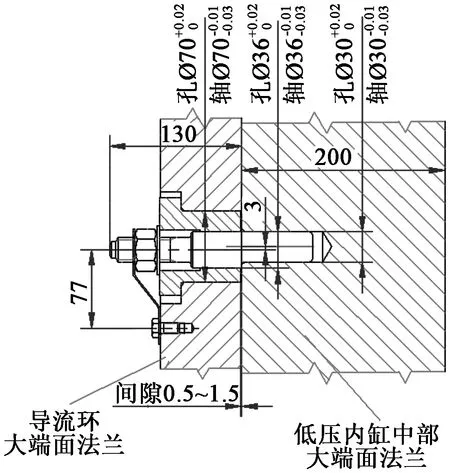

如图4、图5所示,低压内缸中部与导流环大端面的联接方式采用的是螺栓把合、周向环形凸凹止口与上下半各4-∅70/∅36/∅30偏心销复合定位结构。

图4 凸凹止口定位

图5 ∅70/∅36/∅30偏心销定位

偏心销结构复杂,装配烦琐。凸凹止口加工余量大、加工变形大,又不便进行准确的尺寸测量。为保证装配时凸凹止口不至干涉,止口小径单侧间隙按0.5~1 mm、大径按1~1.5 mm设计,相对导流环∅6721.6 mm±0.25 mm内孔与低压转子末级动叶叶顶∅6697.6 mm±0.3 mm外圆的通流值12 mm±1 mm来讲,间隙过大,定位效果差。导流环在凹止口内的可窜动范围已不低于±1 mm通流公差,加上平放车削止口、立放装配、加工中的装卡变形、加工应力释放变形等多种因素的影响,在装配时要保证12 mm±1 mm的通流要求难度较大,同时大大增加了装配工作量。

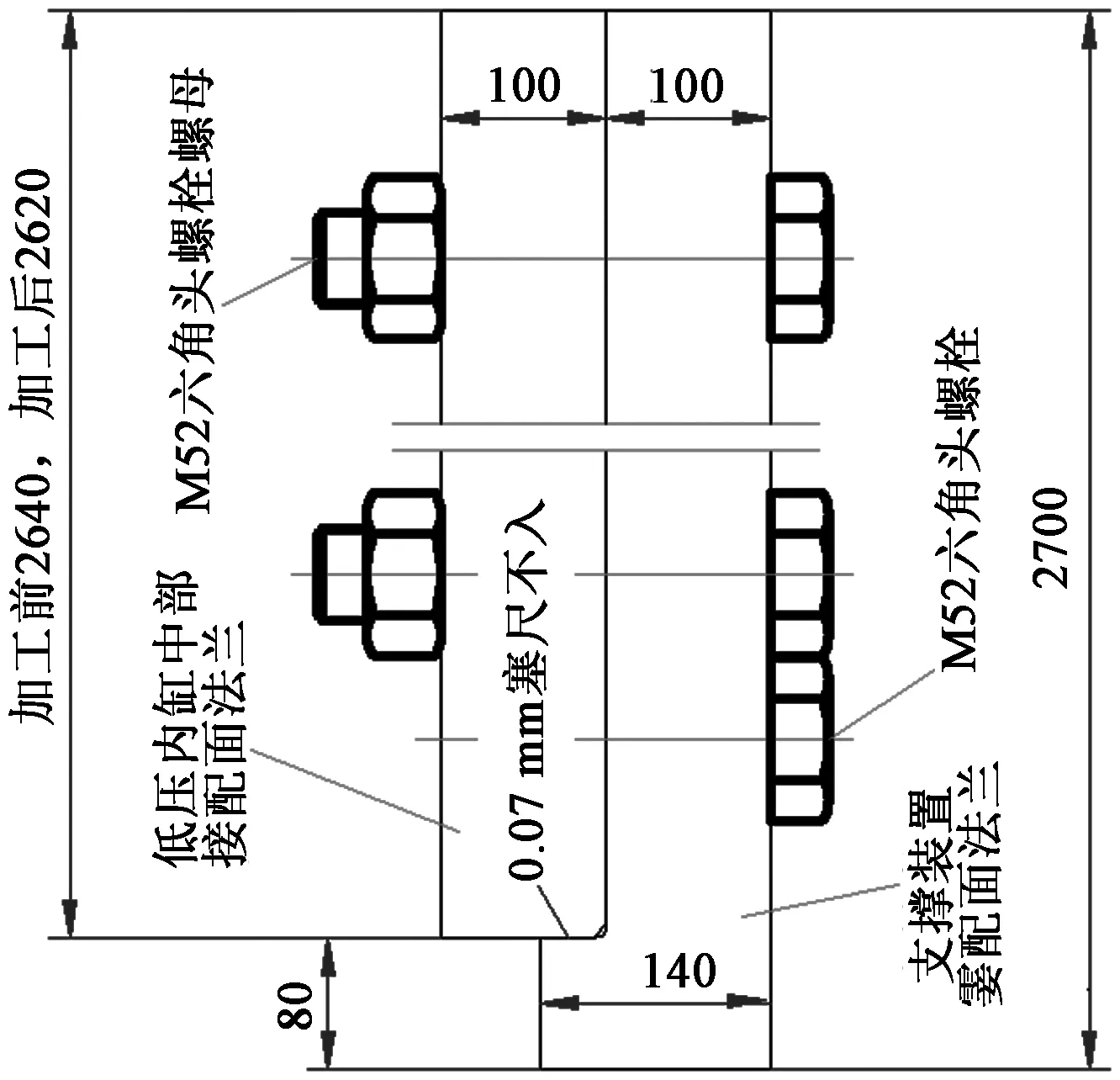

如图6,这种复合定位结构起实际定位作用的是单薄的偏心销。两接配面支撑装置上的大法兰(长×宽×厚)尺寸为3200 mm×2700 mm×140 mm,低压内缸中部上的小法兰(长×宽×厚)尺寸为3200 mm×2640 mm×120 mm。两法兰加工后成“L”形下钩止口,由于止口定位面长度达3200 mm,受加工精度有限的影响,设计层面只得将其原要求的接触75%、间隙0.03 mm降为不检查接触、间隙0.07 mm,导致定位效果较差。

图6 “L”形下钩止口定位

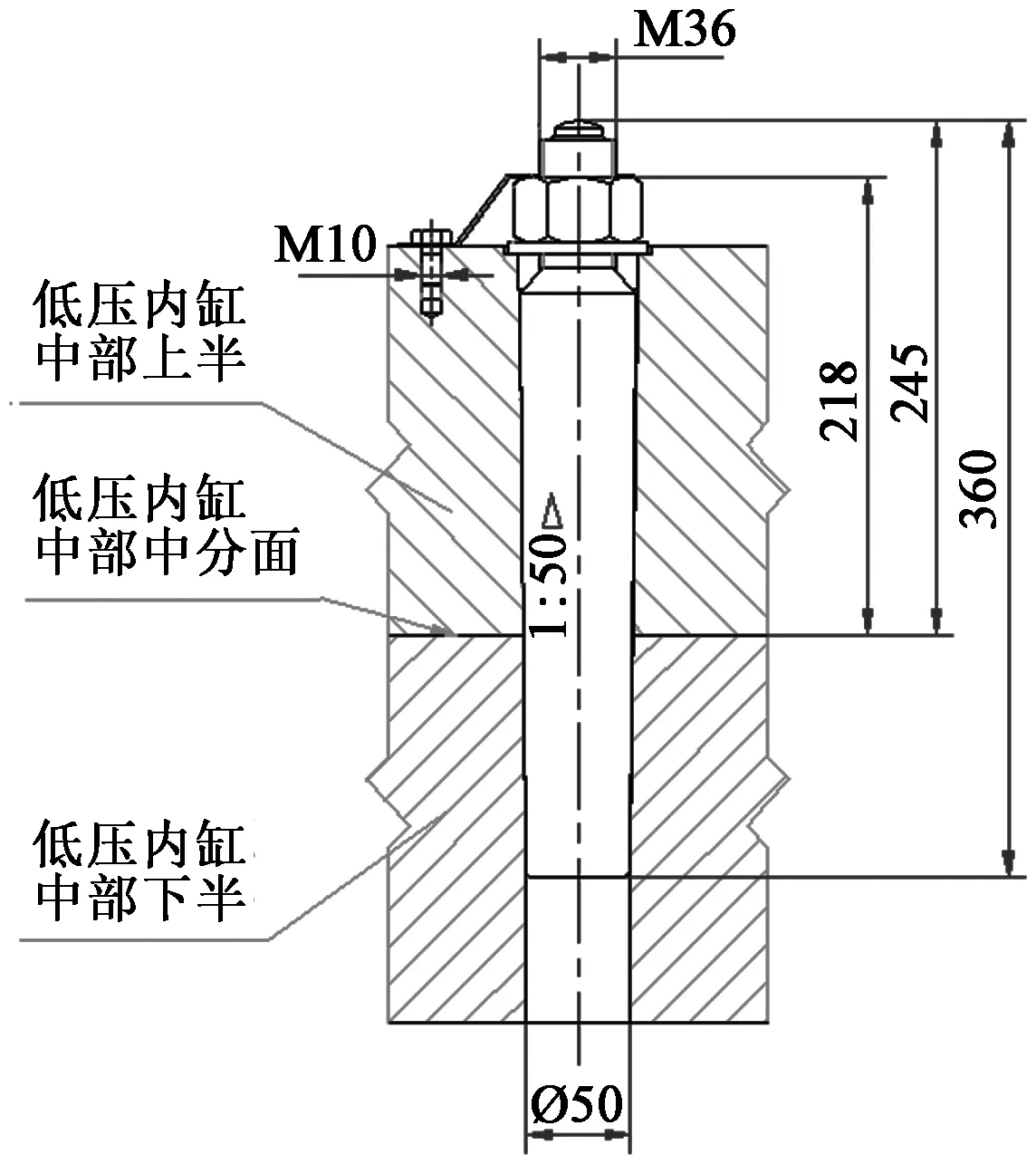

2.4 紧固件的选择不够合理

如图7所示,中分面与接配面法兰四角均选用的是∅50/1∶50螺尾锥销定位,中分面上的尺寸偏小,承载能力偏弱,装拆过程中定位面容易拉伤。接配面上的为盲孔结构,水平布置,接配面以下小端的定位长度只有60 mm,定位效果不理想。

图7 ∅50/1∶50螺尾锥销定位

大端面选用的是M42标准六角头螺栓,接配面选用的是M52标准六角头螺栓与螺母,由于螺栓、螺母压紧面未加平垫圈,又是大扭矩拧紧,故把紧过程中常出现将螺栓通孔的刮面拉伤或咬住的情况,并导致把紧扭矩不达标,更难判断实际扭矩与设计值的符合程度。通常是将力矩扳手的显示值与设计值一致判定为合格来处理,实为不合格。另外,除去螺纹倒角,接配面上的螺栓与螺孔的配合长度不到螺纹直径的一倍,材料Q345C接配面法兰上的螺孔与35CrMoA螺栓的强度又相差一倍以上,故螺纹的配合长度明显不够,需按正常设计加大螺纹规格与配合长度,以提高把紧效果。

3 低压内缸存在的制造工艺问题

现工艺存在的主要问题凸现在两个方面:一是设计工艺性差带来的制造工艺问题。二是制造工艺自身的不合理,这当中主要包含焊接与加工工艺脱节、加工与焊接工艺在细节层面考虑不周不细等问题。

3.1 焊接毛坯现状

总结已产出的十套低压内缸毛坯质量,其几何尺寸、形位精度与焊缝质量相对稳定,但仍有一定的提质空间。

支撑装置接配面是焊接与加工的基准,加工时按对角找等高后的平面度误差一般都<2.5 mm,实际加工余量一般按不超过13 mm确定。

导流环本体各焊接件的板厚、焊缝大小、材质等差异性大,有一定的焊接难度。焊后,大端面的平面度误差往往较大,个别台份,大端面上凸止口顶部所留10 mm加工余量已不够加工,需局部补焊,同时造成大端面所留20~22 mm加工余量严重不均、加工后法兰厚度与螺栓孔刮面深度差异大、导流环加工后变形大、外观质量差等一系列问题。分析原因,主要是设计结构不合理和焊工技术水平的差异所致。

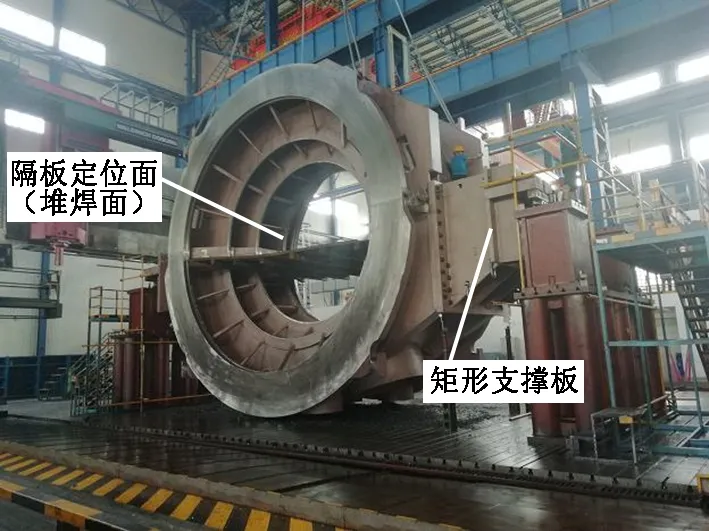

低压内缸中部上下半中分面、内孔轴向中心线、大端面是焊接与加工的工艺基准,接配面法兰最后装焊。中分面是加工中最先加工的工艺基准。一般情况下,加工前的首道划线工序,是将中分面按对角找等高后做负荷分配,接着再划中分面线,以此确定中分面的加工位置。中分面与接配面加工时,各自按对角找等高后的平面度误差一般都≤4 mm,如接配面按已选定的中分面找水平、按已确定的内孔轴向中心线找平行来加工,则在此状态下,总的形位误差一般都≤7 mm。实际加工余量中分面一般按最大不超过13 mm确定;在镗床回转工作台上平放加工接配面时,为了减少装卡时间,目前是按中分面找水平、轴向中心线找平行操作,此时接配面加工余量按最大不超过18 mm确定。目前,内孔的实际单面加工余量远大于图示所留的15 mm,中分面部位实为18~24 mm,顶部实为16~20 mm。上下半大端面法兰各自由三弧段对焊而成,大端面平面度误差一般≤10 mm,实际最大加工余量一般为15~25 mm,径向宽度980~1493 mm,加工费时费事,经分析,主因是与导流环相配的凹止口设计不够合理。

3.2 加工变形大

考虑到制造成本、生产周期等因素,支撑装置与导流环均直接从焊接毛坯开始精加工。低压内缸中部上下半分粗加工、堆焊内孔进汽侧隔板定位面以及精加工三个阶段,前两个阶段后未安排去应力热处理工序。存在的问题都是加工余量大导致加工变形大。加工中看似合格的工件,变形后只实为接近合格或不合格,组装后的合缸精度也非常有限。由于加工应力的释放是一个缓慢过程,最终将对机组的运行带来不利影响。对于这种加工余量大、精度要求高的焊接结构件,合理的制造工艺应是粗加工后进行去应力热处理,或尽量减少加工余量,否则,就应将堆焊前的粗加工合并到堆焊后的工序中,以降低加工成本、提高加工效率、缩短生产周期。

3.3 加工效率低、加工成本高

加工余量大对制造工艺的影响是全方位、多层面的,除影响工件的制造精度外,还会降低加工效率、推高制造成本。

3.4 毛坯焊接与加工和装配要求脱节

低压内缸各部件的焊接、加工与装配是制造过程中紧密联系并相互影响的三个阶段。毛坯焊接除需满足相关各项技术标准与技术要求外,还应充分考虑加工和装配需要。目前低压内缸各部件毛坯焊接存在的主要问题有:一是各部件的尺寸与形位公差未按组合件要求整体考虑;二是对焊前件的下料尺寸、焊缝收缩量、焊接变形量等指标的把控力度不够,未做到将加工余量控制在设计值之内,个别部位的实际加工余量更远大于设计留量,设计留量本来就偏大。对加工过程而言,希望能将最大加工余量控制在设计留量以内,够加工即可,越小越好。

3.5 加工工序安排不够合理

各部件主要工序加工流程如下:

(1)导流环上下半:毛坯验收→去工艺拉筋→负荷分配、划线→镗床半精铣中分面→校形、割导流板缺口→立车车装卡基准→镗床精铣中分面、铣找正基准→合并、搭焊上下半→立车精车内孔、大端面→龙门铣钻大端面螺栓孔、销孔→钻床刮面→拆开上下半→镗床收尾→钻床收尾→钳工收尾→装配。

(2)支撑装置:毛坯验收→负荷分配、划线→镗床精铣接配面、钻铣螺栓孔→与低压内缸中部下半把合→万向钻预钻铰接配面锥销孔→后继组合加工见低压内缸中部下半加工流程。

(3)低压内缸中部上半:毛坯验收→负荷分配、划线→负荷分配,龙门铣半精铣中分面、铣找正基准→镗床在汽机侧大端面铣立车找平基准→上下半组合状态立车精车隔板堆焊面、半精车内孔和大端面→堆焊隔板定位面→根据工艺基准和已加工面做负荷分配、划线→负荷分配,龙门铣精铣中分面、铣找正基准、钻螺栓通孔→镗床在汽机侧大端面铣立车找平基准→合并上下半、组合加工、拆开上下半等工序见中部下半加工流程→镗床钻铣大端面螺孔、精铣进人孔法兰等部位→钳工收尾→装配。

(4)低压内缸中部下半:毛坯验收→负荷分配、划线→负荷分配,龙门铣半精铣中分面、铣找正基准→镗床半精铣接配面、在汽机侧大端面铣立车找平基准→上下半组合立车精车隔板堆焊面、半精车内孔和大端面→堆焊隔板定位面→根据工艺基准和已加工面做负荷分配、划线→负荷分配、龙门铣留量精铣中分面、铣找正基准→镗床精铣接配面、钻铣螺栓孔→把合支撑装置→万向钻预钻铰接配面锥销孔→负荷分配,龙门铣精铣中分面、铣找正基准→临床用上半号划中分面螺孔线→龙门铣按线钻铣中分面螺孔→镗床在汽机侧大端面铣立车找平基准→合并上下半,钻床钻铰中分面锥销孔→拆下支撑装置→立车精车各内孔、大端面→拆开上下半,把合支撑装置→万向钻精铰接配面锥销孔→镗床钻铣大端面螺孔、精铣内缸猫爪→镗床镗背部管口、镗铣隔板定位面、支撑槽面等部位→钳工收尾→装配。

从各部件的加工流程可看出,导流环与支撑装置因结构相对简单,其加工部位相对较少,故在设计与工艺层面需重点优化的地方也相对少一些。低压内缸中部上下半工序长、杂,堆焊前的工序与堆焊后的前段工序几乎完全一致,同一部位的工序重复,增加了加工工作量、生产周期和生产成本。中分面、接配面与内孔的粗加工分别选用的是27米龙门铣、∅260镗床与∅12.5米立车这类大型加工设备,会带来工件的转运、起吊翻身、装卡等辅助工序成倍增加,引发了一系列生产、安全等问题。

3.6 工艺方法的选择不够合理

低压内缸中部上半中分面螺栓通孔的加工由27米龙门铣完成,工位为中分面向上,四主支点在大端面法兰四吊耳处,缸的变形趋势为径向向内,与下半合缸后,中分面向下,缸的变形方向又变成了径向向外。低压内缸中部下半中分面螺孔的加工方法与上半类似,四主支点是工作支点的内缸猫爪,当与上半合缸后,会因上半的重力作用而产生径向向内的变形。若上下半均不考虑变形因素而直接按理论位置加工中分面螺栓孔,上下半的螺栓孔会出现超出设计与使用要求的错位。故采用的工艺方法是:在龙门铣临床扣合上半号划下半中分面螺孔线,号孔后,吊开上半,按线单孔找正钻铣螺孔。这种工艺方法不但效率低,同时还存在高位作业的安全风险,见图8。

图8 内缸中部下半中分面螺孔

考虑到导流环下立车后会出现内孔和端面变形、低压内缸中部上下半拆开后会出现径向变形的实际情况,其大端面上∅46通孔与M42螺孔的加工分别安排27米龙门铣与∅260镗床来完成。这种工艺方法的出发点是,用高精度的数控机床来减小工件变形误差对孔位的影响。这种加工方式不但成本高,而且孔位精度有限,已多次出现部分螺栓孔需扩偏孔才能拧上螺栓的情况。

4 低压内缸结构优化

低压内缸结构优化是保证制造精度、降低制造成本的关键。

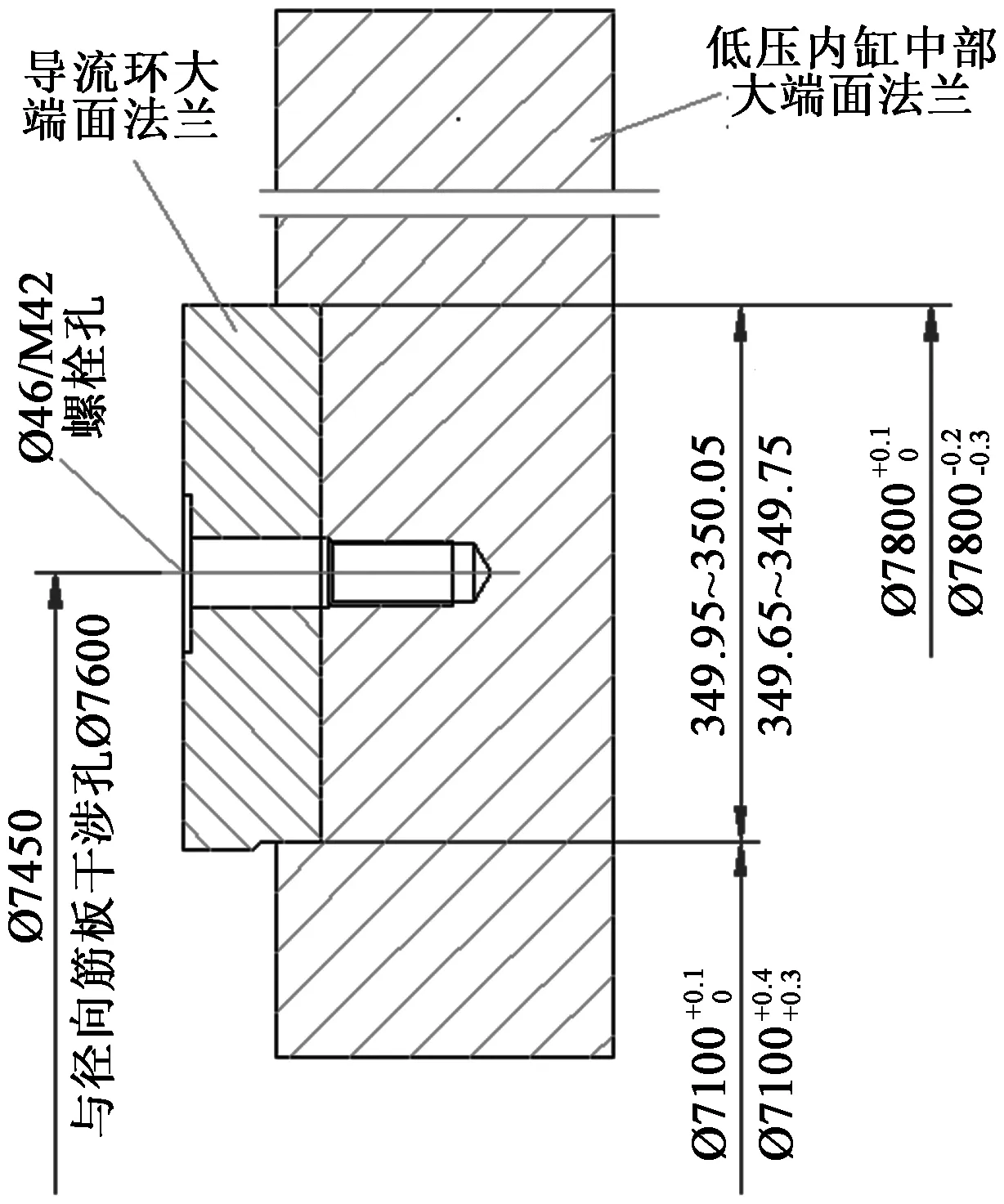

4.1 大端面定位止口的优化

原大端面相配合的凸凹止口径向宽度分别为48.25 mm与50 mm。如图9所示,优化时将导流环大端面法兰内外圆的加工精度,提高至定位精度、定位效果都在原凸凹止口与偏心销复合定位以上,法兰厚度由80 mm增至90 mm,相应将∅46 mm螺栓通孔深度由75 mm加至92 mm±3 mm,以此代替原有凸止口。考虑到焊接变形可能导致大端面加工余量局部不足的实际情况,在保证定位要求的前提下,将大端面需加工出的最小区域规定为:螺栓孔的节圆内外两侧和各螺栓孔径向中心线两侧的法兰宽度区间宽度均2×25 mm的区域,另要求未加工出部位的最低点≤3.5 mm。这样设计既可减小加工余量、加工应力,又便于测量与装配。低压内缸中部大端面法兰上的凹止口径向、深度尺寸和精度根据导流环大端面法兰相关尺寸确定,凹止口以外区域不加工。

图9 大端面定位止口优化图

按图9优化后,凹止口的定位深度由原来的10 mm增至30 mm,相应取消M42螺孔孔口深15 mm沉孔,M42螺栓增装标准平垫圈。由于凸凹止口的定位精度已满足设计要求,故取消偏心销。大端面原径向加工宽度980~1493 mm将减为350 mm,其加工余量与加工时间将减少近三分之二,同时减小了加工应力,增加了缸的整体刚性。

凹止口加宽加深后,低压内缸轴向导向杆安装面需加深5 mm至与凹止口底面齐平,导向杆的长度相应增加5 mm。

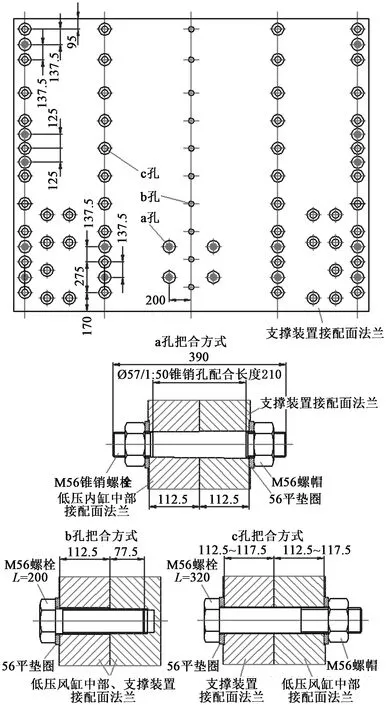

4.2 接配面定位方式的优化

如图10所示,低压内缸中部接配面法兰原尺寸(长×宽×厚)3200 mm×2640 mm×120 mm不变,支撑装置接配面法兰尺寸(长×宽×厚)3200 mm×2700 mm×140 mm减至与低压内缸中部接配面法兰尺寸一致。将接配面“L”形下钩止口与4-∅50/1∶50螺尾锥销复合定位结构改为18-∅57/1∶50双头锥销螺栓定位。将各把合螺栓的规格由M52加大至M56,螺栓拧入深度由原来的不到1.06倍螺纹直径加大至1.38倍,螺栓、螺母压紧面增加标准平垫圈。这种定位方式提高了定位精度与联接刚性,并将由止口的集中受力改变为在整个接配面分散受力。

图10 接配面定位方式优化图

4.3 加工余量的优化

根据支撑装置毛坯现状,以及接配面法兰与内缸猫爪位于支撑装置长度方向两端,其加工余量互补、可互借的结构,将接配面与内缸猫爪的加工余量由原来设计的15 mm减至5 mm与10 mm。在4.1条中,导流环大端面的加工余量已从22 mm减至10 mm。

根据低压内缸中部下半毛坯现状,将接配面的加工余量减至7 mm,若出现7 mm不够加工,则先调整接配面与内孔轴向中心线的平行度,若还不够,则再调整中分面水平,直至满足加工要求。中分面与中分面螺栓通孔刮面的加工余量互补,综合考虑,将中分面螺栓通孔刮面的加工余量由原来的8 mm减至2 mm、中分面的加工余量由原来的15 mm减至8 mm,中分面螺栓通孔的深度由原来的177 mm增至190 mm,螺栓相应加长13 mm。此外,中分面∅50/1∶50锥销孔结构形式不变,将尺寸增大至∅57/1∶50。内孔的设计与实际单面加工余量较大,均减至8 mm。大端面的加工余量在前面4.1条中已减少三分之二。

4.4 支撑装置径向尺寸的调整

由于加工余量的减小,低压内缸中部下半接配面至汽缸中心线的尺寸增加了13 mm,支撑装置接配面至内缸猫爪的尺寸增加了15 mm,就内缸横宽而言,径向单面增加了13 mm+15 mm=28 mm。在不降低工件刚性的情况下,要做到既省材料、又不能改变现有相对成熟的焊接工艺,只需将支撑装置接配面法兰与矩形支撑板之间的撑杆和筋板在水平方向长度减少28 mm即可,见图8。

5 制造工艺改进

在设计结构优化的基础上,结合现有生产设备与其它制造条件,进行了如下工艺改进。

5.1 焊接工艺优化

低压内缸中部下半与支撑装置按配作方式装焊、焊接,以保证加工过程中的横宽尺寸。即先焊中部下半,并实测接配面法兰的位置与形位公差,再配焊支撑装置。对于导流环,焊后详细检测大端面的平面度,若加工余量不够,则选用校形或局部补焊方式补救。

5.2 合并加工工序

将低压内缸中部上下半内孔隔板定位面堆焊前的加工直接安排在首道划线后,选用镗床分缸加工,其步骤如下:

(1)上下半均保持划线时中分面向下工位,单半就位于∅260镗床回转工作台;

(2)主支点选中分面四角,按中分面线找平,负荷分配合格后压紧;

(3)在设计堆焊图尺寸基础上,单面再多加工2 mm,走圆弧插补铣各档内孔进汽侧隔板定位面,铣工艺基准。接下来按焊接工艺堆焊隔板定位面,按图、工艺基准与焊前划线直接精加工。

5.3 大端面凸凹止口的加工方法及精度保证

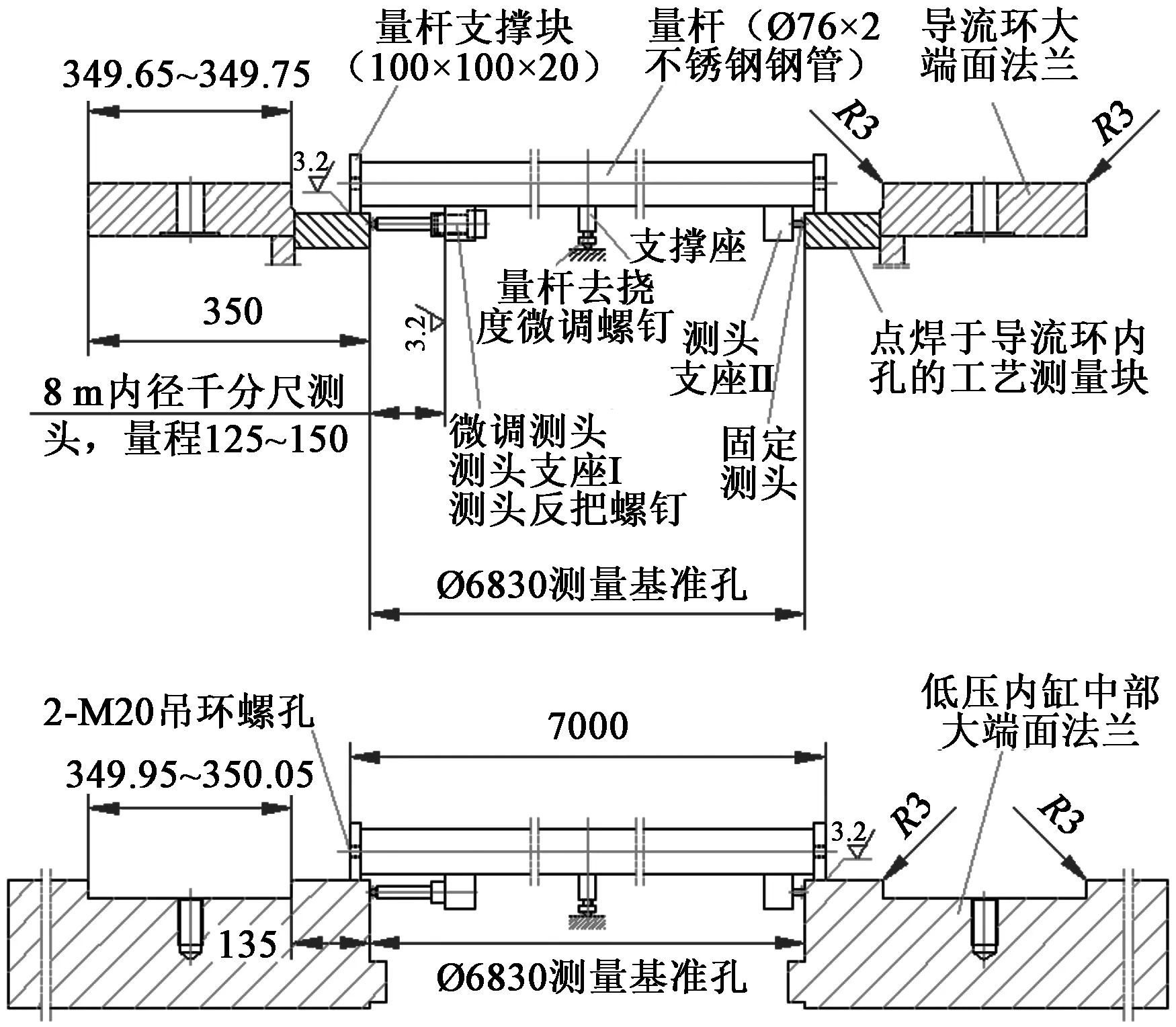

鉴于现有内径千分尺不能满足大端面凸凹止口测量精度的实际情况,设计了图11所示的专用内径尺。尺子结构简单,使用方便,闲置时,注意将尺子的一端拧上M20吊环螺钉,垂直吊放,以防弯曲。

图11 专用内径千分尺

大端面凸凹止口的加工方法与精度保证工艺措施如下:

(1)在导流环大端面内孔部位均布点焊四只测量块,径向间距与低压内缸中部靠大端面内孔的毛坯尺寸相同。两部件测量基准孔的大小尺寸按完全一致保证,加工与测量方式也完全相同,以保证凸凹止口的加工精度和装配要求。

(2)导流环或低压内缸中部在立车就位后,先半精车,量具用现有8 m内径千分尺与止口单侧环宽相吻合的内、外径千分尺。

(3)先精车∅6830 mm测量基准孔,要求低压内缸中部与相配导流环的基准孔尺寸一致,允差0.03 mm。基本尺寸用现有8 m内径千分尺控制,尺寸的一致性用专用内径尺保证。专用内径尺使用方法:将尺子桥放在已车平的内孔端面,两尺头测点调至与内孔直径重合,拧量杆去挠度微调螺钉消除量杆挠度,然后将固定测头与基准孔接触,再将微调测头旋至与基准孔接触,记录微调测头量值,后继同部位相对应的基准孔按此量值加工即可。

(4)图11中的∅6830 mm测量基准孔加工后,顺次加工导流环350 mm、349.65~349.75 mm两尺寸,然后顺次加工低压内缸135 mm、349.95~350.05 mm两尺寸。

(5)凸凹止口加工后,用图12所示的双面定位半圆钻模试装,同时号划∅46 mm通孔线、M42螺孔线,然后下活。

图12 双面定位半圆钻模

5.4 工序优化

低压内缸中部下半中分面上螺孔,目前采用临床号孔、按线加工方式,荒费了27米龙门铣加工优势,经过分析、探究,制定了行之有效的工艺方案:

(1)上半中分面向上,在龙门铣精铣中分面、钻螺栓通孔时,在内孔、大端面等部位铣出与下半相对应的合缸基准。

(2)下半中分面向上,在龙门铣精铣完中分面后,在与上半相对应的位置铣合缸基准。

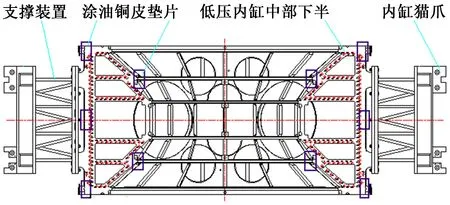

(3)临床扣合上半,对正合缸基准,同时要求下半中分面四角水平与合缸前一致。由于上半是中分面向上、四主支点在大端面法兰四吊耳处加工的中分面和合缸基准,故合缸后,上下半会出现相反的径向变形,造成同部位的合缸基准不能对齐的情况,此时将各自对应的合缸基准调至错位量相等即可。另外,为了避免上下半中分面的平面度误差、导致中分面接触不均或接触部位不对称、进而出现上下半非对称变形对号孔位置精度的影响,扣合上半前,按图13在下半中分面四角、两侧中点和正反第二档内孔共十处对称垫入0.2 mm厚的涂油铜皮垫片,以实现中分面对称部位趋于等量变形的预期,加放垫片还有利于防止推缸过程中拉伤中分面。

图13 中分面螺孔垫片放置图

(4)钳工用专用划线工具号划出下半中分面螺孔线。

(5)吊开上半。

(6)检查下半串位情况,按中分面和合缸基准恢复下半位置至合缸前状态。

(7)根据螺孔线钻铣各螺孔,同时记录孔位坐标。

(8)由于汽缸结构和孔位径向、轴向都对称,在整理孔位坐标时,每个孔的二维坐标按与其对称的四个孔的平均值选取。

(9)将测得的孔位坐标,直接用于后继相同缸的加工,即不再号孔。

低压内缸中部下半大端面上M42与导流环大端面上∅46螺栓通孔的加工目前分别选用的是∅260镗床与27米龙门铣,其加工成本是∅125摇臂钻床的5~10倍,为降低加工成本,制定了用钻模加工的工艺方案:

(1)用∅125摇臂钻床替代∅260镗床和27米龙门铣加工大端面上的∅46/M42螺栓孔。

(2)设计图12所示的双面定位半圆钻模,按最小实体制作。

(3)钻模使用时,凸止口与低压内缸中部大端面上的凹止口相配、凹止口与导流环大端面法兰内外圆相配来完成螺栓孔的加工。方法1:用钻模号划出孔线,移开钻模,按线加工螺栓孔;方法2:直接用钻模定位刀具加工螺栓孔。

6 结论

低压内缸通过设计优化与制造工艺的完善,取得了良好的技术经济效果,具体体现在三个方面:

(1)通过大端面、接配面定位止口与把合方式的优化,提高了缸的设计质量和长期工作条件下的可靠性。

(2)通过结构与加工余量的优化,使优化部位总的加工余量减少了近60%,约14.5 t。原各部位总的加工余量约为工件毛重的10%,优化后约为5%,减少了材料消耗。加工余量的优化,还减少了加工应力,保证了制造过程中缸的尺寸稳定性,以及长期工作条件下缸的精度不至因加工应力的释放而逐步下降。

(3)经过优化,加工效率提高了约35%,制造周期缩短了约30%,减少工序近1/3。特别是将转运、起吊、翻身和高位作业安全风险大的工序减少了1/4以上。按目前的成本计算,一套低压内缸可降低近150万元的制造费用。