操作参数对三相卧螺离心机油水砂分离性能影响模拟及实验分析

朱明军,胡大鹏

(1 宿州学院化学化工学院,安徽 宿州 234099;2 大连理工大学化工学院,辽宁 大连 116024)

工业生产中,广泛存在着液液(固)两相或三相分离过程,如含油污泥脱水、采出液油水分离、炼油过程中的煤油脱水、汽油脱水等。在炼油、炼化等石油化工企业中,含油污水处理中的一般产物为“三泥”,包含油泥、浮渣和剩余活性污泥,其中,处理油泥和浮渣是长期以来的共性技术难题。石油勘探、开采、加工、炼制、储存、运输等过程中会产生大量的含油污泥,对含油污泥中的原油进行回收利用有着可观的经济效益和环境价值。例如,某炼油污水处理厂每年产生的含油污泥约为150kt,如果采用填埋方式处理,仅此一项,该公司每年将支付排污费2000 万元,但是如果对含油污泥进行干化处理,每年将从含油污泥中提取轻质油1500t,同时生产高热值的焦粒3000t,将其与煤混合后在燃煤锅炉中高温燃烧,对焦粒中所含油类以及有毒有机物进行分解、回收大量热,就实现了含油污泥的资源化利用。

三相卧螺离心机操作涉及从固体中分离出两种互不相溶的液体,通常是油和水,这可能是废油(通常为原油)回收利用或植物油(例如棕榈油或橄榄油)的分离。三相卧螺离心机不仅在含油污泥处理方面有着广阔的应用前景,在油田采出液等方面也是如此,设计大处理量型三相卧螺离心机将在此领域具有广阔的应用前景,同时根据一些小型油田、根据油田采出液自身的料液性质,也可以匹配特定的卧螺离心机进行分离。利用三相卧螺离心机来对油田采出液进行油水砂的三相分离,可以一次性实现对废水排放达标的同时除去了有害固相颗粒并回收有用油相。

在三相卧螺离心机研究方面,国内外研究总体上较少,主要是以发表专利为多,而在理论研究、数值模拟计算或是实验研究方面很少。三相卧螺离心机在橄榄油提取工业是重要的机械创新设备,可将液相中的果皮分离出来,也可用于两相或三相橄榄油的配置以及油浆调制技术。另外,在三相卧螺离心机结构模型及数值模拟研究方面,四川大学姜杰等于2017 年对一种油水分离的三相卧螺离心机进行了CFD 分析研究,通过调节排水孔宽度的方式来增大流量、提高油水分离效率,也可通过扩大溢流轴向宽度、降低流体溢流速度、减小摩擦力使更少水相跟随油相溢流,从而提高油水分离效率。在三相卧螺离心机溢流排液结构方面,也有其他研究者提出了各自不同的模型。Miller 等提出了一种从石油产品中分离出水和固体颗粒的方法,其模型设置的挡油板以及附加挡板减少了出水油含量,也使进料液流对已经沉降的油相和水相的扰动降低。陈杰等提出了一种卧式螺旋沉降三相分离离心机,其模型中法兰盘设置有两圈排液孔,内外圈为溢流孔和节流孔,分别用于排出轻相液和重相液,这种结构模型也为本文溢流排液形式设计具有一定的启发意义。另外,还有一些研究者进行了液液固三相卧螺离心机溢流结构等方面的研究,通过实验进行了进料料液质量流率变化对提取效率、废水含油量以及固相水含量的影响,包括对输入和输出质量平衡的计算、油相和废水质量流率的测量和计算等,为本文实验研究及测量和计算提供了借鉴。其研究的关键技术瓶颈在于不能同时对溢流出油和溢流出水的挡板进行调整,这样使得不能准确地根据进料料液含油浓度及料液性质等进行相间液位调整,不能获得具有实际应用价值和需求的分离产品。

三相卧螺离心机油水砂分离由于其技术的局限性,在国内外虽有一定程度的工业化应用但规模不大。传统式卧螺离心机用于含油污泥处理单元中分为三相分离和两相分离,用于两相分离时,油(或水)从大端排出,而水(或油)和砂的混合液从小端出渣口排出,其含油污泥相处理方式工艺较为复杂,涉及的单元操作设备也较多,增加了生产投资成本和周期。此外,传统式三相卧螺离心机用于油水砂三相分离时,其油水分离相界面不能根据料液性质和浓度变化及分离产品的需求准确调整,这样使得分离效果不理想,分离产品达不到环保及回收要求。因此,提出一种新型可调溢流堰板式的三相卧螺离心机,克服传统式卧螺离心机用于油水砂分离时的不足和局限性,可以根据进料料液性质和浓度及分离产品的需求来调节溢流挡板,从而改变油水分离相界面,使得分离产品达到环保及回收要求,对含油污泥处理在内的高效成套装置应用具有重要意义。

1 新型可调溢流堰板式三相卧螺离心机CFD计算分析

1.1 可调溢流堰板式三相卧螺离心机结构模型及水力平衡分析

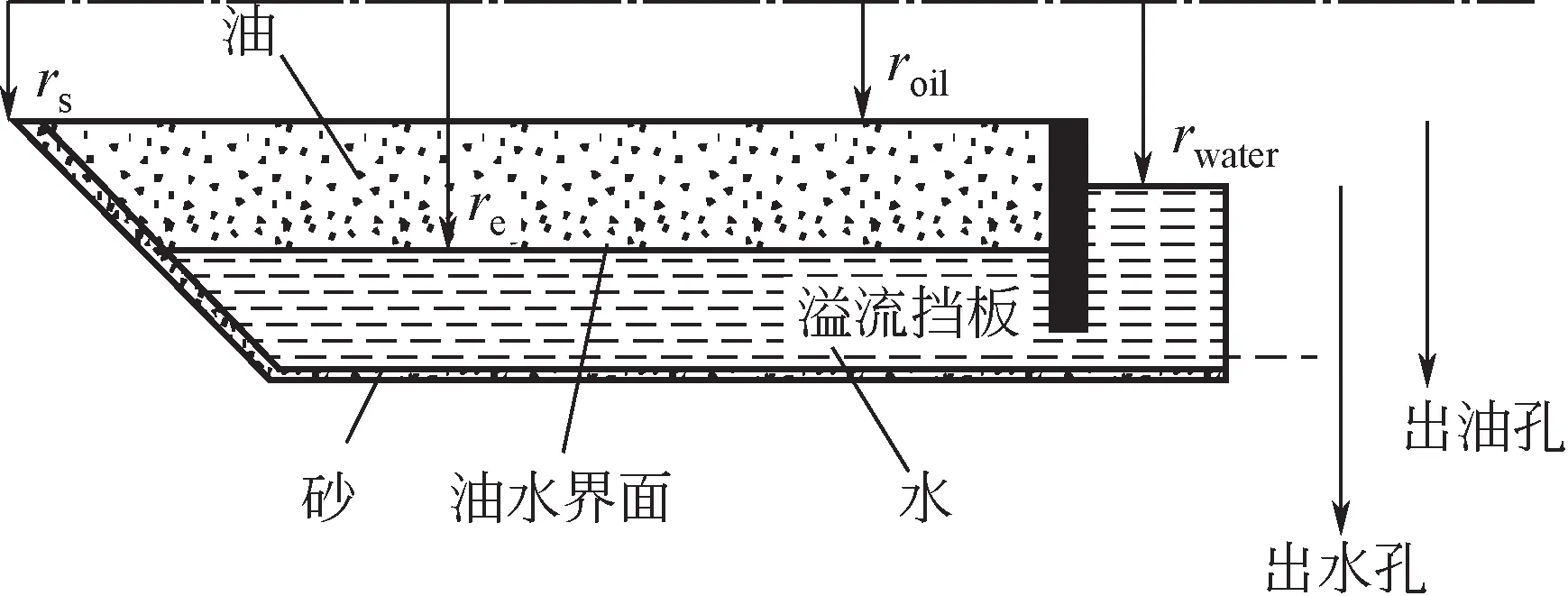

如图1所示,此种新型可调溢流堰板式三相卧螺离心机主要包括柱锥段转鼓(bowl)、螺旋输送器(screw conveyor)、大端法兰(front hub)和小端法兰(rear hub)。这种结构模型的优化设计在于大端法兰内设置有径向出油通道和轴向出水通道,并设置有5组可调溢流挡板,用来控制出水和出油浓度。此种三相卧螺离心机的工作原理是,料液从右端小端法兰内的进料管进入,通过布料室(feed chamber)进入到离心机转鼓液池中,在强大的离心作用下,油水砂三相因密度不同而在液池中由内到外依次是油相、水相和固相,油相和水相通过左端大端法兰时,由于受到各组溢流挡板的影响,从出油通道和出水通道分别排出,固相在螺旋输送器和转鼓转速差的作用下由螺旋推送至小端出渣口排出。表1为新型可调溢流堰板式三相卧螺离心机几何模型基本尺寸。

图1 三相卧螺离心机结构

表1 新型可调溢流堰板式三相卧螺离心机几何模型基本尺寸

油水砂三相分离水力平衡如图2所示,为了使三相卧螺离心机分离出油水砂三相,必须相对于排渣高度位置水平设置两个不同高度的溢流堰。首先,固体排出的径向位置为,以此为依据,设置由径向位置决定的溢流堰高度(液池深度),用来固定干燥段的范围。然后必须设置径向位置,以在两个液相之间建立水力平衡,在需要时将平衡线保持在处。溢流挡板可以是溢流挡油板,也可以是溢流挡水板,在此可以看成是统一形式的挡板。

图2 三相分离水力平衡图

在离心机中,任意径向位置处的压力由给出,见式(1)。

因此,在三相离心机中,平衡线(即油水界面)处的压力可按式(2)计算。

式中,为轻相液油的密度;为重相液水的密度。

由式(1)可以看出,在液体密度以及转鼓转速和自由液面径向位置不变的情况下,随着径向位置的增大,离心压力逐渐增大,而且呈二次方的抛物线变化规律。这说明在越靠近转鼓壁的区域离心压力越大。从式(2)能够看出,可以通过控制油水界面的位置来调节平衡线处的压力。

从图2可知,当溢流挡板向中心轴线(远离转鼓壁方向)移动时,出水更快,此时油水分界面和自由液面位置向转鼓壁方向移动(和增大),但是由于油相积累较多使得离心机液池中料液黏度增大,离心力不能及时破坏部分乳化水界面膜和油水界面作用,使得一部分油相跟随水相以水包油或者油包水的形式进入到水层当中,同时部分油层也会进入到水层中,使得出水口的含油浓度会增大。同理,当溢流挡板向转鼓壁方向移动时,出水会变慢,水油二次混融,出油口的含水量会增多,同时部分水相可能会冲散已经沉降在转鼓壁上的较为松散的颗粒,也造成水固或油固二次混融,对固液分离效率不利。另外,出油流率的增大,使得离心作用不能及时破坏离心机液池中黏附于油滴表面的部分固体颗粒的黏滞阻力,导致部分固体颗粒随着油相一并从出油孔流出,也会对油的回收品质及固相的回收产生不利影响。因此,要综合考虑诸多有利因素以及分离产品的目的及用途来选择调节挡板。

平衡线(e-line)位置的选择取决于许多因素。离心机转鼓中各相所占的容量可以与进料中各相所占的体积成比例地选择。那么,每一相/Σ的值基本是相同的。但是,如果从某一相中将另一相分离时相对较困难(反之亦然),则可以为转鼓液池中另一相提供额外的容量,以提高其澄清效率。在很多情况下,某一相的纯度可能比另一相更重要,比如回收原油时,原油的纯度是更多考虑的因素,那么应当给予更重要的相(原油纯度)更多的考虑。但是,在设定e-line时必须格外谨慎,以免一相突破另一相(两相混融)。当一个或多个相的流速较高时,溢流堰的峰值会很大程度上移动e-line,因此必须调整堰的高度来重新计算并设置溢流堰。

根据水力平衡分析,本文设计的新型可调溢流堰板式三相卧螺离心机大端法兰结构如图3 所示。在三相卧螺离心机内,液池由内到外(从螺旋芯管到转鼓壁方向)依次是油相、水相和砂相,因此设计时考虑大端法兰内以沉孔的形式出油,将沉孔大端用一挡板封闭住,并开设径向出油通道,之后开设90°通道从转鼓端面出油,并且在沉孔内增设溢流挡油板,通过调节其大小,可以控制油环的位置及高度。出水通道则与出油通道错开一定角度、在大端法兰内轴向出水,并在大端法兰外端面增设溢流挡水板,通过调节其大小,来控制水位的高低,大端法兰内端面增设一隔油板来阻止油相进入出水孔。其中溢流挡水板的大于或者等于溢流挡油板的,用H0~H8 表示5 种状态:①H0,溢流挡水板的()等于溢流挡油板的();②H2,溢流挡水板的比溢流挡油板的大2mm;③H4,溢流挡水板的比溢流挡油板的大4mm;④H6,溢流挡水板的比溢流挡油板的大6mm;⑤H8,溢流挡水板的比溢流挡油板的大8mm。

图3 三相卧螺离心机大端法兰结构

如果溢流挡水板的比溢流挡油板的小,则水位还未达到出水孔高度时,水相就会从出油孔排出。

此种新型可调溢流堰板式三相卧螺离心机的主要设计特点在于溢流堰板的灵活多样及可调节性。溢流堰位于大端,溢流堰板包括溢流挡油板及挡水板。以溢流挡水板为例,当溢流挡水板往液池的内层(远离转鼓壁方向)移动时,水相的流出速度会增加,同时油环会迁移到外层,水中的含油量增加,出油流速降低。因此,根据进料中油水浓度分布的比例,可以调节溢流挡油板或挡水板,以控制油环、水环和油水界面的位置以及出水口的含油量和出油口的含水量,从而获得所需要的产品。

1.2 流域模型网格划分及边界条件设定

大端法兰中每个溢流挡板的大小和位置决定了出油和滤清液的纯度,从而影响分离效率。由于数值方法主要用于研究离心机内的流场分布规律,因此在建立流域(物理)模型时,主要考虑转鼓液池内及大端法兰内的流体流动。

图4为出油出水通道及柱段部分螺旋流道网格划分情况,网格划分的复杂性和难点在于如何切割出规则的螺旋流道,从而划分出六面体结构性网格,网格整体上采用六面体结构网格和四面体非结构网格的混合网格形式,网格总数为4124827 个,单元网格尺寸取为3mm。接着用2.5mm、3.5mm的单元网格尺寸来划分网格,保持时间步长=0.02s不变,监测出水口的含油体积分数,当计算到=300s(基本收敛)时,测得出水口的含油体积分数分别是7.2%、7.8%、8.8%,三者之间差别不大,这说明计算结果和网格大小无关。网格划分及质量检查完成之后在Fluent软件里进行边界条件设定,入口被定义为速度入口,三个出口(固相出口和溢流油、水出口)定义为outflow(自由出流)。此外,流域被定义为fluid区域。使用RNG-方程作为湍流模型,并用标准壁面函数法作为近壁处理(Near-Wall Treatment),分离的隐式和SIMPLE方法用于计算。使用Euler-Eulerian多相流模型,其中水相为初始相,油相和固相为二阶相,使用Schillernaumann模型作为相间作用力模型。油水固三相均视为不可压缩流体处理。模拟过程假定流体充满整个流域(第四相空气不考虑在内),即自由液面位置与螺旋壁面重合。保持三相卧螺离心机转鼓转速为3200r/min,转鼓和螺旋差转速为20r/min,进料流率为4.0m/h。数值模拟后得到流场分布情况。

图4 三相卧螺离心机部分网格划分情况

1.3 油相和固相浓度分布分析

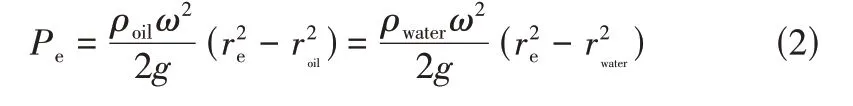

不同计算时刻油相体积浓度分布情况如图5所示。应注意,由于第四相空气的影响没有考虑在内,因此流体充满了整个液池。从云图分布可以看出,初始阶段(=40~120s)油相在离心机液池内较少且油位波动比较明显,随着时间的推移,液池内油相逐渐增多且油位逐渐趋于稳定(=200~300s)。这说明在离心机启动到正常运转的过程中,液池内相间分离效果逐渐显现,油环和水环逐渐达到稳定状态并各自从不同的溢流口排出。需要注意的是,挡油板的位置很重要,一般在柱锥交接处,但同时要保证其在进料室所有分料口的右端,这样就不会有过多的油相越过挡油板向出渣口方向运动。

图5 不同计算时刻油相体积分数分布云图

图6 为不同计算时刻转鼓壁固相浓度分布情况,大部分固相基本上都沉降在转鼓内壁上。分离因数和分离时间是分离过程的两个关键因素。在计算初始时刻(=40s),也就是物料刚进入转鼓液池当中时,在转鼓柱段和锥段都沉降了大量的泥砂,随着时间的推移,在螺旋输送器和转鼓旋转双重挤压作用下,由螺旋叶片将沉渣逐渐推送至出渣口方向,柱段固相浓度逐渐降低,锥段增多,最后(=300s)柱锥段固相浓度总体上都比较低,沉渣全都在出渣口附近运动,最终从出渣口排出。

图6 不同计算时刻固相体积分数分布云图

另外,可以在进料之前对料液进行预絮凝以提高固相回收率。在管线静态混合器中,按照一定的浓度比,将添加了流体细尾矿(FFT)的石膏和絮凝剂(A3338TM)等材料混合在一起,然后进入离心机,这将减少能耗和操作重力,并提高固相矿渣捕获率。

2 三相卧螺离心机油水砂分离实验系统搭建

2.1 实验流程分析及实验平台搭建

图7示出了实验工艺简易流程图,首先含油污泥和水砂混合物在进料搅拌罐中加入絮凝剂和净水剂进行调质,将调制好的物料加热至80℃左右,搅拌均匀后通过配备了无级可调转速的螺杆泵进入三相卧螺离心机,分离出的油相和水相回流至搅拌罐,泥砂每隔0.5h人工输送至输搅拌罐,用一台三相动力变频柜控制三相卧螺离心机的启停及调速,用另外两台较小的电柜控制搅拌罐的加热和搅拌轴调速以及螺杆泵的启停和变频等,整套装置处于自动控制结合人工控制的动态循环过程中。三相卧螺离心机进料流量安装一涡轮流量计来测量,离心机出油和出水流量分别采用椭圆齿轮流量计和电磁流量计来测量。

图7 实验工艺流程

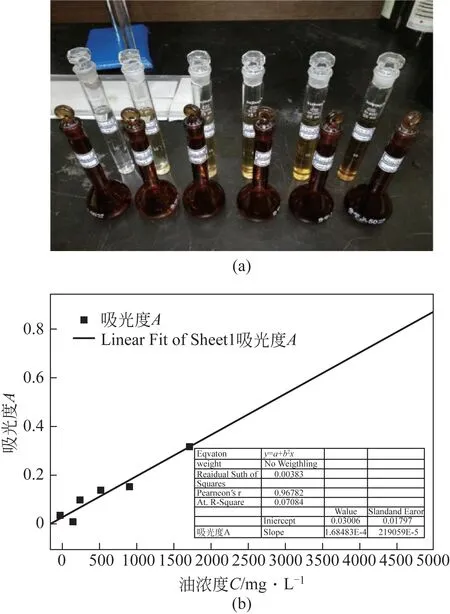

为了使设备平稳安全运行,搭建实验平台须合理到位。如图8所示,首先,根据所有设备所占面积及实验场地环境设计好实验平台。其次,平整地面且打好地基,用挖掘机清理砂土及杂物,之后用车辆排土,接着铺毛石、支模板、预置钢筋,配制C25 混凝土浇筑水泥地面用来放置搅拌罐、螺杆泵、储水池、电控柜、管道支架、电缆电线等设备。与此同时,浇筑两个基座、撤模板,待两个基座及地面完全凝固结实之后(一般需两周)将设计和加工好的三相卧螺离心机(重约3t)用大型吊车吊装至两个基座上,然后搭建一个尼龙布料帐篷用来防雨水,之后采用焊接及法兰连接方式连接各进出料管线和流量计等,最后安装整套三相动力电源来控制三相卧螺离心机系统的运行。

图8 三相卧螺离心机实验系统平台搭建

2.2 实验装置搭建及实验过程分析

图9示出了油水砂三相分离实验装置图。实验过程分以下步骤进行。

图9 三相卧螺离心机油水砂三相分离实验装置

(1)料液调制准备工作及搅拌罐调试运行。实验用的物料为原油(来自含油污泥)、自来水及石英砂按照一定的体积分数比(约为2∶7∶1)进行配制,絮凝剂和净水剂分别用聚丙酰胺和聚合氯化铝按照1∶100 的比例配制,待搅拌罐料液温度升至80℃以后再加絮凝剂和净水剂,絮凝剂和净水剂用量分别约为150g 和15kg。加热过程中随时启动搅拌轴对物料边加热的同时边搅拌,每次搅拌不少于10min,确保物料进入三相离心机前黏度降低并充分混合均匀。

(2)三相卧螺离心机空载运行调试。关闭进料阀门(与搅拌罐出料口连接的蝶阀),不启动螺杆泵,开启三相卧螺离心机主副变频器运行(Run)按钮,将主副变频器频率设定在较低值,然后同时逐渐加速使离心机转鼓和螺旋达到较高转速。

(3)三相卧螺离心机清液预热状态测试及螺杆泵调试。主副变频器频率设定在较低值,用软管将螺杆泵进料直接与清水罐(热水)连接,关闭搅拌罐回油回水阀门,开启采样阀及准备好出砂小车(接清水),然后启动螺杆泵,转动螺杆泵无级变速机手轮逐渐调速并观察流量变化,最后再逐渐调节离心机转鼓转速观察各流量及压力变化。

(4)三相卧螺离心机油水砂分离状态测试。关闭螺杆泵,降低转鼓转速使得离心机内清液逐渐排出设备,直到各采样口及出渣口不再出水,然后将螺杆泵进料与搅拌罐出料连接,关闭采样阀门同时开启回油回水管道阀门,开启进料阀门,启动离心机和螺杆泵,然后调节主副变频器逐渐使转鼓加速,打开搅拌罐人孔,等待观察回油回水及排渣状态变化。

(5)测试转鼓转速对分离效率的影响并记录数据。按照设计的转鼓转速变化值逐渐调节转速,测试并记录每个转鼓转速下的进料、出油及出水流量和压力值及各电压电流表读数。此外,在每种转鼓转速状态下,对离心机进料、回油、回水及排渣进行采样及分类编号,为之后的浓度测量及分离效率计算等工作做好铺垫。

(6)测试处理量(进料流量)对分离效率的影响并记录数据。同步骤三首先清洗离心机,然后启动离心机使其处于一恒定转速,调节螺杆泵转速以改变进料流量,类似步骤(5)进行操作并采样和记录数据。

图10 示出了油水砂三相分离实验过程及结果图片。实验过程中三相卧螺离心机系统整体运行平稳,从搅拌罐中回油和回水情况来看,回油较纯,回水较清。离心机出渣口排渣也较为干燥,三相分离效果总体上较好,达到预期。

图10 三相卧螺离心机油水砂分离实验过程及结果

3 操作参数对分离性能影响

3.1 实验测量方法

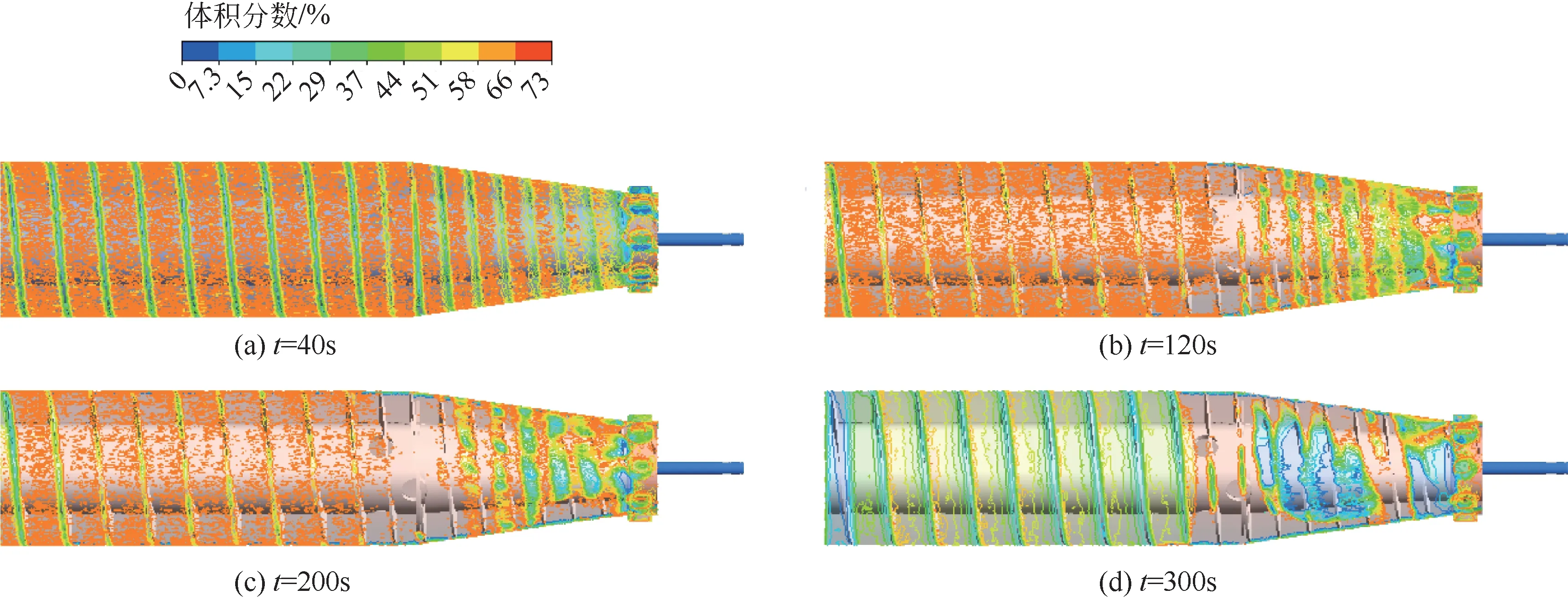

采用固相回收率(分离液除砂效率)、油相回收率(除油效率)、油在滤饼中的损失以及油在水中的损失等分离效率来评估油水砂三相分离性能,这涉及对三相分离实验样品中含砂浓度及含油浓度等的测量及计算。实验样品含油浓度测量采取的方法为紫外分光光度法,相比于其他方法,其有着测试灵敏度高、快速准确的优点。在定量测量方面,对于结构较复杂的混合物及化合物各组分含量,Lambda750S 型分光光度计测定比较精确。测量原理为:用石油醚(30~60℃及60~90℃)萃取设备各进出口采样样品,用紫外/可见/近红外分光光度计Lambda750S 分别测定萃取溶液在波长254nm处的吸光值,然后依据所制定的标准曲线计算出设备各进出口的含油浓度。吸光值的大小与测量混合物中原油的浓度大小成正比。

具体测量方法是:将系列标准溶液依次放入紫外分光光度计吸收池,以脱芳烃后的60~90℃石油醚为参比溶液,使用10mm标准石英比色皿,分别扫描测定在254nm处的吸光度,查看光谱图导出的Excel 表格,可以查询到在254nm 处的紫外吸光度,以标准溶液浓度为横坐标、不同浓度下的吸光度为纵坐标,由此可以绘制出不同浓度下的标准曲线。配制的系列标准溶液及绘制的标准曲线如图11(a)和(b)所示。

图11 标准溶液配制及标准曲线绘制图

将样品萃取液依次放入紫外分光光度计吸收池,以脱芳烃后的60~90℃石油醚为参比溶液,使用1cm标准石英比色皿,分别扫描测定在254nm处的吸光度,根据吸光度值,查询绘制的标准曲线,得出相应的浓度值。

根据式(3)可以计算样品中油的浓度。

实验样品含水含砂浓度测定通过电热恒温鼓风干燥箱加热法来进行,设定温度值为110℃,烘干至无气泡产生(约3h),冷却至室温后取出样品,擦去三角瓶表面残留的水分,用精密电子天平称量烘干后的三角瓶质量,三角瓶前后质量差即为样品含水质量浓度。烘干后的三角瓶质量减去空的三角瓶质量即为样品含砂质量浓度。

3.2 转鼓转速对分离效率的影响

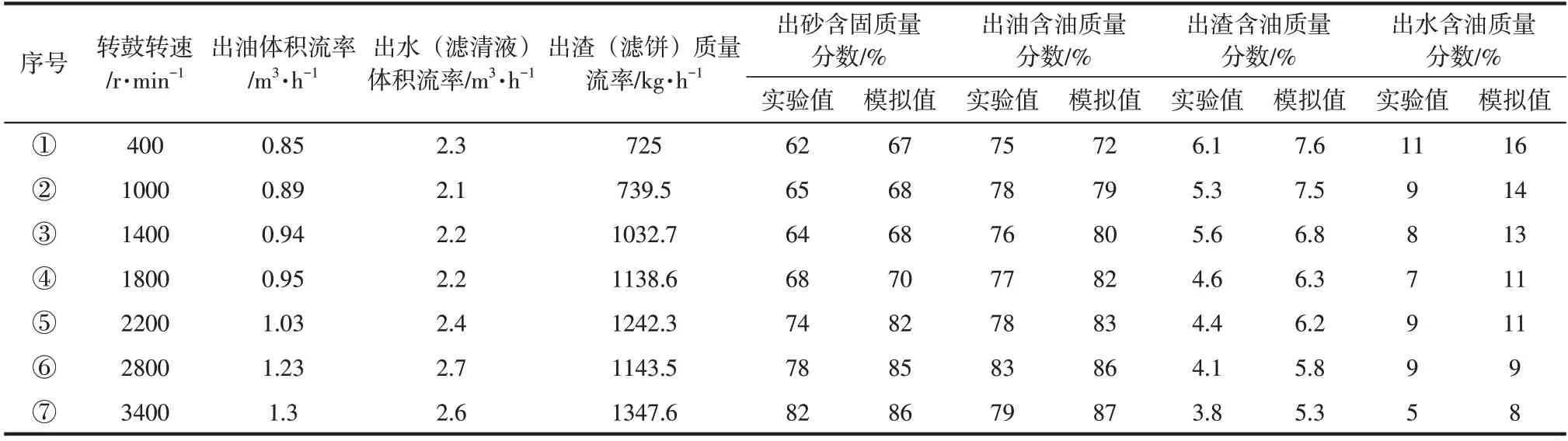

如表2及图12所示,保持处理量和进料料液密度及浓度等的不变,随着转鼓转速的增大,出砂含固浓度缓慢增大,出油、出水以及出砂流率也逐渐增大,固相回收率也呈现增大的趋势。转鼓转速增大,切向速度随之增大,表征分离效果的分离因数增大,固体颗粒沉降速度增大,更多的固相向液池外层迁移,干燥段以及排砂孔出砂固相体积分数增大,出砂含固增多、含水和含油减少,从而使得固相回收率提高。同时,转鼓转速增大也会使得流体轴向速度增大,即使增大的梯度不是那么明显,但也会导致液体及固相出流速度增大,出砂质量流率增大,这样也会使固相回收率提高。转鼓转速在3400r/min 时,固相回收率达到83%左右。但是转速不宜过高,否则会出现反混现象,不但对分离效果不利,反而会造成不必要能源上的损失,也会使得转鼓及螺旋扭矩增大,螺旋输送器负荷增加,沉渣对转鼓的磨损加剧,设备运行安全性及稳定性下降,甚至使得离心机故障率上升、使用寿命降低。

表2 改变转鼓转速实验数据测量及各浓度计算数据表

图12 转鼓转速对分离效率的影响

随着转鼓转速的增大,出油体积流率增大,出油含油浓度逐渐增大,油相回收率也呈现逐渐升高的趋势。油水分离时在转鼓液池内形成油层,其含油浓度会随着转鼓旋转速度的增大而增大。转速增大使得分离因数增大,油水界面张力降低,当其增大到一定程度时,油水界面膜黏度下降,界面被破坏,更多的油滴则会拜托水相的束缚从水层当中分离开来,逐渐聚集形成油层,更多的油相向液池内层迁移,油层厚度逐渐增大,出油口含油增多,出油流率增大,出油含水和含砂减少,从而使得油相回收率增大。但是转鼓转速不宜过高,否则流体之间剪切力会增加,湍流流动也会加剧,使得油水分离效率反而下降。

油相的损失主要分为油在水(滤清液)中的损失和在滤饼(底渣)中的损失。其中油在水中的损失主要是由于部分油滴颗粒没有摆脱油水界面张力的束缚,继续聚集在水相中以油包水或水包油的形式从溢流排水孔排出,造成油在水中有一定程度的残留。在三相分离之前,固体颗粒表面亲油特征使得油相吸附于其表面和孔隙中。离心分离沉降过程中,由于固体颗粒和油滴密度不同,在离心力的作用下,固体颗粒表面或者孔隙中的油滴会上浮,乳化水则会聚合形成自由水并进入到砂相中,从而更大密度的水相代替油相,进而使油水砂三相分离开来。而油在滤饼中的损失主要是由于固体颗粒层(底渣层)大多由于被离心力压紧形成致密的渣颗粒,而一部分油或水未能摆脱油渣黏附力则吸附于致密层中,油滴随着固相一并从出渣口排出,造成油在滤饼中会有一定程度的损失。随着转鼓转速的增大,出渣含油浓度总体逐渐降低,油在滤饼中的损失整体上保持在较低水平。出水含油浓度总体逐渐呈现下降的趋势,油在水中的损失也整体上保持在较低水平。这说明在允许的额定转速范围内,转鼓转速的增大会使得油相分离效率上升,油的损失会减小,对回收原油等有利。

出砂含固实验值总体上较模拟值低,究其原因主要是实验时转鼓与螺旋叶片之间的间隙较模拟时小,这是因为模拟时便于网格的划分,实验过程中机器也会存在振动及微量变形等,使得条件并不是在理想状态下,模拟时假设设备没有振动等其他任何因素的干扰,是在较理想的条件下进行。另外,实验分离出的沉渣一部分沉降在离心机转鼓内壁上未被螺旋叶片完全刮干净,另一部分沉渣则在离心机壳体上黏附,导致出渣含固率降低。此外在模拟过程中,流域模型的建立、边界条件的设置及计算等也会产生误差。

出油含油浓度实验值总体上较模拟值低,主要原因是在数值模拟过程中,假设料液进入离心机后是整体获得离心加速度,初始分离过程较现场实验分离过程更为迅速,进入稳态分离阶段分散相油滴颗粒沉降时间较长,在现场实验中,待分离的料液轴向速度较大,部分油滴颗粒没有完全沉降就随滤清液排出,从而使得出油含油浓度会较模拟值低。另一方面,实验过程中采用的油相物料来源为含油污泥中的原油,含油污泥黏性较高且含大量苯酚类等化学物质,并且出油会产生一定的浮渣,而模拟过程使用的是纯燃料油,黏性较低更容易沉降分离,并且实验过程中出油质量流率主要是由椭圆齿轮流量计测量得到的,测量会产生一定的误差,另外在模拟过程中,流域模型的建立、边界条件的设置以及计算等也会产生误差。这些因素导致了出油含油浓度实验值较模拟值总体上低。

出渣含油总体上较低且变化幅度不大,其实验值较模拟值稍低,究其原因主要是在出砂样品的萃取过程中萃取液洗涤沉渣时未完全洗涤干净所致。出水含油质量浓度实验值较模拟值有一定的偏差,究其原因主要是出水含油质量分数在实验萃取及测量计算过程中导致的误差所致。另外在模拟过程中,流域模型的建立、边界条件的设置以及计算等也会产生误差,使得出渣含油及出水含油实验值与模拟值存在一定的偏差。

3.3 处理量对分离效率的影响

对于卧螺离心机来说,其处理量是指单位时间进入到离心机转鼓液池内的进料流量。它是衡量卧螺离心机生产能力的重要指标,在满足料液分离要求前提下,卧螺离心机的最大进料量可以视为适宜处理量。固体颗粒的离心沉降速度以及脱水速度是决定处理量的关键因素,进料浓度也对处理量有着一定影响。进料浓度低、给料量小、分离效果好,但是会造成生产效率的下降,给料量大造成分离效率下降,无法达到分离要求,同时螺旋输送器扭矩也会增大,甚至导致离心机出现故障不能工作。卧螺离心机处于正常工作时,进料流率增大,颗粒彼此之间于转鼓锥段就会有更多的接触机会,这样会使得螺旋输送器和锥段转鼓对固渣颗粒共同挤压脱水,增强了双向挤压作用,出砂口固相颗粒的含水率会降低。进料流率的增大虽然使得固相颗粒接触机会增加,但是转鼓锥段处过高浓度的固相颗粒会使得离心机不能处于稳态正常工作状态下,因此存在一个能使得离心机正常稳定运行的最大处理能力。

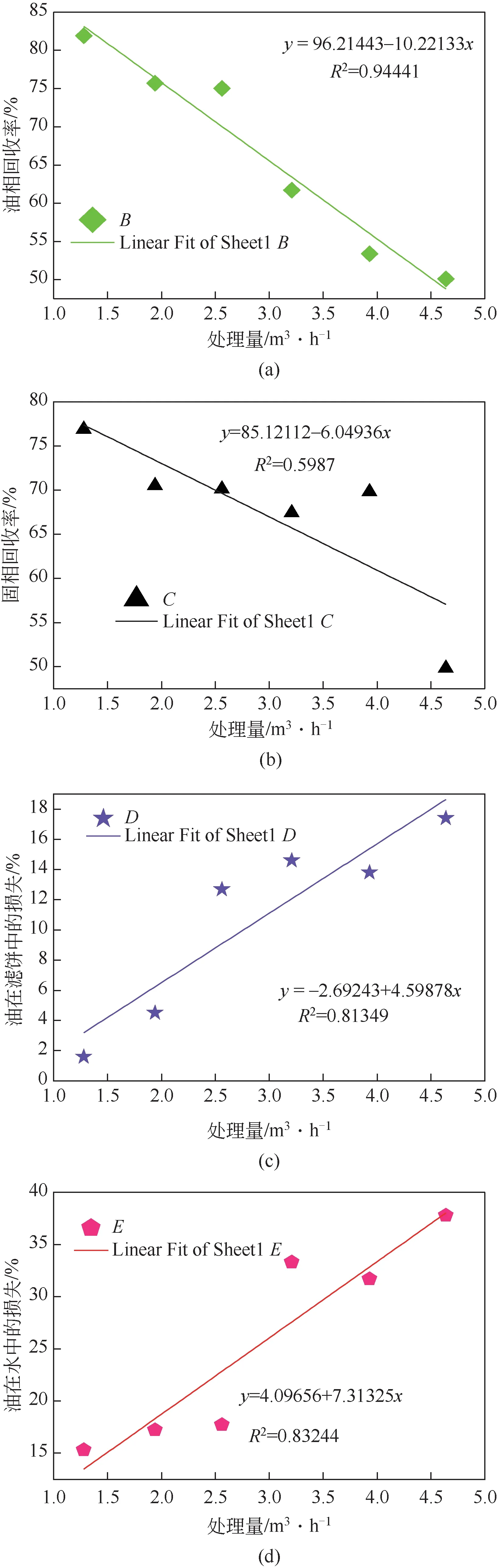

在保持其他物性参数及操作参数不变的情况下,通过调节无级变速器来改变螺杆泵转速,从而改变处理量。如图13 所示,实验表明,随着处理量的增大,油相回收率和固相回收率均呈现降低的趋势,而油在滤饼中的损失及油在水中的损失逐渐增大。当处理量为3m/h 时,油相回收率达到65%左右,固相回收率达到68%左右。处理量较低时,液池内液相含量较多,固体颗粒含水量高,絮凝剂与固体颗粒接触表面积增大、絮凝效果较为理想,固相容易被分离排出,因此固相回收率较高。随着处理量的增大,离心机转鼓液池内固相的相对含量会增加,此时固体颗粒密实度提高,含水率下降,絮凝剂絮凝效果不充分不理想,导致滤清液含固量增大,固相回收率下降。而且随着处理量的增大,物料在离心机液池中的停留时间减小,更多的固渣来不及沉降分离,就会随着滤清液或油滴流动到溢流出水口或者出油口排出,使得固相回收率下降,同时过高的处理量使得进料料液也会对已分离的物料加速扰动,滤清液含固率也会增大,固相回收率随之降低。另外,处理量增大,离心机转鼓壁面上的沉渣层厚度增大,但是沉渣层表面的颗粒较为松散,很容易被流体冲刷带走而造成固相分离效率的下降。处理量增大,固相颗粒浓度增大,固相颗粒与油滴颗粒接触机会增大,油滴黏附于固相颗粒表面或者渗透于固体沉渣层内,更多的油相被固渣包围一并流动到出渣口或者随滤清液流动到出水口,从而造成油相回收率的下降,油在滤饼中和水中的损失增大。此外,处理量增大,也会使转鼓内已经沉降聚集的油滴与进料物料发生再次混合,使得油水分离效果变差,降低油相分离效率。

图13 处理量对分离效率的影响

4 结论

(1)在不考虑第四相空气的影响情况下,流体充满整个液池。在离心机启动到正常运转的过程中,液池内相间分离效果逐渐显现,油环和水环逐渐达到稳定状态并各自从不同的溢流口排出。大部分固相基本上都沉降在转鼓内壁上,随着时间的推移,在螺旋输送器和转鼓旋转双重挤压作用下,由螺旋叶片将沉渣逐渐推送至出渣口方向,柱段固相浓度逐渐降低,锥段增多,最后沉渣全都在出渣口附近运动,最终从出渣口排出。

(2)实验表明,转速增大,出砂含固浓度增大,固相回收率也呈现增大的趋势。转鼓转速在3400r/min 时,固相回收率达到83%左右。随着转鼓转速的增大,出油含油浓度逐渐增大,油相回收率也呈现逐渐升高的趋势,油在滤饼及水中的损失整体上保持在较低水平。出砂含固浓度及出油含油浓度实验值总体上较模拟值低,出渣含油总体上较低且变化幅度不大,其实验值较模拟值稍低,出水含油质量浓度实验值较模拟值有一定的偏差。

(3)随着处理量的增大,油相回收率和固相回收率均呈现降低的趋势,而油在滤饼中的损失及水中的损失逐渐增大。当处理量为3m/h 时,油相回收率达到65%左右,固相回收率达到68%左右。处理量增大,絮凝剂絮凝效果不充分不理想,导致滤清液含固量增大,而且物料在离心机液池中的停留时间减小,更多的固渣来不及沉降分离,使得固相回收率下降。处理量增大,会使转鼓内已经沉降聚集的油滴与进料物料发生再次混合,使得油水分离效果变差,降低油相分离效率。

当时我认为自己是以电影为主的,说只有台湾有戏里需要的布景,我们很适合去那里拍。现在想来,其实也是有私心想去找邓丽君。

—— 萃取液中油的浓度,mg/L

—— 重力加速度,m/s

—— 样品的质量,mg

—— 样品中油的质量分数,%

—— 平衡线(油水界面)处压力,MPa

—— 任意径向位置处压力,MPa

—— 任意径向位置,mm

—— 平衡线处径向位置,mm

—— 自由液面径向位置(油环内半径),mm

—— 水相出口内半径,mm

—— 萃取液体积,L

—— 转鼓转动角速度,r/s

—— 流体密度,kg/m

—— 油相密度,kg/m

—— 水相密度,kg/m

Σ—— 离心机当量沉降面积,cm