垃圾焚烧炉SNCR脱硝特性影响因素分析及优化

倪进飞,李世珍,罗小平,杨 婉

(1.广州特种承压设备检测研究院,广东 广州 510663;2.华南理工大学机械与汽车工程学院,广东 广州 510640)

生活垃圾处理主要采用填埋、堆肥、焚烧三种方式,目前最主流的还是焚烧法,焚烧法是一种更主动的垃圾处理方式,有技术先进、对环境友好、资源再利用等优点[1]。但是生活垃圾焚烧后会产生大量主要以NO形式存在的氮氧化物,占比约为95%,当烟气净化后排向大气时会生成NO2。脱硝技术一般使用SNCR法,SNCR脱硝特性与多种因素相关,包括:脱硝区域温度、NO初始浓度、氨氮摩尔比、添加剂等,因此对SNCR脱硝影响因素进行分析研究。Nguyen等[2]采用CFD软件建立三维垃圾焚烧炉模型,模拟尿素溶液的SNCR脱硝过程,分析炉内温度场、速度场分布情况,并通过现场试验来验证了模拟结果。同时分析液滴粒径分布对于NOx还原效率的影响,结果非均匀粒径尺寸的尿素液滴加强了混合程度并提高了还原效率。李艳丽[3]利用CFD软件对焚烧炉脱硝过程进行模拟,建立还原剂喷射模型,研究液滴粒径、喷射速度等参数对于液滴蒸发时间、喷射距离以及液滴与烟气混合程度的影响。并对二次风对焚烧炉的影响进行了一系列考察。Xia等[4]对某炉排垃圾焚烧炉的燃烧与SNCR脱硝进行CFD模拟,模拟结果显示炉内烟气速度、温度以及NOx浓度分布高度不均匀导致脱硝困难。然后采用尿素溶液进行脱硝模拟,分析氨氮摩尔比(NSR)、喷射位置等因素对于炉膛出口NOx浓度及氨逃逸量的影响,提出了合理的NSR值并认为多层喷射是较为合理的方式。Hu等[5]利用CFD软件研究垃圾焚烧炉的燃烧与脱硝过程,分析分别采用尿素溶液与氨水两种不同还原剂进行脱硝后炉内温度场、速度场和出口NOx浓度分布情况以及脱硝效果,发现氨水脱硝效率更高。蔡洁聪等[6]基于Fluent软件研究尿素溶液对垃圾焚烧炉的脱硝效果,发现当温度处于960~1 000 ℃时NOx去除率较高,氨逃逸量随温度升高而降低。模拟氨逃逸量计算值与试验值相差较大,分析认为主要是飞灰吸附造成氨逃逸量减小。综合考虑脱硝效率与运行成本,认为氨氮摩尔比取1.6较为合理。

由上述研究可知,国内外学者对于SNCR脱硝过程的影响因素进行了充分研究,但对于大型垃圾焚烧炉炉内脱硝过程中相关因素的影响特性少有研究。各类因素对于炉内NOx与NH3分布状态、系统脱硝效率、出口氨逃逸量的影响规律尚不清楚,本文将对此展开研究,为实际脱硝方案设计提供参考。

1 物理模型和计算方法

1.1 构建燃烧与脱硝模型

本文所研究的垃圾焚烧炉为丹麦BWV公司制造的多级倾斜顺推式炉排炉,包括进料斗、炉膛、三个烟道区域以及多种换热装置。工艺流程如下:生活垃圾通过进料斗进入炉膛后被输送至各级炉排上方,燃烧后炉渣从排渣口排出;产生的烟气向上运动,在烟道余热锅炉区域进行SNCR脱硝处理,然后经过各种处理排出大气。炉膛与烟道区域即可完成燃烧与脱硝过程,因此本文将物理模型简化成图1所示。

1.2 网格划分

根据垃圾焚烧炉燃烧数值模拟需要及其实际运行情况,利用Mesh软件设置网格划分方式为Terahedrons,为使模拟结果更精准,对二次风口与燃尽风口等参数变化复杂区域进行网格加密处理。网格划分结果见图2。

1.3 数值计算模型及基本设置

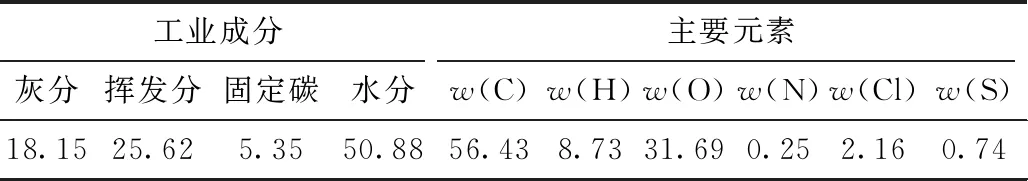

本文对垃圾焚烧电厂的生活垃圾进行成分分析,结果见表1。

表1 生活垃圾成分分析 %

根据垃圾焚烧处理工艺并结合模型适用场景,本文采取的分析步骤以及各步骤所使用数值模型、相关设置具体如下:选择湍流模型为Realizablek-ε模型、辐射模型为P1模型、化学反应模型为有限速率/涡耗散(FR-ED)模型,化学反应类型为甲烷与空气燃烧反应。再模拟NOx生成,根据垃圾焚烧生成的NOx类型,勾选Thermal NOx与 Fuel NOx选项[3,5]。先添加氨水材料再激活SNCR模型,然后采用DPM模型定义氨水注入点,选择喷射器类型为实心锥形、颗粒类型为液滴、蒸发相为NH3并设置相关喷射参数。根据焚烧炉实际脱硝工况条件设置初始喷射参数,具体如下:氨氮摩尔比为1.3,喷射速度为14 m/s,喷射角度为60°,喷枪入炉膛长度为0.75 m,液滴粒径为400 μm。另外,考虑到颗粒与流场的相互作用,勾选Interaction with Conti-nuous Phase选项。关闭DPM模型并重新求解NOx模型,分析脱硝后焚烧炉内NOx浓度的变化情况。

1.4 设置边界条件

设置各级炉排的边界类型为速度入口并输入速度、温度以及各组分质量分数;二次风口与燃尽风口设置为速度入口。由焚烧炉实际运行参数可知,各风口温度为298.15 K。二次风口S1速度为90.64 m/s,S2速度为5.67 m/s。燃尽风口 F1速度为64.35 m/s,F2速度为27.27 m/s;炉膛区域设置为绝热壁面。考虑到烟道区域分布有余热锅炉将其设置为恒温壁面,温度为750 K;出口采用压力出口。对于上述边界的DPM条件,将入口及出口边界设置为escape,炉膛与烟道区域壁面设置为trap。本文主要分析喷射位置、喷枪数量、氨氮摩尔比(NSR)和喷射速度变化时烟道区域内NOx与NH3分布状态、脱硝效率、出口氨逃逸量的变化规律。

1.5 数值方法

求解方法为SIMPLE,离散化采用First Order Upwind。为提高计算过程收敛性,将松弛因子尽量调小。通过残差曲线判断收敛,在求解气相燃烧与脱硝过程时除污染物控制方程外其余控制方程均开启,设置能量方程与辐射方程残差监控标准为10-6,其余方程为10-3。在求解NOx模型时只保留污染物控制方程,设置残差监控标准为10-6。

2 计算结果与讨论

2.1 喷射位置影响

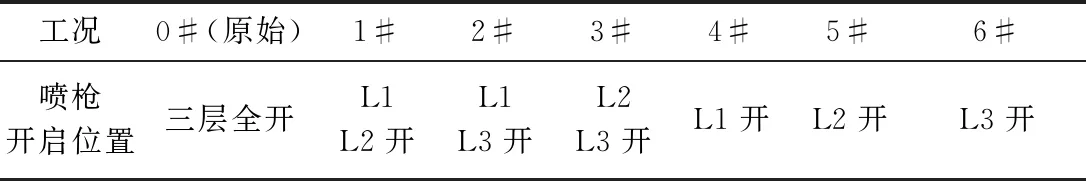

本文所研究垃圾焚烧炉采用固定式三层喷枪进行喷射。为研究喷射位置对于脱硝过程的影响,分析在开启不同喷枪时NOx与NH3浓度的变化情况,具体工况见表2,其他变量保持不变。

表2 喷射位置工况设置

当氨水总流量固定时,喷枪开启数量越少则单只喷枪喷射的氨水就越多,根据分析,第一喷射层烟气平均温度更高,更有利于脱硝反应进行。另外,第一喷射层离烟气出口远,还原剂有更多时间去进行脱硝反应,而第三喷射层因为烟气平均温度低且离烟气出口近,脱硝反应时间少很多。根据图3和图5(a)可知各工况下烟道区域内NOx浓度均随烟道高度升高而降低,工况4中 NOx低浓度区域面积最大且NOx浓度下降幅度最大,工况6 NOx低浓度区域面积最小且NOx浓度下降幅度最小。由图4和图5(b)可知,NH3分布状态与初始喷射层相关,喷射层越靠近烟道下方NH3分布范围越广。开启喷射层所在截面附近NH3浓度会突然上升,而其他高度区域NH3浓度变化较小。总体来看,虽然工况4氨逃逸量较多,但是其脱硝效率很高,综合考虑工况4属于最佳工况。

2.2 喷枪数量影响

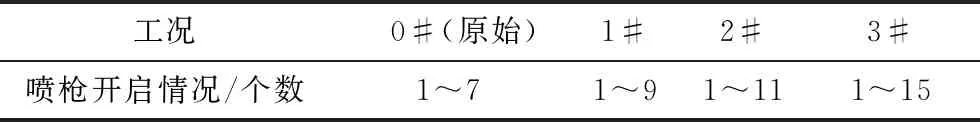

本节将研究喷枪数量对于SNCR脱硝效率以及氨逃逸量的影响。结合2.1节只分析开启第一层喷枪条件下(工况4),烟道前后墙上分别增加两支、四支与八只喷枪时NOx与NH3浓度的变化情况。工况条件见表3,喷枪布置状态见图6。

表3 喷枪数量工况设置

观察图7发现:增加喷枪数量基本不会改变烟道区域NOx分布状态,但是会对NOx低浓度区域的面积大小产生影响。其中,工况1中NOx低浓度区域面积最大,说明相对于其他工况脱硝效果相对较好。由图7和图9(a)可知,各工况下截面NOx平均浓度随高度变化情况基本一致,说明喷枪数量增多对SNCR脱硝过程几乎没有影响,因为单喷射流量因为喷枪数量增多而减小。由图8及图9(b)可知喷枪数量逐渐增加整个烟道区域内NH3浓度分布更加均匀,各工况下烟道截面上NH3平均浓度随高度变化趋势一致且出口浓度差异不大。综合考虑看出,现有条件下增加喷枪几乎无效果,因此建议保持现状(7支喷枪)。

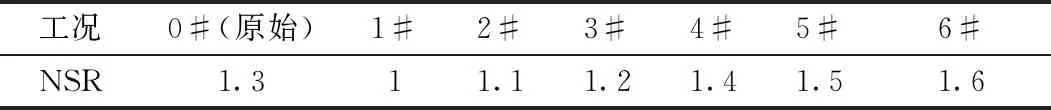

2.3 氨氮摩尔比(NSR)影响

为研究氨水流量对于脱硝过程的影响,本节选取氨氮摩尔比处于1~1.6的7种工况进行模拟,工况设置见表4。

表4 氨氮摩尔比工况设置

由图10(a)可知,当氨氮摩尔比从1增大到1.6时,在烟道区域,NOx浓度的下降幅度逐渐增大,因为随着氨氮摩尔比增大即氨水喷射量增加,其脱硝反应速率加快,同时将有更多的氨水液滴参加还原反应,引起NOx浓度降低。由图10(b)可知,18 m与27 m高度截面上各工况的NH3平均浓度存在明显区别,氨氮摩尔比越大时NH3浓度越高。这是因为在初始NOx浓度相同时,需要的还原剂总量不变,氨水流量增大会NH3剩余更多,引起各截面上NH3平均浓度上升。

由图10可知,氨氮摩尔比增加时脱硝效率与氨逃逸量均增大时,当氨氮摩尔比属于1.3~1.4时脱硝速率增速明显降低并且几乎保持不变,而氨逃逸量持续增长。当氨氮摩尔比为1.6时,脱硝效率和氨逃逸量与氨氮摩尔比取1相比分别提高了18.29%、89.15%,与氨氮摩尔比取1.3相比分别提高了6.81%、41.16%。综上所述本文建议氨氮摩尔比取1.3(工况0),由此既能保证脱硝效率、减小氨水消耗量,还能将氨逃逸量控制在较低水平。

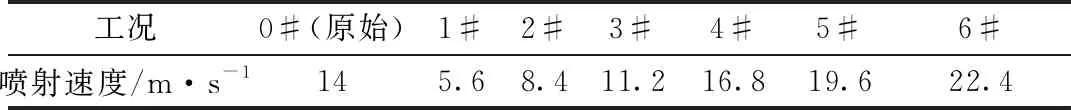

2.4 喷射速度影响

为研究喷射速度对于脱硝过程的影响,本节设置7种模拟工况。各工况喷射速度与原始工况喷射速度比值位于0.4~1.6,工况设置见表5。

表5 喷射速度工况设置

由图11(a)可知,在烟道区域内,当氨水喷射速度从5.6 m/s增大到22.4 m/s时,出口截面(27 m)上NOx平均浓度分别比18 m高度处下降较多,且随着喷射速度增加下降幅度也在增加,在工况5(喷射速度19.6 m/s)效果最好,但是当喷射速度继续增大到22.4 m/s时脱硝效果反而变差。分析原因可知当喷射速度在一定范围内持续增大时有利于氨水液滴与烟气进行充分混合与换热,在较短时间内液滴能够析出NH3,从而延长NH3与NOx反应时间。同时,速度变大意味着液滴具有的动能增加,这样能够保证更多氨水液滴更快到达漩涡中心区域参与还原反应,引起NOx浓度的下降幅度增大。当速度达到22.4 m/s时,由于氨水液滴蒸发速率过快可能导致反应区域内温度下降,从而降低脱硝效果,或者由于液滴在烟气气流影响下继续运动到烟道壁面附近的低温、低NOx浓度区域,造成脱硝反应速率降低、NOx浓度的下降幅度减小。观察图11(b)可以发现,当喷射速度变化时,18~27 m烟道区域内NH3平均浓度随烟道高度变化趋势基本一致,说明改变喷射速度几乎不会影响NH3分布状态。最终在27 m高度截面上,各工况下NH3浓度差值小于0.6×10-6。

由图11可知,在5.6 ~22.4 m/s喷射速度,随氨水喷射速度增大脱硝效率呈现先小幅度降低后持续升高再大幅度降低的趋势,当喷射速度为19.6 m/s时脱硝效率最高,为56.47%。喷射速度改变会引起出口氨逃逸量小幅度波动,波动幅值小于1×10-6,最小氨逃逸量为6.75×10-6且出现在19.6 m/s喷射速度条件下。综上,本文建议选取氨水喷射速度为19.6 m/s。

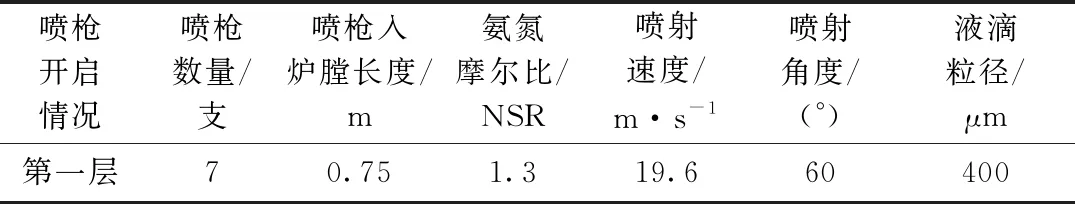

2.5 优化工况选择

根据前文分析结果设置优化工况参数条件见表6。烟道区域NOx与NH3分布状态如图12所示,由图12可知,在18~27 m烟道区域范围内NOx浓度随高度升高持续降低,降低速率逐渐放缓,该区域内NOx浓度的下降幅度为57.12%;NH3浓度随高度升高先迅速上升后逐渐下降,20 m高度截面上NH3浓度最高,为9.43×10-6。综合来看,NOx与NH3浓度均在18~20 m高度范围内出现大幅度变化,这与第一层喷枪开启有关。

表6 优化工况设置

烟道出口NOx与NH3分布状态如图13所示,此时出口截面上NOx平均浓度为85.28 mg/m3,故脱硝效率为68.03%,NH3平均浓度(氨逃逸量)为4.64×10-6。相比于原始工况,脱硝效率提高24.62%,氨逃逸量降低37.38%。在优化工况条件下实现了脱硝效率最高、氨逃逸量最低的脱硝效果,为实际脱硝工艺设计或改进提供了参考意见。

3 结 论

本文建立焚烧炉燃烧和脱硝数值模型并构建物理模型,利用Fluent研究各种参数对脱硝特性的影响规律,分析烟道区域内NOx与NH3分布状态、脱硝效率以及氨逃逸量,得到以下结论:

(1)喷射位置和氨氮摩尔比对于烟道区域内NOx分布状态、脱硝效率具有较大影响。与其他工况相比,只开启第一层喷枪,烟道区域内NOx浓度的下降幅度最大且氨逃逸量相差不大。随着氨氮摩尔比增大,烟道区域内NOx浓度下降幅度增大、脱硝效率提高但是氨逃逸量持续增加,氨氮摩尔比为1.6时出口氨逃逸量超标,氨氮摩尔比取1.3时综合效果最好。

(2)喷枪数量和喷射速度对于烟道区域内NOx分布状态、脱硝效率影响不大。喷枪数量的增加基本不会改变烟道区域NOx分布状态,会让NH3分布变得更加均匀,但出口氨逃逸量的差值很小。当喷射速度增大时,各类工况下NOx浓度下降幅度不大,同时对出口处氨逃逸量影响较小。

(3)优化工况条件为:仅开启第一层喷枪并保持喷枪数量为7支,喷枪伸入炉膛0.75 m,氨氮摩尔比取1.3,液滴粒径为400 μm,喷射速度和角度分别为19.6 m/s和60°。此工况条件下得出脱硝效率为68.03%,比原始工况提高24.62%,氨逃逸量为4.64×10-6,比原始工况降低37.38%。