絮凝剂自动添加系统在东滩煤矿选煤厂的应用

钱丽霞

(1.中煤科工集团唐山研究院有限公司,河北 唐山 063012;2.河北省煤炭洗选工程技术研究中心,河北 唐山 063012)

絮凝沉降对于选煤厂煤泥水处理具有重要意义。生产过程中,通过向煤泥水中添加一定量的絮凝剂,实现煤泥的快速沉降,降低溢流水的浓度[1]。我国大多数选煤厂仍然采用机械搅拌的方式配置絮凝剂,采用人工定量添加絮凝剂[2],加药量的大小完全凭经验调整,使之满足生产实际的需要。这样容易产生很多问题,如絮凝剂溶液配制时,人工添加药剂的方式劳动强度大;工人抛撒药剂粉末时,药剂在煤泥水中分布不均匀,容易形成团块,不能充分溶解,使搅拌机的搅拌时间延长,不仅浪费电能,还会对电机和设备造成更多磨损。同时,加药过多或不足,难以保证循环水的质量,影响选煤厂的正常生产。当药量不足时,煤泥水中的悬浮物不能快速沉降,导致溢流水浓度升高,最终影响脱泥、脱介效果;当药量过多,部分药剂不能溶解,沉淀在搅拌桶底,不仅浪费药剂,而且因为絮凝保护的反作用,影响悬浮物的沉淀[3-4]。 因此,在煤泥水处理过程中,絮凝剂添加系统控制的精确程度,对保证洗选指标和洗选系统的稳定性具有重要意义。采用自动添加絮凝剂的方式,根据浓缩池的溢流水浓度,实现絮凝剂的精确添加[5],不但可以降低工人劳动强度,改善劳动环境,还能节电、节水、节药。

1 选煤厂概况及存在的问题

东滩煤矿选煤厂煤泥水处理工艺:采用两段浓缩脱水回收的方式,采用沉降离心机处理一段底流,采用压滤机处理二段底流,将二段溢流水作为循环水供全厂使用。生产中,向浓缩池加入絮凝剂,加速煤泥的沉降,使煤泥水得到沉淀、澄清,提高浓缩机的工作效率[6]。选煤厂原有絮凝剂添加采用的是人工配置方式,先向搅拌桶中放入清水,接着开启搅拌机,人工向搅拌桶内抛撒絮凝剂粉末进行搅拌,通过加药泵向浓缩机添加混合好的絮凝剂溶解液[7]。通过分析,改造前的絮凝剂添加系统存在以下几方面问题:

(1)药剂撒漏,危害人体健康。向搅拌桶中人工抛撒絮凝剂粉末,药剂容易撒漏,因为药剂具有一定的腐蚀性,不仅对环境造成污染,而且危害人体健康[8]。

(2)搅拌不均,药剂浪费。用机械搅拌配制絮凝剂溶解液时,人工抛撒药剂的方式药剂分散不均匀而不能充分溶解,会延长搅拌机搅拌时间,浪费电能,增加设备的磨损[9]。未溶解的部分药剂沉淀在搅拌桶底部不被利用,浪费药剂,降低循环水的质量[10]。

(3)生产过程中煤泥水的流量不稳定,工人需要凭经验不断调整药剂添加量,不但增加工人劳动强度,絮凝剂配比浓度也不准确。

(4)药粉直接添加到搅拌桶,容易结块堵塞管路,增加人工清理负担。

(5)机械搅拌配药自动化程度低,在药剂的配置、储存、添加的过程中,全部靠人工操作,难免因操作不准确造成溶液的跑冒,浪费清水和药剂。

2 絮凝剂自动添加方案

选煤厂从现场条件和操作上考虑,对整个电控系统进行升级,采用絮凝剂自动添加系统,实现浓缩机药剂絮凝剂(聚丙烯酰胺)制备和自动添加,用可编程序控制器替代原来用按钮、继电器、接触器组合的控制方式,将絮凝剂粉末配置成一定浓度的絮凝剂溶液,可精确地预设溶液浓度,既可以就地操作也可以集控操作,满足选煤厂生产实际需要。

3 絮凝剂自动添加系统简介

3.1 结构组成

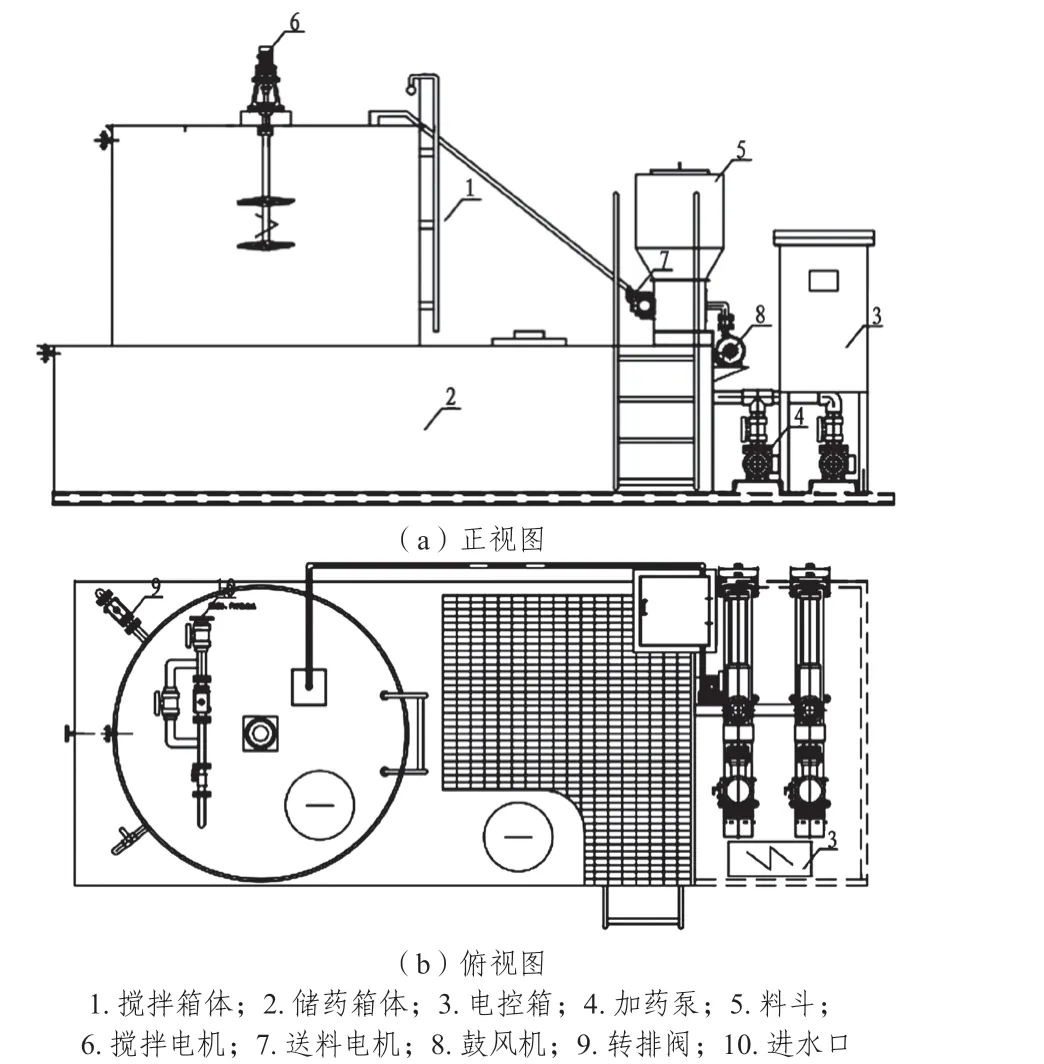

系统主要包括进料系统、进水系统、液位控制、控制柜、搅拌器、加药泵六个部分。絮凝剂配比浓度为0.1%~0.5%,处理能力为5000 L/h。控制面板由可编程序逻辑控制器控制,具有可中英文切换的操作界面。控制柜内置智能控制器,可对絮凝剂制备相关用电设备(如搅拌器、送料器等)进行控制并对设备运行状态进行监控,可及时对系统内的故障进行报警和显示。絮凝剂添加系统结构示意如图1,絮凝剂添加系统装配图如图2。

图1 絮凝剂自动添加系统结构示意图

图2 絮凝剂自动添加系统装配图

3.1.1 进料系统

(1)干粉输送

风机通过文氏管将粉料吸入输送管道,并通过风机输送到搅拌桶中,中间用透明软管,可以实时看到管道里粉料输送情况。采用不锈钢箱体,耐腐蚀性强,使用寿命长。

(2)干粉进料器

进料器(带料位传感器)包括120 L 料斗、螺旋给料系统、加热器、物位探头、输送风机、文氏管。配置料位探头用于输出低料位信号,传出报警。空心投加螺杆的螺杆带防架桥大螺旋。为防止絮凝剂干粉受潮结块,采用电加热器对药粉进行加热。投料量通过PLC 程序,当配药浓度改变时,PLC 经过计算后自动改变进料电机药剂投加量,从而保证药液配比浓度准确。通过风机将粉料从文丘里管送入搅拌桶中。

3.1.2 进水系统

(1)进水管路

进水管路主要由手动球阀、Y 型过滤器、电动球阀(220VAC)压力表和管路组成。主体材质和电动球阀均采用304 不锈钢。

(2)投加和排空连接

投加/排空连接在箱体的后面,抽取口和排空口有球阀连接。

3.1.3 液位控制

液位计用来监测搅拌箱和储药箱的液位。搅拌箱的液位计可以控制系统进水阀的起停。储药箱的液位计分三个液位触点:低、中、高。当达到低液位时,自动启动系统,配置药液;当达到高液位时,自动停止系统;当液位极低时,系统自动报警并立即关闭加药泵。采用静压液位计,能直观地看到液位的显示,能传出4~20 mA 的电信号,探头材质采用304 不锈钢。

3.1.4 控制柜

采用西门子S7 系列PLC 控制器,对各仪表传感器的信号进行采集,根据煤泥水浓度计算絮凝剂的添加量,可以计算絮凝剂添加量的实时偏差和预测偏差,通过控制变频器对加药量进行调整。控制柜实现絮凝剂制备过程电气设备的供电、过负荷、手动/自动控制、就地/集中控制转换等功能,对絮凝剂制备系统中搅拌器、送料器等用电设备进行控制并对系统中各设备的运行状态进行监控,并对设备故障及时报警和提示。

搅拌器主要用于搅拌混合溶液加快熟化过程,其叶片和轴均采用不锈钢材质,电机保护等级为IP55。加药泵采用螺杆泵,一用一备,采用变频调速的方式,材质为304 不锈钢,电机防护等级IP55。

3.2 工作原理

粉状絮凝剂人工添加到干粉料斗中。首先启动系统,进水阀门打开,自动打开进料器,通过干粉料斗中的过滤网对絮凝剂进行初步过滤,通过喂料机将絮凝剂输送到加热料斗;鼓风机吹动气流,双文氏管吸取药粉经过透明的输送管进入混料室,经过雾化混合进入搅拌桶;搅拌器搅拌混合药粉和清水,形成一定浓度的絮凝剂溶液;在PLC 的控制下,打开转排阀,将药液排放到储药箱,药液全部转排结束,系统进行下一次制备。需要添加药液时,PLC 控制螺杆泵将药液定量输送到加药点(浓缩机入料管)。絮凝剂自动添加系统工作原理如图3。

图3 絮凝剂自动添加系统工作原理图

3.3 特点

(1)人工一次性向给料漏斗添加絮凝剂干粉后,设置好配置相关参数,整个制备添加工作全部由系统自动完成,降低了工人的劳动强度。结合生产实际需要,可以选择切换自动控制和手动控制,操作灵活。

(2)絮凝剂粉末被高速气流从文氏管吹入混料系统,与高速水流迅速混合,保证絮凝剂完全分散,不易形成团块,混合效果良好。

(3)加热料斗中使用螺旋加热器,可对输送管道中的絮凝剂粉末自动进行加热,不仅可以提高送料精度,还能防止因药剂受潮造成的出料口堵塞。

(4)系统采用两台螺杆泵添加药剂,通过变频控制的方式,可随流量变化调整加药量,加药准确稳定,保证药液配比浓度不变。

(5)完善的报警功能。整套系统内设流量计、液位和料位传感器,当液位和料位低时输出报警信号,防止设备损坏和生产现场其他不必要的损失。在水流过小、储药箱液位过低、搅拌电机发生损坏时,系统均能自动发出报警信号并立即停止系统工作。

(6)采用先进的推流式溶液操作系统,能充分混合药液。各个设备的运行均采用PLC 集中控制的方式,系统运行稳定,操作简单方便。

4 应用效果

(1)煤泥水浓缩机的工作效率得到提高,溢流水浓度降低且稳定。

(2)原煤药剂消耗降低,每吨原煤降低0.75 g,降幅达到18%。

(3)一台搅拌电机功率为7.5 kW,应用系统后,每天减少运行3 h,年节省电费达0.54 万元。

(4)工人劳动强度降低。原来人工配药需要多次调整添加药剂,并对搅拌桶、储药桶的液位高低实时观测。工人只需要一次性投入絮凝剂,设定相关参数后系统将自动运行,大大减少了人力消耗。

5 结论

东滩煤矿选煤厂絮凝剂自动添加系统采用先进的西门子系列PLC 对絮凝剂干粉进料、溶液制备、溶液添加过程进行自动控制,实现了絮凝剂添加的自动化,有效降低了工人劳动强度,药剂配比浓度稳定,精煤产量提高,系统处理量增强,明显节约了药剂、电能和水资源,保证了生产的稳定连续进行,为建设智能化选煤厂打下良好的基础。