套管液压举升工具的研制及应用*

贾宗文 范白涛 刘兆年 徐鸿飞 邓 贺

(1.中海油研究总院有限责任公司钻采研究院 2.中国海洋石油国际有限公司 3.中海油能源发展股份有限公司工程技术分公司)

0 引 言

在海洋油气开发的中后期,因油气井产能低、出砂及井筒完整性等问题[1-3],常面临调整井侧钻、井筒治理、永久性弃置和井槽重置等作业[4-6]。为保证作业的高效性及井筒完整性,需进行套管或导管回收的井筒准备工作。侧钻和井筒治理的井筒准备工作通常由套铣及打捞等组成,存在耗时长、成本高和复杂情况多等问题[7-8]。井槽重置和弃置等的井筒准备工作包括多层套管及隔水导管的切割、举升和回收等[9-10],导管尺寸大,且与内层套管固结,需整体回收,对机具能力要求高,在平台机具载荷受限或设施老化的情况下,还需动用钻井船等设备,费率高、时效长[11-12]。诸多因素导致井筒准备工作的复杂程度大幅增加,高效性和经济性等问题亟待解决。

针对传统井筒准备工作存在的不足,笔者提出了基于井下液压举升工具的简易式套管回收工艺。新工艺无需套铣、震击和打捞等操作,在保留良好井筒状态的同时,不会对平台及机具产生影响,解决了传统井筒准备工艺时效差、费用高的问题。研发的工具可产生数百千牛的举升力(根据需求配置液压缸的数量),既可用于调整井侧钻或井筒治理中的内层套管回收,也可用于弃井或井槽重置过程中的隔水导管及多层套管整体回收。通过理论分析,计算了工具的举升能力,校核了液压增力缸、锚定机构和活塞拉杆等关键部件工作状态下的强度,研究了锚定机构对套管内壁的应力影响,并对工具不同应用场景进行了理论及工艺研究,同时开展了现场应用。理论研究及现场应用结果表明,研发的工具可产生3 000 kN以上的举升力,关键部件强度可满足工作载荷需求,现场应用安装简易、作业效率高,为海上规模化应用提供了重要技术基础。

1 组成及性能参数

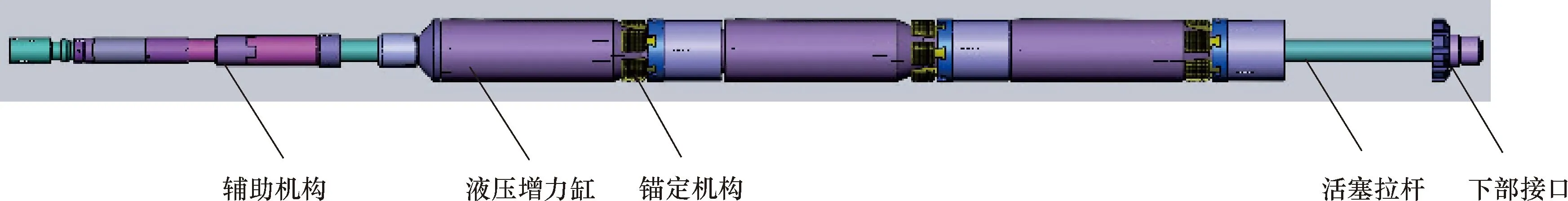

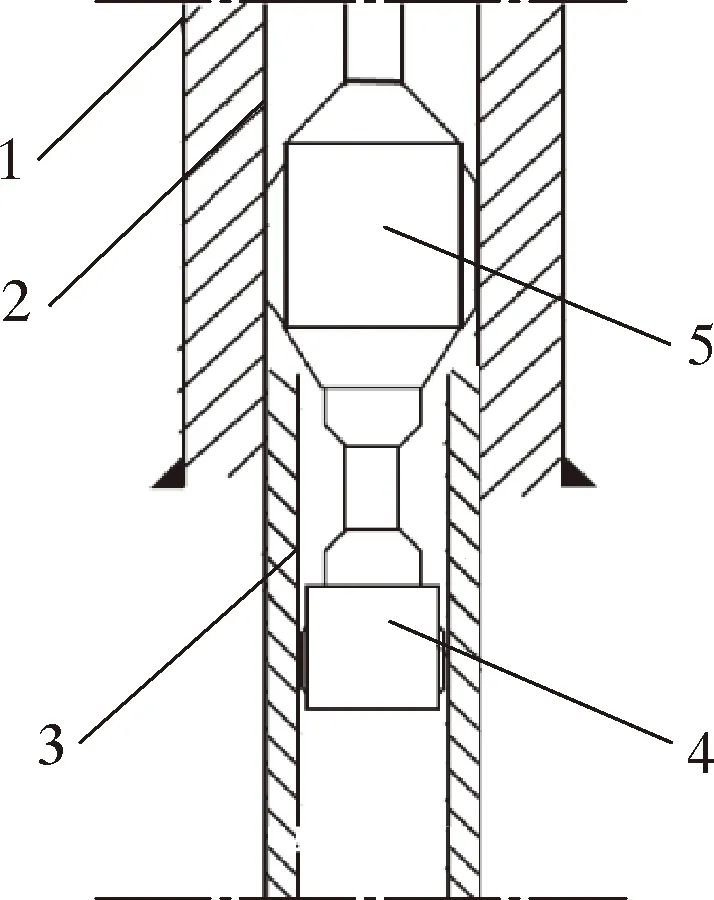

套管液压举升工具主要由辅助机构、液压增力缸、锚定机构、活塞拉杆及下部接口等组成,结构如图1所示。工具的性能参数如表1所示。锚定机构主要为机械卡瓦,用于工具锚定在套管内壁或井口装置。液压增力缸是工具的核心部件,靠液压活塞驱动为工具提供举升力。活塞拉杆通过下部接口连接套管捞矛及待回收套管,将举升力传递给套管捞矛。辅助机构主要为平衡开关和行程开关,平衡开关用于平衡工具内外压差,行程开关用于控制活塞行程,活塞行程走完后自动泄压。工具本体及关键部件均采用高强度材料,并进行特殊处理,可承受高强度应力载荷。

图1 套节液压举升工具结构示意图Fig.1 Schematic structure of casing hydraulic lifting tool

表1 套管液压举升工具性能参数Table 1 Performance parameters of casing hydraulic lifting tool

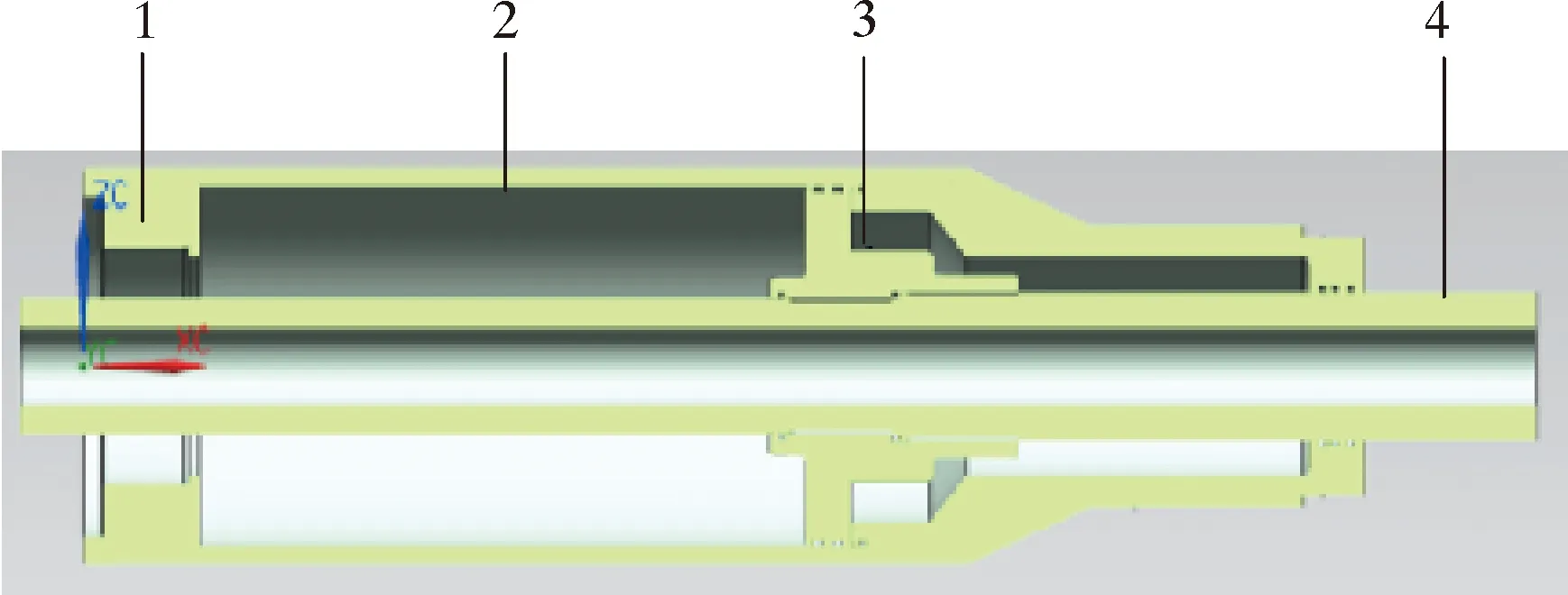

套管液压举升工具采用多级液压增力缸串联的结构形式,每一级液压缸均包括缸体、壳体、活塞、活塞拉杆及水眼等结构,如图2所示。

套管液压举升工具基本工作原理是:上部锚定在外层套管内壁或井口装置,下部接高强度套管捞锚,液压增力缸将地面泵压转变为套管举升力,回收内层套管或隔水导管,举升产生的反向作用力传递至外层套管或井口承担。

1—液缸连接件;2—壳体;3—活塞;4—拉杆。图2 液压增力缸结构示意图Fig.2 Schematic structure of hydraulic booster cylinder

2 理论及有限元分析

2.1 举升力计算

套管液压举升工具工作时地面泵组加压,液压流体通过钻杆进入各级液压缸,推动活塞带动拉杆产生向上的举升力。工具产生的举升力计算式如下:

(1)

(2)

式中:Si为第i个活塞面积,m2;Ri为第i个活塞外半径,mm;ri为第i个活塞内半径,mm;p为地面泵组提供的压力,MPa;n为工具内串联的液压增力缸数量;F为工具产生的举升力,kN。

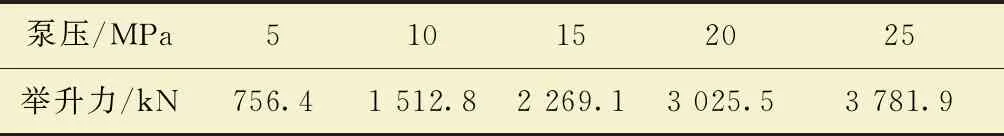

液压增力缸的额定工作压力为20 MPa,最大工作压力为25 MPa,根据式(1)和式(2)计算可得工具的最大举升力。在3个液压增力缸串联驱动情况下,举升力与泵压的关系如表2所示。

表2 套管液压举升工具举升力随泵压的变化Table 2 Variation of lifting power of casing hydraulic lifting tool with pump pressure

2.2 锚定机构锚定力计算

锚定机构主要由卡瓦、弹簧和滑块等组成。锚定机构所处缸体位置设置有水眼,水眼连通液压增力缸与锚定机构滑块;地面加压时,液压流推动滑块胀开卡瓦,咬合套管内壁,完成锚定动作;泄压后,在弹簧圈的作用下,卡瓦收回,工具从井筒套管内壁解脱。

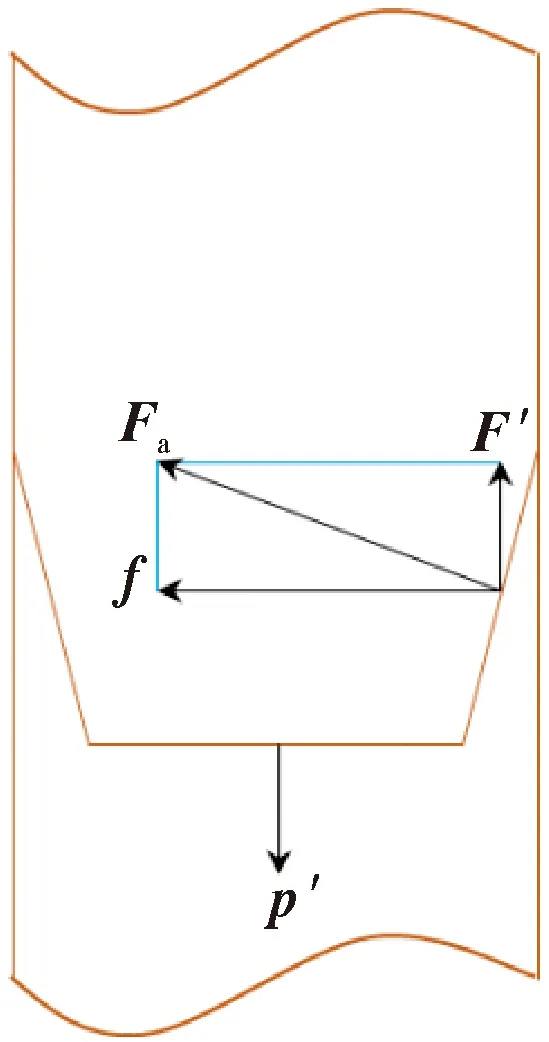

当工具用于调整井侧钻时,为保证侧钻井筒的完整性,要求回收内层套管的同时不损伤外层套管或隔水导管,因此,锚定机构在工作载荷下不能损坏套管完整性。工作时锚定机构与套管的相互作用如图3所示,作用力关系为:

f=pSa

(3)

(4)

F′=3Sp

(5)

(6)

式中:Fa为锚定机构卡瓦对套管的总作用力,kN;f为锚定机构对套管的横向挤压作用力,kN;F′为待回收套管载荷(套管重力+水泥环第一界面胶结力),大小可等同于工具举升力,方向相反,kN;Sa为锚定机构卡瓦与套管接触面积,m2;S为单个活塞横截面积,m2;p′为工作时卡瓦对套管的作用应力,MPa。

图3 锚定机构卡瓦与套管作用力示意图Fig.3 Schematic diagram for active force of anchor mechanism slip and casing

为避免损坏套管,锚定机构对套管的总作用应力p′应小于套管的最大抗内压强度。根据API SPEC 5CT[13]标准要求,有如下关系:

(7)

式中:pmax为套管最大抗内压强度,MPa;α为与套管钢级有关的计算系数,常用的H40、J55 和K55 钢级为0.6,其他钢级为0.8;Ymin为套管最小屈服强度,MPa;D为套管外径,mm;t为套管壁厚,mm。

以3缸串联式液压举升工具为例,在工作载荷条件下,计算得锚定机构对套管施加的应力为14.04 MPa。根据式(7)计算得常用的J55钢级ø339.73 mm表层套管的最大抗内压强度为21.2 MPa,大于锚定机构对套管施加的应力。因此,锚定机构工作时不会对套管产生损伤。

2.3 高强度套管捞矛能力计算

配套的高强度捞矛采用42CrMo材料,根据设计捞矛中心杆为受力最薄弱处,中心杆最小外径为112 mm,内径为55 mm,工作时中心杆抗拉强度Fs计算如下:

Fs=σScp

(8)

式中:σ为捞矛中心杆材料屈服强度,取930 MPa;Scp为中心杆横截面积,m2。

计算可得套管捞矛可承受拉力6 949.35 kN,大于3 781.90 kN(工具最大泵压下的举升力),满足工具举升载荷需求。

2.4 有限元分析

由于液压举升工具作业时要承受高压液流及拉力载荷的共同作用,为确保工具强度满足要求,且不对套管产生损伤,在理论计算基础上利用ANSYS Workbench软件对工具进行了有限元模拟,建立了工具三维网格模型。模拟时主体材料设置为42CrMo,材料弹性模量210 GPa,泊松比0.3。载荷条件:下部载荷3 000 kN,工具所有活动部件接触设置为摩擦接触。工具尺寸及材料性能如表3所示。

表3 有限元模型尺寸及材料性能Table 3 Finite element model size and material properties

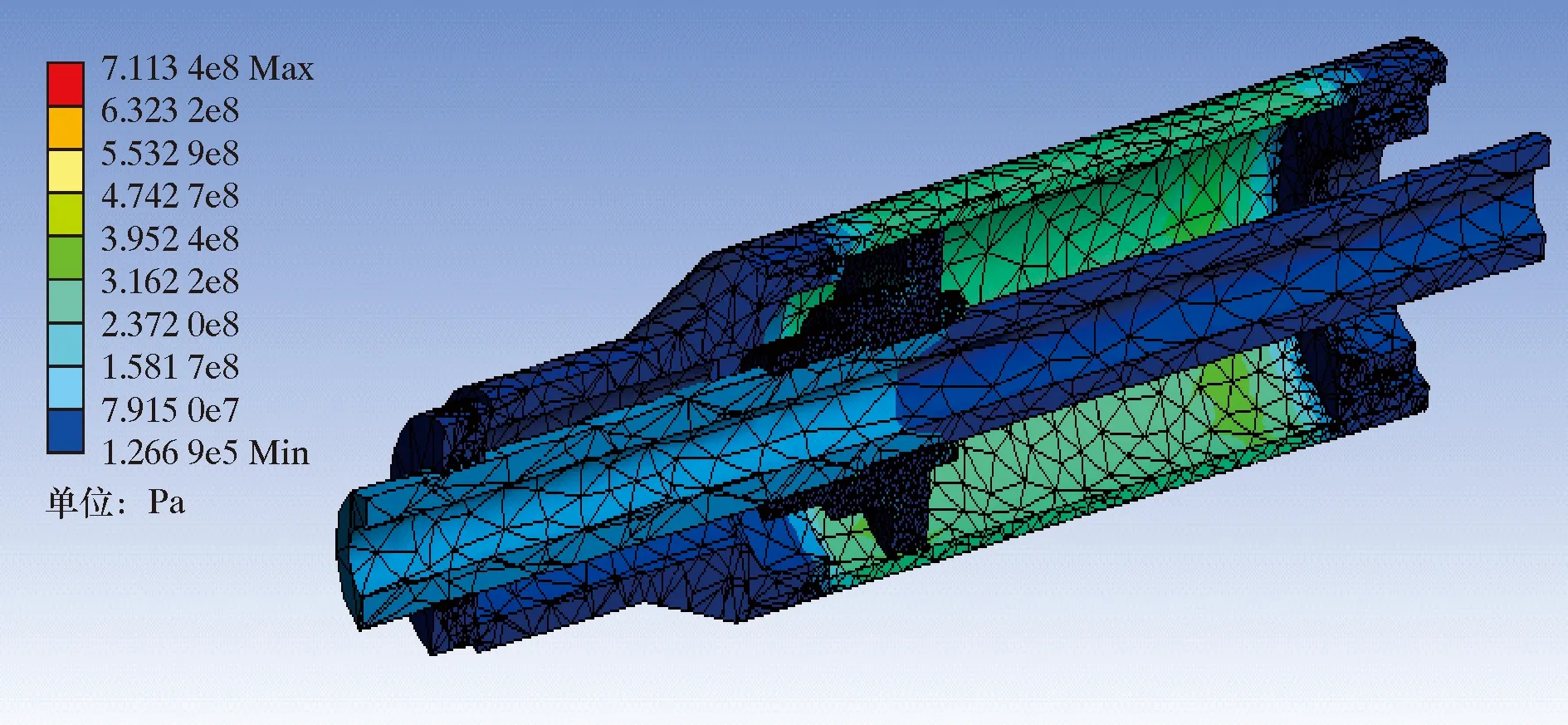

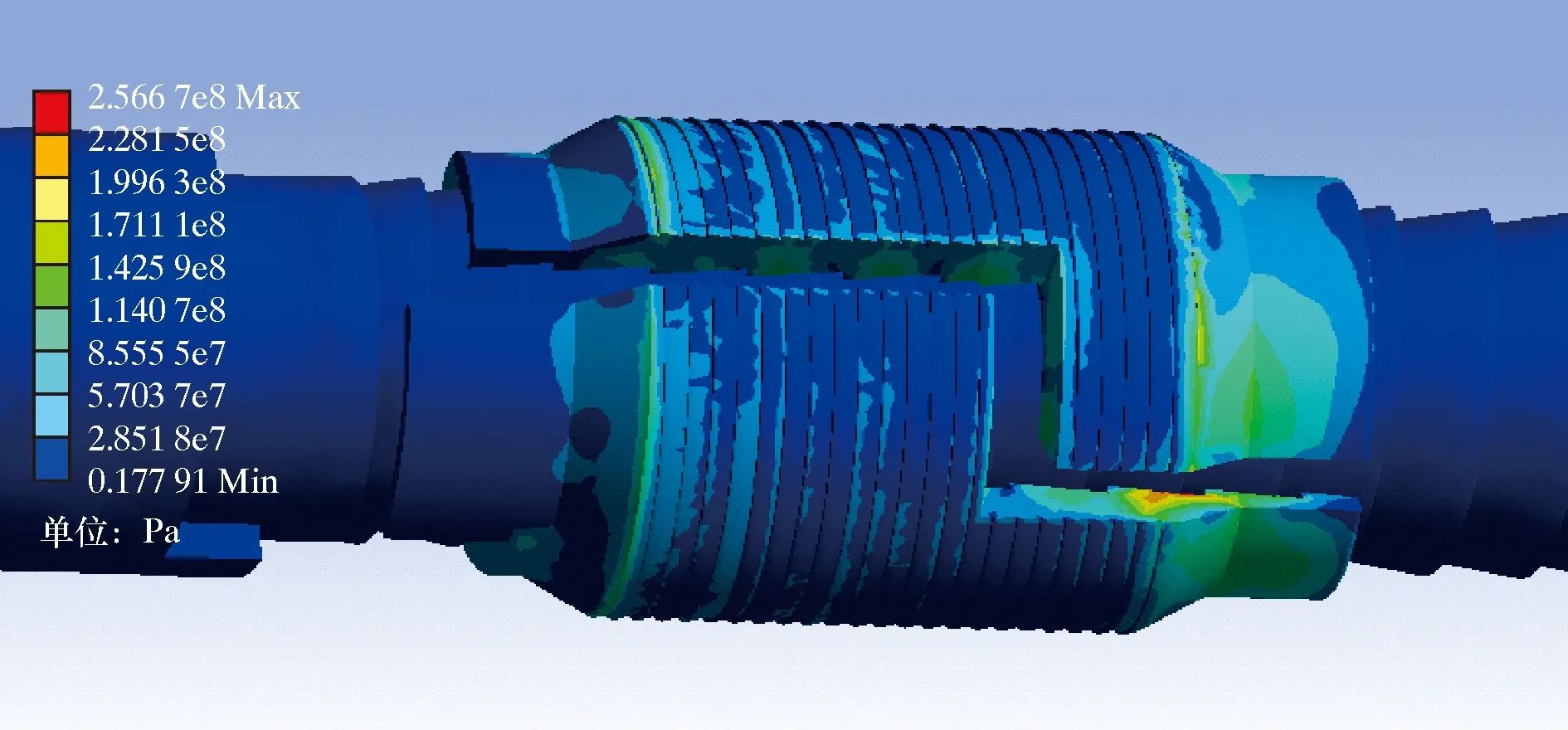

图4~图7为套管液压举升工具主要承力及承压部件的有限元模拟结果。

图4 液压缸应力云图Fig.4 Cloud chart for stress of hydraulic cylinder

图5 活塞拉杆应力云图Fig.5 Cloud chart for stress of piston rod

图6 锚定机构应力云图Fig.6 Cloud chart for stress of anchor mechanism

图7 高强度套管捞矛应力云图Fig.7 Cloud chart for stress of high strength casing trip spear

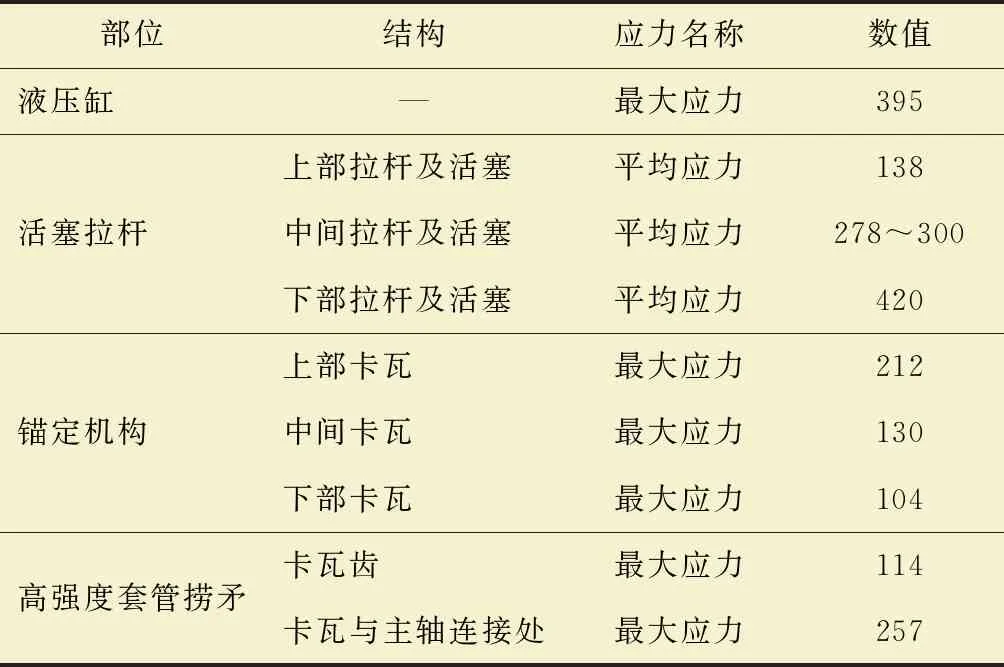

表4为套管液压举升工具强度有限元校核结果。有限元模拟结果表明:在下部载荷3 000 kN的工况下,液压缸最大应力为395 MPa,活塞拉杆最大应力为575 MPa,最大应力出现在下部拉杆与下部活塞连接处;锚定机构3个卡瓦的应力均不同,最上部卡瓦应力最大,约为212 MPa,最下部卡瓦应力最小,约为104 MPa;工作时外壳的最大应力位于中部液压缸处,应力主要集中在10~20 MPa;套管捞矛卡瓦齿工作时最大应力为 114 MPa,小于常用的K55钢级套管的屈服强度(379 MPa),不会对套管产生破坏;套管捞矛卡瓦与主轴连接处最大应力为257 MPa,小于42CrMo材料的屈服强度(930 MPa),满足工作强度要求。

表4 套管液压举升工具强度有限元校核结果 MPa

3 应用工艺研究

3.1 内层套管回收

3.1.1 套管回收工艺

套管液压举升工具用于侧钻、弃置等井筒准备工作时主要是回收胶结套管,包括切割→举升→回收3个阶段。切割阶段包括自由段套管切割、回收及胶结段套管切割。胶结套管切割需结合套管固井质量及举升能力确定切割长度,并在预定位置将待回收胶结套管分段切割;举升阶段工具需克服套管与水泥的胶结力;回收阶段水泥胶结面已被破坏,套管已提活,使用捞矛工具将套管起出井筒。工具通过锚定机构锚定于外层套管,如果待回收套管水泥返高至井口,则需在井口处安装升高立管,为工具提供锚定位置。工具可与套管割刀和捞矛等组合使用,减少起下钻次数,进一步提高作业效率。工具在井筒内回收套管的工作状态如图8所示,作业工艺流程如图9所示。

1—隔水导管;2—外层套管;3—待回收套管;4—套管捞矛;5—举升工具。图8 套管液压举升工具井筒内套管回收工作状态图Fig.8 Working state of recovering casing from wellbore by casing hydraulic lifting tool

图9 内层固结套管举升作业工艺流程Fig.9 Lifting process of cemented inner casing

3.1.2 胶结套管可回收长度计算

结合套管与水泥环第一界面胶结强度理论,胶结套管回收时需克服的最大作用力为水泥环胶结强度[14-17],即单次可回收的胶结套管最大长度主要与待回收内层套管外径、套管与水泥第一界面的胶结强度及工具最大举升能力有关,可用下式计算:

(9)

式中:l为单次可回收的胶结套管长度,m;d为待回收内层套管外径,mm;τ为套管与水泥环第一界面胶结强度,MPa。

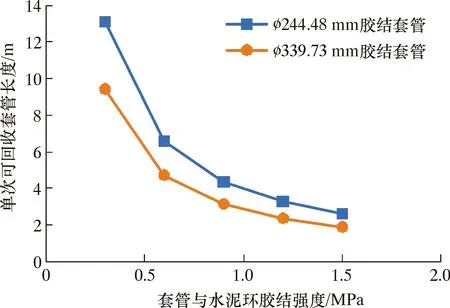

由式(9)可知,单次套管回收长度与套管尺寸、胶结强度均呈反比关系,与工具举升能力呈正比关系。工具举升能力为定值,海上平台回收套管的尺寸主要为ø339.73和ø244.48 mm 2种。对于常用的密度为1 900 kg/m3的G级水泥,胶结强度约为0.3~1.5 MPa,在液压举升工具3 000 kN的举升力条件下,单次可回收套管长度与胶结强度的关系曲线如图10所示。

图10 单次可回收套管长度与第一界面胶结强度关系曲线Fig.10 Relation curve of single recoverable casing length and first interface cementing strength

由图10可知:以ø244.48 mm套管为例,在固井质量优秀情况下,工具单次可回收的套管长度约2.7 m;在固井质量差的情况下,可回收长度为13.0 m,甚至更长;同等胶结强度下,大尺寸套管的可回收长度要小。实际作业过程中,需结合固井测井数据优化单次套管切割长度,若环空存在较长段的混浆或显示固井质量差,说明第一界面的胶结强度较弱,可适当加长单次回收的套管长度,以减少切割次数及起下钻次数,提高作业效率;若测井数据显示固井质量良好或优秀,说明第一界面胶结强度较强,需要减小单次回收长度,增加切割次数,保证回收成功率。

3.2 隔水导管及套管整体回收

3.2.1 隔水导管回收工艺

套管液压举升工具用于井槽重置或永久性弃置等作业时,主要是回收隔水导管或多层带水泥环套管。程序与井筒内套管回收程序相似,主要有2点不同:一是无自由段管柱的回收,二是工具通过坐于井口的配套液压卡瓦与锚定机构完成锚定作业。工具工作时产生的反作用力通过钻台面传递给平台导管架承担。工具在钻台回收隔水导管的工作状态如图11所示。

1—钻台;2—隔水导管;3—套管捞矛;4—举升工具;5—井口液压卡瓦。图11 套管液压举升工具钻台回收隔水导管状态图Fig.11 State of recovering riser at drill floor by casing hydraulic lifting tool

3.2.2 隔水导管可回收长度计算

国内海上浅水隔水导管主要采用打桩法下入,入泥约50 m(通常不固井)。由于海上油气井表层套管固井要求返至泥线以上或井口,在井槽重置或永久性弃置作业中,需要进行泥线以下多层带水泥环套管及导管的整体切割回收,回收时克服的最大作用力为导管外壁与地层的黏附力[18-19]及多层带水泥环套管自重,即最大可回收长度与导管尺寸、地层摩擦力及管柱自重等有关,具体计算式如下:

(10)

(11)

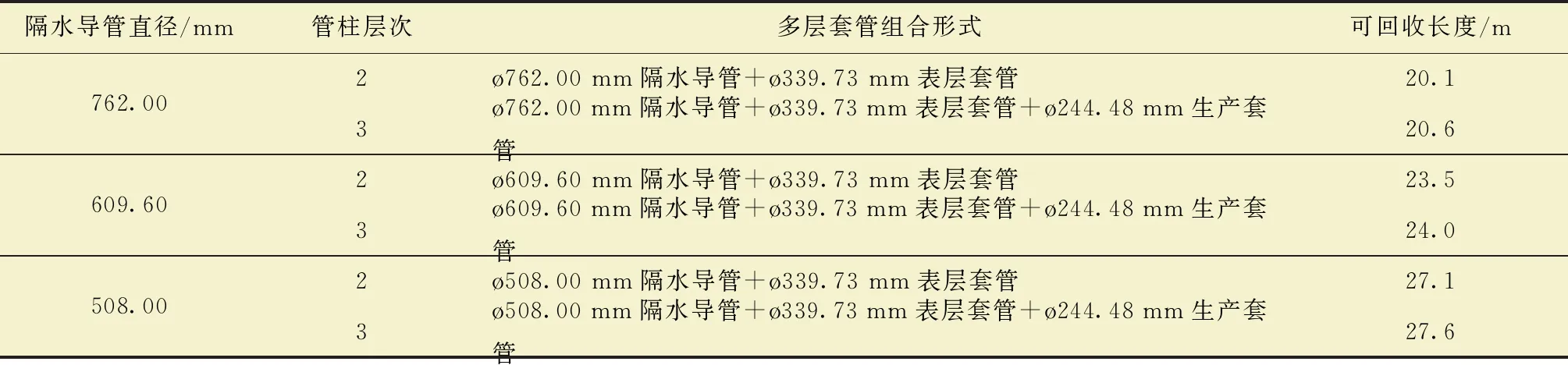

以渤海油田某区块为例,常用的隔水导管直径为762.00或609.60 mm,表层套管直径为339.73 mm,生产套管或技术套管直径为244.48 mm,根据以上公式,结合土质调查数据可得工具举升能力下的多层管柱回收长度。

以ø762 mm隔水导管(线质量461 kg/m)+ø339.73 mm表层套管(线质量101 kg/m)+ø244.48 mm(线质量70 kg/m)生产套管的3层管柱整体回收为例,在工具3 000 kN的举升能力下,最大可回收泥线以下20.1 m的隔水导管,其他组合形式的多层管柱回收长度计算结果如表5所示。

表5 不同导管组合形式回收长度计算结果Table 5 Calculation results of recovery length of different conductor combinations

由表5可知:同尺寸条件下套管层次的影响很小,回收2层和3层的长度差异只有0.5 m;隔水导管直径的影响明显,回收同等层次的多层套管,直径小的回收长度明显大于直径大的,说明回收过程中隔水导管与地层的摩擦阻力是主要影响因素。

3.3 液压举升工具工作状态判断

套管液压举升工具作业时依靠地面泵组提供压力作为动力源,可以通过观察地面泵压的方式判断工具井下工作状态。工具工作过程中泵压变化主要分为4个阶段,如图12所示。第1阶段地面泵组启动,泵压较低,且平稳上升,此为启动锚定机构阶段;锚定完成后,泵压下降至某一数值并保持短暂的平稳状态。第2阶段为地面泵组加压,为液压增力缸充液,缸内充满动力液后,泵压进入快速上升阶段,工具产生举升力。第3阶段为持续加压出现峰值后的突降并稳定在某一数值,表示套管已经提活,正在克服水泥胶结强度。第4阶段为液压增力缸活塞完成1个行程,出现一个碰压峰值后工具开始自动泄压,泵压开始迅速下降。工具完成1个工作流程,需要钻机大钩上提1个液压缸活塞行程的距离,开始第2个工作流程(重复上述流程)。

图12 套管液压举升工具工作中泵压变化图Fig.12 Pump pressure variation during operation of casing hydraulic lifting tool

若工具在第3阶段没有出现恒定压力,泵压持续上涨直至最大工作压力后泄压,则意味着阻力超过了工具的最大举升能力,应重新切割,缩小单次回收套管长度,再次尝试回收。

4 现场应用

2021年,渤海油田某区块调整井作业中开展了套管液压举升工具的首次海上现场应用,目标井为A1井。该井经过长期开采,油藏已衰竭,为挖掘剩余储量,提高油田产能,对该井开展浅层侧钻调整作业。该井套管程序为:ø508.00 mm隔水导管(线质量158.63 kg/m)×107.62 m+ø339.73 mm表层套管(线质量90.86 kg/m)×369.72 m+ø244.48 mm生产套管(线质量59.58 kg/m)×1 814.50 m。根据侧钻井眼设计,需将400 m以上的ø244.48 mm生产套管全部回收。

A1井固井质量解释如下:30~130 m为自由套管,130~220 m固井质量差(接近自由套管),仅有零星水泥存在;220~400 m水泥含量较多,固井评价为中等-优。结合固井质量解释制定套管切割回收方案,具体如下:

(1)组合切割及捞矛工具,在井深130 m处切割ø244.48 mm自由段生产套管,一次性打捞回收。

(2)组合割刀+捞矛+液压举升工具,在井深220 m处切割ø244.48 mm生产套管,地面泵组加压尝试一次性回收130~220 m固井质量差的套管;若不成功,则上提工具分段切割回收该段套管。

(3)采用5~10 m的分段切割回收方案回收井深220~400 m固井质量良好的套管。

(4)回收过程中,注意观察泵压变化,准确判断工具工作状态,结合实际情况加长或缩短单次回收长度。作业时发现井深220 m以下的套管固井质量有好也有差,结合固井质量和实际作业情况进一步优化了切割长度,仅用8次成功完成该段胶结套管的回收。

现场采用割刀+套管捞矛+套管液压举升工具的组合钻具,将原本6趟钻作业减少为4趟钻,节省了1趟起下套管割刀和1趟起下液压举升工具程序,节省了0.6 d工期。本次现场应用总计作业时间2.3 d,对比同期邻井采用常规套铣回收工艺(耗时8~10 d),节省了71.3%的作业时间,提效显著。

5 结 论

(1)研发的套管液压举升工具具备3 000 kN以上的举升能力,对工具开展的理论及有限元分析结果表明,工具各部件可承受举升作业产生的应力载荷,且不会对套管内壁造成损伤。

(2)工具可适用于内层套管回收、隔水导管及多层套管回收等多种应用场景。当用于回收内层套管时,工具可回收2.7~13.0 m长度的胶结套管(以常用的ø244.48 mm套管为例);当用于回收泥线以下多层套管时,可回收20.0 m以上的不同形式的导管/套管组合。

(3)开展了工具的首次海上现场应用,采用割刀+套管捞矛+套管液压举升工具的组合钻具,可节省2趟起下钻,较常规套铣回收工艺节省了71.3%的作业时间,大幅提高了作业效率。