微织构刀具连续磨损建模与仿真研究

张雁,李庆华,杨凤双

长春大学机械与车辆工程学院

1 引言

在切削加工过程中,刀具磨损通过其产生的残余应力影响切削寿命和工件质量[1],会对切削力、切削温度、切屑形态、已加工表面质量以及经济效益产生严重影响,因此,预测刀具的切削寿命,研究并监测刀具的磨损状态是非常重要的工作[2,3]。徐锦泱等[4]对不同磨损程度的刀具进行建模,研究了不同磨损量在切削过程中对切削力的影响。陈佳鑫等[5]同样通过直接建立不同磨损状态的刀具模型,研究了不同磨损量对切削力、切削温度和切屑形态的影响规律。虽然这些工作对研究刀具磨损有很大帮助,但是切削过程中刀具磨损是连续的,随着切削的不断变化,忽略刀具磨损的持续变化行为难以准确分析刀具磨损对切削过程产生的实际影响。

刀具磨损有磨粒磨损、黏结磨损、扩散磨损和崩刃等机制[6-10]。造成刀具磨损的原因有很多,如切削参数[11-13]、切削刃半径[14]、刀具切削角度[15]以及切削冷却方式[16]。姜增辉等[17]利用三因素四水平正交实验方法,研究了切削速度、进给量和切削深度对刀具磨损的影响,并建立了刀具磨损仿真模型。在切削过程中,由于刀具发生磨损,导致刀具的几何形状会发生变化,因而在数值模拟时主要通过刀具面节点的运动对刀具磨损进行建模[18]。现有的切削刀具磨损模型可分为两种类型:一是基于切削参数—刀具寿命的Taylor模型[19],但Taylor模型将刀具的磨损行为定义为不连续现象,与实际切削不符;二是基于磨损机理建立的理论模型,如考虑黏结磨损建立的Usui模型[20]。在摩擦过程中,切屑的形成与接触中摩擦耗散的能量之间的关系可以用来说明摩擦系统中的磨损现象。Salvatore F.等[21]采用能量损失法定义刀具的单元连续失效,研究了硬质合金刀具在加工过程中的连续磨损情况,并通过实验验证了该方法的有效性。

目前,对于微织构刀具在微切削过程中产生的磨损有限元研究存在很多难点,如微织构刀具的有限元建模、网格类型以及刀具表面与工件表面接触等。因此,本文基于Salvtore提出的能量损失法,利用ABAQUS有限元分析软件建立微织构刀具的微切削二维有限元模型,模拟微织构刀具切削Ti6Al4V钛合金时刀具前刀面发生月牙洼磨损和后刀面磨损的情况,分析微织构对刀具磨损的影响,并通过有限元仿真解决微织构刀具连续磨损问题。

2 有限元分析方法

2.1 刀具与工件的有限元模型

有限元分析采用硬质合金刀具,工件材料是Ti6Al4V钛合金,相关切削参数参考Umbrello D.[22]和Hua J.等[23]的研究。设置刀具前角10°,刀具后角6°,切削速度500m/min,进给量0.32mm/r,切削深度32μm。设置刀具的其他力学参数为密度15700kg/m3,杨氏模量7.05E+11Pa,泊松比0.23。由于有限元分析的目的是研究微织构刀具的连续磨损情况,因此利用塑性应变曲线约束函数来模拟材料的流动性。硬质合金刀具材料的弹—塑性应变关系如表1所示。

表1 硬质合金刀具材料塑性应变关系[24]

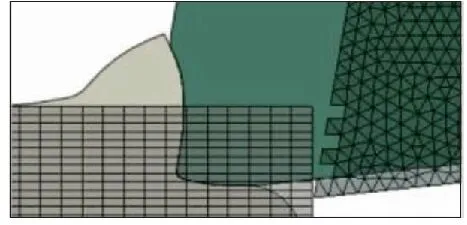

定义刀具为可变形壳体并设置刀具为线性平面应力单元CPS3,微织构刀具有限元模型如图1所示。图中的微织构类型为凹坑,宽度和深度均为5μm,距离刀尖7μm,同时在刀具前刀面的不同位置设计不同数量的微织构,用于分析微织构数量和位置对刀具磨损的影响。在有限元分析中,采用线性最大能量断裂方法模拟刀具的损伤演化过程,刀具的损伤本构模型采用Johnson-Cook模型[21],损伤参数见表2。

图1 微织构刀具有限元模型

表2 硬质合金刀具损伤参数[21]

使用微织构刀具切削Ti6Al4V钛合金材料一直是研究热点[25]。因为Johnson-Cook本构模型考虑了材料的大应变、高应变率和温度相关的粘塑性行为,本次有限元仿真采用Johnson-Cook本构模型模拟Ti6Al4V钛合金材料的损伤断裂,具体参数见表3,其公式为

(1)

表3 Ti6Al4V的Johnson-Cook本构参数[26]

采用四节点平面应变温度-位移耦合单元CPE4RT。Ti6Al4V钛合金的其他参数分别为密度4430kg/m3,杨氏模量1.10E+11Pa,泊松比0.33,熔点温度1630℃,室温25℃。本次有限元分析采用运动接触方法进行力学行为约束,设置刀具的前刀面和后刀面与工件表面为点-面接触,并设置生死单元,即当切削过程中产生的能量大于预设值,刀具的表面的网格单元消失。

2.2 刀具磨损形态

图2为刀具磨损形态,可以看出,刀具磨损的主要形式是前刀面的月牙洼磨损和后刀面磨损。图1中KM代表前刀面月牙洼中心到切削刃距离,KT代表月牙洼磨损深度,VB为后刀面磨损带宽度。本次有限元分析中,通过对比KM,KT和VB的数值可以得出微织构刀具的磨损情况。按能量损失方法,切削过程中刀具产生的能量到达预设的损失能量,该单元即可被删除,被删除单元可用于表示刀具磨损的磨损量和磨损变形后的几何形状。

图2 刀具磨损形态

3 有限元模拟结果

在有限元模拟过程中,删除达到能量损伤预设值的单元节点,得到刀具连续磨损的几何形状分布结果。图3为五种不同微织构刀具连续切削钛合金的磨损情况。可以看出,每种刀具的前刀面均发生了不同程度的月牙洼磨损和后刀面磨损。表4为微织构刀具月牙洼磨损深度KT、月牙洼和前刀面月牙洼中心到切削刃距离KM和后刀面磨损VB的磨损量。

图3 微织构刀具磨损有限元结果

表4 微织构刀具月牙洼磨损和后刀面磨损 (μm)

3.1 刀具月牙洼磨损

结合图3中的刀具磨损几何形状和表4中的磨损数据绘制刀具磨损对比图(见图4)。可以发现,3#刀具的月牙洼磨损深度最深(KT=36.4μm),其次是4#刀具(KT=30.1μm)和5#刀具(KT=29.5μm)。对于表征月牙洼中心与切削刃距离磨损量的KM,磨损最严重的是5#刀具(KM=38.8μm),其次是1#刀具(KM=38.5μm)。可见,前刀面微织构的位置和数量对月牙洼磨损的影响存在差异,通过将月牙洼磨损量KT和KM相加,最终能够对比出3#刀具的前刀面磨损量达到74.5μm,在所有刀具中前刀面磨损最严重,磨损最小的2#刀具为66.2μm。

图4 微织构刀具磨损对比

3.2 刀具后刀面磨损

对于刀具后刀面磨损宽度VB,从表4可以发现,3#刀具的后刀面磨损最严重(VB=63.3μm),其次是1#刀具(VB=63.0μm),后刀面磨损最小的是2#微织构刀具。

综合对比表4和图4中的刀具磨损量发现,前刀面和后刀面磨损最严重的是3#微织构刀具,而磨损最小的是2#微织构刀具。

4 有限元分析与讨论

对于微切削,刀具的磨损量达到几十微米就会对整个切削过程产生严重影响,甚至会发生崩刃现象,给生产加工带来损失,因此有必要分析造成微织构刀具磨损的原因。

从切削温度、Mises应力和前刀面压力三个方面进行分析,图5为五种微织构刀具的仿真云图,图6为绘制的五种微织构刀具的最高温度、应力和表面压力的柱状图,图7为五种刀具前刀面与切屑接触区域的对比。

结合图6a分析可得,在切削过程中,3#刀具产生的切削温度最高,2#刀具的温度最小。3#刀具属于单微织构类型,微织构距离切削刃最远,刀具表面的温度最高达1814℃,刀具的月牙洼深度最深;同属于单微织构类型还有4#和5#刀具,其中5#刀具的微织构距离切削刃最近,两种刀具表面温度分别是1597℃和1477℃,相应的月牙洼深度分别为KT=30.1μm和KT=29.5μm。

(a)1#刀具

(a)刀具温度

通过对比可以发现,随着单个微织构距离切削刃越近,切削时刀具的表面温度越低。与Mises应力和压力相比,切削温度对月牙洼深度影响较大,表现为温度越高月牙洼深度越明显。3#刀具的微织构距离切削刃最远且微织构与切削刃刀尖的距离和切削深度均为32.0μm,在切削过程中微织构抑制了切屑排出,切屑在前刀面形成堆积,切屑与前刀面接触的部位摩擦系数变大,导致前刀面与切屑摩擦产生大量切削热(见图7),切削热量散发较慢,致使刀具前刀面温度过高,造成月牙洼深度的磨损严重。随着微织构与切削刃刀尖的距离变小,微织构对排屑抑制作用变弱,甚至改变了排屑的角度和方向,使切屑更加容易排出,从而使前刀面与切屑的接触面积变小,产生的热量散发变快,刀具的温度降低,月牙洼深度磨损得到缓解。

(a)1#刀具

1#刀具和2#刀具的温度较低,这是因为两种刀具的微织构分别为3个凹坑和2个凹坑,减小了前刀面与切屑的接触面积,产生的热量得以散发,并且在相同分析步下,由1#刀具和2#刀具切削形成的切屑已经明显排出,因此,对刀具的月牙洼深度磨损影响较小。通过与图5中的数据对比发现,刀具的Mises应力和压力对月牙洼深度磨损量的影响并无显著规律。

对于月牙洼磨损参数KM的影响因素,由图5和图6b可以发现,5#刀具的Mises应力和月牙洼中心到切削刃距离是所有刀具中最大的,分别为4.44E+09Pa和38.8μm,其次是1#刀具。由此发现,刀具的Mises应力值越小,前刀面月牙洼磨损KM值也相应变小,表明Mises应力对KM的影响相对较大,这是由于切削过程中切屑与前刀面之间存在切向摩擦作用,导致刀具产生较大应力,加重了月牙洼中心到刀尖的磨损距离。每种刀具的前刀面微织构的位置和数量不同,导致刀具的Mises应力存在较大差别。对于刀具表面的压力,1#、3#和5#刀具的压力值相差较小,对KM的影响并不显著。

影响刀具后刀面磨损的因素比较复杂。在切削过程中,3#刀具表面温度最高,且刀具承受的工件表面压力最大(2.51E+09Pa),这导致后刀面发生了较为严重的磨损;同理,虽然1#刀具的温度较小,但是刀具压力与3#刀具相同,达到了2.51E+09Pa,刀具后刀面同样承受了较大压力,造成后刀面磨损严重,这表明刀具压力是影响后刀面磨损的主要因素。结合图6c可以发现,随着刀具的表面压力减小,后刀面磨损量逐渐减小。

在所有磨损的刀具中,2#刀具的前刀面和后刀面的总磨损量最小,这是因为2#刀具在切削中产生的温度、应力和压力均最小,使得2#刀具能够保持良好的切削性能。

5 结语

本文通过建立微切削过程中微织构刀具和Ti6Al4V钛合金的二维有限元模型,基于能量损失法,成功建立了微织构刀具连续磨损模型。在有限元模拟实验中,分别建立了单微织构和多微织构刀具模型,分析了刀具表面温度、Mises应力和压力对刀具月牙洼磨损KT,KM和后刀面磨损VB的影响。根据有限元结果可知,导致刀具磨损是多种因素共同造成的,但是每种因素对刀具的磨损影响程度不同并得到如下结论。

(1)在有限元仿真中,基于能量损失方法,将刀具设为可变形体,可以实现刀具连续磨损模拟。

(2)刀具温度对前刀面月牙洼磨损深度KT的影响最大,表现为随着温度降低,月牙洼磨损深度越小。

(3)刀具Mises应力对月牙洼磨损中心到切削刃的距离KM影响最大,表现为应力越大磨损越严重,其次,温度对KM也有一定影响。

(4)刀具表面压力是影响后刀面磨损VB的关键因素,压力越大,后刀面磨损越严重。

(5)刀具前刀面的微织构位置和数量,会导致刀具的温度、应力和压力发生很大的变化。