劣质重油高选择性催化裂化(RTC-G)技术的工业应用

刘天波,陈学峰,武 一,吴言泽,张执刚,白风宇,龚剑洪

(1.中国石化济南分公司,济南 250101;2.中石化石油化工科学研究院有限公司)

2018年中国原油对外依存度已达到70.9%,相关机构预测,2030年国内天然气对外依存度也将超过70%,且石油资源消费量在2040年前仍将维持在高位水平。供需矛盾及能源安全要求石油加工行业要用好“每一滴”油。随着原油劣质化、重质化趋势增强,未来炼油厂加工的原料将更多地趋向于劣质重质原油。同时,随着“双碳”目标的提出,能源结构调整加快,节能降耗力度不断加大,“十四五”炼化行业技术创新的内容和方向将由规模化、清洁化技术转向“油转化工”与节能减排技术,高选择性、低能耗地将劣质重质原料转化为优质清洁油品和化工原料的技术成为炼油工业关注的焦点[1-3]。

催化裂化装置为炼油厂重要的重油二次转化单元,但采用常规提升管反应器的重油催化裂化工艺加工劣重质原料时一般存在干气和焦炭产率高、汽油和液化气选择性低的问题。为有效促进重油转化,提升高价值产品选择性,中石化石油化工科学研究院有限公司(简称石科院)基于首创的快速流化床反应器,联合中国石化济南分公司(简称济南炼化)和中国石化工程建设公司(简称SEI)开发了劣质重油原料高选择性催化裂化(RTC-G)技术,并于2021年在济南炼化1.4 Mt/a重油催化裂化装置上完成工业试验。以下主要介绍RTC-G技术在济南炼化的工业试验情况。

1 装置简介

1.1 原装置概况

济南炼化重油催化裂化装置由SEI设计,设计规模为1.4 Mt/a,于1996年建成投产。反应-再生系统采用高低并列式布置,反应部分为常规提升管反应器与沉降器同轴设计,再生器采取同轴串联逆流的两段贫氧再生工艺,半再生催化剂从第一再生器(简称一再)经循环斜管和外取热器进入第二再生器(简称二再)。装置加工的原料主要为罐区混合蜡油、罐区混合渣油以及来自常减压蒸馏装置的常压蜡油和常压渣油。由于济南炼化的优质蜡油主要用于生产润滑油,故罐区混合蜡油的性质较差,导致催化裂化装置的原料性质也较差,其密度(20 ℃)一般为0.93~0.95 g/cm3,残炭为5%左右,属于密度大且残炭高的劣重质原料,因此装置的液体产品收率常低于设计值,且焦炭产率偏高。

1.2 改造情况

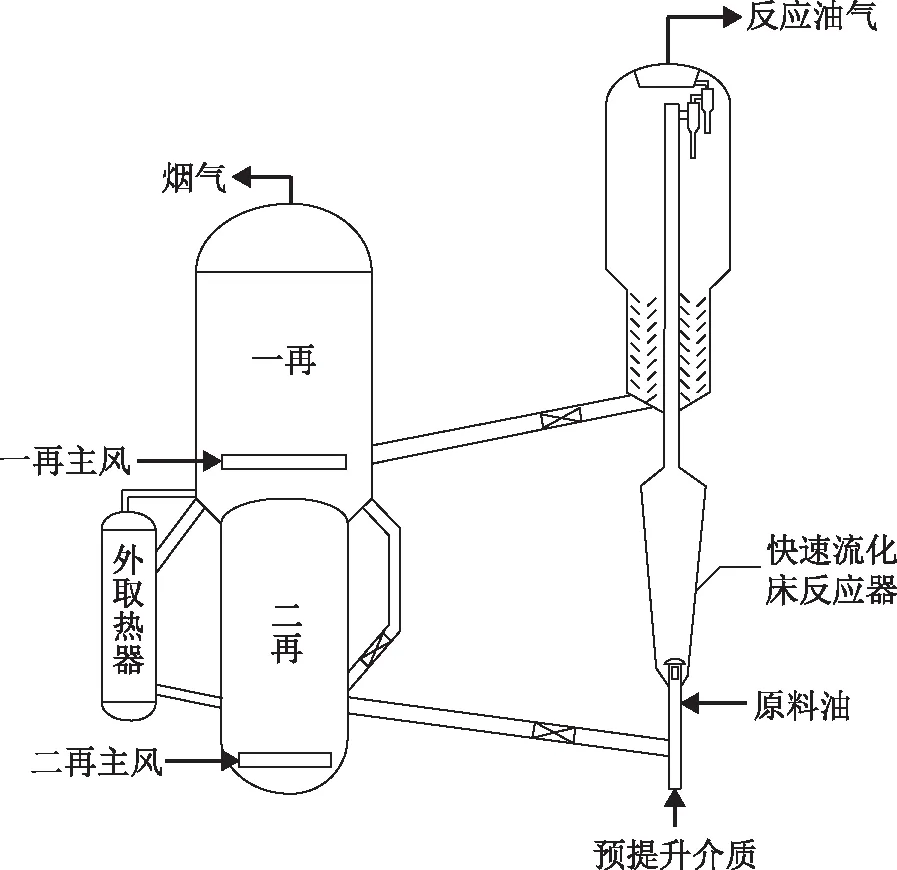

2021年2月济南炼化在检修期间采用RTC-G技术对该催化裂化装置进行改造,改造的主要内容是将原装置的提升管反应器改为新型的快速流化床反应器。快速流化床反应器内设有催化剂分布器,为了防止反应器入口催化剂堆集,其底部设置有蒸汽环,可视反应器入口的催化剂密度调整蒸汽注入量。改造中利用原装置的原料油进料喷嘴,采用RTC-G技术后,反应温度改为以快速流化床反应器出口温度为标的进行控制,其他未进行改动。改造后的反应-再生系统如图1所示。

图1 RTC-G装置的反应-再生系统示意

RTC-G技术采用的快速流化床反应器为一种高选择性反应器,独特的结构设计使其具备以下特征[4-6]:①原料分子在均一、高温的反应区内完成裂化反应,克服了提升管轴向温度下降影响反应选择性的缺点;②反应器内催化剂含量高,近于“拟全浓相”,大幅提高了催化裂化反应的选择性;③反应器内轴向的温度梯度和线速梯度变化小,温度分布和催化剂分布高度均匀,提高了目标反应选择性。

2 工业试验

2021年1月,济南炼化首先对改造前的重油催化裂化装置进行了空白标定,作为改造后技术效果的对比基准。2021年2月26日催化裂化装置停工改造,4月16日RTC-G装置一次开工成功,开工后装置运转平稳,反应-再生两器流化正常。为充分考察RTC-G技术的效果,在原料性质相当、催化剂不变的情况下,济南炼化按两种操作工况(工况Ⅰ:维持转化率不变;工况Ⅱ:适当提高转化率)分别进行工业试验,并分别于2021年5月和11月对两种工况进行了工业标定。以下对标定结果进行对比介绍。

2.1 原料和催化剂

标定期间催化裂化装置的原料油性质如表1所示。从表1可以看出:不同工况标定期间原料油性质基本相当,密度(20 ℃)在931~935 kg/m3之间,残炭在5.2%~5.4%之间,性质较差;略有不同之处在于由空白标定至工况Ⅱ过程中,原料密度在一定程度上呈现出逐渐变大的趋势,且工况Ⅱ的原料氢含量比前两次标定时低,原料性质在一定程度上变差了;工况Ⅰ和工况Ⅱ标定时原料的金属含量相对高于空白工况,尤其是Fe的含量显著高于空白工况,工况Ⅱ标定期间原料中的Fe质量分数达到17.9 μg/g。金属在催化剂表面沉积时,Ni易导致催化剂脱氢活性增强,Fe则主要影响催化剂的比表面积,一定程度上均不利于重油的转化[7-9]。

表1 标定期间的原料油性质

催化剂采用中国石化催化剂有限公司齐鲁分公司生产的常规重油裂化催化剂MLC-500,标定期间平衡剂的性质如表2所示。从表2可以看出:

表2 标定期间的平衡催化剂性质

工况Ⅰ标定期间的催化剂微反活性比空白标定时高2.5,但催化剂比表面积相同;工况Ⅱ标定期间催化剂的比表面积比前两次标定时提高了9 m2/g,微反活性与工况Ⅰ相当;3次标定期间催化剂粒径分布和碳含量基本一致。微反活性提高或比表面积增大均标志着催化剂转化能力的提高,基于上述变化综合比较并分析数据波动范围,工况Ⅱ时的催化剂转化能力有一定程度提高,但总体性能基本相当。

2.2 主要操作条件和产物分布

济南炼化1.4 Mt/a催化裂化装置在改造前执行多产汽油兼顾液化气模式,回炼油与原料油混合后注入反应器,在提升管上部注入终止剂控制提升管出口温度以降低干气和焦炭产率。装置按RTC-G技术进行改造后,生产方案和操作模式仍维持与空白标定期间一致。3次标定期间的主要操作参数和产物分布见表3。

表3 标定期间的主要操作参数和产物分布

由表3可以看出:与空白标定相比,工况Ⅰ标定期间新鲜原料进料量基本不变,提升管出口温度由518 ℃降低至515 ℃,回炼油量由22.5 t/h降低至14.7 t/h,回炼比从15.2%降低至10.0%,终止剂量由16.2 t/h降低至13.8 t/h,快速流化床反应器出口温度为536 ℃,反应压力由171 kPa降低至162 kPa,一再压力由225 kPa降低至210 kPa,其他条件与空白标定时基本一致;产物分布方面,与空白标定相比,工况Ⅰ的重油转化率基本一致,但油浆产率降低2.18百分点,同时液化气收率增加1.96百分点,汽油收率降低0.51百分点,干气和焦炭产率分别降低0.49百分点和0.80百分点,相应地,(汽油+液化气)的选择性增加1.88百分点,焦炭选择性降低1.16百分点,产品分布得到明显改善。

为进一步促进重油转化,提高汽油和液化气产率,工况Ⅱ标定期间将快速流化床反应器出口温度提高至545 ℃,提升管出口温度基本不变。由于装置本身再生器流化问题,新鲜原料进料量适当降低至142.6 t/h,原料油预热温度不变,此时回炼油量进一步降低至8.0 t/h,重油转化程度进一步增强。由表3可以看出:与工况Ⅰ相比,工况Ⅱ的重油转化率提高3.29百分点,汽油收率大幅提高4.24百分点,液化气收率降低2.13百分点,更重要的是柴油转化程度增强,其产率降低2.26百分点,油浆产率进一步降低1.03百分点;与空白标定相比,工况Ⅱ的液化气收率基本不变,仅降低0.17百分点,汽油收率增加3.73百分点,液化气和汽油总收率增加3.56百分点,油浆产率降低3.21百分点,焦炭产率基本不变但其选择性降低0.78百分点,高价值产品选择性提高,产品结构进一步改善。

在RTC-G工艺中,停留时间和反应器中催化剂浓度是除反应温度外的关键参数,可以通过操作条件的调整进行适当改变。RTC-G反应器中催化剂浓度明显高于提升管反应器,高效的油剂接触提高了瞬时接触的有效剂油比,提高了催化裂化反应选择性,有利于促进重油的转化及降低干气和焦炭的产率。从空白标定到工况Ⅰ,通过反应温度和催化剂浓度的调整,相同转化率下油浆、干气和焦炭产率的显著降低证明了RTC-G工艺重油转化的优势,但柴油的转化尚不明显,且存在一定程度的汽油过裂化现象,导致液化气产率提高。从工况Ⅰ到工况Ⅱ,进一步优化反应温度、反应器中催化剂浓度以及停留时间,通过强化重油裂化反应促进汽油产物生成,实现了柴油和油浆产率进一步降低,同时适当的氢转移反应和停留时间实现了汽油产物的保留和低碳烯烃经聚合和氢转移反应生成更多汽油组分,相应地,裂化气产率有所降低。表3中热裂化指数TCI和氢转移指数HTC的变化也证明了上述反应规律。

标定期间,原料及产物的氢平衡数据如表4所示。从表4可以看出,3次标定期间产物总的氢质量分数与原料氢质量分数的差别较小,满足中国石化对催化裂化装置氢平衡数据相对误差小于2%的要求。从表4还可以看出,产物中的氢主要集中在液化气和汽油中,氢平衡较为合理。从整体规律看,工况Ⅰ的转化率与空白标定基本一致,液化气和柴油产率相对偏高,因此其氢质量占比相对高于空白标定,但干气和油浆的氢质量占比要明显低于空白标定,显示了RTC-G工艺对氢的高选择性分配。工况Ⅱ的转化率相对高于空白标定,从氢分布来看,液化气和汽油的氢质量占比高于空白标定,分别高0.34百分点和4.06百分点,油浆的氢质量占比相比空白标定低2.83百分点,表明RTC-G工艺在适宜转化率下对产品结构和氢分布的改善更为明显,尤其是对油浆中氢的利用度显著提高,对产品选择性的提高也进一步体现。

表4 标定期间原料及产物的氢平衡数据

2.3 主要产品性质

标定期间的稳定汽油性质如表5所示。从表5可以看出,从空白标定至工况Ⅰ和工况Ⅱ,随着转化率上升,稳定汽油中烷烃体积分数从27.17%递增至35.27%,烯烃体积分数从43.15%递减至32.89%,环烷烃体积分数从6.97%递增至7.70%,芳烃体积分数从22.71%递增至24.14%,苯含量没有变化。因烯烃含量降低幅度较大,工况Ⅱ标定时稳定汽油的研究法辛烷值(RON)比空白标定时降低0.4。以上结果是因快速流化床反应器中催化剂含量较高,在促进重油转化的同时,氢转移反应比例会有一定程度的提高,促进了烯烃转化生成烷烃和芳烃。在车用汽油国ⅥB标准要求进一步降低烯烃含量和控制苯含量的背景下,RTC-G技术可在降低汽油烯烃含量的同时,使芳烃含量略有增加但苯含量保持不变,有利于企业的汽油生产。

表5 标定期间的稳定汽油性质

标定期间的柴油性质如表6所示。从表6可以看到,从空白标定至工况Ⅰ和工况Ⅱ,随着重油转化率提高,柴油密度(20 ℃)从931.0 kg/m3递增至952.7 kg/m3,闪点(闭口)从91 ℃降至84 ℃,十六烷指数从28降至24,以上数据均表明柴油组分的裂化反应有所增强,可裂化组分进一步转化。值得注意的是,与空白标定相比,工况Ⅰ和工况Ⅱ的柴油95%馏出点温度升高9 ℃,表明在相同馏程范围内柴油的实际产率要低于目前结果。

表6 标定期间的柴油性质

标定期间的油浆性质如表7所示。从表7可以看出,与柴油的密度变化规律一致,从空白标定至工况Ⅰ和工况Ⅱ,随着重油转化率提高,油浆密度(20 ℃)从1 060.9 kg/m3递增至1 114.0 kg/m3,相应的黏度(100 ℃)从26.20 mm2/s递增至44.90 mm2/s,残炭从13.6%递增至17.5%;族组成变化,饱和分质量分数从18.90%递减至11.78%,芳香分质量分数从67.38%递增至81.46%,胶质质量分数从11.38%递减至1.23%,以上结果均表明可裂化组分如饱和烃和胶质进一步转化,重油转化深度明显增加。

表7 标定期间油浆性质

2.4 标定结果

综合产物分布和产品性质分析结果可知,得益于快速流化床反应器创造的拟全浓相、拟均速、拟均一温度的反应环境,单位反应器体积内接触瞬间的催化剂和重油烃分子的比例大幅度提高,重油烃分子与催化剂活性中心的接触机会增加,降低了发生热裂化反应的比例,提高了重油转化率。较高的催化剂浓度和均一线速有利于一次催化裂化产物在扩散过程中进一步接触活性中心发生二次催化裂化,适当的停留时间避免了汽油与液化气组分的二次转化,从而提高了汽油和液化气的产率及选择性;此外,较高的催化剂含量使得生焦前体即多环芳烃吸附在催化剂上进一步发生侧链断裂和烷基转移的反应比例增加,降低了焦炭产率。

RTC-G技术采用独特的反应器结构与特定的工艺参数促进了重油转化,使重油发生催化裂化反应的比例大幅提高,而发生热裂化反应的比例降低,产品分布得到改善,实现了劣重质原料的高选择性转化。

3 结 论

石科院开发的高选择性RTC-G技术在济南炼化进行了首次工业应用。与空白标定相比,在相同转化率下,液化气收率增加1.96百分点,汽油收率降低0.51百分点,干气产率和焦炭产率分别降低0.49百分点和0.80百分点,油浆产率降低2.18百分点,产品分布明显改善;适当提高转化率,液化气收率基本不变,汽油收率增加3.73百分点,油浆产率降低3.21百分点,焦炭产率不变但其选择性降低0.78百分点。使用RTC-G技术后,高价值产品选择性提高,产品结构进一步改善,在“双碳”目标的背景下,RTC-G技术的开发成功为企业降碳增效提供了更有利的技术手段。