塑封器件漏电失效分析及解决措施

朱召贤,杨兵,王涛

(中国电子科技集团公司第五十八研究所,江苏 无锡 214035)

0 引言

随着集成电路技术的发展,人们不断地追求微电子封装形式的轻量化、微小化[1-2]。塑料封装因其较低的生产成本、优异的电学性能和体积小巧轻便而在电子元器件封装领域中得到了广泛的应用,并逐步地成为主流的微电子封装方式[3-5]。随着塑封产品的快速发展,其应用范围不断地扩大,对塑料封装产品的可靠性要求也随之提高。在塑封产品诸多的失效模式中,分层、开路和引脚腐蚀等失效模式较易被发现[6],而电路漏电的失效模式较为隐蔽,主要表现为失效情况不稳定、在封装过程中较难筛选剔除[7],往往在客户端使用时才被发现。

本文针对一款高可靠领域应用的塑封电路漏电失效背景,对其失效位置进行定位并推断其失效机理,归纳总结了该种失效模式的分析流程。此外,针对该种失效模式提出了相应的改进措施。

1 失效现象

本文的失效样品为一款稳压塑料封装器件,该电路在出厂检验时通断正常,在进行上板电学性能测试过程中发现电路存在漏电。该电路进行测试时,在Vin输入电压5 V、Vbias输入电压5 V时,输出端检测到超100 μA的漏电流,但是良品电路测试时输出端漏电流为0 μA。

2 失效故障定位

根据该款器件的封装结构和内部电连接情况判断,造成输出端漏电失效原因可能有芯片内部异常、芯片表面沾污、封装应力过大和键合异常等[8-9]。

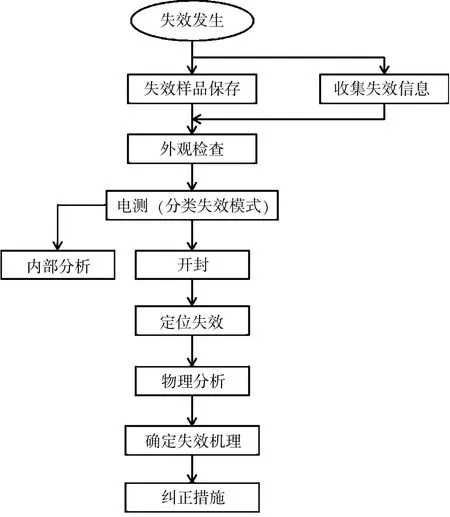

在对失效样品进行分析时,为了避免在分析过程中破坏失效位置或者引入其他失效因素,导致真实的失效原因被其他因素遮盖,应遵循先无损后有损的分析流程。本文结合电路的实际情况,失效分析流程图如图1所示。

图1 失效分析流程

针对本文中的电路漏电情况的失效原因可能为芯片破损、芯片内部沾污、键合异常和塑封树脂异常等,制定了如表1所示的各种失效分析手段。

表1 失效分析手段及目的

3 分析结果

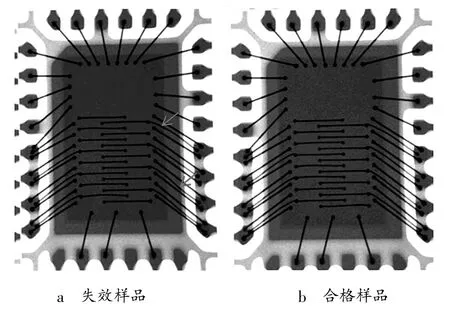

3.1 外部目检

采用光学显微镜对塑封器件的外观进行观察,失效电路的外观照片如图2所示。发现失效电路与良品电路在外观上无明显的差异,失效电路封装体保持完整,无明显的应力损伤,器件无明显的烧伤形变。同时对失效电路的引脚进行显微观察,引脚之间无金属迁移,表明器件失效并非因外界物理环境因素所导致。

图2 失效电路的外观图

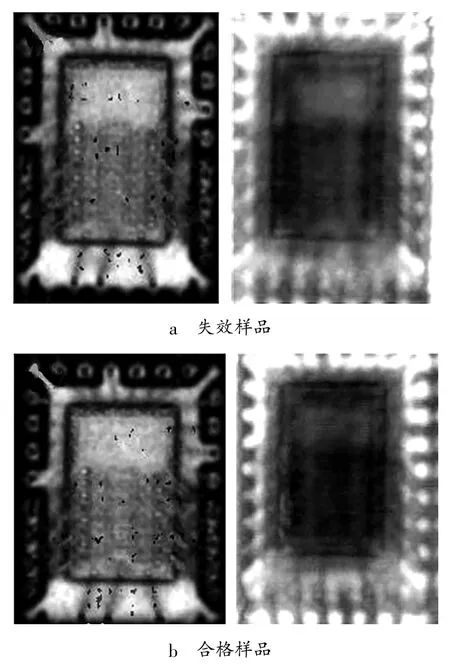

3.2 X射线和声扫结果

利用X-Ray检测仪对失效样品进行无损探测,作为对比,对无故障的电路也进行了分析。两者的X射线分析结果如图3所示。与正常电路相比,失效电路的内部键合丝存在轻微的冲丝变形现象,但是其冲丝处未发现键合丝搭接现象,键合丝形貌完整,该种冲丝并不会造成漏电情况。此外,芯片键合点与框架键合点均未发现异常,芯片底部的粘结剂无空洞。

图3 X射线图

进一步地对比失效样品和良品电路的超声扫描图,分析结果如图4所示。从图4中可以看出,失效样品的内部塑封料与芯片之间,以及芯片与框架之间均无明显的分层现象,塑封体内部无空洞。

图4 超声扫描照片

3.3 开盖目检

针对塑封器件,首先,采用激光刻蚀的方法将塑封体表面的塑料扫除,使得封装体内部的芯片和键合丝裸露出来;然后,在OM显微镜下对芯片表面进行观察,发现芯片表面布线和钝化层没有明显的损伤,但无法判断芯片内部金属化层是否存在损伤。因此,仅凭对芯片表面的OM观察也无法判定失效样品的漏电是否与芯片有关,需要继续进行I/V曲线测试和微光显微镜分析。

3.4 I/V曲线测试和热点测试

参照样品的检验测试条件,对失效样品进行I/V曲线测试,结果如图5所示。失效样品根据测试条件进行电学性能复测,出现了147 μA的漏电失效。为了确定漏电的具体位置,对失效器件加载与测试条件相同的电流电压条件,使用微光显微镜进行热点分析。微光显微镜的分析机理是根据失效器件在加载电流电压时,在漏电失效区域会产生热量,微弱的热量发散的光子被微光显微镜侦测到,从而准确地定位到样品的失效位置[10]。根据热点测试结果显示,热点主要分布在芯片键合点处,芯片布线处无明显的热点,如图6所示,表明失效电路的芯片键合点存在漏电情况。因此,失效样品漏电失效点可以初步定位到第一键合点。

图5 失效样品I/V测试曲线

图6 失效样品热点分析结果

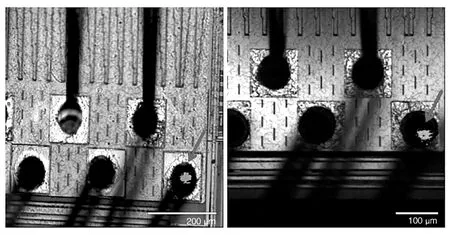

3.5 SEM分析

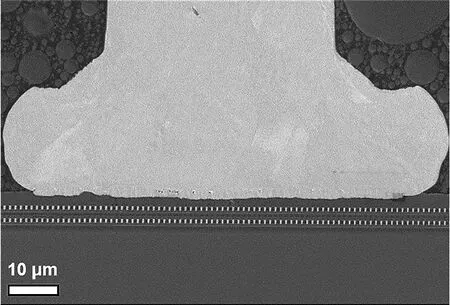

针对热点分析的结果,对失效样品进行定点研磨切片制样,采用SEM分析芯片键合点的剖面形貌,结果如图7所示。对比良品-电路相同位置的切片分析结果,如图8所示。从图8中可知,失效样品的键合点处金丝已经将芯片的铝PAD金属层完全或局部击穿,同时造成PAD金属层下的硅层被破坏,使得部分钨柱与键合丝产生接触,从而造成隔离电压降低,导致芯片在工作时发生漏电。而良品电路的键合点形貌为PAD处的金线压焊在铝层之上,且铝层保持一定的厚度,从而保证良好的电气连接(如图8所示)。

图7 失效样品的键合点形貌

图8 良品电路的键合点形貌

综上所述,结合无损分析和扫描电镜分析的结果,失效样品的漏电失效是由于键合过程中芯片的铝PAD金属层被击穿,造成下层硅层被破坏。在芯片工作时PAD与芯片内部金属化层之间的电阻降低,最终表现为电学测试时存在漏电流的失效现象。

4 改进措施

根据对失效样品的分析可知,样品的失效原因主要与键合过程有关,因此,针对键合过程的工装夹具、工艺参数和环境因素等提出了相应的改进措施,以达到既满足芯片键合强度的需求,又保证芯片不会出现键合脱键或者击穿PAD的情况。

4.1 优化键合劈刀的选择

在键合工艺中存在多种键合方式,其中热超声键合技术占据键合方式的90%。该产品使用的键合方式为热超声焊,热超声焊同时具有热压焊接技术和超声焊接技术的优点[11]。本产品采用热超声键合工艺,键合劈刀是键合工艺中最为重要的部件,根据芯片PAD的尺寸与形状选择合适的劈刀,优化针孔直径和内倒角的劈刀的选择。合适的劈刀在键合过程中,能够保证第一键合点键合时产生一个合适形状的金球,不至于在PAD尺寸较大时,由于劈刀内倒角和内径过小而产生一个偏小的金球,造成第一键合点的焊接强度较低,或在键合劈刀受力面积较小时造成局部受力过大,造成PAD遭受应力损伤。

4.2 优化键合参数

键合工艺中键合参数的设定至关重要,键合参数在键合过程中通过影响FAB(Free Air Ball)的形成、劈刀下降速度和高度进而影响金线键合的质量。FAB的直径大小直接影响第一焊点的直径大小,根据经验分析金线键合FAB的直径与第一焊点的直径比例约为1∶2,由此可见,通过优化来调整FAB的直径可保证第一键合点的直径满足标准。

4.3 保持键合环境的洁净度

在键合过程中,如果洁净度控制不当,将会造成焊盘表面金属或金属线污染。当这两种金属被污染时,会影响金属的熔点、硬度和延展性等,导致用于将金属线熔成焊球的电火花能量被污染物所利用,这会损耗打火能量向金属线的传递,并且会改变相应的键合应力,从而导致焊盘内部损伤。因此,保持键合环境的洁净度对于避免器件的漏电失效也有积极的作用。

5 结束语

综上所述,本文采用无损和破坏性等测试手段,分析了发生漏电失效的塑封器件的漏电情况、内部结构和微观形貌,总结了一套针对器件漏电的有效分析流程,精准地定位了漏电位置,获得了以下结论:

1)漏电失效是一种较为复杂的失效模式,需要无损分析和破坏性测试手段两种方式进行定位分析,并且应在充分使用无损分析手段的基础上再进行破坏性分析,两者的顺序不可颠倒;

2)本文中失效器件发生漏电的原因是芯片的铝PAD金属层被击穿,造成下层硅层被破坏,在芯片工作时PAD与内部金属化层之间的电阻降低;

3)通过优化键合过程的工装夹具、工艺参数和环境因素,避免键合压力过大,破坏芯片焊盘表面的PAD,降低器件发生漏电失效的风险。