空间索面成对斜拉螺旋坡道结构施工技术

胡 怡

上海市机械施工集团有限公司 上海 200072

1 工程概况

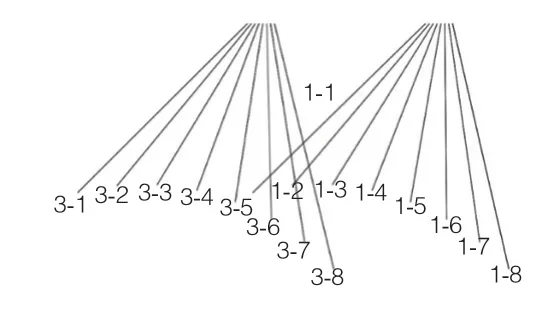

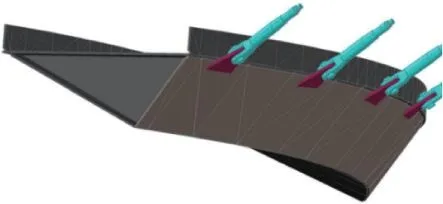

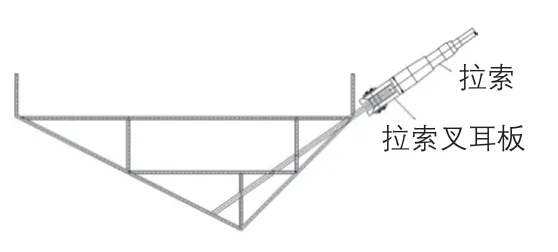

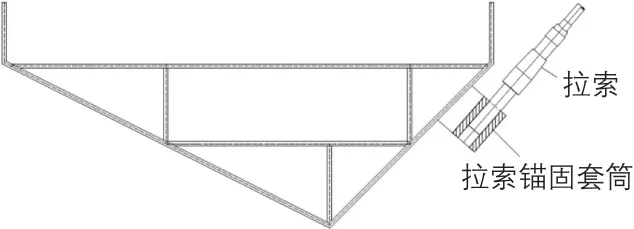

上海博物馆东馆内庭区域,有一2层螺旋上升坡道,串连起博物馆2—5层楼面,垂直高差达15 m。坡道截面为倒三角形,由上弦板、两侧下弦板与若干内隔板拼成。坡道总长120 m,宽2.4 m,单环平面投影直径约35 m。整个坡道结构由3组楼面固定支座与4组斜拉索共同受力承担(图1)。每组斜拉索上吊点种根在博物馆内庭两侧楼层框架节点上,采用叉耳式索头(图2)。下吊点连接在螺旋坡道外侧下弦板上,采用螺杆式索头(图3)。每组斜拉索由8根长短不一的φ55 mm定长索组成,以上吊点为中心,向下发散到螺旋坡道外侧下弦板各分布点套筒处,每组斜拉索索面排列造型呈扇形曲面状,单根索长则控制在8~15 m范围内。

图1 螺旋坡道三维示意

图2 斜拉索上吊点节点

图3 斜拉索下吊点节点

2 现场施工流程

1)采用支撑法施工,从下往上逐段拼接螺旋坡道。

2)待螺旋坡道形成整体后,安装就位4批次共32根斜拉索,并对斜拉索进行初装预紧。拉索采用单端张拉的方式,主动张拉端布置在斜拉索下吊点位置。

3)解除临时支撑对螺旋坡道向上的约束状态。

4)分批次分阶段张拉斜拉索,通过调节拉索螺杆长度并辅助油压表数据控制拉索的张拉力,直至索力值达到设计初始态要求,结束终拧。

5)斜拉索张拉的同时螺旋坡道逐渐向上抬升,与临时支撑形成脱离状态。

6)复测调整完毕后,拆除现场临时支撑。

3 连接节点优化

3.1 优化原因

根据原设计的节点图纸,在Rhino软件中自动生成桥体模型数据,再导入Tekla内进行钢结构模型自动生成与拟合,发现拉索两端连接方式无法达到预期设计效果。

1)原斜拉索上下端吊点连接方式均采用叉耳式索头,叉耳通过销轴与外伸耳板进行对接(图4~图6),且每组斜拉索纵向排列形式均被设计成扇形曲面,索的8处下吊点规定必须交会到上吊点同一块外伸耳板上。这就导致上耳板此时作为只存在一个空间平面的直板,无法满足同时被8个不同空间方向而来的叉耳索头平行插入的要求。

图4 斜拉索空间排列示意

图5 上吊点原始节点模型

图6 下吊点原始节点模型

2)斜拉索下吊点耳板原本是沿螺旋坡道外檐分散布置,为保证耳板有一定的锚固长度,必须将耳板延伸至坡道结构内部(图7)。在延伸的过程中,耳板与坡道结构内部的内隔板必定会发生多次碰撞,这就导致了构件的加工质量与加工进度会受到影响。

图7 下吊点剖面示意

3)作为一种由空间索面成对斜拉的螺旋坡道结构,在安装精度控制方面也存在多重的难度。其中涉及的安装偏差就包括:内庭主体框架在安装过程中产生的允许偏差;螺旋坡道在安装过程中产生的允许偏差;吊索上、下耳板在加工、安装过程中产生的允许偏差。假设最不利工况下这3种允许偏差值产生了叠加效应,导致累计偏差值大幅度提高。这将直接影响后续斜拉索两端叉耳同时平行对接各自耳板的准确率。此外,叉耳在对接施工时,与连接板的倾斜角度越大,索头端在日后受力工作状态下产生的多余折弯应力也会越大,若不及时处理,势必存在极大安全隐患。

3.2 斜拉索上吊点优化措施

斜拉索上吊点锚固耳板通过实际三维模拟放样,决定对原有的直板进行双曲化设计,将整块板面划分成8个平面区段,分别对应8根吊索的不同方向角度。双曲板本体采用多点柔性压弯冷作加工技术,板件上不同平面角度的销轴孔则采用五轴数控机床进行定位开孔,确保了板件与孔位的加工精度。该板件设计为后置件,单独运抵现场后根据实测放样结果进行二次角度调整,然后再与内庭楼层框架焊接固定。

3.3 斜拉索下吊点优化措施

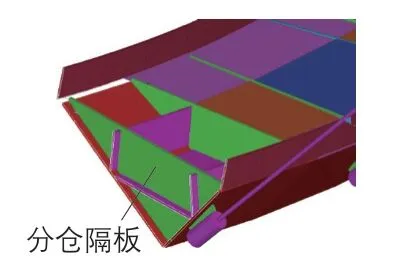

斜拉索下吊点由原来的叉耳式索头优化为螺杆式索头,并且搭配连接套筒(图8)。首先,套筒连接板与分仓隔板归并为一块整板(图9),可有效避免与内隔板发生多次碰撞的问题。其次,套筒同样设计成后置件形式,允许现场根据上吊点耳板实测数据对应调整套筒姿态,保证套筒和上吊点耳板控制在同一个空间平面内后再与套筒连接板进行焊接固定。以此来消化前期结构安装所带来的累计偏差,避免索头与配套连接板出现折弯现象。最后,在张拉阶段,主动张拉端布置在套筒底部,可直接提供稳定的工装反力支点,免去了在斜拉索吊点周围另外焊接耳板充当临时反力架的环节。

图8 锚杯式索头节点

图9 分仓隔板与锚杯关系示意

4 临时支撑系统设计

本工程博物馆的屋盖为大跨度桁架结构,离地净高约30 m。而桁架与螺旋坡道又被设置成上下2层纵横交错的布局形式。正因如此,部分坡道位置正好在桁架投影面以下,如果采用传统的塔架作为支撑,则需要设计2套各自独立的临时支撑系统,分别对应桁架和螺旋坡道。同时鉴于螺旋坡道的空间异形特征,支撑点位无法全部对应到下方柱网,需要额外增加一套转换梁系统作为传力补充。为此,本项目设计了一套桁架与螺旋坡道共用的临时支撑结构体系(图10),既规避了柱网不对应支撑点位的问题,也节省了竖向支撑的使用数量[1-7]。

图10 现场临时支撑

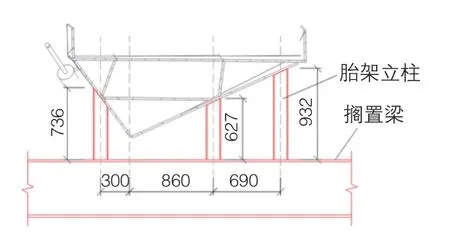

该临时支撑采用框架结构体系,由框架柱和框架梁组成。螺旋坡道每个分段的搁置点都位于框架梁上。框架柱采用钢管截面,框架梁采用热轧H型钢,框架轴网间距8.7 m。框架梁上设置3根H型钢立柱作为坡道胎架(图11),原则上胎架立柱的定位轴线均需对应到坡道结构纵横向内隔板交会点位置。此套临时支撑系统负责坡道的临时落架问题,后续通过现场切割方式解除胎架立柱对坡道向上的约束力,同时结合坡道斜拉索张拉施工,最终达到螺旋坡道结构自动脱胎的目的。经结构验算,临时支撑单点最大反力约220 kN,出现在坡道张拉施工前。张拉完成后坡道脱离胎架,临时支撑回归零应力状态,其间反力变化均匀,承载力和刚度均满足要求。

图11 胎架立面布置示意

5 螺旋坡道安装

本单体坡道共计19个双曲弧形加工段,总重约360 t,板厚均为20 mm,最重分段构件约38 t,单件最大运输长度约12 m,采用已有塔吊作为主要起重设备逐段吊装至胎架上。施工前对整个安装流程进行有限元施工模拟,确定并优化施工过程中每一分段的变形预调值及应力监控值。经结构分析,螺旋坡道在支撑搁置状态,结构的最大挠度为6 mm,承载力和刚度均满足施工要求。

分段单元安装全程采用全站仪测量定位。吊装前,对胎架位置及端头标高进行复测调整。吊装时,结合三维模型准确找出重心吊点位置,利用倒链辅助调整分段单元的空间姿态以便于构件能迅速落架。调校时,依据深化模型提供三维坐标参数,在每段坡道端头设置控制点位,实时对构件在空中的三维姿态进行跟踪与调整(图12、图13)。

图12 螺旋坡道现场吊装

图13 螺旋坡道在支撑搁置状态中挠度分布

6 拉索张拉

6.1 拉索设计初始态要求

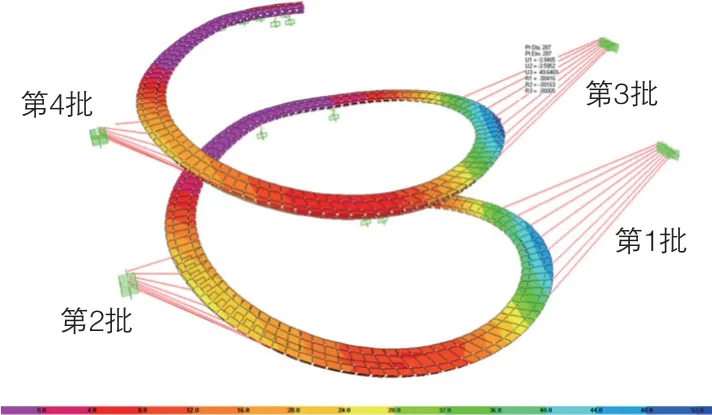

拉索采用等级为1 670 MPa的PE索,钢构件的密度为7.85×103kg/m3。根据设计初始态模型施工过程分析,从拉索张拉施工到张拉结束,在结构自重及张拉时索体的设计目标态索力设计值为0~247 kN。施工过程分析及后续施工以设计院提供的最终计算模型的初始态索力为施工终态索力目标。其中,第1批与第3批较图纸建模位置最大起拱25.0 mm,第2批与第4批较图纸建模位置最大起拱52.0 mm,整体的竖向变形范围-21.0~24.5 mm(图14)。

图14 设计初始态箱梁竖向变形(0~52.0 mm)

6.2 拉索施工过程分析

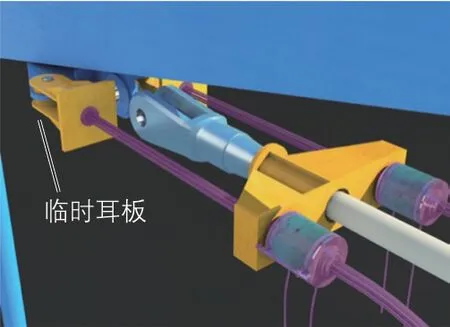

本单体拉索采用分批次、分阶段的张拉方法,拉索采用单端张拉的方式。主动张拉端布置在套筒底部(图15),通过特制工装支架卡住套筒,可直接获得稳定的反力作用点,免去了常规叉耳式索头需要在其周围另外焊接耳板充当临时反力架(图16),张拉完毕后又需要将临时耳板割除、打磨、补漆等烦琐环节。

图15 螺杆式索头配套张拉工装

图16 叉耳式索头配套张拉工装

拉索张拉根据拉索在螺旋坡道的分布,分为4个批次,每1批次8根拉索又分为3个阶段进行张拉,第1阶段预紧到设计初始张拉力的10%,第2阶段张拉至90%设计初始态索力,第3阶段张拉至100%设计初始态索力并超张拉5%。根据坡道的箱梁布置,将从最低部的批次开始张拉,螺旋而上直到最上部一批张拉结束。根据设计初始态的要求,张拉施工将在箱梁吊装和焊接探伤结束后进行。

拉索张拉控制采用以力控为主、形控为辅的原则,主要控制索力,在预应力达到的基础上控制箱梁的竖向变形,通过拉索调节螺杆长度并辅助油压表数据控制拉索的张拉力。中间4根非主受力拉索根据设计受力要求进行预紧即可。

在张拉过程中,拉索索力从0逐渐张拉至244 kN。本工程每一张拉步骤的索力偏差均在规范要求的10%的范围内,整个过程索力变化均匀。最终的索力偏差均在1%~5%内,满足设计索力要求。

6.3 施工过程位移和应力变化

根据施工过程分析的结果,分批张拉完毕并拆除中央胎架后,整体竖向最大变形为+53 mm,钢箱梁的位形与设计初始态基本一致,满足要求。张拉过程钢箱梁应力如图17所示,在各张拉施工过程中,屋面整体的应力变化均匀,钢箱梁壳体的应力一直处于较低水平,应力较大的部位主要在起点支座与第1批拉索间梁段、第1批与第2批拉索间梁段及第3批与第4批拉索间梁段;最大的拉应力63 MPa出现在箱梁的底面靠旋转坡道外侧。数据显示,在张拉过程中应力变化均匀,张拉终态箱梁的应力水平与峰值均与设计初始态一致,满足设计要求。

图17 箱梁壳体的应力范围(0~60 MPa)

7 结语

本单体螺旋坡道结构对施工方法和施工精度都提出了较高的要求,针对该结构特性提出了以下4点解决方案:

1)针对螺旋坡道特殊的吊索连接形式,吊索两端采用叉耳式索头搭配双曲耳板,螺杆式索头搭配后置式套筒的混合连接形式,简化了坡道内隔板制作流程,并有效消化坡道安装时的累计偏差值。

2)本次临时支撑系统有效解决了错层结构同时借用一套临时支撑系统完成安装和卸载的问题,既规避了部分临时支撑与柱网上下不对应的现象,也节省了竖向支撑的使用数量。

3)有效利用数字化建模、分析手段,精准把控各阶段施工状态,准确定位分段单元在空间中的搁置姿态,最大程度保证了螺旋坡道的整体精度,加快了分段单元的安装速度。

4)通过对吊索张拉施工全过程分析,所有的吊索最终均能达到设计初始态要求,索力误差在5%以内,满足设计要求,为后续坡道的安装、卸载、吊索张拉提供了理论依据。