大型航空热锻模增材复合制造修复技术及应用

肖贵乾 张焱城 周杰 彭世鑫 张建生

(1.重庆大学材料科学与工程学院先进模具智能制造重庆市重点实验室,重庆 400044;2.重庆杰品科技股份有限公司,重庆 401329)

由于大型热锻模的工作环境恶劣,其不同区域的工况和失效模式差异较大[1]。采用单一均质材料制造的大型模具,其各区域很难达到等寿命,大大降低了模具的整体寿命[2]。此外,大型热锻模具具有尺寸大、容易局部失效的特点;因而,失效大型热锻模具的再制造修复具有显著的经济价值[3]。当前,提升模具寿命常见的做法是运用表面处理技术来改善锻模表面的耐磨、耐高温、耐腐蚀性[4-5]。但是表面处理方法适用于中小型锻模,而应用于大型锻模上效果极差,因为涂层或者改性层太薄,在模压时的高温重载下易出现脱落[6]。近年来,由于电弧熔丝增材再制造涂层或者改性层太薄,在模压时的高温重载下易出现脱落[6]。近年来,由于电弧熔丝增材再制造修复技术具有自动化程度高、柔性大、精度高、周期短等特点[7],被逐渐应用于中小型热锻模具的再制造修复,在显著降低制造成本的同时,大幅提高锻模具的寿命[8]。国外以Cranfield大学、Wollongong大学等为代表的一批国外研究机构针对电弧增材自动化控制、成形件力学性能、残余应力及变形控制、复杂形状构件成形路径规划和工业化应用等方面开展了系统研究[9-10]。国内重庆大学[11-14]、华中科技大学[15-17]、武汉理工大学[18-19]等科研机构也相继开展了电弧熔丝增材制造技术的研究工作,开发出相应的原型设备,并逐渐应用于大中型热锻模的再制造修复之中。

目前,针对大型热锻模的自动电弧熔丝再制造修复研究还相对缺乏。由于大型锻模尺寸大、成本高、制造周期长、服役工况恶劣等特点,迫切需要发展高效率、低成本、长寿命、高性能的基于锻钢基体的电弧熔丝梯度增材再制造新方法,解决我国重大工程装备模锻压机的使用瓶颈问题,为航空、核电、石化等领域高端装备的自主创新发展提供重要的技术支撑。

1 梯度结构分层设计

对于大型热锻模具而言,在服役过程中,模具各个区域的温度场和应力场有显著的差异。因此,需要根据模具服役工况的精确仿真结果在不同区域使用不同强度的材料,进而在实现降低成本的同时提升模具的服役寿命。以某大型高强钢飞机起落架锻模为例研究自动电弧熔丝增材再制造修复工艺。

1.1 数值仿真模型

如图1所示为某大型高强钢起落架锻造有限元模型,所用模具的外形尺寸达到2700 mm×1200 mm×800 mm。该锻件的锻造工序为:下料→加热→转运→摆料→锻造阶段→保压→锻件。结合起落架锻造实际生产过程确定待锻阶段用时约为200 s。如表1所示,根据实际工艺和大量数值仿真经验,在Forge中设置相应的数值模拟参数如下:坯料温度1050℃、模具温度350℃、压机下压速度为480 mm/min、坯料单元数目为150 000、上下模具单元数目为25 000、选用混合摩擦模型、传热系数为20 kW/(m2K)、热辐射系数为0.3、坯料的材料为A100高强钢、模具材料为5CrNiMo。

表1 有限元模拟参数

图1 某大型飞机起落架锻造有限元模型

1.2 仿真结果

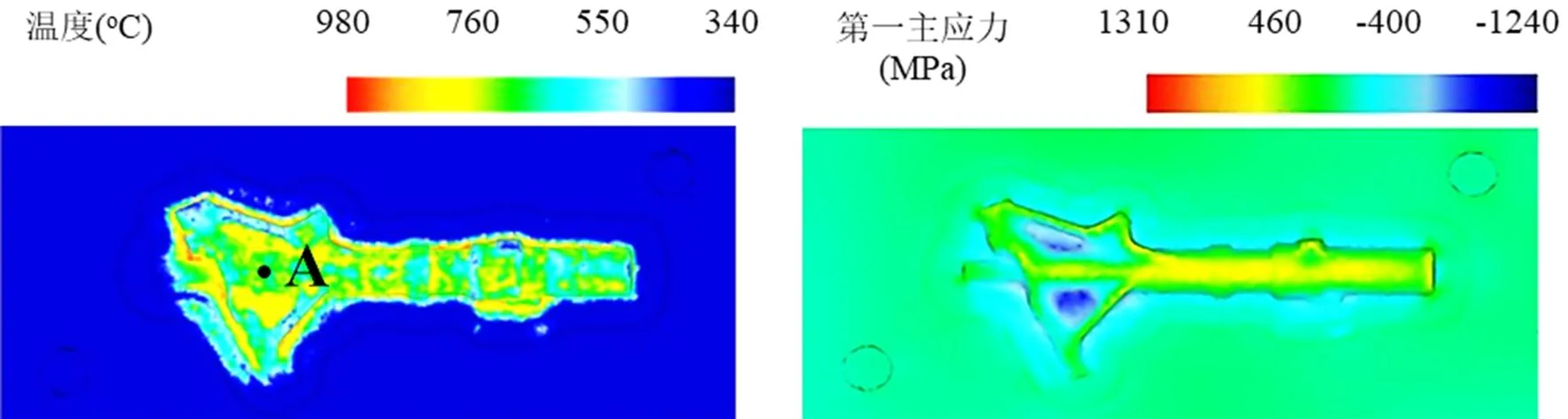

由图2(a)可知,在锻造结束时,模具温度在700℃以上的高温区主要分布于型腔边缘处。其原因在于压机的压下速度低,高温坯料与模具的接触时间较长,导致模具这些区域温升较大。此外,压力较大的区域与坯料的传热也相对较快。由于模具的高温区域所占面积较大,因此模具材料在锻造过程中容易软化,在高压下容易发生压塌变形失效。如图2(b)可知,模具在头部中间型腔区域受到较大的压应力,在杆部中心区域受到较大的拉应力,受到拉应力的区域处于高温状态,因此需要重点考虑材料在拉应力的作用下形成裂纹。

(a)温度场分布 (b)第一主应力场分布

如图3所示,模具在深度方向的温度变化较大,高温区域主要集中于距离表层5 mm以内的区域,更深区域的温度在650℃以下,等效应力在5 mm以内时下降较快,随后下降比较缓慢。这说明,在厚度方向上模具的高温、高压分布区域主要集中于表层。因此,表层应当选用具有高温红硬性的材料,如钴基、镍基材料。考虑到成本和效率,将失效模具分为三层结构,即5CrNiMo基体、过度层(失效去除区域)、表面强化层(模具表面下层厚度约5 mm)。

图3 A点沿着深度方向的场变量值

2 材料设计

2.1 材料设计

根据相关文献及经验,Co、Cr元素可以提高材料的耐高温性能(红硬性),C元素可与V、Cr、Mn等元素形成碳化物进而提高材料的硬度和强度,Ni元素可以形成固溶强化。因此经过反复实验得到了如表2所示的各层材料化学成分。

表2 各层材料的化学成分(质量百分数,%)

强化层为Co基材料,过渡层为铁基材料,基体为普通5CrNiMo材料。过渡层能够融合基体和强化层材料形成良好的融合界面,并能提供较大的支撑能力。

2.2 微观组织

本节将分析和讨论三层的材料设计。其中过渡层和表面强化层材料为自主研发的铁基和钴基材料。如图4(a)所示,5CrNiMo基体材料的显微组织为网状分布的先共析铁素体和分散于其中的黑色珠光体组织,先析出铁素体呈网状分布使基体材料强度偏低。因此如全部采用5CrNiMo作为锻模基体材料,不能满足大型超高强度钢成形用锻模的使用性能。

如图4(b)所示,过渡层材料的组织主要由灰白色残余奥氏体+黑灰色板条状马氏体+弥散分布其中的细小硬质相WC等组成。由于马氏体本身具有较高的位错密度,可以有效阻止晶粒滑移,因此板条状马氏体的强度较高而且韧性较好。残余奥氏体在回火后会分解出下贝式体,对焊材的综合力学性能改善起到有益作用。弥散分布在以上两相中的硬质相得到支撑后,可以加强与基体的结合能力。

如图4(c)所示,表面强化层材料是以Co为基本成分,加入Cr、W、Ni、C等元素形成的高温合金焊材。钴基高温合金较铁基高温合金具有更为优异的高温性能,依靠弥散的碳化物强化和固溶强化机制,钴基合金熔点显著提高,断裂曲线也变得更为平缓,因此钴基合金在高温下仍然具有良好的承载能力。

(a)5CrNiMo (b)过渡层 (c)强化层

2.3 力学性能

如表3所示,在室温下三种材料中过渡层的强度最高、硬度最大、塑性最差,强化层材料在室温下的塑性和强度都略高于基体材料(5CrNiMo),在650℃高温下,强化层材料的强度最高,并且显著高于过渡层材料和基体材料。

表3 三种材料的常规力学性能

这种分层材料的设计,能够保证模具在服役时候表面强化层在高温下能够抵抗磨损和塑性变形,而过渡层温度较低又能提供强有力的强度支撑。

3 应用案例

3.1 应用装备

如图5所示,大型热锻模自动电弧熔丝增材制造修复装备包含焊接装置、锤击装置等部件,主要由立柱、X/Y/Z向横梁及传动部件等部分构成。其中立柱采用45号结构钢设计,其上下两端面焊接有连接板及加强筋,为运动的主体部件提供支撑。X向、Y向横梁同样采用结构钢设计,X、Z向动力传动采取滚珠丝杆配合直线导轨的结构,Y向动力传动采用齿轮齿条结构,焊接系统与锤击系统共Y向。其中焊接系统三轴代号为X、Y、Z轴,锤击系统则为U、V、W轴。

图5 大型焊锻复合增材制造修复装备

设备的上位机通过解析G代码,控制各个轴的运动轨迹。此外,G代码由自主研发的工艺即路径规划软件自动生成。除了硬件装备外,还开发了相应的工艺及路径规划软件,能够实现给定目标三维模型的分层切片、填充路径生成、工艺参数规划等功能。

3.2 应用案例

大型热锻模的电弧熔丝增材再制造的流程为:数值仿真→模具梯度分层及材料设计→失效模具碳刨处理→3D扫描→模型重构→焊接轨迹规划→焊前预热→自动增材(如图6所示)→焊后热处理→机械加工→打磨→模具检验。使用大型焊锻复合增材制造装备及设计的材料进行修复试制,两个典型的大型航空热锻模自动电弧熔丝增材制造修复产品如图7所示。

图6 大型热锻模自动电弧熔丝增材制造修复现场

(a)某钛合金一梁超大锻模 (b)某超高强度钢起落架超大锻模

如图7所示,修复过程中失效模具被放置于一个加热保温平台上,保持模具的温度在450~550℃之间。将模具基体保持在该温度区间,可以防止因模具温度过低增材材料与模具基体温差过大而产生收缩裂纹。

对某钛合金一梁大型锻模、超高强度钢起落架大型锻模进行了再制造修复验证,二套验证模具经多批次生产的考核验证,模具的型腔尺寸及硬度均满足图纸及模具使用要求,比传统方法制造的模具寿命提高了数倍,再制造锻模未出现裂纹,塑性变形等缺陷,表面层保持良好,变形量较原5CrNiMo模具小得多。,如图8所示。

(a)某大飞机一粱模具 (b)某大飞机起落架模具

4 结论

(1)对某大型航空热锻模进行了数值仿真,分析发现热锻模在服役过程中,高温区域主要位于模具表层的5 mm以内。此外,对航空热锻模进行了分层结构设计,包括5CrNiMo基体、过渡层和强化层,其中过渡层提供强度支撑,强化层能够保证模具在服役时表层在高温状态下具有较大的强度和较高的耐磨性。

(2)为过渡层和强化层分别设计了铁基和钴基材料。在室温下过渡层材料的强度最高、硬度最大、塑性最差,强化层材料在室温下的塑性和强度都略高于基体材料(5CrNiMo)。在650℃高温下,强化层材料的强度最高,并且显著高于过渡层材料和基体材料。

(3)对某钛合金一梁大型锻模、超高强度钢起落架大型锻模进行了再制造修复验证,二套验证模具经多批次生产的考核验证,模具的型腔尺寸及硬度均满足图纸及模具使用要求,比传统方法制造的模具寿命提高了数倍,再制造锻模未出现裂纹、塑性变形等缺陷,表面层保持良好,变形量较原5CrNiMo模具小得多。