钛合金变径深孔的加工研究

冯亚洲,刘战锋

(1.西安石油大学,陕西 西安 710065;2. 陕西深孔智越科技有限公司,陕西 西安 712000)

0 前言

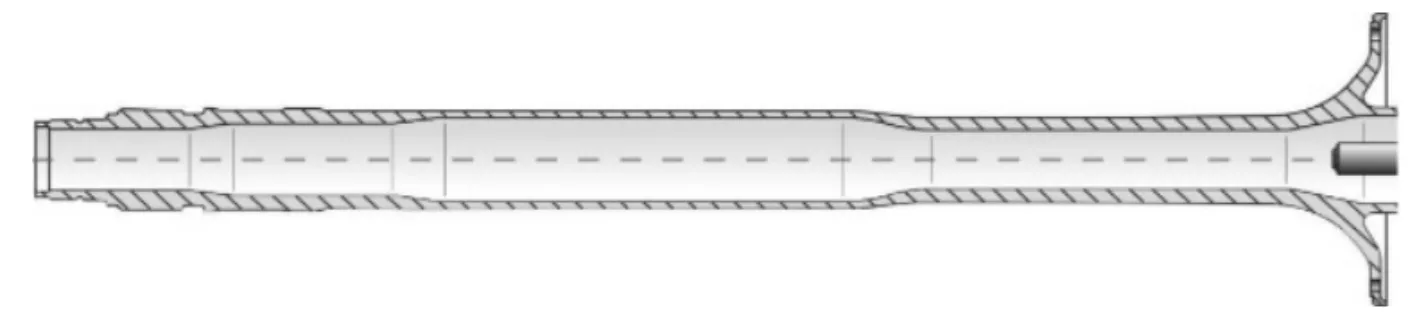

随着能源、动力、国防、航空航天及运载工具等制造领域对高端装备性能的要求越来越高,涌现出大量加工难度大、性能要求严苛的精密复杂深孔内轮廓零件,如航空发动机及燃气轮机低压涡轮轴、航空航天运载起落架、石油和天然气随钻测井仪器壳体及重型液压支架等[1-3]。这类零件主要表现为变径深孔,即两端小中间大深孔(大肚子深孔)和深孔内壁型面(曲面、锥面),如图1~3所示[4-6]。由于其结构特殊性,这种复杂结构零件的深孔加工已成为深孔镗削加工的主要难点之一[7,8]。

然而,由于变径深孔的加工处于封闭或半封闭状态,且深孔内径狭小,不易观察,排屑困难[9-11],使刀具在径向进给上存在着很大的加工难题。而传统的深孔加工设备往往都是整个刀具进行径向进给,其径向进给深度较浅,无法实现小口径以及内外孔径差值较大的变径孔加工。因此,进行深孔内壁加工装置及其径向进给结构的设计与研究,是解决深孔内壁加工的关键问题[12,13]。

为解决这一深孔难加工问题,针对钛合金变径深孔的加工,本文开发设计了一套深孔变径刀具(刀具)及其适配的刀具驱动系统,研究了刀具结构的实现、几何参数和切削用量的合理匹配,并进行了钛合金变径加工试验。为钛合金深孔内轮廓加工提供基础理论和关键技术支持,解决了生产中钛合金变径深孔零件制造中亟需解决的关键技术问题,极大的拓展了深孔加工制造零件特殊孔型的功能。

图1 航空发动机低压涡轮轴示意图

图2 航空航天运载起落架缸体示意图

图3 石油和天然气随钻测井仪器壳体示意图

1 刀具设计

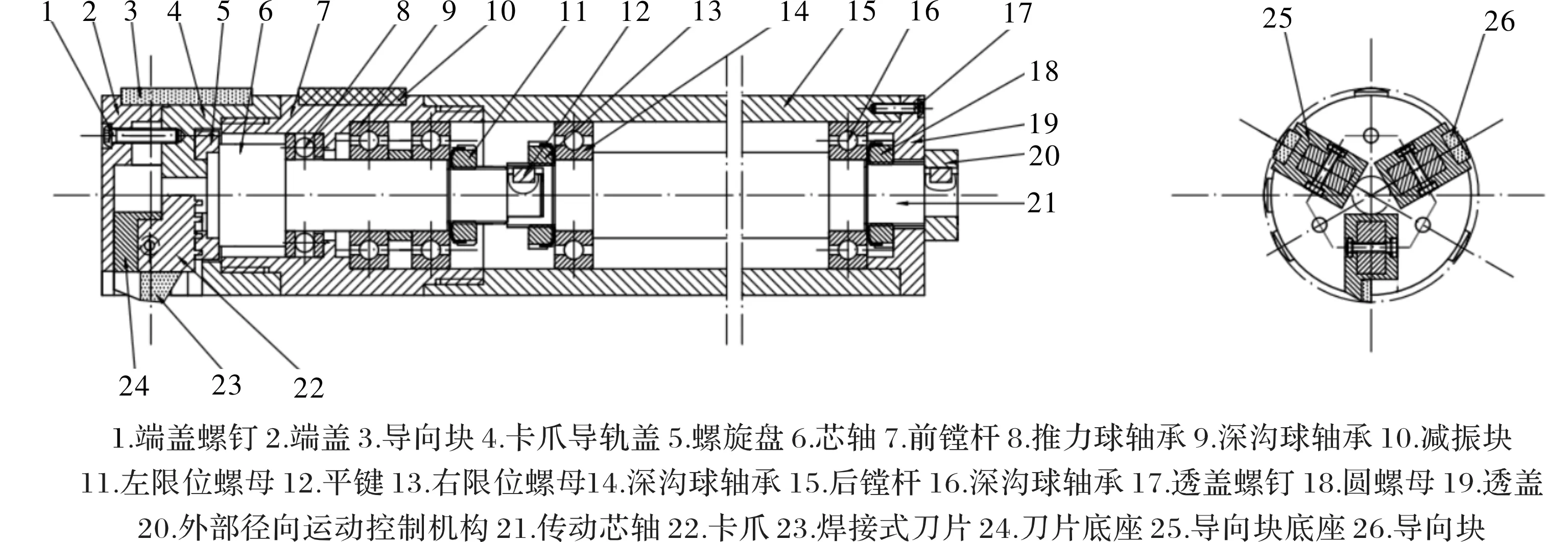

结合钛合金材料的切削性能和变径孔的尺寸和结构,本文采用具备拉镗能力的深孔变径刀具,其工作原理和三维结构分别如图4和图5所示。

图4 深孔变径刀具原理图

图5 深孔变径刀具三维结构图

镗刀头与镗床后镗杆连接,启动镗床时,后镗杆带动镗刀头进行轴向运动;到达指定的加工位置时,由于芯轴与传动芯轴连接,通过外部径向运动控制机构控制传动芯轴,从而带动芯轴转动使螺旋盘产生旋转运动。由于卡爪与螺旋盘相配合,当螺旋盘转动时,卡爪因螺旋盘的偏心原理做径向移动,进而使卡爪上刀片底座与导向块底座产生径向伸缩。根据加工工艺,该刀具在对深孔内壁扩孔时,先加工预导向孔,并移动镗刀头至预孔处,通过调节外部径向运动控制机构使三个卡爪同时伸出至预孔壁处,进行拉镗。镗孔完成后,再次调节外部径向运动控制机构使三个卡爪同时缩回至镗刀头内部,再轴向移出到工件外部,从而完成加工。

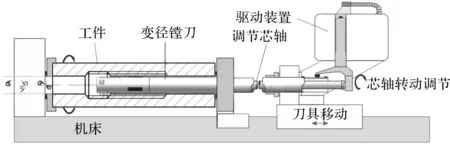

2 刀具驱动系统设计

变径深孔加工的核心是刀尖的径向进给运动和轴向进给运动的实现,而要实现进给运动,必须具备相应的驱动系统[14-17]。结合刀具的工作原理和结构,设计了与该刀具适配的刀具驱动系统,其工作原理如图6所示。通过驱动系统来调节外部径向运动控制机构,进而实现刀片底座和导向块的径向进给,刀具驱动系统底部通过在机床上的滑动实现轴向进给。最终,通过轴向进给和径向进给的联动实现变径深孔的加工。

图6 刀具系统工作原理

3 钛合金变径深孔的加工

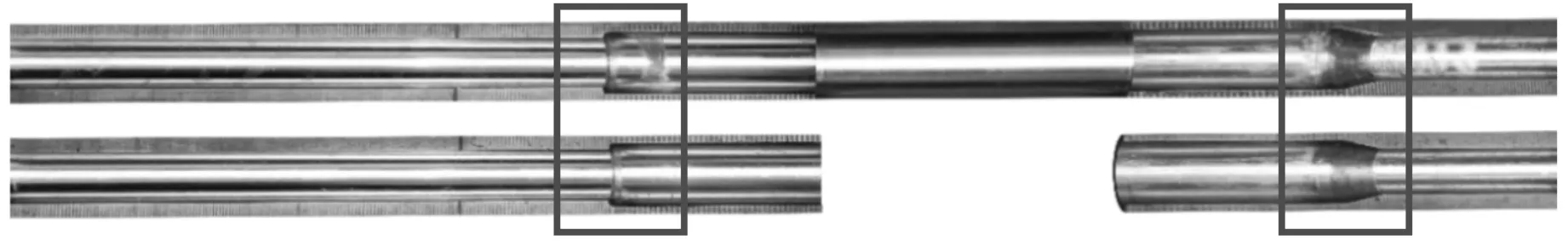

加工材料:钛合金TC4,技术要求如图7所示;加工机床为T2110深孔钻镗床;加工工艺参数:切削速度v=50~95 m/min,进给量f=0.2~0.4 mm/r;刀具几何参数如表1所示;切削液为乳化切削油,流量为150 L/min,压力为2.5 MPa;采用工件旋转,刀具进给的加工方式。变径深孔的加工过程如图8所示,加工结果如图9所示。

图7 钛合金变径深孔零件图

表1 刀具几何参数

图8 钛合金变径深孔加工过程

图9 加工后零件的局部剖面图

4 加工结果分析

4.1 刀具磨损状况分析

在变径深孔的加工过程中,刀具的磨损主要由切削热及材料的难加工特性造成的[18]。由于变径深孔零件的长度较长,刀具如果产生较大的磨损,则会在很大程度上影响加工表面质量及孔的轴心线偏斜度。剧烈的磨损会使加工被迫中止,需要换刀才可继续保持加工,从而使加工效率的降低,所以采用合理的加工工艺参数十分有必要。本试验的加工结果表明,刀具磨损主要集中在刀尖部位,这是由于本试验所采用的切削速度和进给量较大,从而使刀具所受切削力增大,刀具温度急剧上升等因素所造成的。同时,在加工过程中,刀具整体磨损较轻,验证了所选加工工艺参数和刀具几何参数的可行性。

4.2 切屑形态及排屑效果

切屑形态与切削用量的选取有关[19],不同的切削用量会产生不同的切屑形态。本试验主要在三种加工艺参数下进行。当切削速度v=65 m/min,进给量f=0.2 mm/r时,产生了薄、长螺旋卷状切屑;当切削速度v=75 m/min,进给量f=0.3 mm/r时,产生了长螺旋卷状切屑;当切削速度v=85 m/min,进给量f=0.4 mm/r时,产生了厚、长螺旋卷状切屑。由此可以发现,随着切削速度和进给量的增加,切屑越来越厚,但是切屑长度差距并不大,这是由于TC4材料韧性较强,不易断屑所造成的,由于在镗削前预加工出了一段预导向孔,使切屑可以顺利从刀具前端排出,均未发生堵屑现象。加工过程中的切屑状态如图10所示。

图10 钛合金变径深孔加工的切屑形态

4.3 轴线偏斜量分析

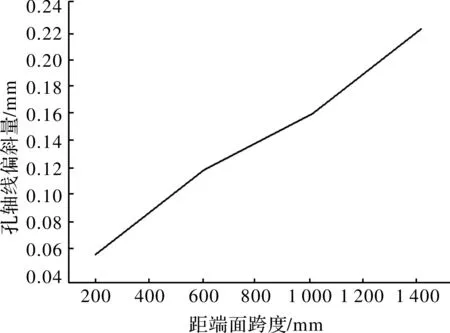

一般情况下,深孔镗削相对于深孔钻削所加工的孔的孔轴心线偏斜量较小[20]。而孔轴心线偏斜量的大小主要取决于预导向孔的偏斜程度。在本试验中,通过分段测量壁厚的方法,测量了孔轴心线偏斜量变化,如图11所示。可以发现,随着镗削深度的增加,偏斜量也逐渐增加,这是由于镗削深度增加的同时,镗杆的刚度也逐渐降低导致的。同时,由于镗杆受到轴向拉力,呈拉伸状态,减小了加工中所产生的振动,使孔轴线偏斜量较小,最大偏斜量仅为0.22 mm。

图11 孔轴线偏斜量变化情况

4.4 表面质量分析

分别在镗削的开始部位和中间部位进行粗糙度测量,反复测量三次。其结果表现为:镗削开始部位的粗糙度值比较大,Ra为6.3 ~3.2 μm,这只因为开始部位属于普通孔和变径孔的过渡部分,使刀具在边境过程中产生了较大的振动,从而该部位粗糙度较大;中间部位表面粗糙度Ra为3.2 ~1.6 μm,结果表现良好,能够满足零件的表面质量要求。

5 结束语

(1)变径深孔加工的核心是深孔变径刀具和刀具驱动系统的设计;本文所设计的深孔变径刀具及其适配的刀具驱动系统,实现了变径深孔的加工,同时解决了变径深孔加工过程中镗杆刚度低,排屑困难等问题。

(2)钛合金变径深孔加工采用工件旋转、刀具进给的加工方式以及前排屑拉镗的加工方法,大大降低了孔轴心线偏斜量。

(3)在本试验所选取的加工工艺参数和刀具几何参数条件下,刀具的磨损、切屑形态及排屑效果和孔轴线偏斜量均较好。