煤制乙二醇装置PSA-CO系统吸附剂粉化问题及优化改造

高 毅,高 伟

(安阳化学工业集团有限责任公司,河南 安阳 455133)

0 引 言

安阳化学工业集团有限责任公司(简称安化公司)200 kt/a煤制乙二醇装置采用变压吸附(PSA)工艺从变换气中提取CO和H2送乙二醇合成系统,PSA系统包括PSA-CO2、精脱硫、PSA-CO、PSA-H2四个子系统。安化公司乙二醇装置2012年投产,投运初期PSA-CO系统吸附剂存在粉化现象,对系统内关键运转设备——WLW-2400B型无油立式往复式真空泵、3MCL526型离心式压缩机等的稳定运行造成了影响,同时工艺气中携带的粉尘还易堵塞乙二醇合成系统的脱氢反应器,制约乙二醇装置的高负荷长周期运行。为此,通过不断总结生产中的不足与缺陷,安化公司对PSA-CO系统进行了优化改造,有效控制了CO产品气中的粉尘含量,提高了CO产品气气量及气质,降低了系统消耗及系统阻力,为乙二醇装置的安、稳、长、满、优运行奠定了基础。以下对有关情况作一介绍。

1 PSA-CO系统工艺流程及工艺指标简介

1.1 工艺流程

PSA-CO系统的作用是使CO进一步与其他组分如H2、N2等杂质组分分离,得到CO产品气。其工艺流程为,来自PSA-CO2系统的吸附尾气,先经精脱硫系统深度脱硫,半成品气再经蒸汽加热器加热后,从吸附塔底部进入PSA-CO系统吸附塔(PSA-CO系统共有2个并联的系列,每个系列设12台吸附塔),吸附尾气从吸附塔顶部排出,进入PSA-H2系统;吸附塔内合格的CO则通过逆向放压和抽真空方式排出吸附塔(吸附剂通过真空泵抽真空进行再生),进入CO产品气罐,一部分CO作为产品气输出,一部分CO经三段式离心式压缩机(简称CO压缩机)加压后进入置换气缓冲罐,用于PSA-CO系统的置换。

1.2 工艺指标

(1)PSA-CO系统主要设计指标:一段吸附压力≤0.85 MPa,二段吸附压力≤0.80 MPa,三段吸附压力≤0.80 MPa;一段吸附温度≤40 ℃,二段吸附温度65~75 ℃;一段尾气中CO2含量≤0.4%,二段尾气中CO含量≤7.0%。

(2)CO产品气指标:CO纯度≥99%,H2含量≤0.3%、N2含量≤0.4%、CH4含量≤0.1%、CO2含量≤0.2%、总硫0。

2 PSA-CO吸附剂粉化问题及其危害

安化公司煤制乙二醇装置PSA-CO系统吸附剂为φ1.8 mm×(2~5) mm柱状体,堆密度为800 kg/m3;主要成分为CuO、CuCl2及正二价铜,新吸附剂不具备吸附活性,需要将Cu2+还原成Cu+吸附剂才具有吸附活性。

2.1 吸附剂粉化及泄漏问题

PSA-CO系统投运初期,存在吸附剂粉化现象,随着乙二醇装置运行到一定时间(周期),以及负荷的不断提升,吸附剂粉化现象逐渐加重,甚至部分吸附剂从吸附塔底部泄漏出来,系统运行中表现出的异常现象主要有:① 当部分吸附塔运行至抽真空状态时,真空度较差,同等负荷下真空度只能达到-63 kPa左右(真空度指标为-75 kPa);② 真空泵气阀磨损严重,出现漏气、运行温度高等状况;③ CO压缩机入口过滤器阻力增大(阻力高时可达5 kPa以上);④ 吸附剂床层粉尘堵塞严重时,吸附塔无法抽真空运行,不得不切塔处理。这些问题严重影响了乙二醇装置的安全稳定运行。

PSA-CO系统停车检修时,真空泵入口过滤器、CO压缩机入口过滤器、CO压缩机段间水冷器等设备会清理出吸附剂粉尘;打开吸附塔顶部封头检查,发现约3/4的吸附塔出现吸附剂床层下沉。

安化公司PSA-CO系统所用吸附剂具有吸附容量大、CO产品气纯度高等特点,相较于常规的分子筛吸附剂更具优势,整个PSA-CO系统吸附剂装填量高达880 t,更换成本高,且从PSA-CO系统运行程序设置方面也难以找到替代产品,因此,从运行经济性等方面考虑,必须采取措施解决吸附剂粉化等问题。

2.2 吸附剂粉化的危害

(1)吸附剂粉化及泄漏,会造成吸附塔阻力上升,抽真空效果变差,CO产品气气量不足,并造成CO压缩机段间水冷器换热效果下降。

(2)吸附剂粉化后,粉尘随CO产品气进入乙二醇合成系统酯化塔,造成甲醇泵入口过滤器堵塞,甲醇泵打量不稳定,还会影响甲醇再生。

(3)CO压缩机段间水冷器等设备均采用不锈钢材质,CO吸附剂含有氯离子,吸附剂粉尘会对水冷器列管等造成氯离子腐蚀,影响设备的正常运行。

3 吸附剂粉化的可能原因分析

3.1 吸附剂强度低

(1)PSA-CO系统所用吸附剂制作过程中会经过浸渍、焙烧、挤条、成型等环节,若制作过程对其强度质量控制不严,使用寿命后期在高吸附压力下其粉化会加剧。总体而言,安化公司乙二醇装置PSA-CO系统所用吸附剂制作质量较好。

(2)吸附剂在使用过程中遇到甲醇、水时,其强度会下降。

(3)PSA系统按照设定程序每台吸附塔压力会随着步序进行周期性的充压、放压,且乙二醇装置负荷越高、处理气量越大,吸附周期会越短,充压/放压频率会增高,对吸附剂的冲击也越大,会降低吸附剂的强度、加剧吸附剂的粉化。

3.2 升压/降压阶段压力变化速率大

PSA-CO系统运行程序设置为A(吸附)、ED1(一次均压降)、ED2(二次均压降)、P(顺放)、C(置换冲洗)、BD(逆向放压)、V(抽真空)、ER2(二次均压升)、PP(预吸附)、ER1(一次均压升)、FR(终充压),整个吸附再生过程只有2次均压(2次均压降、2次均压升)。吸附床层升压过程中,第一次升压(二次均压升)直接由-0.09 MPa升至0.15 MPa左右,之后又通过预吸附将吸附塔压力由0.15 MPa降至0.10 MPa左右,然后继续升压至0.41 MPa左右;吸附床层降压过程中,第一次降压(一次均压降)直接由0.73 MPa降至0.41 MPa左右,之后的二次均压降直接由0.41 MPa降至0.14 MPa左右。可以看出,PSA-CO系统升压、降压阶段压力变化速率大,易造成吸附剂粉化。

3.3 吸附剂床层下沉

在PSA-CO系统停车检修过程中,对吸附塔床层沉降情况进行测定,发现经过2 a多的运行后,吸附剂床层上部压板至塔封头法兰边沿有1 600 mm左右的距离,而原始装填状态为,在吸附剂全布满吸附塔的情况下,吸附剂床层上部压板至塔封头法兰边沿的距离为1 300 mm左右,即吸附剂床层下沉量约300 mm,这部分下沉的空间会导致吸附床层运行过程中的移动,如此会加剧吸附剂的粉化。

3.4 吸附塔密封不严

吸附剂在吸附塔内运行一段时间后,存在两个密封不严容易泄漏的地方:一是吸附剂与瓷球接触面有两层丝网间隔,而且这两层丝网在铺设时需要压边,若丝网压边未贴紧塔壁,就会出现缝隙,造成吸附剂漏进底部瓷球中;二是当吸附塔底部分布器与锅底连接处的硅橡胶密封条出现空隙而密封不严时,就会有部分吸附剂甚至瓷球从锅底泄漏出来。由于瓷球的强度远高于吸附剂的强度,因此在压力变化以及气体不断冲刷的过程中,吸附剂被磨损粉化,粉尘随气体被抽出,导致吸附塔底部会出现一定的空隙,上部的吸附剂不断下沉,形成恶性循环。

4 优化改造

4.1 监控与防范工艺气带水等

为防止PSA-CO系统运行过程中工艺气带入水等液态物,在进吸附塔的气体管线低点处增设导淋,正常生产中要求操作人员定时排放——系统入口管线处以及水冷器后管线导淋处每班排放1次,无积水或雾状水排出即可。同时,对抽真空系统所设的露点检测仪进行改造,增加采样检测预处理系统,改变探头安装方式,且每年系统大修期间对部分损坏的露点仪探头进行更新。通过这些对气体中含水等的监控与防范,最大限度地减少气体带液,防止吸附剂因接触水等液态物而强度下降。

4.2 增设程控阀并优化系统程序

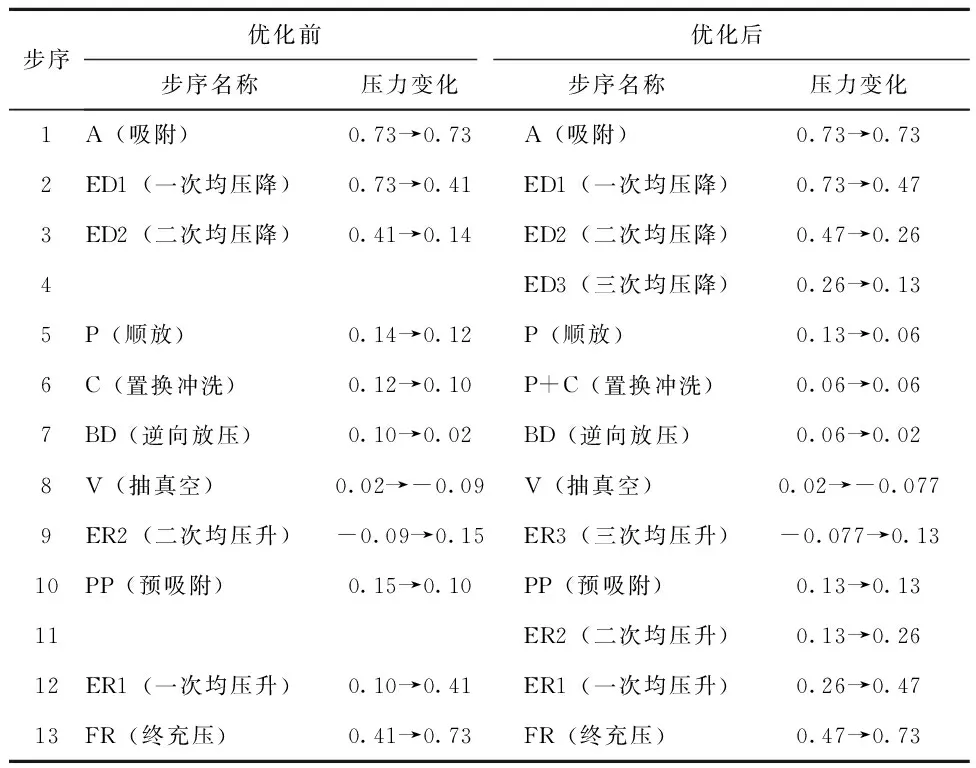

2016年下半年乙二醇装置停车检修时,整个PSA-CO系统增设24台程控阀,并对系统程序进行优化调整:将二次均压改为三次均压,终充压与第三次均压(一次均压升)共用原有的一条终充压管线。优化调整后,PSA-CO系统的运行程序(步序)调整为A(吸附)、ED1(一次均压降)、ED2(二次均压降)、ED3(三次均压降)、P(顺放)、P+C(置换冲洗)、BD(逆向放压)、V(抽真空)、ER3(三次均压升)、PP(预吸附)、ER2(二次均压升)、ER1(一次均压升)、FR(终充压),相较于优化调整前的步序多了一次均压(三次均压降、三次均压升),使均压曲线更趋于平缓,降低对吸附床层的冲击。优化调整前后PSA-CO吸附塔吸附周期内床层压力变化的对比见表1,吸附床层的压力变化趋势如图1。

表1 优化前后吸附周期内吸附塔床层压力变化对比 MPa

图1 优化前后吸附周期内床层压力变化趋势

由图1可以看出,增加一次均压(三次均压降、三次均压升)和优化调整系统程序后,在一个吸附周期内,吸附床层无论是升压过程还是降压过程,都较优化调整前压力变化速率要小,而且在升压阶段还避免了之前经过第一次均升(二次均压升)后在预吸附步序再降一次压的环节,更有利于有效气的回收,并且可减少吸附床层压力波动大而对吸附剂强度造成的不利影响,从而减少吸附剂粉化。

4.3 无氧状态下处理吸附剂

当吸附塔真空度上升、吸附床层阻力升高时,经对PSA-CO系统进行安全评估,在无氧状态下对吸附剂进行处理——去除因粉化产生的吸附剂粉尘,同时补充新吸附剂填充满整个吸附塔内死空间。吸附剂无氧处理主要步骤为,吸附塔与系统隔离(系统进行减负荷切塔操作)→吸附塔氮气置换降温→进塔人员佩戴安全防护器具→卸出吸附剂并密封保护→铺设内部丝网→氮气状态下回装吸附剂→封塔→重新并入系统。值得一提的是,卸出后的吸附剂尤其要保护好,应安排专人对卸出的吸附剂定时测温(保持为常温),并不时对其进行充氮气保护,防止吸附剂接触氧气。

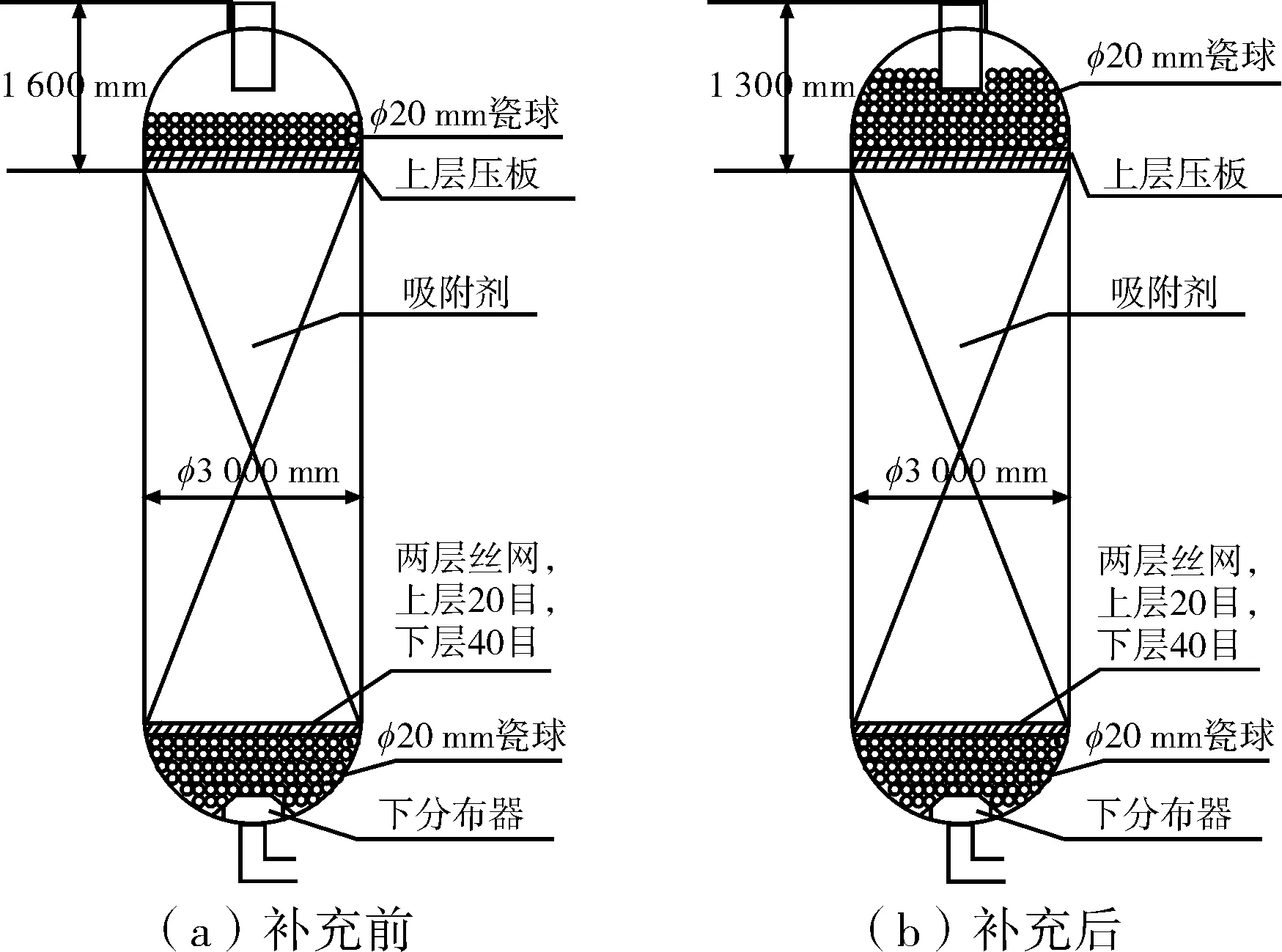

2018年底按照上述方法对PSA-CO系统内的吸附剂进行处理,同时根据去除粉尘后各吸附塔的吸附剂损失情况补充新吸附剂和瓷球。PSA-CO系统吸附剂补充情况如表2,吸附塔补充吸附剂前后装填情况如图2。

表2 吸附剂无氧处理后的补充情况

图2 吸附塔补充吸附剂前后装填情况示意图

4.4 CO压缩机段间增设干式布袋除尘器

为防止吸附剂粉尘被带入CO压缩机系统,经评估,2018年在CO压缩机一段出口增设1台干式布袋除尘器,经过滤后,气体中粉尘含量降至2 mg/m3,据除尘器压差定时清灰,除尘器并入后系统压差控制在2 kPa以下。

5 改造效果及效益

5.1 CO产品气气量和气质明显提升

改造后,PSA-CO系统CO产品气气量和气质均有明显提升——同等负荷条件下,系统90 d的生产时间内,改造前后总气量分别为40 608 km3、41 688 km3,改造后气量增加1 080 km3;CO产品气纯度由改造前的约99.01%提高至改造后的约99.30%,CO产品气中H2含量由改造前的约0.30%降至改造后的0.25%以下。同时,吸附塔上部充实(补充吸附剂)后,降低了二段尾气CO的穿透量,为PSA-H2系统提氢提供了较好的条件,保证了H2产品气的气质,目前H2产品气在线检测纯度在99.9%以上。

5.2 抽真空效果好且无吸附剂泄漏等

改造后,PSA-CO系统抽真空效果好——抽真空时,系统真空度由改造前的约-0.056 MPa提高至改造后的约-0.075 MPa,CO压缩机出口压力由改造前的0.53 MPa降至改造后的0.50 MPa,下降了30 kPa。同时,运行过程中对系统内排污导淋、真空泵前过滤器和CO压缩机入口过滤器等进行检查,没有粉尘排出(表明吸附剂无粉化或粉化程度很轻)和吸附剂泄漏。

5.3 CO压缩机段间水冷器内芯可连续使用

改造前CO压缩机段间水冷器内芯每运行3个月就需清理,甚至粉尘堵塞严重时需系统停车更换新的水冷器内芯;改造后,利用系统停车检修期间对关键设备进行检查,尤其是CO压缩机段间水冷器内芯,其内芯翅片上没有灰尘,表明干式布袋除尘器除尘效果好,水冷器内芯可连续使用,减少了人工吹除和水冷器内芯备件费用。

5.4 效益分析

(1)安全效益。PSA-CO系统吸附剂粉化问题得到有效控制后,CO压缩机各段阻力有效降低,避免了因CO压缩机各段出口温度恶化造成的系统停车,保障了系统的安全、稳定运行。

(2)经济效益。改造后,CO产品气气量增加约500 m3/h,按全年满负荷运行8 000 h、CO产品气价格1元/m3计,全年可增收约400万元;每年可减少CO压缩机水冷器内芯更换2台次,全年节约备件和检修费用约30万元;改造前程控阀研磨维护最少2次/a,改造后可减少至1次/a,减少了维护工作量等,表明PSA-CO系统程控阀的使用寿命大大延长。

6 结束语

安化公司200 kt/a煤制乙二醇装置自投运以来,不断追求安全、稳定、长周期、高负荷、优质运行,针对制约CO产品气气量和气质提升的PSA-CO系统吸附剂粉化问题,通过生产中的不断摸索与总结,采取了一系列优化改造措施,尤其是无氧状态下吸附剂卸出处理、吸附塔修复以及利用干式布袋除尘器对气体中夹带的粉尘予以脱除等,解决了乙二醇装置安全、稳定、高负荷运行中的瓶颈问题,并在吸附剂的使用、保护以及粉化问题处理方面积累了宝贵经验。改造后,PSA系统CO产品气、H2产品气的气量和气质均得到显著提升,乙二醇装置负荷由90%提升至100%,取得了良好的效益。