盾尾密封系统尾刷磨损特性仿真分析*

孙开欣,郑康泰,钭 靖,赵 威,王 森,孙 伟,王林涛

(大连理工大学机械工程学院,辽宁 大连 116023)

0 引言

盾构机是用于穿山涉水的隧道掘进工程的大型装备,盾构机的盾代表的是与盾牌形状类似的盾构机刀盘,有支护开挖面的意思,构代表的是构筑隧道,指的是管片衬砌结构的意思[1]。盾构机一般是在岩层、土体中工作,施工环境非常恶劣,一旦出现问题,将会造成极其严重甚至是灾难性的后果。例如2018年发生在广东的佛山轨道交通2号线事故,盾构机在掘进的过程中盾体内进水,地面坍塌,导致了生命财产的重大伤亡和损失;广州地铁3号线、5号线在施工过程中多次出现油脂压力不足、盾尾密封刷弹性失效的现象,盾尾密封未达到理想的效果,出现了严重的盾尾漏浆、涌沙,造成地表的大面积沉降[2-3]。可见盾构机在掘进过程中出现的问题不容小视。在众多安全问题中,盾尾密封泄露的风险最大,特别是在面对高水压的工作环境时,更加考验盾尾的密封能力,因此非常有必要开展盾尾密封性能的研究。

目前对于盾尾密封系统的研究,主要集中在油脂和盾尾密封刷两方面。在油脂方面,王德乾采用正交实验法进行了盾尾密封油脂的配方优化,所研制出的油脂有良好的抗水压密封性能和泵送性[4]。谢宇飞通过实验探究了增粘剂对油脂性能的影响,最终选取了综合效果最佳的增粘剂[5]。张合沛针对盾尾密封油脂的注入和控制方法进行了研究,提出了合理的控制策略[6]。在盾尾密封刷方面,李奕等针对传统盾尾刷承压能力差、难以抵抗塑性变形等问题,设计了一种新型盾尾刷,保证密封性能,减少传统盾尾刷的漏水漏浆现象[7]。杨梅针对因磨损而失去密封作用的盾尾密封刷,提出了一种容易安装拆卸的盾尾刷及施工技术,为盾尾刷的更换提供了一种新的思路[8]。魏林春设计了一套盾尾刷加载模拟实验装置,对不同盾尾间隙下的盾尾刷工作状态进行了研究[9]。以上研究主要关注点在于盾尾密封刷和盾尾密封油脂的自身特性,并没有关注导致盾尾密封刷在工作过程中产生的磨损对密封性能的影响,也没有根据盾尾密封系统的工作状态分析并发现盾尾刷磨损。

因此,本文基于某工程中所使用的盾构机的盾尾密封系统等效试验台建立仿真模型,研究不同磨损情况下的盾尾刷对油脂腔压力、油脂泄漏量的影响,构建磨损量与油脂腔压力、磨损量与油脂泄露量的关系,为盾尾刷磨损的监测与判断提供依据。

1 计算模型

1.1 盾尾密封系统

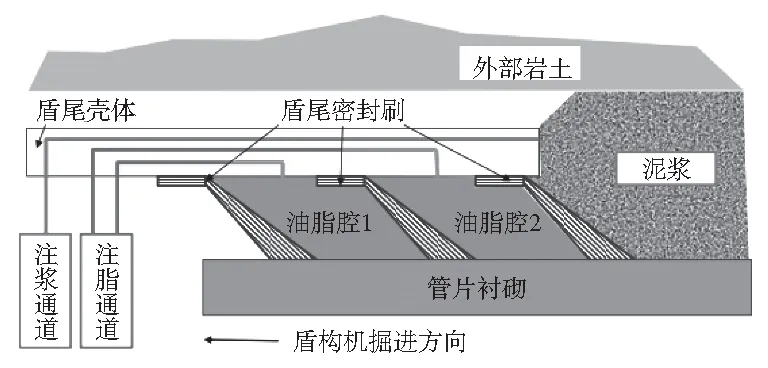

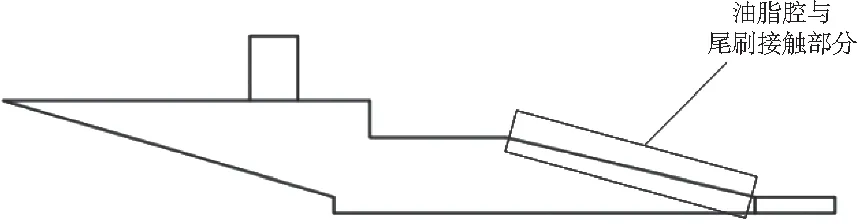

现如今大部分盾构机采用密封油脂和盾尾刷组成盾尾密封副的方式,利用螺钉连接在盾尾壳体上固定多道盾尾密封刷,在盾尾刷刷丝之间手动充填油脂,而油脂注入系统采用油脂泵通过分级流量阀将盾尾密封油脂注入各管道,使各道盾尾密封刷形成的空腔内充填为盾尾密封特制的油脂,形成类似橡胶圈的环形密封腔,以防止盾尾外部的水和泥浆进入盾构机内部,盾尾密封原理如图1所示。

图1 盾尾密封原理图

1.2 几何模型建立

基于图1所示的盾尾密封原理,建立了盾尾密封系统CFD仿真模型,如图2所示。

图2 盾尾密封流场仿真模型

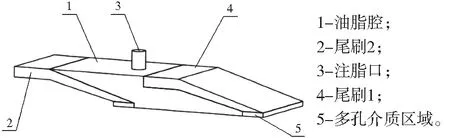

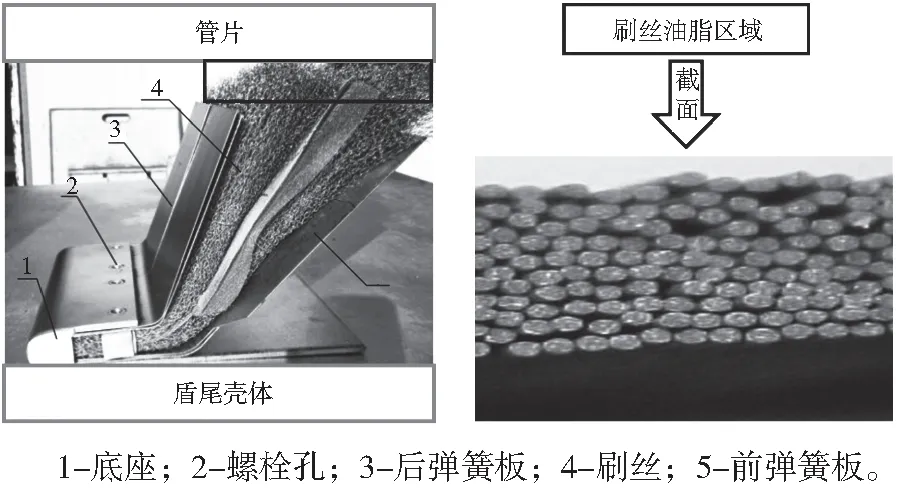

几何模型主要由两个盾尾密封刷、油脂腔、注脂口、多孔介质区域组成。盾尾密封刷由两块弹簧板、钢丝束组成,两块弹簧板将钢丝束夹在中间,通过螺栓孔固定在盾体上,盾尾密封刷尾部与管片相接触,最终在盾体与管片之间形成一道密封。如图3所示。盾尾密封刷尾部露出的钢丝束与管片接触之后,形成一道刷式密封,可以等效成多孔介质区域。

图3 盾尾密封刷实物图

1.3 流体动力学控制方程

对于油脂在盾尾密封系统油脂腔中的流动,应该满足能量守恒方程、动量守恒方程和质量守恒方程[10]:

(1)

(2)

(3)

1.4 多孔介质模型

FLUENT软件在设置多孔介质时,相当于给多孔介质方程添加了一个动量源相,包括惯性阻力和粘性阻力。

(4)

式中,第一项即为粘性阻力,第二项即为惯性阻力。其中,μ代表流体粘度,v代表速度,Dij、Cij是矩阵。使用系数代替矩阵得到:

(5)

ΔP=a·v2+b·v

(6)

式(5)、式(6)对比可知:

(7)

其中,Δn是多孔介质厚度,ρ是流体密度。

若只考虑粘性阻力效应的影响,可以得到线性化的达西模型:

(8)

1.5 边界条件设置

根据盾尾密封系统实际工作情况,设置对应的边界条件。

(1)入口边界设置。正常状态下油脂泵通过管道将密封油脂输送到油脂腔内,仿真时采用油脂腔注脂口压力作为入口的边界条件,压力值设置为定值2 bar。

(2)出口边界设置。由油脂腔泄露出来的油脂最终会流向泥浆腔,于是将油脂腔与泥浆腔的交界面设为压力出口,压力值设定为大气压力。

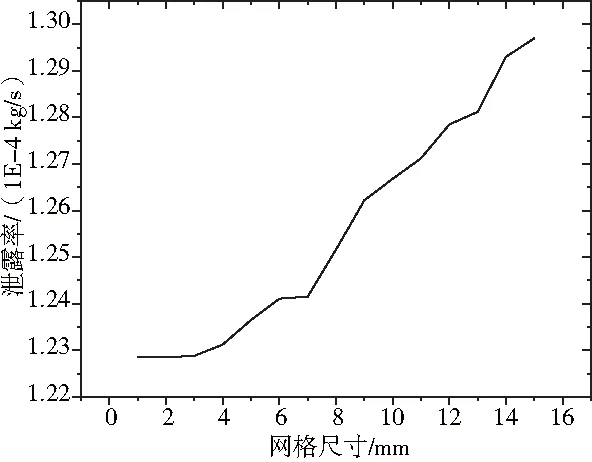

1.6 网格无关性验证

数值模拟作为一种近似求解方法,其可靠性验证是判断数值模拟结果可信度的重要方面,而网格数量对仿真模拟结果具有极大影响,所以需要分析不同网格数量下油脂的泄露情况,进行网格无关性验证,排除网格对仿真结果的影响[11]。

图4 不同网格尺寸下的油脂腔压力变化图

根据边界条件的设置,选取尺寸为1~15 mm的网格进行仿真,观察油脂泄漏情况,如图4所示。

由图4可以看出,网格尺寸由15 mm逐渐减小到1 mm的过程中,当网格尺寸为6 mm时,油脂腔压力变化程度显著减小,当网格尺寸为2 mm时,油脂腔压力基本不变。由此可以得出结论:网格尺寸为2 mm时,输出结果是可信的。

1.7 参数设置

当盾尾密封刷发生磨损时,尾刷尾部露出的刷丝对于油脂的阻碍作用降低,油脂更加容易流出油脂腔。露出的刷丝形成的区域为多孔介质,对油脂的阻碍作用可以用多孔介质的粘性阻力和惯性阻力来描述。多孔介质参数设定为惯性阻力系数 1.6E8,粘性阻力系数2.86E5[12]。

尾刷磨损会使尾刷对油脂的阻碍作用降低,而多孔介质参数随尾刷磨损的变化规律未知,故通过增大多孔介质区域厚度的方式,降低尾刷的阻碍作用,等效于尾刷的磨损。初次安装情况下盾尾密封刷与管片相接触所形成的刷丝间隙为5~10 mm,尾刷的磨损量至40 mm时密封性已基本失效,由此设定尾刷磨损量的变化范围为5~40 mm。

2 仿真分析

2.1 油脂腔压力变化规律

对于无磨损的情况下,盾尾密封系统油脂腔的压强分布云图如图5所示。

图5 无磨损情况下的油脂腔压力分布云图

在注脂口压强为2 bar的情况下,由于注脂过程中压降的存在,油脂腔内的平均压强为184509 Pa。盾尾密封刷的两侧分别和油脂与泥浆接触,油脂腔的作用是支撑盾尾密封刷,使其能够承受泥浆腔的压力,实现两侧的压力平衡,所以对于油脂腔内压强的判定应该关注与盾尾密封刷接触的部分,如图6所示。

图6 油脂腔与盾尾刷接触部分

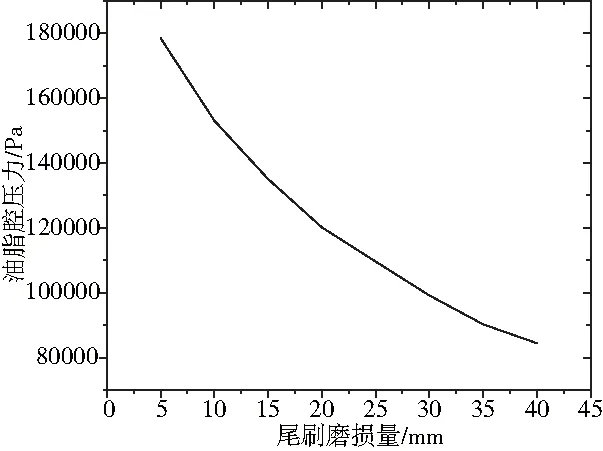

图7 不同尾刷磨损量下的油脂腔压力变化

设置该接触部分为监视面,并将监视面上的平均压力设置为输出参数,将盾尾刷磨损量设置为输入参数,使用Ansys进行参数化仿真,最终得出不同盾尾刷磨损状态下的油脂腔内压力变化情况,如图7所示。

2.2 油脂泄漏量变化规律

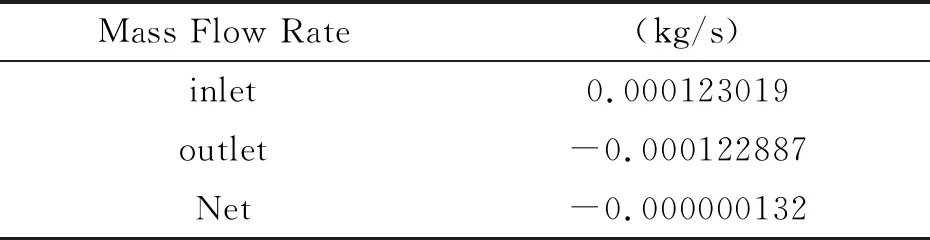

对于无磨损的情况下,通过仿真得到的油脂泄露情况如表1所示。

表1 质量流动率计算结果

可得到入口流量约为0.02741 kg/s,出口流量约为0.000122887 kg/s,误差为0.000000132 kg/s(约为1.01%),在允许范围之内,结果合理可信。即在注脂口压强为2 bar、尾刷无磨损的情况下,油脂泄露率约为1.22887E-4 kg/s。设置出口质量流动率为输出参数,将盾尾刷磨损量设置为输入参数,使用Ansys进行参数化仿真,最终得出不同盾尾刷磨损状态下的油脂泄漏率变化情况,如图8所示。

图8 不同尾刷磨损量下的油脂泄露率变化

2.3 仿真结果分析

盾尾密封刷的磨损主要会引起油脂的泄露率和油脂腔内压强变化。随着盾尾密封刷的磨损量增大,密封油脂的泄漏率逐渐上升,油脂腔内的压强逐渐降低。因此,可以通过油脂腔内压强与油脂泄漏量变化情况,推测尾刷的磨损程度,从而间接实现对尾刷磨损情况的监测。

理想情况下盾尾密封刷露出的刷丝在安装之后所形成的缝隙厚度为10 mm,当露出的刷丝磨损完之后,盾尾刷的前后弹簧板会与管片相接触摩擦,不但严重影响盾尾刷的密封性能,还可能会损坏管片。结合仿真结果可以知道:当油脂腔内压强下降为初始压强的75%时,盾尾刷已经磨损失去密封能力,需要及时更换。当油脂泄漏率持续升高达到初始泄漏率的3倍以上时,盾尾刷已经磨损失去密封能力,需要及时更换。

3 结论

针对盾尾密封刷产生的磨损现象,本文分析了密封刷磨损对油脂腔压力的影响规律和对油脂泄漏的影响规律,最终得到如下结论:

1)密封油脂的泄漏率与盾尾刷磨损程度呈正相关。即尾刷磨损程度越大,密封油脂的最终泄漏总量越大。

2)油脂腔腔内压力值与盾尾刷的磨损程度呈正相关。即尾刷磨损程度越大,油脂开始泄漏时的油脂腔腔内压力值越小。

3)当油脂腔内压强下降为初始压强的75%时,盾尾刷已经磨损失去密封能力,需要及时更换。

4)当油脂泄漏率持续升高达到初始泄漏率的3倍以上时,盾尾刷已经磨损失去密封能力,需要及时更换。