多因素综合作用下高寒地区输油管道剩余寿命的预测

张 维

(湖南铁道职业技术学院,湖南 株洲 412000)

原油中含有大量的 CO2、H2S、SO2、酸碱盐、固体沉淀物等,它们具有极强的腐蚀性,能引起管道内壁的电化学腐蚀和化学腐蚀,造成管道内壁的点蚀和坑蚀,严重时会使管壁变薄、产生裂纹,从而造成管道损坏失效[1]。高寒地区因地形和环境特殊,如若发生管道腐蚀开裂较难及时发现。因此,为保证管道的正常运行,必须对含有内腐蚀的高寒地区输油管道进行剩余寿命的预测和估算。

在高寒地区,对含有内腐蚀缺陷的输油管道进行剩余强度评估和剩余寿命预测可以防止由于管道腐蚀而引起的爆管事故,可以防止由于管道打压试验而引起的停工停产,也能防止由于过早更换管道而产生的巨大成本。早在20世纪70年代初期,美国、英国等发达国家就对管道腐蚀剩余强度评价进行了研究工作,颁布了如ASME B31G,CSA-Z184-M86[2]等与管道腐蚀剩余强度评价相关的标准与规范。利用上述标准与方法可以对含体积型腐蚀缺陷管体的完整性进行半经验定量地分析,能够对其剩余承压强度进行预测,对其是否可以继续安全地使用或采取降压措施做出相应的判断。由于有限元方法能较好的反映实际工况,因此,在我国,目前已有许多人将有限元分析方法用于管道剩余强度的计算,但这些研究大都针对的是单一因素,而实际上,管道缺陷处的等效应力往往是由多因素共同影响作用的。

文章将结合高寒地区管道的施工和敷设环境,利用 ANSYS有限元仿真软件对含有内腐蚀缺陷输油管道进行分析,建立含有内腐蚀缺陷的高寒地区管道模型,分析多因素在管道缺陷处的综合影响,计算管道的失效压力,结合理论寿命预测公式对管道的剩余寿命进行计算。

1 物理模型

在高寒地区,管线敷设分为地下敷设、地面敷设和支架敷设三种。沿线敷设时,约有一半长度采用的时地下敷设,这部分管段附近的土壤温度变化不大;而另一半采用地上支架敷设,这部分管道的周围气温变化范围最大可达到66 ℃[3]。因此,管道本身和管基将在产生差异性热应力,管道自身的重量、管道周围土壤的应力、管道内流体运行的压力和集中约束等也会对管道造成一定的载荷作用[4]。

目前,在高寒地区,一般选用尺寸为1 220 mm×14.3 mm 的管材,管材采用API 5LX标准中的高强度、耐低温的X70钢,其性能数据见表1。

表1 管道性能数据

文章所选用的仿真流体是原油,在仿真过程中综合考虑了原油的物理性质,如密度、黏度等。已知原油的标准密度ρ20(即原油的密度在 20 ℃下是849.24 kg·m-3),则温度为t时的原油密度,可以利用公式(1)来求得:

式中:ρt—温度为t时的原油密度,g·cm-3;

ρ20—温度为 20 ℃时原油密度,g·cm-3;

γ—原油密度的温度系数,其值取 0.000 61。

运动黏度可由公式(2)计算:

式中:v—运动黏度,m2·s-1;

T—温度,℃;

u—黏温指数,1/℃,取值范围0.01~0.03。

文章数据以阿拉加斯高寒地区的管道为基准。采用3.1 m·s-1的流速输油,全程密闭输送不加热,利用管道内部流体沿程摩擦所产生的热量,使沿线的油品温度维持在 60 ℃左右[5]。通过式(1)(2)计算可得到在60 ℃时原油:密度为849.216 kg·m-3,运动黏度为7.068×10-5m2·s-1,动力黏度为6.002×10-2kg·(m·s)-1。

在管道仿真材料设置时,由于考虑到材料的非线性变化,采用了一种双线性弹塑性模型,因此需要对管材的屈服强度和正切模量参数(Tangent modulus)进行设置[6]。文章选用的X70钢材其切线模量为 934 MPa。

2 管道剩余强度分析

含内腐蚀管道的剩余强度分析是指在正常的工作压力下,具有内腐蚀缺陷的管道是否能够在满足管道安全可靠要求的前提下继续运行。但由于管道周边环境、输送介质的流速、管内的压力以及腐蚀区域的尺寸大小等因素,都会影响到管道缺陷处的局部应力,当管道在各种载荷作用下时会在缺陷处出现应力集中,当产生的应力超出了管道的极限强度时,就会出现穿孔、破裂等现象,使管道无法正常运行下去。对含有内腐蚀缺陷的输油管道进行剩余强度的分析,它既能够对腐蚀导致的泄漏、裂管、爆裂等事故的产生一定的预警作用,同时也可以尽量减少由于频繁更换管道而带来的经济浪费。一般选用的方法有以下两种。

1)AMSE B31G标准方法

失效压力[7]的计算公式为:

式中:Pf—管道剩余强度,MPa;

D—管道外径,mm;

t—管道壁厚,mm;

d—腐蚀缺陷深度,mm;

l—腐蚀缺陷长度,mm;

M—膨胀系数;

2)有限元分析法

随着 ANSYS有限元分析方法在工程上的广泛应用,许多学者都开始采用这种非线性有限元方法来研究管道缺陷之间的相互作用对管道剩余强度的影响[8]。这种方法不仅可以模拟管道内复杂的腐蚀状态,又能同时考虑各种载荷的耦合作用,使模型更加接近实际,从而提高了模拟结果的准确性。在选用有限元方法分析时,材料失效准则、有限元模型假设、模型参数等都会对结果的准确性产生直接影响。

文章选用的是 ANSYS有限元分析法来对含有内腐蚀缺陷输油管道的剩余强度进行分析。

2.1 仿真模型的建立

文章在应用 ANSYS有限元方法对管道进行受力分析前,假定:①建模时考虑流体内压对管道内壁的作用以及两端的固定约束作用;②在高寒地区,考虑环境温度的影响;③埋地管道周围管土的相互作用较为复杂[9],但与其他因素相比其影响较小,因此,建模时不考虑周围土壤对管外壁的作用;④管道的腐蚀缺陷只对缺陷附近的管道应力产生影响,所有仅分析具有内腐蚀缺陷的管段。基于上述假设及前提,建立了以下仿真模型。

2.1.1 仿真模型的基本信息

1)管道基本信息。选取仿真计算管道的长度为20 m,管道壁厚0.014 3 m,管径1.22 m,保温层厚度0.1 m。根据ASME B31G—2009来确定内腐蚀的尺寸:缺陷的最大许可深度可设为公称壁厚的80%。如缺陷深度未达到公称壁厚的10%,此时可不用考虑缺陷的存在[10]。

2)边界条件的设置。对管道内部进行填充,并命名为Fluid,将原有的Solid重命名为Pipe,保温层命名为 Wall。流体域入口设置为 inlet,出口为outlet。

图1 管道仿真模型

2.1.2 网格划分

1)内部流体的网格划分:对流体进行网格划分时要对管壁和保温层进行抑制,同时,还应注意对内腐蚀处的网格进行加密。

2)管道和保温层的网格划分:划分管壁和保温层的网格之前,应先对流体进行抑制,然后在 Model模块下进行网格划分。为了便于后期载荷的加载和结果的区分,在网格划分完后,还需要对有关面进行命名。将保温层的外壁面命名为Wall-outer。为了进行流体压力数据传输,需选择一个管道内壁面,将其命名为Pipe-Fluid。管道两端端面则分别命名为Pipe-in和 Pipe-out,保温层两端的端面分别命名为Wall-in 和 Wall-out。

2.1.3 边界条件的加载

文章案例采用热流固耦合方法进行模拟计算,一共要用到 Fluent、Steady-State Thermal和 Static Structure三个模块来完成流场、流体温度场、固体温度场和固体热应力的计算,这三个模块之间通过数据传输线相连。

边界条件的设置主要包含了内部流体和外部固体的边界条件加载。进行内部流体边界条件设置时,入口选择速度入口,也就是 Velocity-inlet,出口选择压力出口,即Pressure-outlet。

2.2 失效准则

文章选用 ANSYS软件后处理中的等效应力(Von Mises)模块,来对管道腐蚀区的最大等效应力进行分析。选用材料力学第四强度理论作为失效准则,也就是当管道腐蚀区的最大等效应力超过管道材料的屈服强度时,即认为该管道极大可能会失效[11]。在三维主应力空间上,Von Mises[12]条件表述为:

式中:σv—屈服应力,MPa;

σ1、σ2、σ3—分别为x、y、z方向上的主应力,MPa。

2.3 仿真结果分析

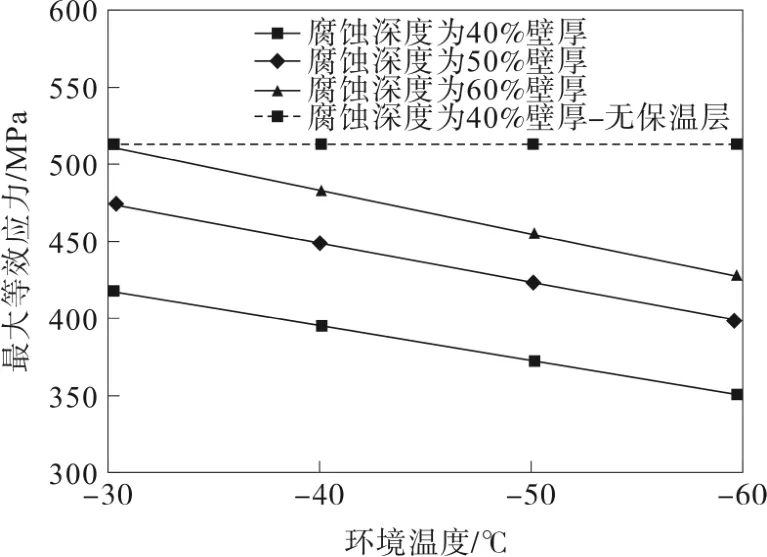

由图2可知,腐蚀处的最大等效应力随着环境温度的降低逐渐减小。对比有保温层管道与无保温层管道最大等效应力可知保温层在低温条件下,对管道起到了一定的保护作用,并且保温层越厚,对管道的保护作用越大。

图2 环境温度和最大等效应力的关系

由图3可知,当流体流速的变化时,管道的最大等效应力几乎没有改变。这主要是由于仿真分析时,流体对象为纯流体,在湍流状态下,其流场的速度分布变化很小。然而,这并不能否认流体的流速在化学腐蚀过程中的重要作用。因为原油中含有颗粒杂质,颗粒本身会对管道造成一定的冲击,不同的流速会影响到颗粒的运动,也会影响到原油中腐蚀成分之间的分布,导致腐蚀速度快慢不一,从而最终使管道的剩余使用寿命受到影响。

图3 流速与最大等效应力的关系

由图4可知,腐蚀区最大等效应力随管道内部压力的增大而增大。且腐蚀深度越大,内压的作用更为明显,这说明由管道流体运行产生的内压对腐蚀区的应力作用是不容忽视的。

图4 内压和最大等效应力的关系

不同的腐蚀尺寸参数对管道的最大应力数值与分布有不同的影响。从图5可看出,管道腐蚀区的最大应力随着腐蚀深度的加深而呈线性增加,其影响效果是显著的。

图5 腐蚀深度和最大等效应力的关系

从图6可看出,当腐蚀坑的轴向长度增加时,管道腐蚀区的最大等效应力值也随之增加,但相对腐蚀深度的变化而言,其变化幅度较小;当腐蚀坑的径向长度增加时,腐蚀区最大等效应力几乎没有变化。

图6 轴向长度/径向长度和最大等效应力的关系

综上所述,在保持腐蚀区参数不变时,腐蚀区最大等效应力随管道内压的增加而呈上升趋势;不随流体的流速发生改变;随环境温度的降低而下降。在保持其他参数不变时,对腐蚀区最大等效应力的影响效果依次为:腐蚀深度>轴向长度>径向长度,同时仿真结果显示,该模型的最大等效应力值不会随着参数的改变而线性地发生变化,这说明了理论计算公式地应用范围是有限地,也凸显了有限元仿真方法的优势。

3 管道剩余寿命的预测

剩余寿命预测对于管道安全状况的衡量和维修策略的制定具有十分重要的意义。根据上述仿真分析结果可以看出,腐蚀深度是影响管道失效的最关键因素,故可通过有限元分析法来计算在不同腐蚀深度下的管道失效压力。即逐步增大腐蚀深度的尺寸,当管道腐蚀区所受的最大等效应力值大于485 MPa(管道的屈服强度)时,此时的腐蚀深度尺寸为管道允许的最大腐蚀深度。分析结果如图7所示:当最大等效应力接近于屈服强度时,腐蚀深度约为9 mm。

图7 腐蚀坑直径与最大等效应力的关系

得到极限腐蚀深度时管道失效压力的步骤为:①将根据ASME B31G计算出的安全工作压力值作为仿真分析时的初始工作内压。②将初始工作压力下所分析得到的最大等效应力值与管道的屈服强度进行比较。③当仿真分析得到的腐蚀区最大等效应力值比屈服强度大时,则用现阶段仿真的压力值减去相应的差值作为下一步仿真的初始压力;反之,当仿真分析得到的腐蚀区最大等效应力值比屈服强度小时,则用现阶段仿真的压力值加上相应的差值作为下一步仿真的初始压力,来实现初始工作压力的调整。④反复调整工作压力值,直到分析得到腐蚀区最大等效应力值与屈服强度之差在5%之内时,可认为,此时对应的压力值就是该工况下管道所能承受的最大内压,即管道的失效压力值。根据以上步骤,采用有限元方法分析得到,当管道腐蚀缺陷深度为9 mm时,管道的失效压力为10 MPa。

图8 失效压力仿真计算流程

计算含内腐蚀管道的剩余使用寿命经验[13]公式如下:

式中:tr—管道已使用年限,a;

k—校正系数,值取0.85[13];

δs—管道临界壁厚(达到屈服强度时的腐蚀壁厚),mm;

SM—安全余量,其值等于计算失效压力与屈服压力的比值减去最大操作压力与屈服压力的比值;

t—管道公称壁厚,mm;

GR—腐蚀速率,mm·a-1;

ts—管道剩余寿命;

td—管道设计使用寿命。

管道的各项性能参数通过上述仿真分析已知,在腐蚀速率为0.048 mm·a-1,腐蚀厚度9 mm时,通过式(6)计算出管道的已使用年限为36.76年。在已知管道设计使用寿命时,通过式(7)就能够快速得到管道在任意壁厚下所对应的剩余使用寿命。

4 结 论

1)采用ANSYS-Workbench软件对含有内腐蚀缺陷的高寒地区管道进行了建模,并对其腐蚀缺陷处所受的等效应力与各因素之间的关系进行了比较分析。结合剩余寿命预测经验公式,对含有内腐蚀缺陷的高寒地区管道进行了剩余寿命估算,这对制定高寒地区管道的检修和换管计划提供了一定参考价值。

2)文章结合有限元分析法和经验公式,完成了对管道剩余使用寿命的预测,但仿真分析的环境是纯流体,而实际运行的原油管道中往往会存在颗粒等杂质,这些杂质在流动过程中,会影响管道的内腐蚀速度。因此,若要实现更为精准的预测,还需进行大量的现场检测和实验数据。