卫生陶瓷制造中高压树脂模具的应用测试

陈泽峰

(佛山市恒洁卫浴有限公司,佛山 528137)

1 前言

高压注浆工艺是压力注浆成形工艺的一种,主要被应用于各种大型陶瓷卫浴的生产过程,从具体的操作性质上分析,高压注浆属于压滤过程,它依靠对模具施加足够的压力,将液体渗析出来。在实施高压注浆过程中,需要一种具有良好过滤性的模具,因此采用高压注浆制作卫生陶瓷用品的厂家会选择多孔树脂模具,在制作卫生陶瓷过程中,生产人员对泥浆施加压力,让水分快速向模型扩散、渗透、贯穿和排除,得到拥有良好厚度和理想强度的坯件,模具的材质和性能在此过程中成为决定坯件厚度和强度的关键,所以在卫生陶瓷生产中开展树脂模具的检测分析就十分重要。

2 树脂模具的优势和要求

传统注浆成形工艺一般选用石膏模具制作坯件,石膏模具的表面光滑度低,粗糙且不耐用,在陶瓷用品的制作难以制作出质量佳、美观度高的成品。为了提升卫生陶瓷的美观度和耐用度。部分厂商会选择以电镀铜的做法增加模具表面的光滑度,在石膏模具镀铜后,表面的光滑度会得到提高,这种铜镀模具更耐用,成品的质量也更好。但铜镀模具的制作工期过长,需要投入的人力成本和经济成本更高,且卫生陶瓷为生活用品,使用铜镀模具可能导致重金属和酸性气体残留在坯件内,对购置卫生陶瓷用品的消费者造成身体健康上的影响[1]。

为了确保注浆成形的过程更高效、成品更绿色健康、投入成本更低廉,当前陶瓷厂家开始广泛选择树脂模具作为生产卫生陶瓷的主要模具。和石膏模具、铜镀模具相比,树脂模具的优势性明显,在模具硬度上,树脂模具优于石膏模具,所以其耐用性要远强于石膏模具,且因为其材质是树脂,所以不会出现石膏一样的掉粉问题。且树脂模具也不像铜镀模具一般含有金属,对消费者的健康影响较小,并且省去电镀环节后,需要投入的人力成本和经济成本也更低。

树脂模具对于温度较为敏感,要求模具材料和构件的热膨胀系数尽量达成一致,如果无法保证构件匹配,那么最终生产的卫生陶瓷可能会发生严重变形,且尺寸的稳定性会非常差,因此好的树脂模具,要求模具表面要足够光滑平整,生产人员在翻模过程中需注意检查模具的密实程度,注意模具有无裂缝和针眼,如果模具存在裂缝和针眼,就有高概率引起陶瓷成品的开裂,让产品质量受到严重影响。除了温度外,模具还要有足够的刚度和强度,如洗面器、大便器等卫生陶瓷制品的重量较大,对模具的承重要求较高,所以树脂模具要具备承受自重、制件重量、生产震动和活载荷的组合作用。

最后,树脂的耐热性相比材料较差,易在加热固化阶段发生起拱和变形问题,影响产品质量,因此在选择树脂模具时要注意查看材料构成,含水率大的树脂容易收缩变形,会对陶瓷成品的质量造成影响,树脂的受力节点结合不严,容易在高压状态下产生位移变形,树脂过薄容易鼓泡,以上等问题要会对陶瓷成品带来质量影响。所以在树脂材料选择时,要注意材料的热传导性和热稳定性,树脂模具必须要有足够理想的耐热性,才能避免因为加热而出现固化变形,影响到卫生陶瓷制品的最终质量[2]。

3 树脂模具的结构与制作

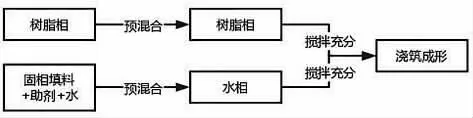

用于高压注浆的树脂模具在结构上分成树脂层、填充保护层、填充层等三层,树脂层由树脂组成,填充保护层和填充层由石头和水泥组成,树脂模具的具体工艺流程如图1所示。

图1 树脂模具的制备流程

在树脂模具的制作中,生产人员首先各种固化剂、稀释剂和乳状树脂聚合物进行均匀且充分的搅拌,然后预埋设导水细管,并将流动性较为出色的乳状浆料向母模进行注入,通过室温作用,注入的乳状浆料充分发生聚合反应,逐渐固化,最终成为了拥有均匀分布微孔的塑料模,将塑料模用机械加工进行处理,得到最后的成品,即高压注浆模具[3]。

整个过程中对制备工艺要求甚高,如果操作不当会导致大量不规则气孔的出现,这些气孔不仅会影响树脂模具的外观,且会对树脂模具的使用寿命造成影响。树脂模具的质量好坏和操作方式有密切关联,在制备树脂模具的过程中,生产人员要注意搅拌的力度、温度控制以及填料用量等等[4]。温度控制是树脂模具制备中的关键点,树脂模具的材料形成和温度的关联较大,为让物料能够具备流动性,且同时还能够利于反应的发生和进行,生产人员就要严格必须保证室温的合理性,如果温度控制不当,会导致模具的气孔过大,在注浆过程中,泥浆就会渗透到模具内,对模具的使用寿命带来严重损害[5]。除了温度控制外,搅拌亦是生产人员需要重视的环境,由于表面活性剂对于乳液只有稳定而无分散作用,所以水并不会因为表面活性剂的加入而分散到树脂中,加之树脂材料的粘度极大,更降低了水的分散度。为了实现液体的良好分散,生产人员必须采用强力搅拌的手法促进液体在物料体系内分散开。模具的孔结构和孔数量均由搅拌的充分度与均匀性决定,生产人员的搅拌越充分、越均匀,孔结构和孔数量越理想[6]。

4 树脂模具的物理性能应用测试与成分检测

为测试树脂模具的物理性能,随机从生产一线抽取3份样本,对样本的主要性能指标加以检测,最后的结果如表1所示。

从表1所示的数据可以发现,树脂模具的气孔率平均值、吸水率、体积密度和抗折强度的平均值分别在36.16%、32.48%、1.11g/cm3和8.66MPa。

表1 树脂模具的物理性能

用液相色谱对树脂模具进行化学组成测试,色谱选择规格100mm×3.0mm,2.6μm的苯基色谱柱,测定中的流速为0.5mL/min,柱温40℃,进样量2μL。质谱选择正离子模式,离子源温度为500℃,建立MS/MS谱库,在针泵下直接进样,配制好所有目标物的单标准溶液,选用针泵直接进样,在确定了树脂模具样品的母离子以及子离子的质荷比后,对去簇电压和碰撞能量等参数进行优化处理,最终建立树脂模具的MRM分析方式,并用溶剂对树脂模具的成分进行提取,观察提取效果,结果如表2所示。

表2 树脂模具的化学组成(%)

从表2可见,树脂模具的主要成分是有机树脂和无机填料,前者与后者的比例为36:64,在陶瓷制品的生产中,比较常见的有机树脂有两种,一种是丙烯酸酯类树脂,另一种是环氧树脂,丙烯酸酯类树脂根据自身的结构和成膜机理,一般被分为热塑性丙烯酸酯类树脂和热固性丙烯酸酯类树脂。丙烯酸酯类树脂的耐光性较好,且老化较慢,使用寿命较长。热塑性丙烯酸酯类树脂的干燥快、耐水性好,在高压注浆过程因为水泥渗透造成制品质量问题的几率较少,热塑性丙烯酸酯类树脂的结构带有官能团,耐温性较好,模具材料和构件的热膨胀系数达成一致的概率较高,不容易出现变形问题[7]。环氧树脂的结构带有至少两个环氧基团的有机高分子化合物,它的耐温性、耐水性相对不如丙烯酸酯类树脂,但其制造周期短、成本相比丙烯酸酯类树脂更低,除性价比的优势外,环氧树脂模具的重量也比丙烯酸酯类树脂模具更轻,且材料的来源相当充分,模具的设计不能只考虑到刚度和强度,还要站在生产运营的角度综合性思考模具的运输方便性、可加工性、维护成本等,环氧树脂模的成本低,比之丙烯酸酯类树脂也更易于加工,另外其老化性能虽然不如丙烯酸酯类树脂,但维护和维修都更加方便,可以通过人为检修的方式延长模具的使用寿命,所以一般的树脂模具都是选用环氧树脂[8]。

树脂模具的填料有无机填料和有机聚合物填料之分,无机填料的价格相比有机聚合物填料更低,且对减少收缩的效果也比有机聚合物填料更明显,所以树脂模具一般选用无机填料。但无机填料对于高压注浆成形中的料浆流动性会带来负面作用,用量过高会阻碍料浆流动,影响生产,故对于无机填料要尽可能克制使用[9]。

5 树脂模具高压注浆测试

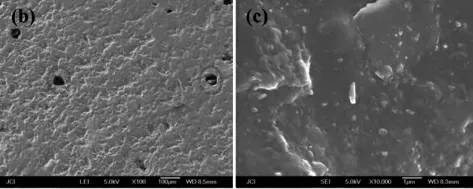

根据SEM测试结果获得树脂模具的断面图,从图2和图3可见,

图2 树脂模具表面

图3 树脂模具断面

从图2和图3中可见发现,树脂模具的断面是多气孔状,树脂模具的表面光滑度很高,但依然会有气孔,在高压注浆过程中,这些气孔导致了泥浆进入树脂膜,影响到了模具的使用寿命。为了避免泥浆渗透树脂膜内部的现象出现,应当注意在高压注浆成形时的温度、搅拌速度控制,以保证模具的正常使用,避免模具老化过快。

6 结语

为了节约不断上涨的陶瓷成本,当前的卫生陶瓷制品在生产中多采用高压成形技术。高压成形技术通常选择树脂材料制备模具。为了保障树脂模具的规范和性能指标的合理,对树脂模具进行了检测,从检测结果来看,高压树脂模具的物理性能较为理想,适用于高压注浆成形。但是,这类模具的表面存在气孔,在注浆中容易导致水泥的渗透,影响到模具使用寿命,所以需要注意对树脂模具的按时清洗,避免发生老化过快,导致模具成本暴增的问题。