合金元素对Q345 钢表面Cu 基熔覆层组织及性能的影响*

张广成, 邬正堃, 雷龙宇, 李继红

(1. 西安航天动力机械有限公司, 西安 710025; 2. 中国航天科工集团第六研究院210 所,西安 710065; 3. 西安理工大学 材料科学与工程学院, 西安 710048)

0 前 言

现代工业技术的迅猛发展, 对大型机械的服役强度、 运转速度和适应服役环境的能力等都有了较高的要求[1-2]。 Q345 钢是目前较为常用的一种低碳结构钢, 具有较高的强度、 塑性和优良的焊接性能, 广泛应用于各个工业领域。 但Q345钢的耐磨性较差, 在服役过程中表面极易产生磨损, 从而降低构件的服役寿命。 因此, 为了优化Q345 钢构件的服役性能, 对其进行表面改性已成为研究热点。 铜合金具有良好的导热性和耐磨性, 利用铜合金对钢进行表面改性制得的铜/钢复合材料兼备两种材料的优势, 既能满足强度的要求, 同时也能大大降低构件因烧伤、 磨损等引起的失效, 从而提高材料的经济效益[3-5]。

目前, 常见的表面改性方法主要有电镀、 喷涂、 激光熔覆和电弧熔覆等。 其中激光熔覆是利用高能量密度的激光束作为热源熔化金属粉末,从而在基材表面形成熔覆层的一种表面改性方法。与电镀和喷涂相比, 激光熔覆方法具有热量集中、热影响区小、 基材变形小、 界面结合强度高等优点, 受到国内外学者的重点关注和研究[6-8]。 缪喆宇等[9]利用激光熔覆技术在Q235 钢上制备了铜基耐磨耐蚀层, 发现在最佳激光熔覆工艺参数(功率1 000 W、 扫描速率1 000 mm/min) 下, 熔覆层表面组织以铜基体和Fe8CuS 相为主。 孔耀等[10]在Q235 钢表面制备了铜基合金激光熔覆层, 研究发现, 熔覆层与基体之间达到了较好的冶金结合,熔覆层主要由富铜Cu (Ni,Fe)固溶体和富铁Ni(Cr,Mo,Fe)固溶体组成。

但激光熔覆存在生产效率低、 设备昂贵等缺点, 且铜对激光的反射率较高, 熔覆层容易产生各种缺陷。 与激光熔覆方法相比, 电弧熔覆具有生产效率高、 操作简单、 成本低廉等特点, 受到了越来越多学者的关注。 Wan 等[11]利用TIG 沉积方法在碳钢上制备了Cu-Fe 复合熔覆层, 结果表明, 熔覆层中富铁相主要存在球状、 树枝状和带状三种分布形态, 同时所有试样在剪切试验中均断裂在熔覆层内, 表明铜/钢界面的冶金结合情况较好。 Li 等[12]利用TIG 熔覆方法制备了铜基复合材料层, 研究了Ti 含量对熔覆层组织及耐磨性能的影响, 发现随着Ti 含量的增加, 熔覆层中原位生成的TiNTi2Cu 和TiN 增强相数量增加, 熔覆层硬度也随之增加, 最高达到410HV,结果表明, TiNTi2Cu 和TiN 增强相能够大大改善铜基熔覆层的耐磨性。 但上述研究均以合金粉末为制备原料, 制备工艺较为复杂, 且存在材料浪费严重、 生产效率不高等问题。

针对以上铜/钢复合材料制备过程中存在的问题, 本研究以熔覆效率高、 成分调整便捷的金属粉芯焊丝作为制备原料, 并采用钨极氩弧焊(gas tungsten arc welding, GTAW) 实现铜/钢复合材料的制备。 另外, 采用微观组织观察与力学性能检测相结合的方式对复合材料的性能进行表征, 建立成分-组织-性能之间的依存关系, 为优化铜/钢复合材料的制备工艺及原料提供一定的数据支撑。

1 材料与方法

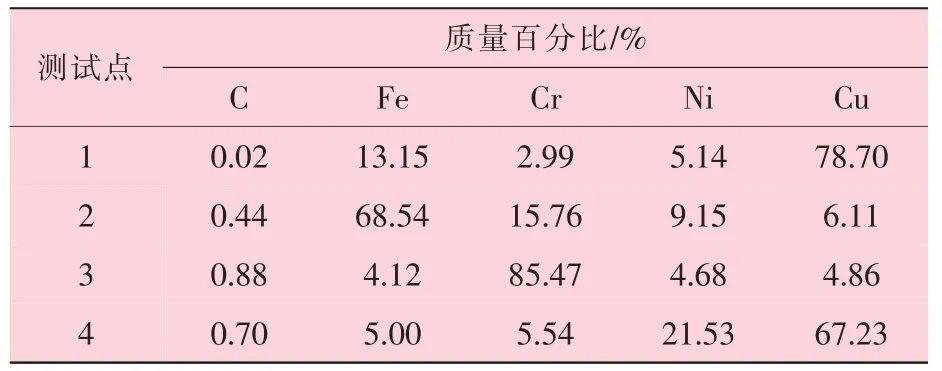

试验选用规格为200 mm×100 mm×10 mm 的Q345 钢板为基材, 在前期研究[13]基础上设计了两种不同成分的金属粉芯焊丝作为表面改性的熔覆材料, 焊丝的外皮均为7 mm×0.3 mm 的纯铜带, 通过拉拔制成直径1.5 mm 的金属粉芯焊丝,其填充率为24%~28%。 两种金属粉芯焊丝及Q345 基材的成分见表1, 其中, Ni 元素可以与Cu、 Fe 在熔融状态下无限互溶, 且不易形成金属间化合物, 是铜/钢过渡材料的首选元素; Cr元素不仅能对熔覆金属起到固溶强化的作用, 也能与少量的C 元素形成碳化物增强相, 有利于提高铜基熔覆层的耐磨性。 铜/钢复合材料制备如图1 所示, 采用Panasonic 焊机进行表面熔覆,焊接电流选择150~160 A, 保护气体为纯度99.99%的氩气, 气体流量为15~18 L/min。

图1 铜/钢复合材料制备示意图

表1 试验材料的化学成分

为了建立复合材料及熔覆层成分、 组织与性能之间的依存关系, 研究中结合微观组织观察与力学性能检测的方法。 采用5 g FeCl3+5 mL HCl+50 mL C2H5OH 的溶液对试样进行表面侵蚀, 并利用VEGA3 XMU 型扫描电子显微镜对熔覆试样的微观组织演化以及元素扩散情况进行表征; 另外, 采用HT-1000 摩擦磨损试验机对熔覆层表面的耐磨性进行评价。 其中, 试验过程中电机频率6.25 Hz、 试验载荷5 N,电机转速350 r/min, 试验时间40 min, 摩擦半径5 mm。 采用HVS-1000A 型显微维氏硬度计对熔覆层硬度进行表征, 试验加载0.98 N,试验点间距0.5 mm, 保荷时间15 s。

2 结果与讨论

2.1 微观形貌分析

图2 为两种焊丝制备的铜基熔覆层(以下分别简称为1#熔覆层和2#熔覆层) 的微观组织形貌, 可以发现二者微观形貌差别较大, 1#熔覆层主要由铜基体和大小不一的球状析出相组成, 析出相分布较为均匀(图2 (a) 与图2 (b)); 而2#熔覆层中的析出相主要呈棒状或细小的球状, 且主要分布于铜基体晶界处(图2 (c) 与图2(d))。

图2 熔覆层的微观形貌

前期研究中的XRD 分析表明, 在与本研究1#、 2#熔覆层成分类似的Cu-Ni-Cr-Fe-C熔覆层中, 基体为Cu-Fe-Ni-Cr 固溶体[13]。 结合两种熔覆层的EDS 点能谱分析结果 (见表2),可以认为1#熔覆层的基体也为Cu-Fe-Ni-Cr固溶体, 且Fe、 Cr 含量均高于其在Cu 中的室温溶解度, 这与GTAW 熔覆过程较快的冷却速率有关。 在较高的冷却速度下, 部分Fe、Cr 元素来不及从基体中析出, 从而固溶在Cu晶格中形成了过饱和固溶体, 这有利于产生较高的固溶强化效果。 1#熔覆层中的球状析出相为富Fe 相 (EDS 点2), 这与熔池凝固过程中的液相分离现象有关。 根据Cu-Fe 二元相图[14]及相关凝固理论可以认为, 受较高的冷却速率及熔池过冷度的影响, Cu-Fe 熔体在冷却过程中容易进入液相不混溶的间隙区域, 从而发生液相分离, 形成互不相溶的两种液相: L→L1 (Cu) +L2 (Fe)。 液相分离产生的富Fe 相对铜基体具有第二相强化作用, 将有利于提高熔覆层的硬度和耐磨性能。 另一方面, 考虑到本试验设计的金属粉芯焊丝中并没有加入Fe 元素, 因此, 可以断定熔覆层中Fe 元素来源于Q345 钢基材在熔覆过程中的熔化及成分扩散。

表2 熔覆层的EDS 测试结果

对于2#熔覆层, EDS 点3 的分析结果表明析出相为富Cr 相。 与Cu-Fe 体系类似, Cu-Cr体系也为难混溶体系, 因此铜基熔覆层中富Cr相的形成也与液相分离现象有关。 此外, 2#熔覆层的基体也为Cu-Fe-Ni-Cr 过饱和固溶体(EDS点4), 与1#熔覆层相似。

2.2 界面元素扩散分析

为表征铜基熔覆层与基体之间的界面结合情况, 分析异质界面间的元素扩散特点, 利用SEM和EDS 对1#和2#熔覆层的界面形貌及元素扩散情况进行了分析, 结果如图3 所示。 从图3 (a)、图3 (c) 中可以看出, 铜基熔覆层与Q345 钢基材之间的界面较清晰, 未发现裂纹、 未熔合等缺陷, 表明界面冶金结合效果良好。 由两种熔覆层界面处的EDS 线扫描能谱分析结果(见图3 (b)、图3 (d)) 可知, 从基体到熔覆层, Fe 元素逐渐减少, Cu、 Cr、 Ni 元素逐渐增多, 元素过渡较为平滑, 表明各元素在界面处发生了互扩散, 并在界面处形成了Cu-Fe 固溶体中间层, 使得铜/钢异质界面达到了充分的冶金结合, 有利于提高界面结合强度。 与2#熔覆层相比, 1#熔覆层中由基材扩散过来的Fe 元素较多, 从而会在1#熔覆层中形成较多的富Fe 相, 与图2 中熔覆层微观组织的分析结果一致。 两组熔覆层中Fe 元素扩散程度的差异与焊丝中Ni 元素含量的不同有关, Ni 可促进Fe 向Cu 中扩散, 因此Ni 含量较高的1#熔覆层中富Fe 相也较多, 与文献[15]的结果一致。

图3 熔覆层界面形貌及元素扩散情况

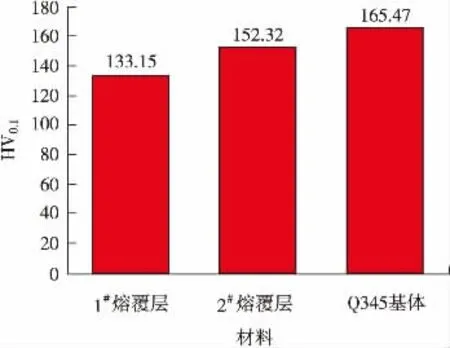

2.3 显微硬度分析

为了探究铜基熔覆层的力学性能, 对1#熔覆层、 2#熔覆层上表面和Q345 钢基材进行了硬度测试, 试验结果如图4 所示。 从图4 可以看出, 两种铜基熔覆层的平均显微硬度均接近Q345 钢基材, 表明焊丝中加入的C、 Cr、 Ni 元素能够在一定程度上提高熔覆层的微区强度。 焊丝中的C、 Cr、 Ni 元素和基材扩散的Fe 元素一方面固溶在Cu 中, 起到固溶强化作用; 另一方面在熔池凝固过程中形成析出相, 对熔覆层起第二相强化作用。 两种强化机制共同作用提高了铜基熔覆层的硬度。 另外, 两种铜基熔覆层的硬度存在差异, 这与其微观结构的不同有关。 1#熔覆层中的析出相主要为粗大的富Fe 相, 而2#熔覆层中主要为细小的富Cr 相。 2#熔覆层的显微硬度高于1#熔覆层, 这说明相比粗大的富Fe 相,细小富Cr 相对位错运动的阻碍能力更强, 对铜基体的强化效果更好。

图4 熔覆层和基材的硬度试验结果

2.4 摩擦磨损性能分析

图5 为1#熔覆层、 2#熔覆层和Q345 钢基材的摩擦磨损试验结果。 从图5 中可以看出, 1#熔覆层、 2#熔覆层和基材的平均摩擦系数分别为0.851、 0.821 和0.56, 其中2#熔覆层的摩擦系数略低于1#熔覆层, 表明其减磨性优于1#熔覆层。 两种熔覆层和Q345 钢基材的磨损量差别较大, 1#熔覆层、 2#熔覆层的磨损量分别为8 mg和1.7 mg, 远低于基材磨损量 (37.3 mg), 表明虽然两种熔覆层的硬度与基材差别不大, 但其耐磨性均远优于Q345 基材。 对比1#和2#熔覆层的磨损量可知, 1#熔覆层磨损量约为2#熔覆层的4.7 倍, 表明2#熔覆层的耐磨性远高于1#熔覆层。 两种熔覆层的基体均为Cu-Fe-Ni-Cr固溶体, 合金元素过饱和固溶产生的固溶强化作用能够有效强化基体, 有利于提高熔覆层的耐磨性能。 此外, 第二相对材料的耐磨性能也起着较大作用。 2#熔覆层中的富Cr 析出相一方面由于其尺寸更小, 对熔覆层的强化效果更好;另一方面富Cr 相的硬度高于富Fe 相, 抗磨能力和对Cu 基体的支撑效果更好, 使得2#熔覆层的磨损量远低于1#熔覆层。

图5 熔覆层和基材的摩擦磨损试验结果

3 结 论

(1) 为了提高Q345 钢的表面耐磨性, 设计了两种铜基金属粉芯焊丝, 采用GTAW 沉积方法制备了两种铜基熔覆层, 并利用SEM、 EDS、硬度和摩擦磨损试验研究了熔覆层的组织和性能。 结果显示, 两种熔覆层的微观组织均由Cu-Fe-Ni-Cr 过饱和固溶体和析出相组成, 其中1#熔覆层的析出相主要为粗大的富Fe 相, 2#熔覆层的析出相以细小的富Cr 相为主。 析出相的形成与熔池冷却过程中的液相分离现象有关。

(2) 两种熔覆层与Q345 钢基材的界面结合情况良好, Cu、 Cr、 Ni、 Fe 元素在界面处均发生了一定的扩散, 表明铜/钢异质界面间达到了冶金结合。

(3) 2#熔覆层的显微硬度高于1#熔覆层,这与固溶强化和第二相强化作用有关。 两种熔覆层的耐磨性均高于Q345 钢基材, 且2#熔覆层的摩擦系数略低于1#熔覆层, 磨损量与1#熔覆层相比大大减少, 表明其耐磨性更优。