烧结条件对陶瓷基摩擦材料力学性能的影响

王 东

(国家陶瓷与耐火材料产品质量检验检测中心,山东 淄博 255063)

0 引言

烧结是制备陶瓷材料至关重要的一道工序,烧结条件的设定对材料的物理化学性能有很大的影响。采用热压烧结工艺制备材料时,一般来讲提高烧结温度、延长保温保压的时间,能够促使材料晶体的晶格能变大,离子结合更加紧密,从而提高材料的力学性能。但是,如果仅仅靠提高烧结温度和热压压力、延长烧成时间,也不是最佳的途径,这样做不但提高了烧成成本,还容易促使材料的二次再结晶,从而导致力学性能变差,甚至造成材料变形。因此,探索在最有效率的烧结条件下制备出性能优良的材料,具有十分重要的现实意义。

1 实验部分

1.1 材料制备

实验对象为一种陶瓷基摩擦材料,材料制备主要原料包括活性氧化铝粉末、六钛酸钾晶须、硼酸、二氧化硅、氧化镁等。钛酸钾晶须制成悬浮液(质量浓度为10%),加入分散剂(主要成分为聚甲基丙烯酸胺),分散剂加入量为氧化铝质量分数的5‰,超声分散15分钟后加入氧化铝粉末,继续超声分散,搅拌5分钟后进行抽滤,然后将粉体在烘箱中烘干,烘干后取出研磨,在快速磨中球磨1小时,过80目筛,在烘箱中再次彻底干燥。粉料放入石墨模具中,在热压气氛烧结炉中进行热压烧结。

1.2 烧结条件

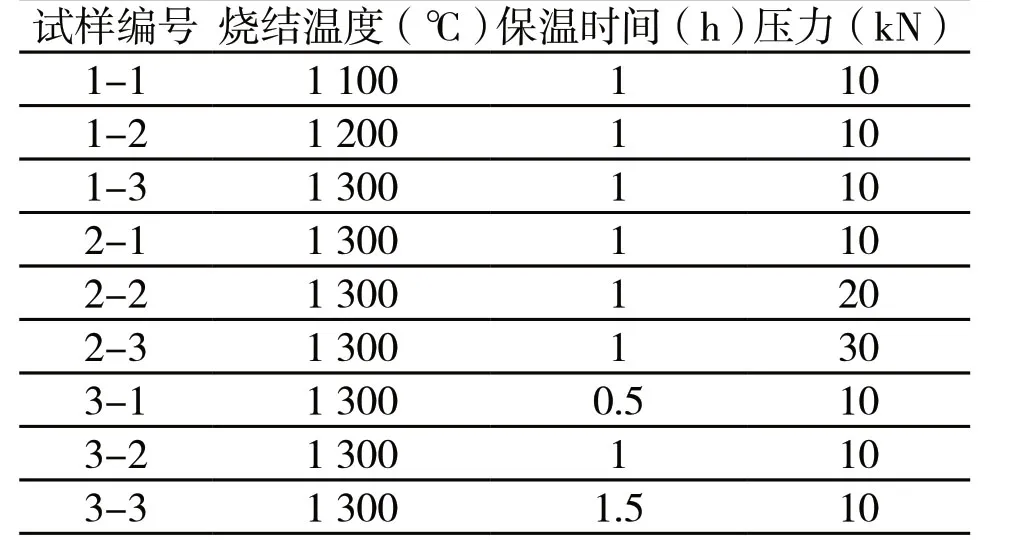

对于热压烧结工艺,烧结温度、烧结压力和保温时间是影响较大的三个因素。在保持配方不变的条件下,改变上述三个烧结条件得到不同的试验材料,以此来研究烧结条件对材料性能的影响(见表1)。

表1 配方不变,分别改变烧结条件得到的试验材料

1.3 材料测试

测试所制备材料的力学性能,主要包括抗弯强度和磨损率。抗弯强度使用三点弯曲法,采用电子万能实验机测定。磨损率采用磨损试验机测定,对偶件为直径40 mm的磨轮,材质为高速钢。试验前应确定试验载荷和试验周期,试验进行时模拟工况环境,将试样固定在夹具上,设定对偶磨轮的转速,具有一定速度的干滑动摩擦在试样与磨轮之间形成,用分析天平测量材料试验前后的质量差,计算材料的磨损率。

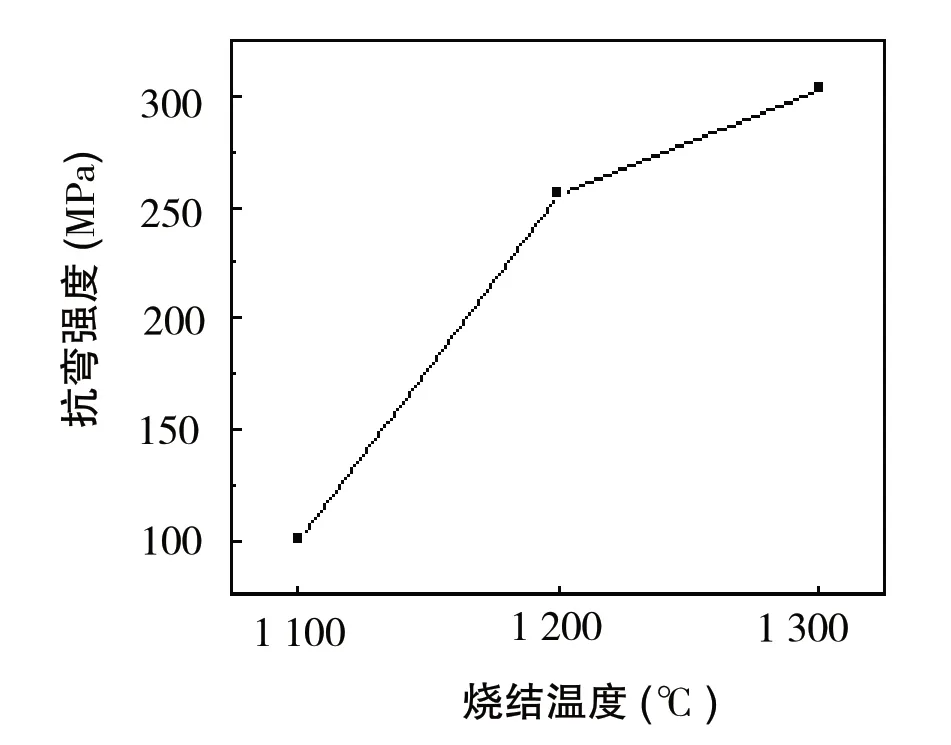

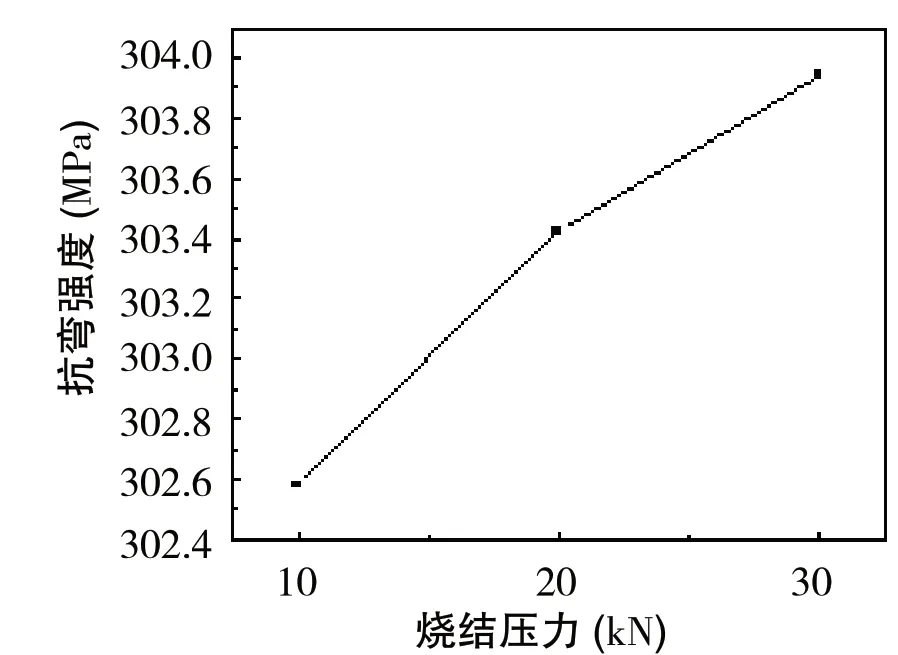

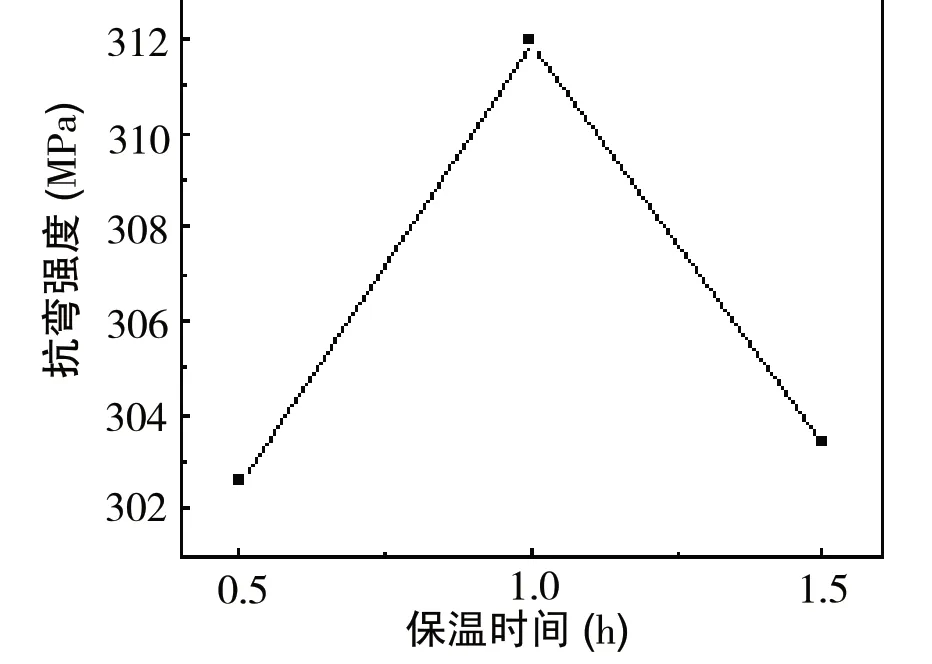

提高烧结温度,增大烧结压力,提高了材料的抗弯强度性能。从试验结果来看,烧结温度的影响比压力的影响要明显,材料的抗弯强度随着保温时间的延长先呈现上升趋势,然后又随着保温时间的延长出现了下降现象,见图1、图2、图3。

图1 抗弯强度与烧结温度的变化关系

图2 抗弯强度与烧结压力的变化关系

图3 抗弯强度与保温时间的变化关系

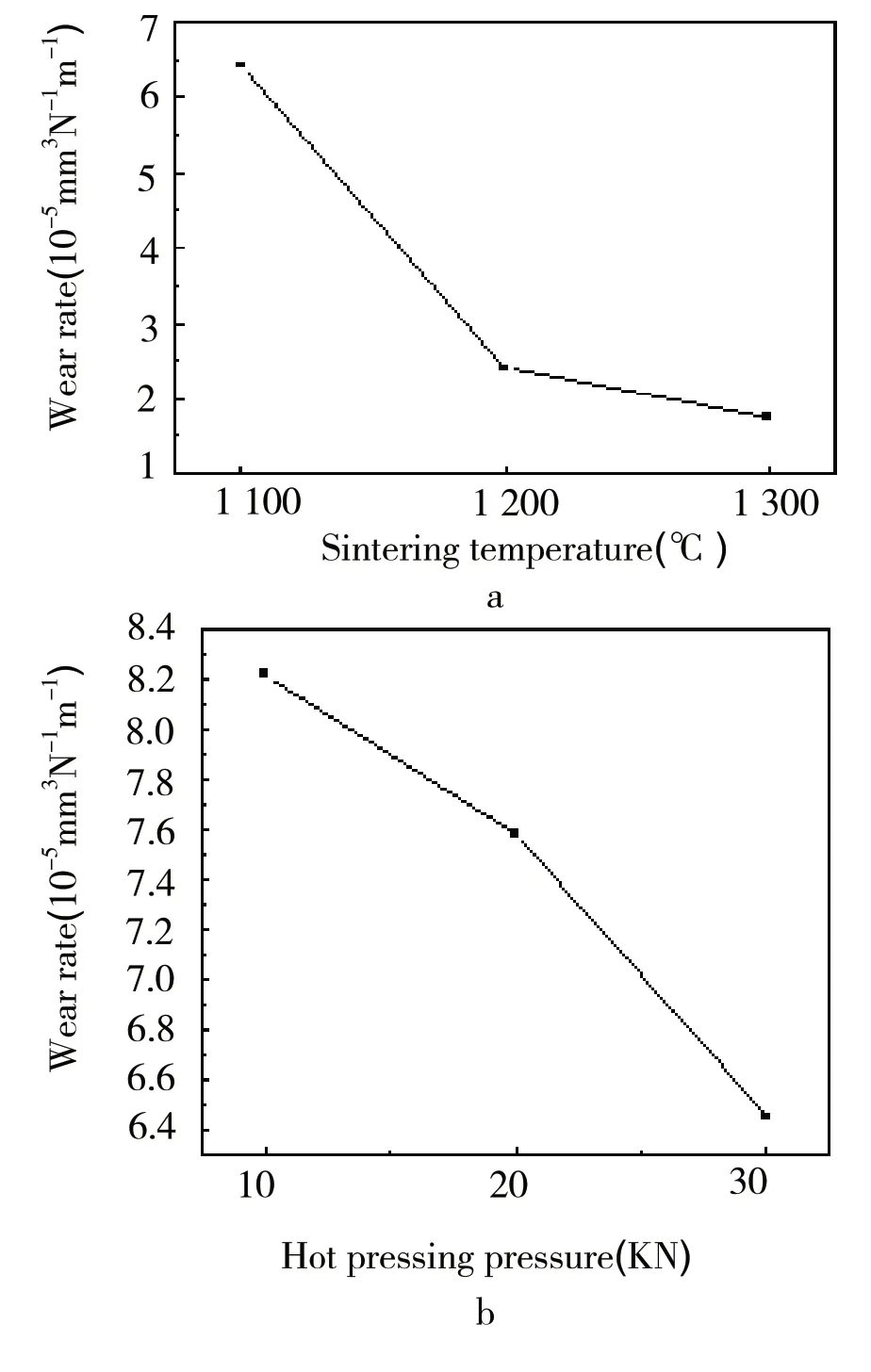

烧结条件对材料摩擦性能的影响见图4。随着烧结温度的升高,施加压力的增大,材料的体积磨损量变小,随着保温时间的延长,材料的体积磨损量先变小后变大。

图4 磨损率与烧结条件的变化关系

2 分析讨论

2.1 烧结条件对材料抗弯强度的影响

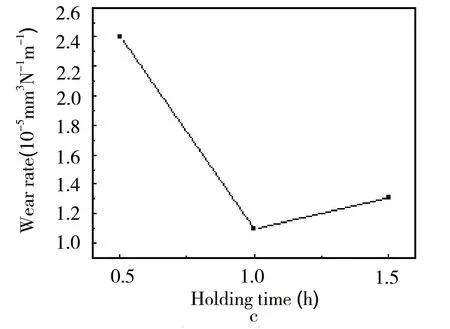

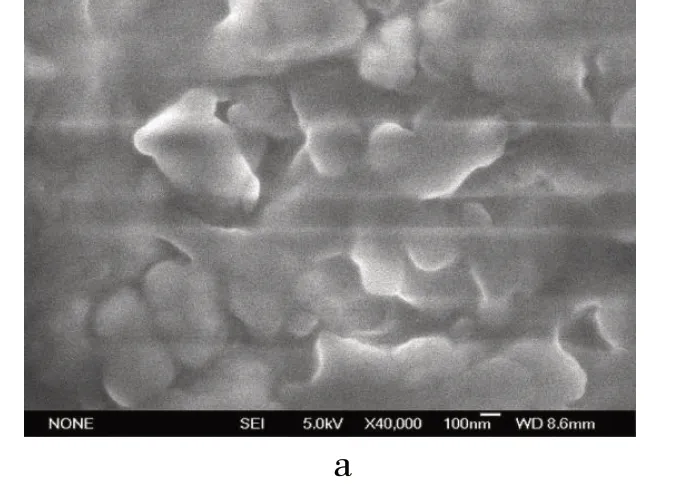

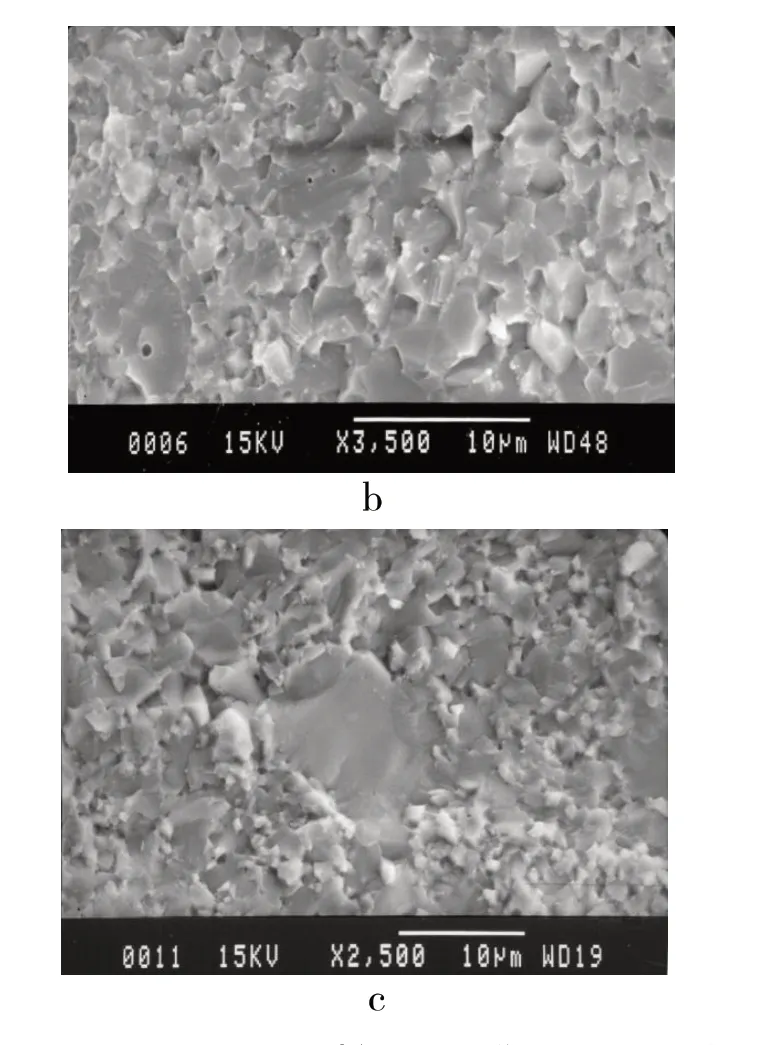

试样的抗弯强度随烧结温度和烧结压力的提高而升高,依照Griffith理论学说,材料强度的提高得益于内部缺陷尺寸的减小。依照Coble理论学说,在材料进行烧结时,材料的原子扩散可以影响材料的致密化。原子扩散加快,烧结速度加快,材料就越容易出现高致密度。对于同一种材料来说,提高烧结温度导致扩散系数变大,材料的致密化程度越高,材料的致密化程度越高意味着材料内部缺陷越小,由此可知,提高烧结温度能够增大材料的密度,提高材料的强度。图5是不同烧结温度条件下制备出的试样的扫描电镜图片,图5(a)和图5(b)分别是在1100 ℃和1200 ℃下制备的试样,从图中可以明显的看出材料存在很多孔洞,晶界也不是很明显,可见烧结温度过低导致晶界的移动未完全形成,内部气体没有全部排出。在1300 ℃下烧结后制备的试样见图5(c),从图中可以看出晶界清晰明显,致密化程度高,气孔量较少。

图5 在不同烧结温度下样品烧结的SEM照片

材料的抗弯强度随保温时间的增加先增加而后减小,根据烧结机理理论,低温阶段主要是表面扩散,体积扩散在高温阶段较为活跃。发生表面扩散时,气孔的形状发生了改变,但是不能引起颗粒中心距的靠近,体积扩散才是提高材料致密化的最主要原因。在烧结过程中,如果低温阶段的保温时间较长,材料的力学性能将会降低。如果缩短高温阶段的保温时间,材料的晶粒生长不充分,延长保温时间则会促使晶粒过度长大,更不利于材料的力学性能。晶界的移动速率不变,延长烧结时的保温时间,晶界移动的距离将会变长,晶间孔隙不断缩小,相应的材料的气孔率减小,密度将会变大,从而使材料的有效承载面积加大,抗弯强度性能更好。但是,当保温时间超过一定值时,随着晶界的移动,大晶粒与小晶粒融为一体,导致晶粒过度生长,材料的晶粒变大。对于氧化铝基陶瓷而言,其晶界相对脆弱,理论上一般视其为微裂纹,晶粒的过度生长相当于增大微裂纹,从而降低了材料的抗弯强度。

图6为烧结温度为1300 ℃,保温0.5 h至1.5 h时试样的SEM照片,从图6(a)中可以观察到明显的孔洞存在,并且观察不到晶界的存在,应该是由于保温时间过短,排气不够充分,体积扩散不够,导致气体没有完全排出,晶粒没有形成,故致密化程度较低;当保温时间分别为1 h和1.5 h时,观察图6(b),氧化铝基体的晶粒已经基本长成,晶界相对明显,晶粒的尺寸分布较为合理,由此可知烧结温度和保温时间的选择合理;观察图(c),存在明显的晶粒异常生长,晶粒的尺寸呈不均匀分布,孔洞清晰可见,此种结构破坏了材料的力学性能。

图6 不同保温时间下试样的SEM照片

2.2 烧结条件对材料磨损率的影响

由试验数据可知,随着烧结温度的升高,施加压力的增大,材料的体积磨损量都变小。随着保温时间的延长,材料的体积磨损量先变小后变大。

烧结温度提高,烧结压力增大,导致材料致密度变好,气孔率也变小。在室温下,陶瓷的表面形成稳定的膜,所以材料的磨损性能优秀;当气孔率变大时,材料易发生晶间断裂,表面膜发生剥离,由此引起磨粒磨损,加大了磨损率。气孔之间在摩擦应力作用下发生联通,从而形成裂纹源。

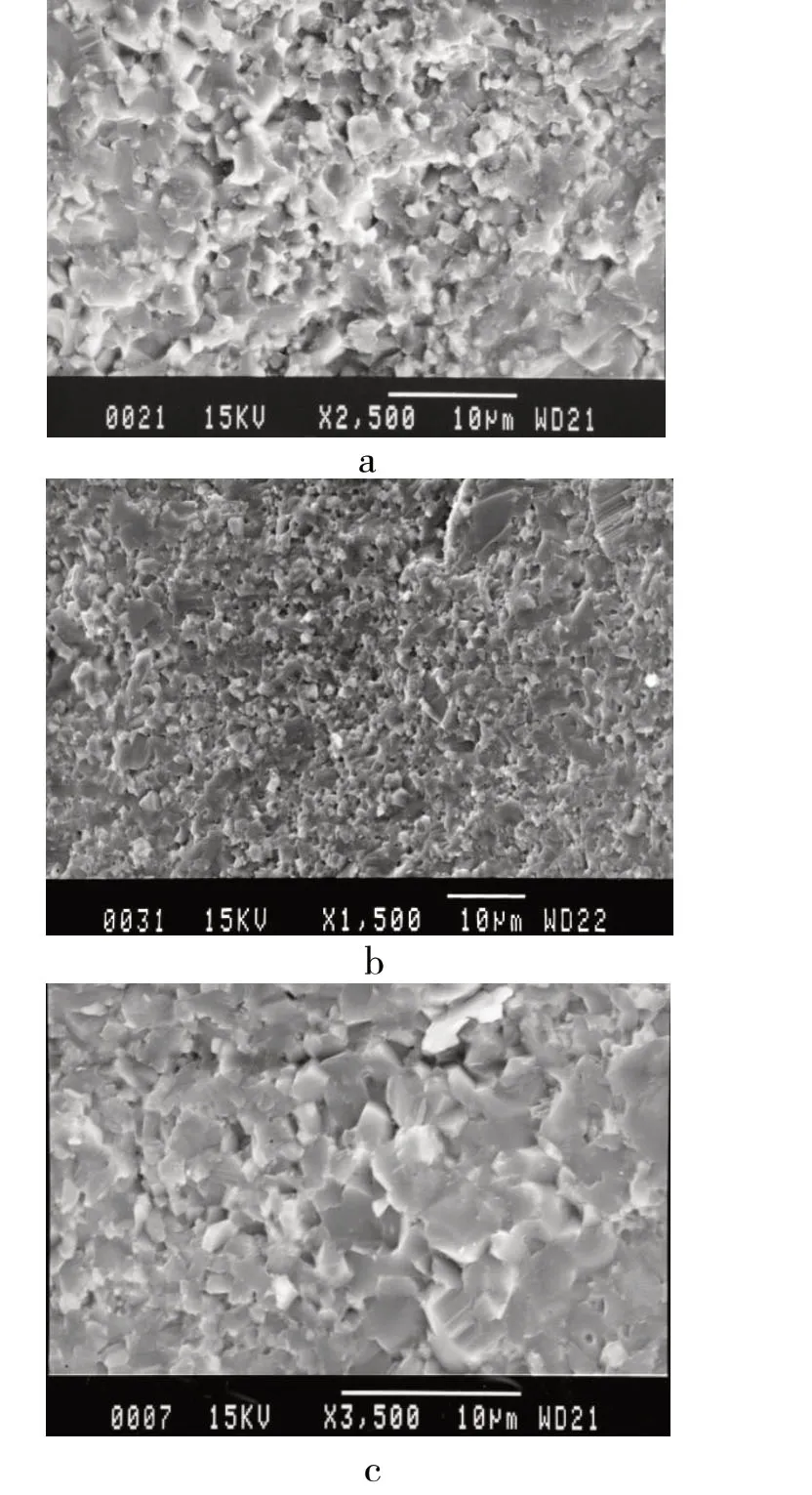

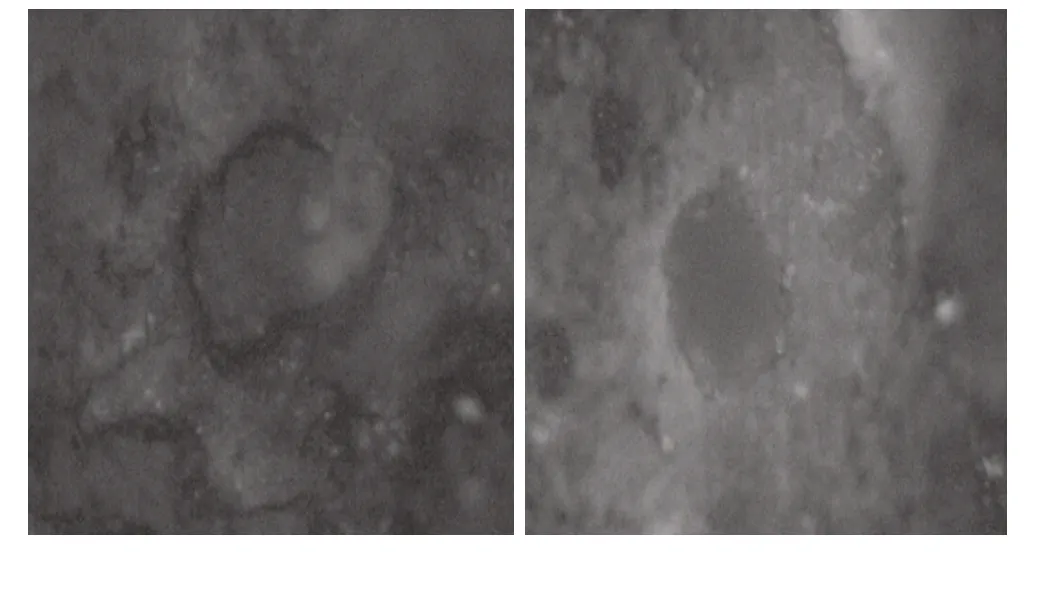

如图7所示,大量气孔出现在材料表面,在摩擦应力作用下,表面的气孔逐渐变大,有的甚至会发生联通,导致小气孔变成大气孔。同时,由于磨轮与材料相互作用产生大量磨屑,这些磨屑掉入气孔内更加加剧了材料的磨损,造成材料大面积成片脱落的现象,形成严重磨损。

图7 材料磨损表面的显微图片(×3500)

如果材料的保温时间较短,材料内部的晶粒生长不充分,结合力不够强,则会导致材料的性能下降。保温时间过长造成晶粒异常长大,弱化了晶粒之间的结合力,使晶粒容易发生穿晶断裂,同样也会造成磨损率变大。只有保证晶粒充分生长,才能得到均匀的内部结构,才会使材料的磨损性能得到提高。

3 结论

(1)提高烧结温度和烧结压力,所制得的陶瓷基摩擦材料的力学性能得到提升。

(2)随着保温时间的延长,材料的性能呈现先升高后下降的趋势。

(3)综合看来,材料的烧结温度应定在1300 ℃,烧结压力为30 kN,保温时间为1 h,在此条件下烧结得到的材料的性能最好。