腐蚀缺陷对921A钢力学- 电化学性能的影响

刘德红, 徐庆林, 王向军

(1.武汉城市学院 机电工程学部, 湖北 武汉 430083; 2.91404部队, 河北 秦皇岛 066003;3.海军工程大学 电气工程学院, 湖北 武汉 430033)

0 引言

不同金属建造的各型舰船在海水中航行时,易发生电化学反应造成船体的腐蚀。由于海水是天然的电解质,船体腐蚀产生的腐蚀电流会在海水中形成腐蚀电场[1-4]。为了防止腐蚀的加剧,需要在船体表面喷涂致密的防腐涂层。随着时间的推移,由于长期受到水流、泥沙的冲刷,防腐涂层不可避免地会产生剐蹭甚至脱落等破损,涂层破损处就会比涂层完好处发生更严重的腐蚀而形成腐蚀缺陷。随着船体腐蚀的进一步加剧,腐蚀缺陷的尺寸也会发生改变,同时腐蚀缺陷尺寸的变化又会影响到腐蚀缺陷附近结构应力分布,而船体结构应力的改变又会影响船体的腐蚀速率,从而形成了“缺陷尺寸→局部应力→腐蚀速率→缺陷尺寸→局部应力…”相互耦合的力学- 电化学循环效应[5-6]。

Gutman[7]在《固体表面的力学化学》一书中对金属在腐蚀介质和应力协同作用下的力学- 电化学行为进行了系统阐述,引起学者的广泛关注并开展了大量的研究[8-12]。文献[13]通过有限元法对海底腐蚀缺陷管线的剩余强度分析计算时,发现腐蚀缺陷深度的影响比腐蚀缺陷长度的影响大;文献[14]通过COMSOL Multiphysics仿真软件建立的腐蚀电场力学- 电化学耦合模型,得出船体结构的变形导致了腐蚀缺陷处的应力集中,力学化学效应使得金属腐蚀电位负移的结论。同时发现,当腐蚀缺陷处于弹性变形时,应力腐蚀电偶产生的腐蚀电场模值较小;当腐蚀缺陷进入塑性变形时,应力腐蚀电偶产生的腐蚀电场显著增大。

目前基于力学- 电化学效应的腐蚀缺陷的研究对象主要是管线钢[15-18],而针对舰船常用的高强度低合金钢则研究较少。本文基于腐蚀缺陷的力学- 电化学耦合模型,研究了船用921A钢腐蚀缺陷尺寸(缺陷深度和缺陷宽度)在力学- 电化学耦合效应下对应力分布,腐蚀电位、腐蚀电流密度以及腐蚀电场的影响规律,为实现应力与腐蚀介质协同作用下船体剩余强度估算和舰船腐蚀防护提供理论指导[19-22],同时为进一步分析921A钢-B10铜合金这一对异种金属对耦合模型的影响并开展试验验证打下坚实理论基础。

1 力学- 电化学耦合理论模型

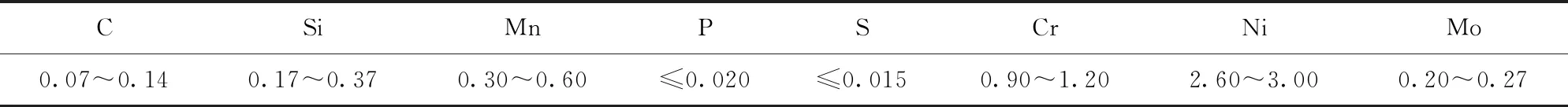

表1所示为921A钢的主要化学成分组成。由表1可以看出,船用921A钢的主要成分为铁,还包含少量的碳以及镍、锰、铬等微量金属元素,由于含量极少,当发生阳极溶解反应时这些杂质元素的溶解对电极电位的影响可以忽略。为简化分析,对模型做如下假设:1)将船用921A钢的阳极反应简化成铁阳极反应;2)在金属铁的腐蚀反应过程中,氧阴极还原反应和铁阳极氧化反应的过电位分别为1.255 V和0.177 V,过电位均大于0.12 V,因此可以将船体921A钢在自腐蚀电位下的电极反应由Butler-Volmer方程简化为Tafel方程;3)在溶液中无其他金属。

表1 921A钢的化学成分

1.1 载荷和腐蚀介质协同作用下的电化学实验

为获取921A钢的应力应变曲线及极化曲线,将921A钢从轧制钢中采用线切割的方式切取成如图1所示的拉伸试样。为了避免拉伸试样表面锈蚀对拉伸力学性能的影响,实验前对试样作如下处理:1)用SiC湿砂纸将试样逐级打磨至1 000目,去除试样表面的锈蚀;2)用丙酮脱脂,去除试样表面的油渍;3)依次采用乙醇和蒸馏水对试样表面进行冲洗,去除试样表面残留的颗粒及试剂;4)将试样置于干燥箱中烘干。电化学性能测试的试样由拉伸试样处理而成,其处理方法为:在拉伸试样表面通过焊接方式引出一根导线作为信号端,导线焊接处用环氧树脂进行密封,避免焊接处的焊锡及导线对试样电化学性能造成影响。在试样中间段留出1 cm长度的工作面,非工作面也用环氧树脂进行密封处理。密封后去除工作面表面的残胶,确保工作面的光亮清洁。电化学测试试样如图2所示。

图1 拉伸试样实物图

图2 电化学测试试样

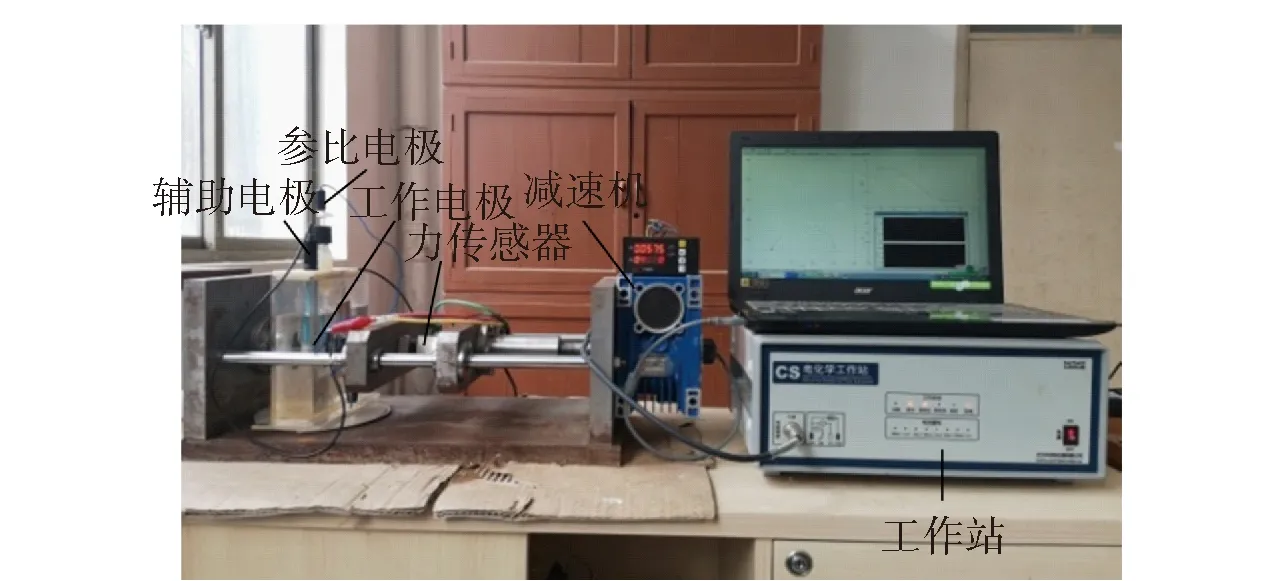

力学- 电化学实验平台如图3所示。

图3 力学- 电化学实验平台

该平台主要由机械载荷、减速机、压力传感检测系统及电化学工作站等组成。工作机理如下:首先对载荷采用上海钏匣机械设备有限公司生产的FS63型1∶30的减速机进行放大,放大的载荷通过机械传动装置施加到试样上。利用临沂恒湖公司生产的V8016N_P型压力传感器检测试样上所施加的载荷值。该压力传感器测量范围为±15 kN,配备有数字显示器以便于精确显示载荷值。当载荷达到屈服强度后,通过位移量计算试样产生的塑性应变。

参照国家标准GB/T 228.1—2010对921A钢进行单轴拉伸性能测试。拉伸实验在最大静载荷为 50 kN 的拉伸试验机上进行,测试标距为50 mm,加载方式为控制位移法,加载速度为1 mm/min。取 3块处理好的拉伸试样重复进行3次拉伸实验,然后将得到的实验数据取平均值后便得到921A钢的应力- 应变曲线如图4所示。

由图4可以看出,921A钢的屈服强度约为708 MPa。当发生腐蚀缺陷时,若缺陷中心应力值小于屈服强度壳体会发生弹性变形,缺陷中心应力值大于屈服强度则会发生塑性变形。

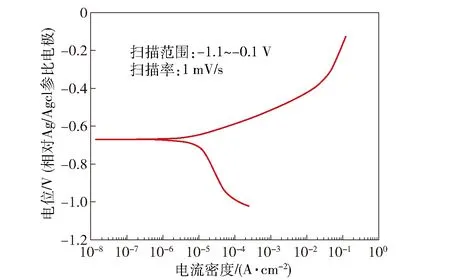

电化学实验采用模拟海水作为电解液。模拟海水由JENIKA深礁实验室用晶体珊瑚海盐与蒸馏水配置而成,配重比例为1∶30。经上海雷磁仪器有限公司DDBJ-351L电导率仪检测,模拟海水电导率为4.0 S/m;经上海雷磁PHSJ-3F型PH计检测,溶液pH值为8.0~8.3。参比电极选择武汉高仕睿联科技有限公司生产的型号为PK1038固态Ag/AgCl电极,辅助电极为武汉高仕睿联科技有限公司生产的铂盘工作电极。电化学测试采用武汉科思特仪器股份有限公司生产的CS310型电化学工作站,测试参数配置如下:RE、CE及WE三电极体系;开路电位测试的采样频率为1 Hz,测试时间为3 500 s;极化曲线测试的电位扫描范围为-1.1~-0.1 V(相对Ag/AgCl参比电极),扫描速率为1 mV/s。图5所示为921A钢在模拟海水中的极化曲线。

图5 921A钢在3.5%NaCl溶液中的极化曲线

通过极化曲线可以求解得到电极反应的电化学参数,求解过程如下。首先由能斯特(Nernst)方程得到电极反应的平衡电位:

(1)

式中:φb为电极平衡电位;φ0为标准电极电位;R为气体常数,R=8.314 3 J·K·mol;T为绝对温度,T=298.15 K;n为电极反应中电子转移数;F为法拉第常数,F=96 485 J/(mol·V);αr和αo分别为还原态和氧化态系数。

由(1)式计算得到的电极平衡电位为氢标电位,经过换算得到相对于Ag/AgCl参比电极的平衡电位。

由塔菲尔(Tafel)公式,可得

(2)

式中:η为电极过电位,η=φc-φb,φc为电极腐蚀电位;α为电极反应传递系数;j0为交换电流密度;j为极化电流密度。

在(2)式中,对数前面的系数即为塔菲尔斜率,即

(3)

实验测定极化曲线后,通过塔菲尔直线外推法,可得η~logj曲线。把极化曲线的线性部分外推,与平衡电位线的交点,即为交换电流密度logj0,由此可求得交换电流密度j0。

η~logj曲线线性部分的斜率即为塔菲尔斜率b。然后将塔菲尔斜率代入(3)式计算得到电极反应传递系数α[23]。

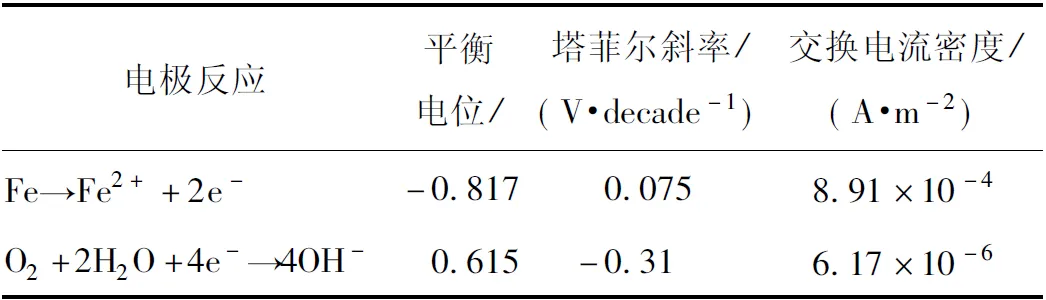

通过上述拟合方法,代入数值后得到921A钢相对于Ag/AgCl参比电极的腐蚀电化学部分参数如表2所示。

表2 921A钢的腐蚀电化学参数(相对于Ag/AgCl参比电极)

1.2 力学- 电化学效应下铁阳极腐蚀电位值

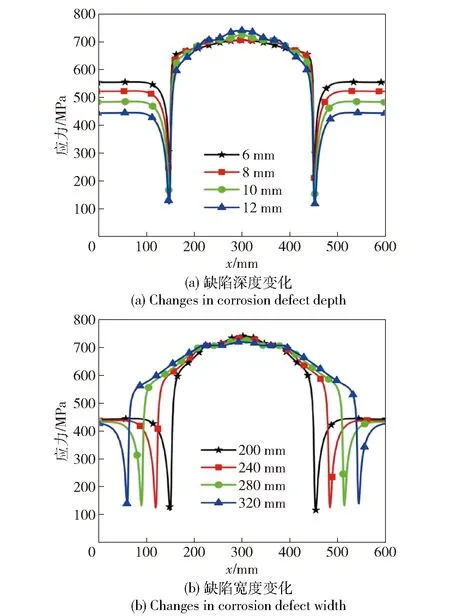

(4)

应力作用下铁阳极反应的平衡电位[24]如(5)式所示:

(5)

式中:Δp为应力张量中水静压部分的绝对值;Vm为金属的摩尔分子体积,对于碳钢,Vm=7.13×10-6m3/mol;υ为方向因子,对于拉伸变形,其取值为0.4~0.5;α=1.67×1011cm-2;N0为金属发生塑性变形前的初始位错密度,N0=1×109cm-2;εp为塑性应变量。

1.3 力学- 电化学效应下铁阳极和氧气阴极反应电流密度

铁阳极在应力作用下氧化溶解的电流密度[25]

(6)

氧阴极在应力作用下还原反应电流密度的半经验公式[26]为

(7)

1.4 力学- 电化学效应下溶液中的电场分布

电极/溶液界面的电极电位和溶液中的电位分布满足拉普拉斯方程

(8)

(9)

式中:Ex、Ey和Ez分别为溶液中电场的x轴、y轴和z轴 3个分量;|E|为电场模量。

2 力学- 电化学耦合模型仿真分析

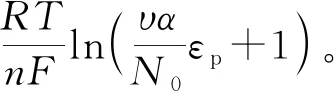

通过COMSOL Multiphysics仿真软件建立基于腐蚀缺陷的力学- 电化学耦合模型。采用固体力学模块分析应力分布,采用二次电流分布模块分析金属/溶液界面的腐蚀电位分布,阳极、阴极和净电流密度分布以及腐蚀电场分布。使用迭代式求解器中的FGMRES算法分别对两个物理场进行求解。921A钢应力仿真参数如图6所示。将船体圆柱体结构模型简化为平面模型,假设腐蚀缺陷为椭球型。921钢长度为缩比物理船模两肋骨间的单跨长度600 mm,壳体厚度为28 mm;921钢x轴方向左端为固定约束,右端为拉伸方向,拉伸位移取值为1.8 mm。921钢的内壁在y轴方向的拉伸位移为0。将921A钢按照自由三角形网格类型进行网格剖分,并对腐蚀缺陷进行细分,腐蚀缺陷处最大和最小单元网格剖分尺寸分别为2 mm和0.18 mm,剖分后得到三角形网格单元总数为22 538个。船体结构的弹塑性应力仿真采用小塑性应变模型并满足von Mises屈服准则。

图6 力学- 电化学耦合模型示意图

通过分析服役的部分舰艇,对其壳体出现的腐蚀缺陷尺寸进行统计,发现缺陷宽度范围为200~320 mm,缺陷深度范围为6~12 mm出现的概率最大,因此根据上述实际情况确定腐蚀缺陷参数:1)深度分别为6 mm、8 mm、10 mm和12 mm(腐蚀缺陷宽度为200 mm,拉伸位移为1.8 mm);2)腐蚀缺陷宽度分别为200 mm、240 mm、280 mm和320 mm(腐蚀缺陷深度为12 mm,拉伸位移为1.8 mm)。上述两个参数的变化可以通过COMSOL软件的参数扫描功能实现,即通过设置某个参数变化时(本文中是指将缺陷宽度范围设置为200~320 mm,缺陷深度范围设置为6~12 mm这一变化区间)所得到的一系列仿真结果。

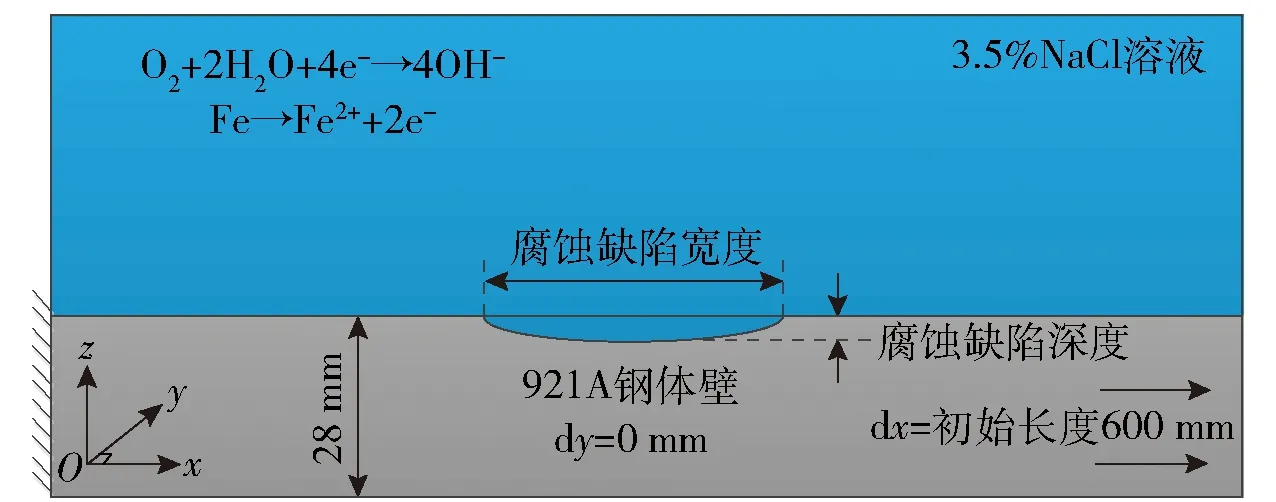

2.1 腐蚀缺陷对腐蚀缺陷处应力分布的影响

图7所示为缺陷尺寸对腐蚀缺陷处应力分布的影响。由图7可以看出:应力在腐蚀缺陷中心两侧呈对称分布,且应力最大值出现在腐蚀缺陷中心,应力最小值则分布在腐蚀缺陷的两端点;当缺陷深度分别为6 mm、8 mm、10 mm和12 mm时,腐蚀缺陷中心的应力值分别为703 MPa、710 MPa、729 MPa和745 MPa;当缺陷宽度分别为200 mm、240 mm、280 mm和320 mm时,腐蚀缺陷中心的应力值分别为745 MPa、738 MPa、730 MPa和723 MPa,表明缺陷深度变化时,腐蚀缺陷中心应力值逐渐超过921A钢的屈服强度708 MPa,进行了由弹性变形向塑性变形的过渡;当缺陷宽度变化时,腐蚀缺陷中心应力值一直大于921A钢的屈服强度,始终处于塑性变形阶段。

图7 缺陷尺寸对腐蚀缺陷处应力分布的影响

在本文研究的腐蚀缺陷深度和宽度范围内,腐蚀缺陷中心的应力值均在921A钢的屈服强度附近,缺陷尺寸对腐蚀缺陷处应力分布没有明显的影响,非腐蚀缺陷处的应力值随着缺陷深度的增大而有所减小,而缺陷宽度对非腐蚀缺陷处的应力值也没有明显的影响。

2.2 腐蚀缺陷对腐蚀电位的影响

2.2.1 腐蚀缺陷对溶液中电位分布的影响

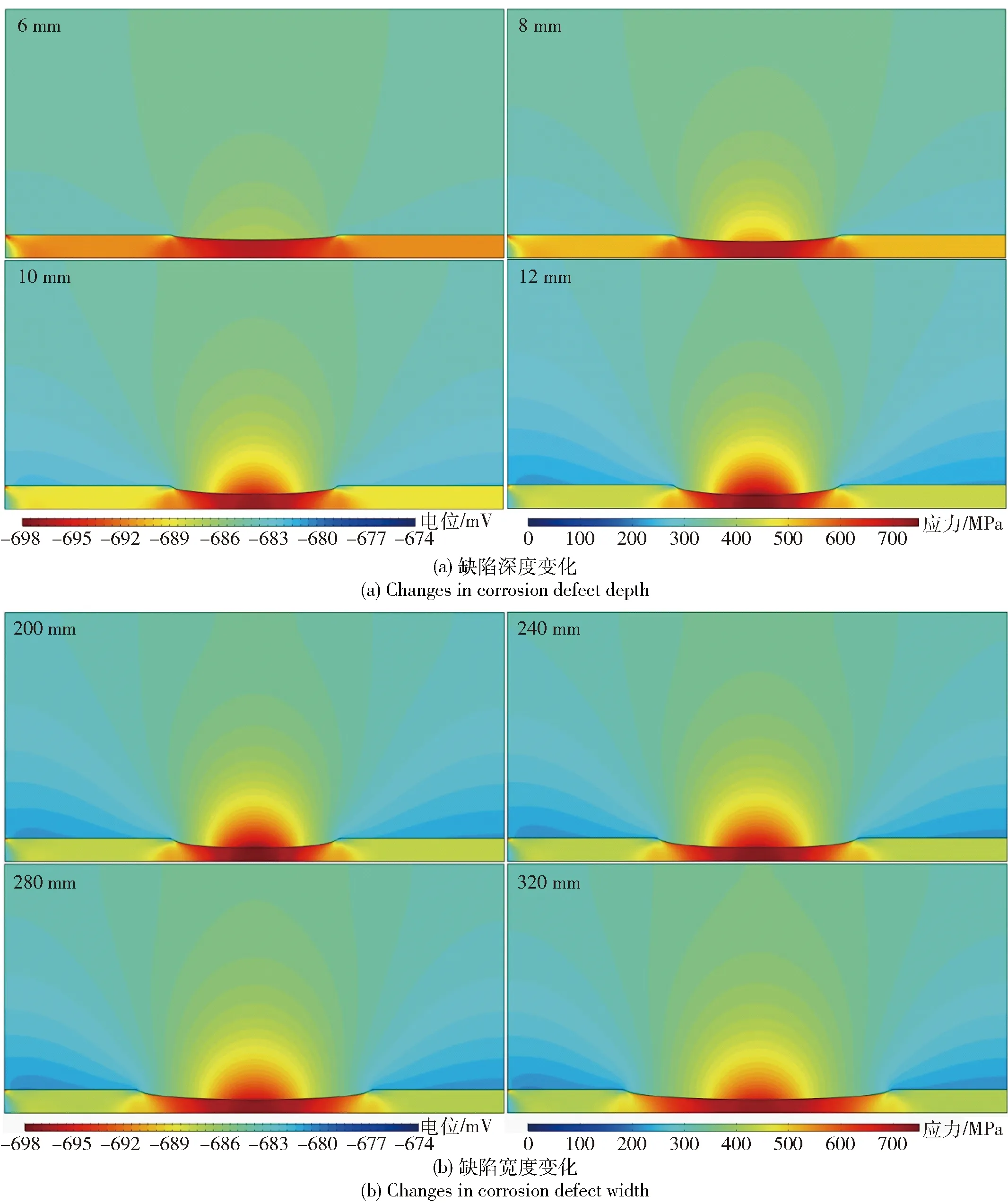

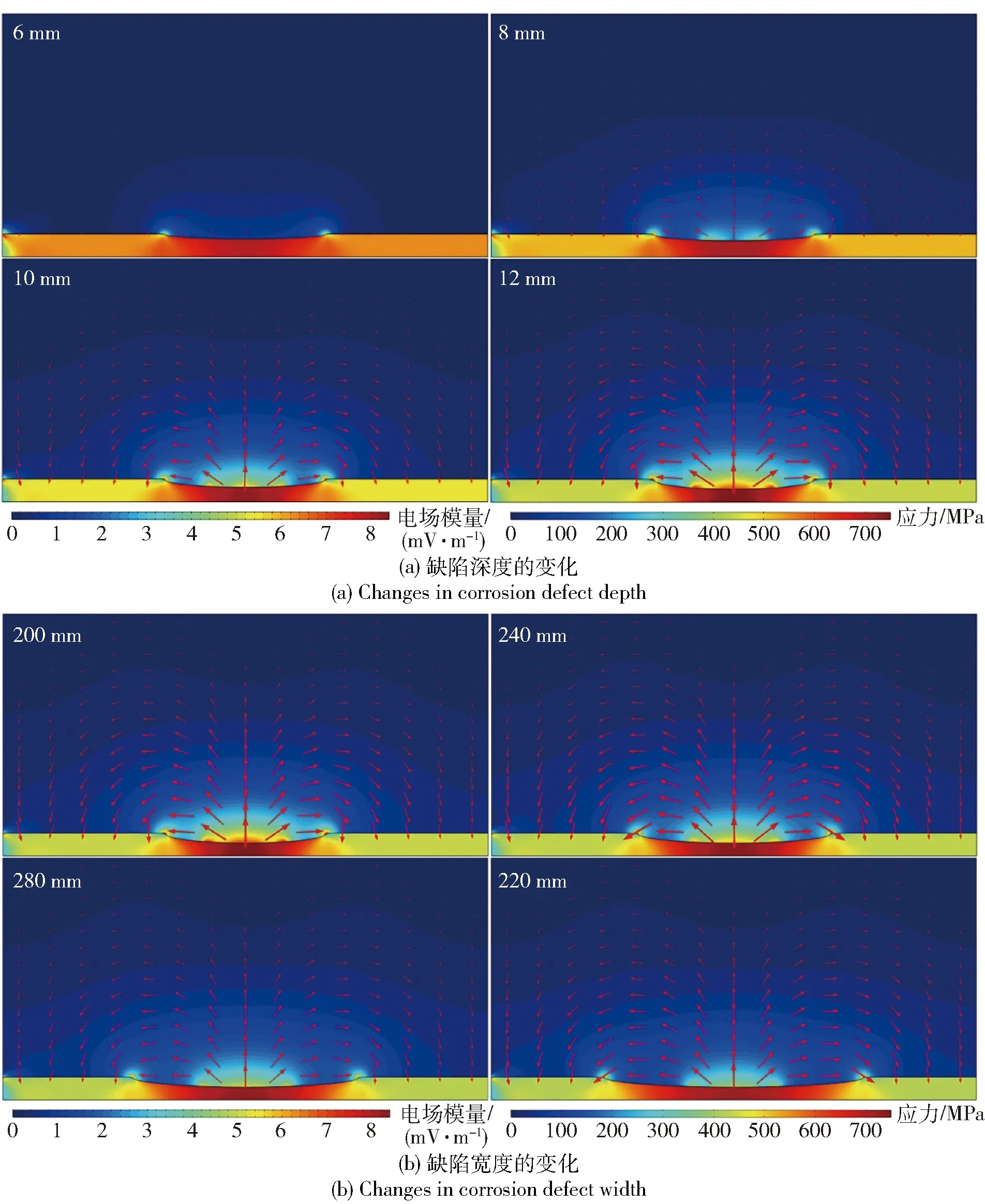

图8所示为缺陷深度和缺陷宽度对溶液中电位分布和921A钢中应力分布的影响。由图8可见:缺陷深度和缺陷宽度变化时,腐蚀缺陷处均出现了不同程度的应力集中,缺陷深度越大或者缺陷宽度越小,腐蚀缺陷处的应力集中越明显,腐蚀缺陷两边的应力随着缺陷深度的增大而有所减小,而缺陷宽度对腐蚀缺陷两边的应力没有明显的影响;溶液中的电位差随着缺陷深度的增大而增大,即缺陷深度越大,腐蚀缺陷处的力学- 电化学效应也越明显,而缺陷宽度变化时,腐蚀缺陷处的力学电化学效应没有明显的改变。

2.2.2 腐蚀缺陷对金属/溶液界面电位分布的影响

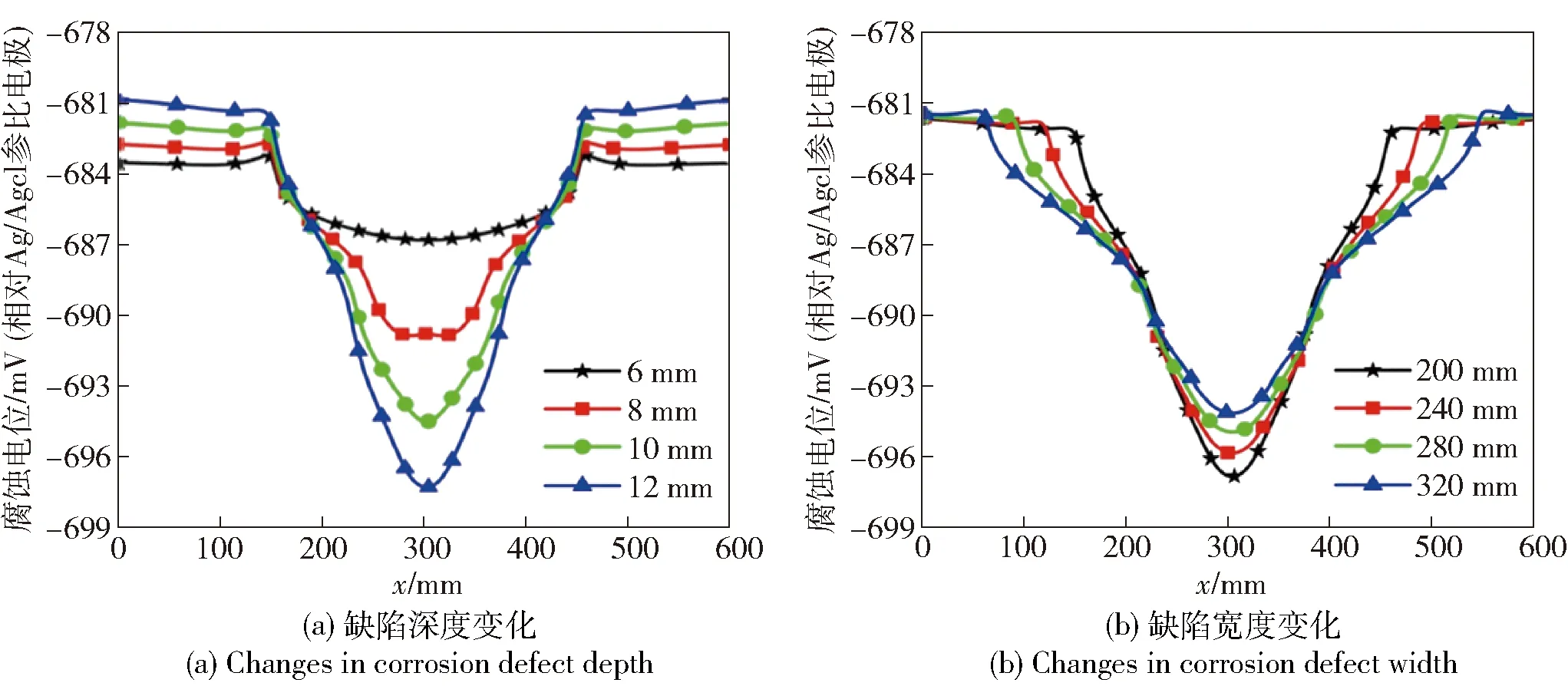

图9所示为缺陷深度和缺陷宽度对金属/溶液界面腐蚀电位分布的影响。由图9可知:腐蚀缺陷处的金属/溶液界面腐蚀电位随着缺陷深度的增大而急剧负移,而腐蚀电位随着缺陷宽度的减小而小幅负移,表明缺陷深度越大或者缺陷宽度越小,腐蚀缺陷处力学- 化学效应也越明显;当缺陷深度分别为6 mm、8 mm、10 mm和 12 mm,缺陷宽度分别为200 mm、240 mm、280 mm和320 mm时,在此变化范围内,当缺陷深度变化时,缺陷中心的腐蚀电位范围为 -686~-697 mV;而缺陷宽度变化时,缺陷中心的腐蚀电位范围为-694~-697 mV,缺陷深度变化时腐蚀电位的波动范围比缺陷宽度变化时大,因此缺陷深度对腐蚀电位的影响大于缺陷宽度,其原因是因为:在本文研究的缺陷深度范围内,腐蚀缺陷中心进行了由弹性变形向塑性变形的过渡,而在研究的缺陷宽度范围内,腐蚀缺陷中心一直处于塑性变形阶段,这也是图8(a)溶液中电位变化明显而图8(b)溶液中电位几乎不变化的原因所在。

图8 不同缺陷尺寸下溶液中的电位分布和船体钢中的应力分布

图9 缺陷尺寸对金属/溶液界面腐蚀电位分布的影响

2.3 腐蚀缺陷对电流密度的影响

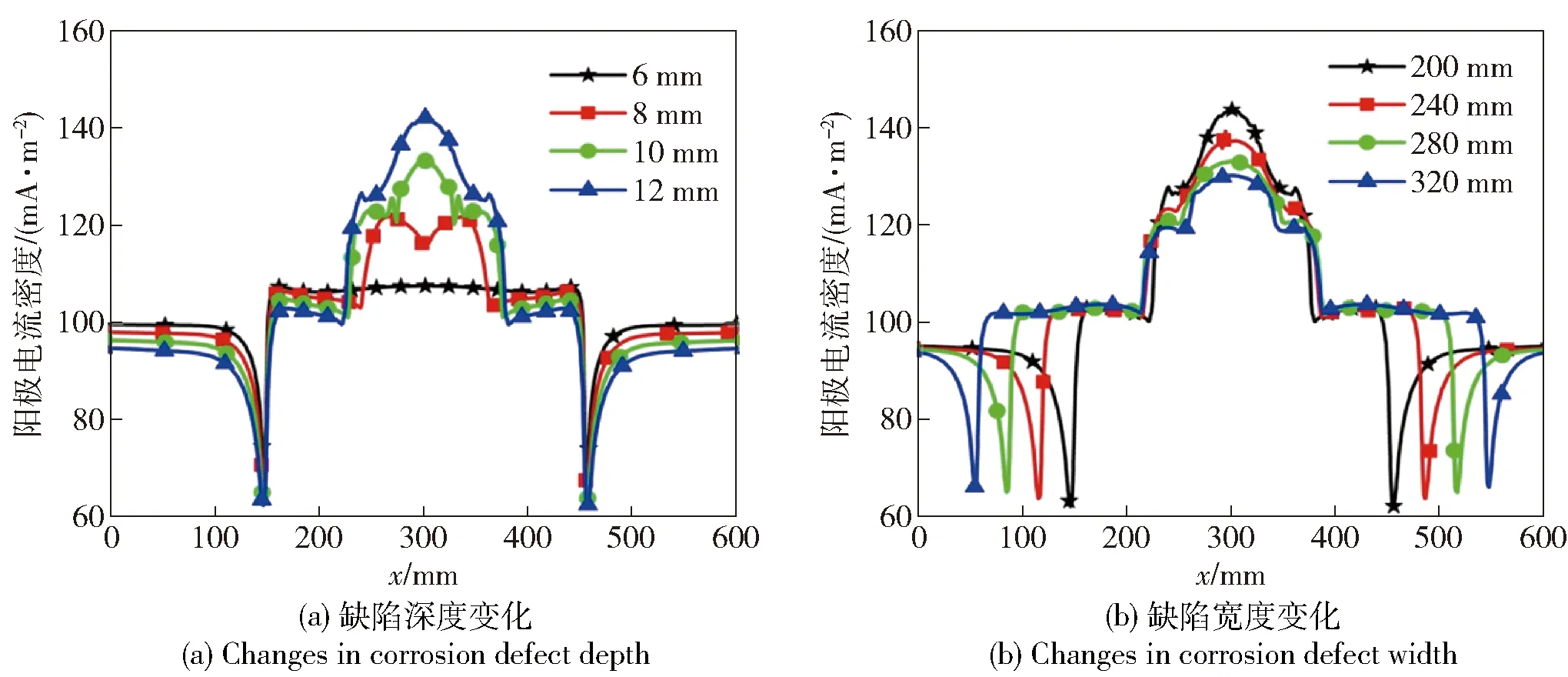

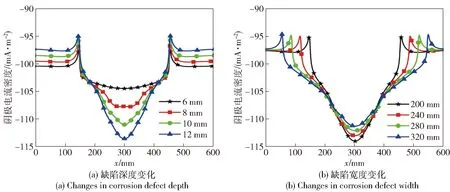

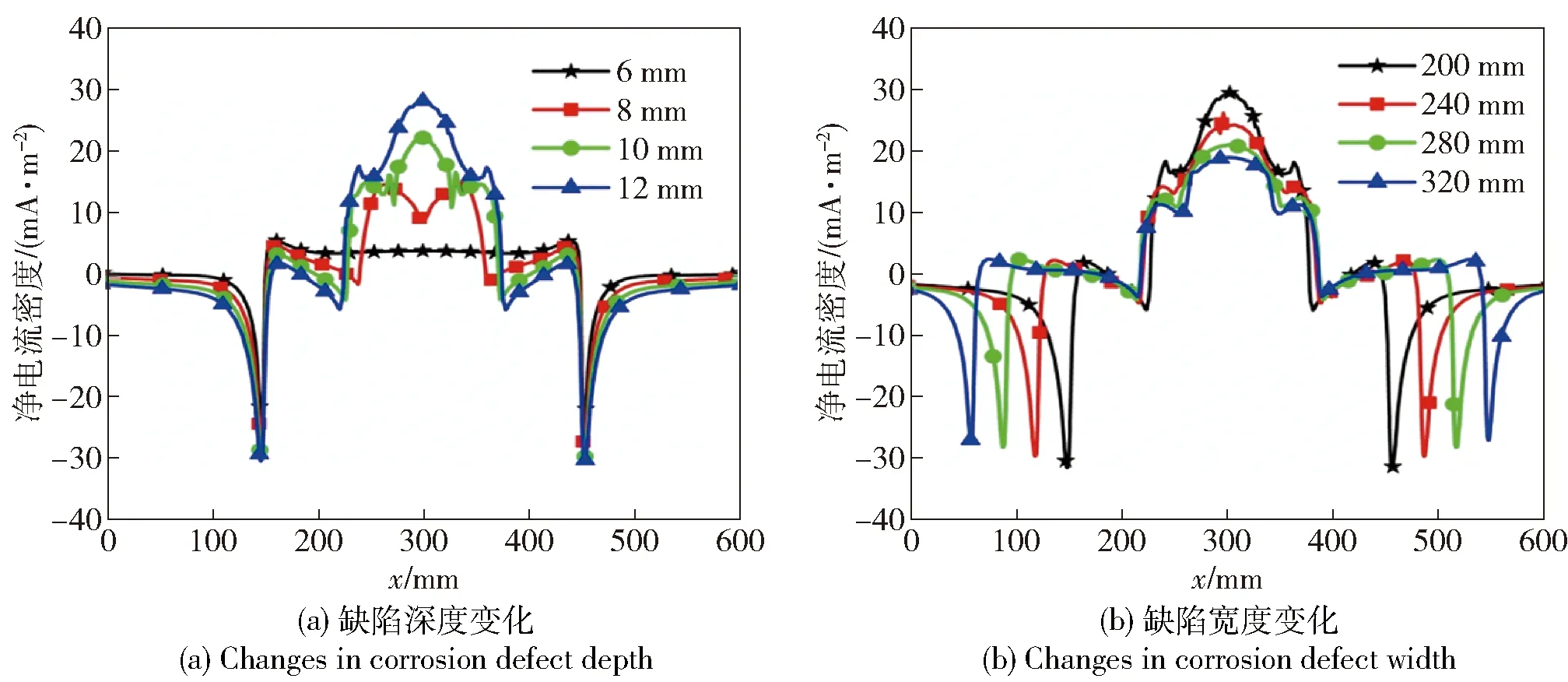

图10、图11和图12分别为缺陷尺寸对缺陷处的阳极电流密度分布、阴极电流密度分布和净电流密度分布的影响,从中可见:由于缺陷深度变化时,缺陷中心由弹性变形过渡到塑性变形,而缺陷宽度变化时,腐蚀缺陷中心一直处于塑性变形阶段,因此缺陷深度对阳极电流密度、阴极电流密度和净电流密度的影响均大于缺陷宽度。腐蚀缺陷两端点的净电流密度为负,表明局部应力腐蚀电偶是由腐蚀缺陷附近不均匀的应力分布引起的。

图10 不同缺陷尺寸下腐蚀缺陷处的阳极电流密度分布

图11 不同缺陷尺寸下腐蚀缺陷处的阴极电流密度分布

图12 不同缺陷尺寸下腐蚀缺陷处的净电流密度分布

2.4 腐蚀缺陷对腐蚀电场的影响

图13所示为不同缺陷深度和缺陷宽度下溶液中腐蚀电场模量和船体钢中的应力分布。由图13可知:腐蚀缺陷深度较小时,船体钢中的应力分布相对比较均匀,因此由应力腐蚀电偶形成的腐蚀电场较小,而随着缺陷深度的增大,缺陷处的应力集中越来越明显,导致溶液中的腐蚀电场也逐渐增大;腐蚀电场随着缺陷宽度的增大略有减小,但是由于在研究的缺陷宽度范围内,腐蚀缺陷中心一直处于塑性变形阶段,因此缺陷宽度对腐蚀电场的影响较小。

图13 不同缺陷尺寸下溶液中的腐蚀电场模量分布和船体钢中的应力分布

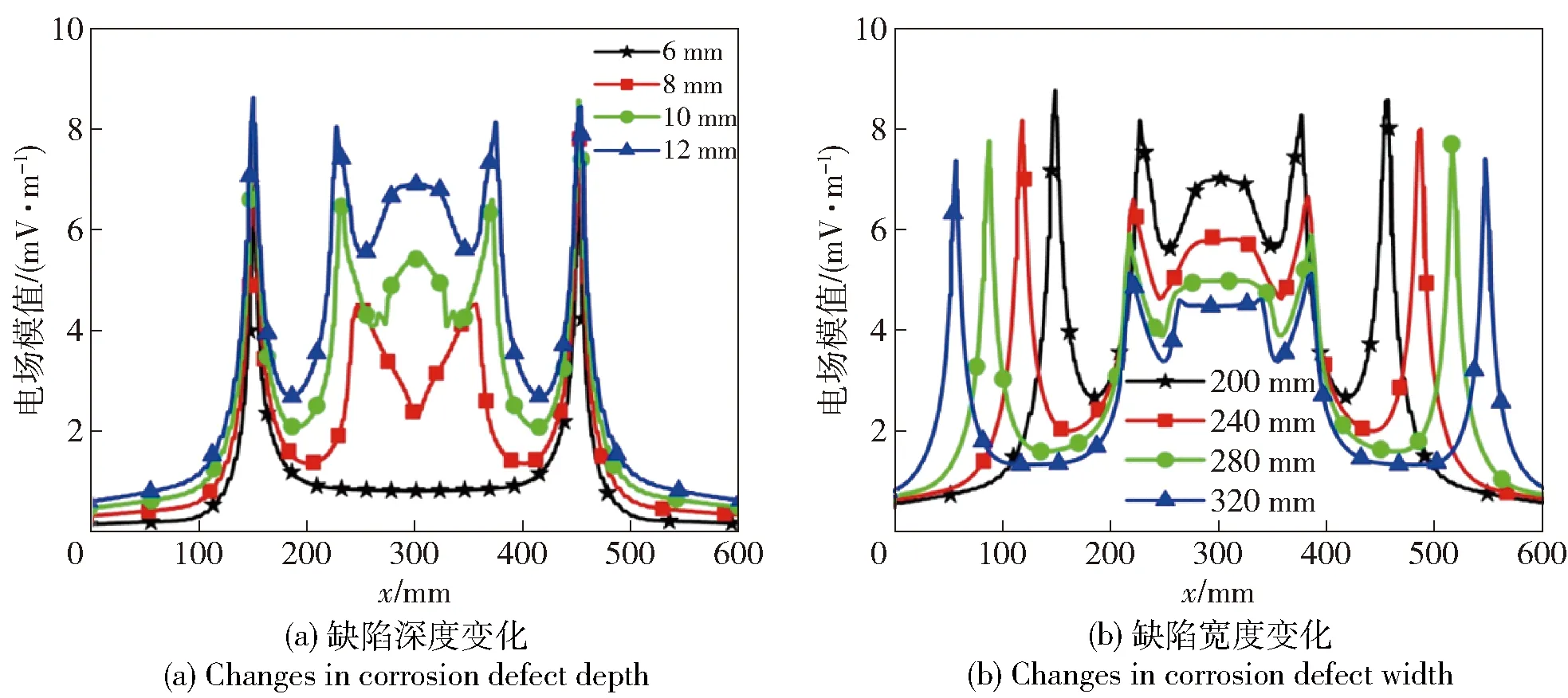

图14为缺陷深度和缺陷宽度对腐蚀缺陷处电场模量分布的影响。由图14可知,缺陷尺寸对腐蚀缺陷区域的电场模量影响较大,而对非腐蚀缺陷区域的电场模量影响很小,腐蚀缺陷区域的电场模量随着缺陷深度的增大而逐渐增大,随着缺陷宽度的增大而逐渐减小。值得注意的是,腐蚀电场模量的最大值出现在腐蚀缺陷的两个端点处,而不是出现在腐蚀缺陷中心,由于腐蚀缺陷处应力分布的不均匀,腐蚀缺陷中心阳极极化而腐蚀缺陷两边阴极极化形成应力腐蚀电偶,其中腐蚀缺陷的两个端点阴极极化最为明显,两端点的阴极极化程度大于腐蚀缺陷中心的阳极极化程度,由图12可以看出:两端点的净电流密度绝对值大于腐蚀缺陷中心的净电流密度绝对值。

图14 不同缺陷尺寸下腐蚀缺陷处的电场模量分布

3 结论

本文通过建立921A钢在局部腐蚀情况下的力学- 电化学耦合模型,深入研究了腐蚀缺陷深度和腐蚀缺陷宽度对应力分布、腐蚀电位、腐蚀电流密度以及腐蚀电场的影响。得到以下主要结论:

1) 缺陷深度越大或者缺陷宽度越小,腐蚀缺陷处的应力集中越明显,腐蚀缺陷两边的应力随着缺陷深度的增大而有所减小,而缺陷宽度对腐蚀缺陷两边的应力没有明显的影响。

2) 溶液中的电位差随着缺陷深度的增大而增大,腐蚀缺陷处的金属/溶液界面的腐蚀电位随着缺陷深度的增大而急剧负移,而腐蚀电位随着缺陷宽度的减小小幅负移。

3) 缺陷深度对阳极电流密度、阴极电流密度和净电流密度的影响均大于缺陷宽度。缺陷两端点的净电流密度为负,说明缺陷附近应力分布的不均匀引起了局部的应力腐蚀电偶。

4) 电场模量随着缺陷深度的增大而逐渐增大,随着缺陷宽度的增大而逐渐减小。