单晶高温合金定向凝固过程中石英玻璃柱型芯的蠕变行为

姜卫国, 韩东宇, 董 琳, 李凯文, 赵德彪, 王瑞春,任玉艳, 李 强, 李延昭

(1.潍坊科技学院 机电信息学部,山东 潍坊 262700;2.潍坊市先进动力系统用热端材料及单晶部件制备重点实验室, 山东 潍坊 262700;3.上海大学 材料科学与工程学院,上海 200444;4.中国科学院金属研究所, 沈阳 110016)

航空发动机及燃气轮机的高性能要求,迫切需要提高发动机进口温度,即提高叶片的承温能力。提高叶片承温能力主要有两种途径:一是提高材料本身的承温能力,二是采用气体冷却技术。

单晶高温合金中由于含有更多的铼、钨、钽、钼等难熔强化元素,具有较高的承温能力,但是已接近材料的极限温度。同时,单晶叶片中凝固缺陷出现几率也明显增加[1],这直接导致叶片制备成本的提高并存在安全隐患,而采用了气体冷却技术的空心叶片可以暴露在更高的来流温度下并在远超其材料熔点的温度下仍能安全运转[2]。

早期空心叶片多采用等轴晶铸造方式制备,内腔冷却通道结构简单,高温作用时间短,一般为几十秒,固采用石英玻璃柱(管)作为型芯。随着叶片内腔结构的复杂化,采用定向凝固方式制备高温合金叶片只能形成简单内腔结构的石英玻璃柱(管)已无法满足实际要求,目前多采用二氧化硅基陶瓷型芯或氧化铝基型芯形成叶片内腔结构。其中,二氧化硅基陶瓷型芯具有较好的综合力学性能及良好的可溶除性,在工业上获得了广泛应用,相关的研究最多并取得了明显的进展:如组成成分与含量对型芯性能的影响[3-6]、型芯组织演化过程[7-9]、型芯制备工艺[10-11]、型芯高温蠕变行为[12-15]等。

尽管如此,由于陶瓷型芯结构日益复杂精细,型芯中的纤细结构处力学性能较差,容易在烧结过程、蜡模压力成型过程及叶片定向凝固过程中断裂,导致其制备困难或成品率极低。虽然采用3D增材制造技术可以制备结构非常复杂精细的陶瓷型芯[16-17],但其尺寸精度与稳定性、室温与高温抗折强度、高温抗蠕变能力、化学脱除性等尚无法满足工业化生产要求,其整体型芯性能的稳定性及可靠性尚需工程化验证。因此,对于复杂结构陶瓷型芯,特别是型芯中微细的局部连接结构、末端结构及局部高长径比结构部分,如燃机叶片用型芯中直径小于2 mm与航机叶片型芯中小于1 mm细长通道部分,采用常规注射烧结工艺或3D打印技术很难制备,甚至无法制备,即使制备出来其综合性能也难以保证。目前有效的方法依然是采用高强度石英玻璃柱(管)形成该部分结构。石英玻璃柱(管)型芯作为整体型芯的一部分,其使用过程贯穿整个单晶叶片定向凝固过程。单晶叶片定向凝固过程中,由于定向凝固炉中石墨发热体及模壳中残留的有机物在高温下分解挥发以及机械振动等原因,可能会导致炉内存在一定量的漂浮态的C粉末颗粒,另外,合金中的Al元素在高温和真空环境下容易挥发,加上模壳在保温炉加热时间与保温时间一般都大于30 min,这段时间内石英玻璃柱一直处于C和Al气氛中。由于石英玻璃在高温环境下化学性质是不稳定的,容易与C或Al等元素发生反应[18-19],因此,这段时间内石英玻璃柱型芯表面是不稳定的。除此以外,单晶叶片定向凝固温度范围一般为1480~1500 ℃,时间为1 h左右,在此高温条件下,作为局部结构的石英玻璃管(柱)容易发生蠕变,蠕变变形会影响整体型芯的尺寸精度或局部尺寸超差,导致叶片整个内腔结构的改变,严重时会导致叶片废品的产生。清晰定向凝固过程中石英玻璃柱型芯的表面反应过程与高温蠕变行为对控制叶片内腔尺寸精度是非常必要的。

常规定向凝固过程中,石英玻璃柱型芯是被包裹在合金中的,由于其直径细小且长径比大,导致其非常脆弱,很难在去除合金后而获得完整的蠕变后的石英玻璃柱型芯,因此,分析石英玻璃柱表面反应情况及蠕变特性非常困难。本工作利用三种不同直径的高纯度石英玻璃柱,采用模壳外悬挂法,测量定向凝固过程中的蠕变变形量,通过扫描电镜(SEM)观察反应产物组织形貌,利用能谱(EDS)及X射线衍射(XRD)确定石英玻璃柱型芯表面反应产物并讨论其对蠕变变形的影响。

1 实验材料与方法

1.1 实验材料

实验材料采用高纯度石英玻璃柱(石英纯度>99.9%),直 径 分 别 为0.5 mm、1.2 mm和2.0 mm。采用悬挂法将石英玻璃柱两端沿水平方向固定在单晶叶片模壳外壁上,两端点之间距离为80 mm,相同实验条件下每个规格石英玻璃柱样品数量至少5个。定向炉保温温度为1500 ℃,凝固抽拉速率为3 mm/min,真空压强控制在3 Pa以下。实验合金名义成分为Cr 12.0、Co 9.0、Mo 1.9、W 3.8、Ta 5.0、Al 3.6、Ti 4.0 (质量分数, %),利用不同的悬挂高度预设石英玻璃柱蠕变时间分别为20 min、40 min、60 min和90 min。

1.2 实验方法

将石英玻璃柱与单晶叶片模壳一起进入定向凝固过程,待定向凝固结束后,将石英玻璃棒取下,测量最大弯曲处的变形高度,计算同一直径石英柱在相同蠕变条件下的平均变形挠度值。对不同直径及不同蠕变时间的石英玻璃柱分别进行取样,利用JSM-6301F SEM/EDS观察其径向及表面组织形貌并分析蠕变石英柱表面元素组成,采用D8 DISCOVER X射线衍射仪分析确定表面反应产物成分。

2 结果与分析

2.1 实验结果

图1为蠕变时间60 min不同直径石英玻璃柱蠕变形貌,三种直径的石英玻璃柱都发生了不同程度的蠕变变形,其中直径0.5 mm的石英柱变形最严重,平均弯曲变形量为30 mm,而直径2.0 mm的石英玻璃柱最轻,平均弯曲变形量只有24 mm。不同直径石英柱蠕变变形量与蠕变时间的关系见图2,变形量随着蠕变时间的增长而增大。相同蠕变时间,0.5 mm直径玻璃柱变形量明显高于直径1.2 mm和2.0 mm玻璃柱的变形量。

图1 蠕变时间60 min不同直径石英玻璃柱形貌Fig. 1 Features of different diameter silica bars crept for 60 min

图2 不同直径石英柱蠕变变形量与蠕变时间Fig. 2 Creep deformation amounts of different diameter silica bars versus creep time

蠕变60 min不同直径石英玻璃柱径向组织见图3。三种石英玻璃柱表面都发生了界面反应并形成了一个反应层,见图3中箭头所指位置,局部放大组织见图3(a-2)、(b-2)和(c-2),可以清楚观察到三种直径玻璃柱表面反应层厚度略有不同,其中,直径0.5 mm石英柱反应层最厚,其厚度在40~70 μm之间;直径1.2 mm石英柱反应层厚度在40~60 μm之间;直径2.0 mm石英柱反应层最薄,其厚度在30~50 μm之间。

图3 蠕变60 min不同直径石英玻璃柱横截面组织 (a) ϕ 0.5 mm;(b) ϕ 1.2 mm; (c) ϕ 2 mm;(1)低倍;(2)高倍Fig. 3 Transversal section microstructures of different diameter silica bars crept for 60 min (a) ϕ 0.5 mm;(b) ϕ 1.2 mm; (c) ϕ 2 mm;(1)low magnifaction;(2)high magnifaction

蠕变60 min不同直径石英玻璃柱表面组织见图4。三种石英玻璃柱表面反应产物都比较疏松,局部放大组织见图4(a-2)、(b-2)和(c-2),可以清楚观察到三种直径玻璃柱表面反应产物形貌有所不同,0.5 mm石英玻璃柱表面反应产物层呈细密针状组织,2.0 mm石英柱表面反应产物则呈团絮状。

图4中不同直径石英玻璃中反应层厚度及其所占样品体积比是不同的。经计算,0.5 mm石英玻璃柱表面反应层平均厚度约为50 μm,所占体积比约为36%;1.2 mm石英玻璃柱表面反应层平均厚度约为50 μm,所占体积比约为16%;2.0 mm石英玻璃柱表面反应层平均厚度约为40 μm,所占体积比约为8%。图5为蠕变变形量与反应层所占体积比,可以看出,随反应层所占体积分数的增加,蠕变变形量近似线性增加。线性回归表明:蠕变变形量y与反应层所占体积分数x呈线性关系,y=0.22336x+21.88525,R2值为0.97737,说明拟合精度较高,具体见图5。

图4 蠕变60 min不同直径石英玻璃柱表面组织 (a) ϕ 0.5 mm;(b) ϕ 1.2 mm; (c) ϕ 2 mm;(1)低倍;(2)高倍Fig. 4 Surface microstructures of different diameter silica bars crept for 60 min (a) ϕ 0.5 mm;(b) ϕ 1.2 mm;(c) ϕ 2 mm;(1)low magnifaction;(2)high magnifaction

图5 蠕变60 min不同直径石英柱变形量与表面反应层体积分数Fig. 5 Deformation of different diameter silica bar crept for 60 min versus volume fraction of surface reaction layer

定向凝固过程中,随时间的延长,石英玻璃柱表面反应变得严重。以直径0.5 mm石英玻璃柱为例,蠕变时间20 min,反应产物尚没有覆盖整个表面,在表面还存在一定数量的孔洞,见图6(a-1)和(a-2);蠕变时间90 min,反应产物覆盖了整个表面,在表面已观察不到孔洞的存在,见图6(b-1)和(b-2)。

图6 0.5 mm石英柱不同蠕变时间表面组织 (a)20 min;(b)90 min;(1)低倍;(2)高倍Fig. 6 Surface microstructures of 0.5 mm diameter silica bar crept for different time (a)20 min;(b)90 min;(1)low magnifaction;(2)high magnifaction

直径2.0 mm石英玻璃柱不同状态下表面产物EDS谱表明,原始态石英玻璃柱表面只存在Si元素与O元素,见图7(a)、(a-1)和(a-2);蠕变后(蠕变时间60 min)石英柱表面除Si元素与O元素外,还存在Al和C元素,见图7(b)、(b-1)、(b-2)、(b-3)和(b-4)。XRD分析表明,原始态石英柱表面物相为玻璃态SiO2,而蠕变后石英柱表面物相为Al2O3、晶态SiO2与Si,这说明玻璃柱表面有新物相Al2O3、晶态SiO2和Si生成,同时,与直径2 mm玻璃柱表面XRD谱图明显不同,直径0.5 mm玻璃柱表面XRD谱图中Al2O3峰最强,晶态SiO2与Si峰相对较弱,这说明其表面反应可能更严重,见图8。

2.2 结果分析

石英玻璃柱的组织为玻璃态结构,其晶界因素的影响可以忽略,空位扩散是导致其高温蠕变变形的主要原因。影响石英玻璃高温蠕变的因素主要包括温度、时间、应力及组织等因素。本实验中石英玻璃柱内部结构由硅氧四面体构成,在三维空间延伸而形成无序架状结构,因硅氧键牢固网络结构完整,只有在较高的温度下,石英玻璃中才有部分硅氧键断裂[20]。定向凝固过程中,保温炉内的温度为1500 ℃,该温度下石英玻璃已开始软化并发生蠕变变形,不同直径石英柱高温蠕变变形量明显不同,随直径的减小,蠕变变形量增大,这与文献[14]的研究结果相似。

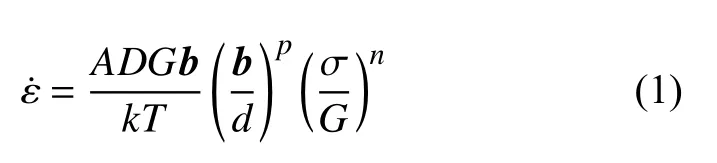

经典的结构陶瓷蠕变采用稳态蠕变应变速率表达其变形量大小[21]:

本实验中,蠕变温度保持不变,同时,蠕变过程采用自由悬挂方式,只有重力导致的相等应力,变化的只有样品的尺寸、组织形貌及蠕变时间等几个因素,因此石英玻璃柱蠕变变形可近似采用公式(1)表示。蠕变时间对变形量有明显的影响,当温度一定时,随时间的延长,其蠕变变形量增加,这与实验的结果是一致的,但相同实验条件下不同直径石英玻璃柱的蠕变变形量差距较大,直径0.5 mm石英玻璃柱明显高于直径为1.2 mm和2.0 mm石英柱的蠕变量。其原因可能与公式(1)中的常数A有关,A为与样品孔隙率有关的物理量[22],随孔隙率增加,则蠕变速率相应增加[15],而孔隙率与样品组织密切相关。图3和图4表明:石英玻璃柱表层组织与心部组织明显不同,表层确实存在大量孔洞。能谱及XRD的检测结果表明石英柱表面存在与心部不同的物相,这说明表面确实存在化学反应。

石英玻璃柱表面组织的形成过程比较复杂,其可能存在的化学反应如下。

(1)石英玻璃柱表面与C的反应

石英玻璃柱在定向凝固过程中的环境与大气环境下明显不同,定向凝固炉内处于高真空与高温环境,同时,由于定向炉石墨加热体与模壳中残留的有机物质分解挥发,以及机械振动导致的石墨颗粒的脱落等,使定向炉内漂浮一定量的C颗粒粉末,C粉在石英玻璃柱表面沉积,见图7(b-4),然后与石英玻璃可能发生如下化学反应[19]:

图7 直径2.0 mm石英玻璃柱不同状态下的表面能谱 (a)原始态SEM;(b)蠕变态SEM;(1)Si元素;(2)O元素;(3)Al元素;(4)C元素Fig. 7 EDS element maps of surface of 2.0 mm diameter silica bar (a)original state SEM;(b)crept state EM;(1)Si;(2)O;(3)Al;(4)C

该反应的Gibbs自由能可由下式计算[23]:

式中:T为系统温度;P为系统压力;1500 ℃时,反应的自由能为–267.68 kJ/mol,说明该反应是可以进行的。

(2)石英玻璃柱表面与Al的反应

高温合金中的Al元素在定向凝固温度及高真空条件下容易挥发[24-25],Al在石英玻璃柱表面沉积,然后与石英玻璃可能发生如下化学反应[24]:

Al与SiO2的反应过程如下:

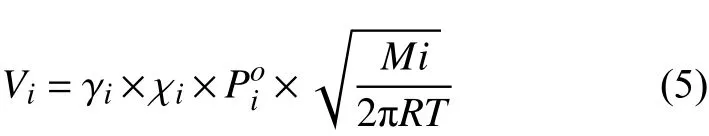

高温高真空条件下,合金中的Al元素存在一定的蒸气压,其蒸气压可以由下面的公式(5)表示[25]:

式中:Vi为元素i在合金中的蒸发率;γi为元素i在合金中的活性系数;χi为元素i的摩尔含量;Poi为饱和蒸气压;Mi为元素i的摩尔质量;R为气体常数;T为熔化温度。参照文献[25]中的数据,Vi取0.02 g/m2s,γi取0.411,χi为7.8%,Mi为27 g/mol,R为8.314 J/(mol•K),T为1773 K,计 算 得 到 的1500 ℃合金中Al的饱和蒸汽压约为1.5×103Pa,远高于定向凝固炉内的工作压力3 Pa,说明Al是可以挥发的。

挥发的气态Al可能沉积在石英玻璃柱的表面,Al与SiO2的反应Gibbs自由能可由公式(6)表示[24]:

定 向 凝 固 温 度 为1773 K,该 温 度 下∆G0为−421.9 kJ/mol,表明在该温度条件下,反应能够进行。

能谱及XRD的结果表明:在石英玻璃柱的表层确实存在C、Si及Al2O3等产物,同时,随直径的减小及反应时间的延长,反应趋于严重,见图6与图8所示。

图8 不同状态下石英玻璃柱表面XRD谱 (a) ϕ2.0 mm,原始态;(b) ϕ2.0 mm,蠕变后; (c)ϕ 0.5 mm,蠕变后Fig. 8 XRD patterns of surface of silica bar at different states (a) ϕ2.0 mm, original state;(b) ϕ 2.0 mm, crept;(c) ϕ0.5 mm,crept

反应式(2)中的SiO及CO均可挥发,同时,由于石英柱外层反应生成的Al2O3覆盖作用,次外层不断生成气态的SiO与CO,SiO和CO挥发后,在靠近未反应的石英玻璃界面处形成大量的孔洞,见图3(b)、(d)和(f),这使表层反应产物变得疏松。随着反应的进行,表层反应更充分,并且形成的疏松组织所占体积分数增加。

实验中发现不同直径石英玻璃柱反应层厚度有所差别,这可能与石英玻璃柱的比表面积相关,直径越小,其比表面积越大,化学反应激活能越低[26],导致其反应速率相对较高,反应层变得更厚。

石英玻璃柱心部是致密的,而表面反应层组织相对疏松,这相当于孔隙的作用。不同直径石英玻璃柱表面反应层厚度不同,这说明不同直径玻璃柱的表面孔隙占比也不同,将反应层所占体积分数近似视为孔隙率,蠕变变形量与反应层体积分数具有很好的线性关系,这表明石英柱高温蠕变量确实与反应层所占体积分数密切相关。对于直径0.5 mm石英玻璃柱,其反应层所占体积分数更高,导致其蠕变变形量最大。

3 结论

(1)定向凝固过程中,石英玻璃柱型芯发生高温蠕变变形,随时间延长,其蠕变变形量增大。

(2)石英玻璃柱型芯与定向炉内的C粉末颗粒和Al元素发生反应并在其表面形成反应层,反应层产物为充满孔隙的复合疏松组织。

(3)定向凝固过程中,石英玻璃柱型芯蠕变变形量受其直径尺寸及反应层厚度影响,相同蠕变时间条件下,随直径的减小及反应产物体积分数的增加,其蠕变变形量线性增大。