聚乙烯气相制备工艺及其过程的数值方程表达

丁 玎,尚卫苹

(1.河南建筑职业技术学院,河南 郑州 450064;2.郑州大学,河南 郑州 450001)

聚乙烯价格便宜,机械强度及冲击强度高,广泛应用在工农业、包装及日常生活中[1-4]。早在1959年,加拿大即实现了乙烯与α-烯烃共聚合制备线型低密度聚乙烯(LLDPE)的工业化生产。1977年,美国联合碳化物公司(UCC)开发了气相聚合法生产LLDPE,建立了第一套Unipol气相流化床工业生产装置。随着各种先进生产工艺被开发出来,聚乙烯产业获得了蓬勃的发展。

乙烯气相聚合具有工艺流程短、操作简单易处理、生产成本低等特点[5-8]。气相法工艺也称为干法工艺,其代表如UCC的Unipol工艺、英国石油公司的流化床工艺、德国巴斯夫公司的气相搅拌床工艺。本工作基于乙烯、1-丁烯、1-己烯的共聚合,研究了共聚单体与乙烯摩尔比、氢气与乙烯摩尔比、温度等对聚合物熔体流动速率、密度、催化剂活性的影响规律,并建立了该制备过程的数值方程表达式。

1 实验部分

1.1 主要原料

乙烯,纯度99.99%;1-丁烯,纯度99.50%;1-己烯,纯度98.00%:洛阳泰瑞亚斯气体有限公司。氢气,纯度99.99%;氮气,纯度99.99%:郑州瑞安气体科技有限公司。氢气、氮气等需要通过净化处理,除去水分、氧气等杂质,使杂质质量分数低于1×10-6。茂金属催化剂,固体粉末,东莞市金田塑胶原料有限公司。

1.2 工艺流程

循环气体压缩机将反应气体从流化床顶部抽出,并进一步循环至底部,流化床内的粉料流化并带走反应热,通过冷凝器移除反应热。原料中乙烯、1-丁烯、1-己烯从加料入口进入反应系统,催化剂通过流化床中部进入反应系统,产物从流化床底部排出。设备及工艺参数:流化床直径为300 mm,流化速度为0.69 m/s,时空收率为90 kg/(m3·h),反应温度为75~95 ℃,反应压力为2.1 MPa。聚乙烯工艺流程示意见图1。

图1 聚乙烯工艺流程示意Fig.1 Process flow diagram of polyethylene production

1.3 测试与表征

熔体流动速率采用长春市智能仪器设备有限公司的SRZ-400H型熔体流动速度测定仪按GB/T 3682—2018测试;密度采用上海煜南仪器有限公司的MDJ-300A型电子密度计按GB/T 4472—2011测试。

2 结果与讨论

2.1 聚乙烯熔体流动速率

从图2可以看出:共聚单体含量明显影响熔体流动速率,且不同共聚单体的影响趋势一致。随着共聚单体与乙烯摩尔比的增加,熔体流动速率迅速上升,并在达到一定数值后趋于稳定,其中,共聚单体与乙烯摩尔比大于0.050时,熔体流动速率变化趋于平稳;1-丁烯与乙烯摩尔比为0.050,1-己烯与乙烯摩尔比为0.065时,对应的熔体流动速率分别为4.02,3.93 g/10 min。这是因为共聚单体与乙烯摩尔比增加到一定数值后,并不能很有效地提高在聚乙烯主链中的掺入率,因此,熔体流动速率不能表现出无限增大的趋势。在相同摩尔比条件下,1-丁烯为共聚单体对应的熔体流动速率高于1-己烯为共聚单体,是因为1-己烯的分子链较长,使聚合物链长度增加,相对分子质量增加,对应熔体流动速率相对较低。

图2 共聚单体与乙烯摩尔比对熔体流动速率的影响Fig.2 Molar ratio of comonomer to ethylene as a function of melt flow rate of polymer

随着氢气与乙烯摩尔比的增加,聚合物的相对分子质量表现为降低的趋势,因此对应的熔体流动速率逐渐升高,所制备的聚合物流动性能提高。从图3可以看出:氢气与乙烯摩尔比与熔体流动速率表现为正相关的关系,在所设计的氢气与乙烯摩尔比范围内,氢气与乙烯摩尔比为9×10-6时,熔体流动速率最大,为3.4 g/10 min。

图3 氢气与乙烯摩尔比对熔体流动速率的影响Fig.3 Molar ratio of hydrogen to ethylene as a function of melt flow rate of polymer

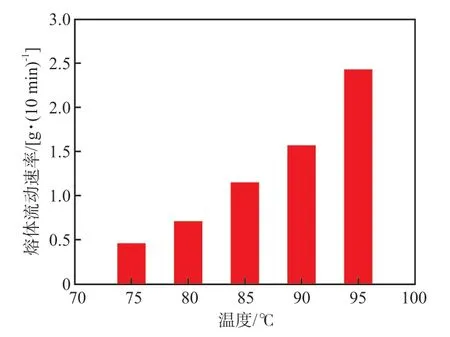

从图4可以看出:温度与熔体流动速率表现为正相关趋势,即流动性能随着温度的升高而增大。这是因为随着温度的升高,链转移速率加快,使链自由基不再参与聚合,聚合过程提前终止,导致聚合物的链长降低,相对分子质量下降,对应熔体流动速率升高。

图4 温度对熔体流动速率的影响Fig.4 Temperature as a function of melt flow rate of polymer

2.2 聚乙烯密度

从图5可以看出:共聚单体与乙烯摩尔比和聚乙烯密度表现为负相关关系,且采用1-丁烯与采用1-己烯的变化趋势相近,这种变化的主要原因是共聚单体参与聚合,可以增加聚乙烯大分子链的支链数目,控制聚乙烯的密度。在共聚单体与乙烯摩尔比为0.020~0.050时,聚乙烯的密度降低趋势较大。摩尔比为0.020时,以1-丁烯为共聚单体的聚乙烯密度为0.946 g/cm3,以1-己烯为共聚单体的聚乙烯密度为0.925 g/cm3,摩尔比为0.050时,以1-丁烯为共聚单体的聚乙烯密度为0.923 g/cm3,以1-己烯为共聚单体的聚乙烯密度为0.913 g/cm3;共聚单体与乙烯摩尔比为0.050~0.080时,聚乙烯密度的降低趋势减缓,摩尔比为0.080时,以1-丁烯为共聚单体的聚乙烯密度为0.918 g/cm3,以1-己烯为共聚单体的聚乙烯密度为0.907 g/cm3。

图5 共聚单体与乙烯摩尔比对聚乙烯密度的影响Fig.5 Molar ratio of comonomer to ethylene as a function of density of polymer

2.3 催化剂活性

从图6可以看出:催化剂活性和共聚单体与乙烯摩尔比表现为正相关关系,在摩尔比为0.080时,以1-丁烯为共聚单体对应的催化剂活性为4 250 g/g,以1-己烯为共聚单体对应的催化剂活性为4 780 g/g。

图6 共聚单体与乙烯摩尔比对催化剂活性的影响Fig.6 Molar ratio of comonomer to ethylene as a function of catalytic activity

2.4 制备过程数值方程

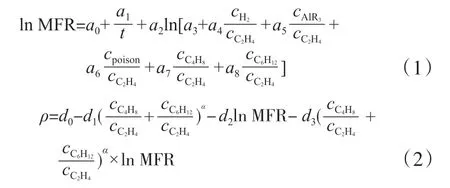

共聚单体与乙烯聚合过程中,反应机理包括链引发过程,均聚/均聚链增长过程,链转移过程和链终止过程。根据相关研究方法,推导出聚乙烯熔体流动速率、密度和制备工艺条件的数值方程关系式[见式(1)~见式(2)]。

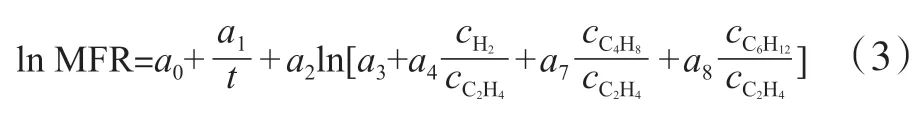

式中:MFR为熔体流动速率,g/10 min;a0~a8,d0~d3为数值方程系数;t表示制备温度,℃;cH2为氢气浓度,mol/L;cAlR3为三烷基铝浓度,mol/L;cpoison表示可以引起催化剂中毒的物质浓度,mol/L;cC4H8表示1-丁烯的浓度,mol/L;cC6H12表示1-己烯的浓度,mol/L;cC2H4表示乙烯浓度,mol/L;α表示1-丁烯和1-己烯对于聚合物密度影响的交叉指数因子;ρ表示聚合物密度,g/cm3。本研究中原料和催化剂均进行过净化处理,杂质含量极低,同时三烷基铝的含量也较小,因此,cAlR3和cpoison可以忽略,ln MFR表达式可以简化为式(3)。

结合制备工艺参数结果和文献[9-10]的计算方法,可以获得数值方程系数为:a0=0.966 9,a1=104.600 0,a2=4.848 0,a3=1.051 0,a4=3.910 0× 104,a7=9.760 0,a8=13.080 0,d0=0.886 8,d1=2.158 3,d2=0.885 0,d3=5.866 0×10-7,α=0.500 0。基于上述系数可获得具体数值方程见式(4)~式(5)。

从式(5)可以看出:共聚单体与乙烯摩尔比、氢气与乙烯摩尔比和温度等对聚合物的熔体流动速率均有影响。根据相关系数的大小可以判断,氢气对熔体流动速率影响最大、最显著,因此,在实际生产中,可采用氢气调节聚合物的熔体流动速率,采用共聚单体与乙烯摩尔比调节聚合物密度。

3 结论

a)共聚单体与乙烯摩尔比、氢气与乙烯摩尔比和温度均与熔体流动速率表现为正相关关系,其中,共聚单体与乙烯摩尔比为0.020~0.050时,熔体流动速率增加较快,作用比较明显。

b)共聚单体与乙烯摩尔比和聚合物的密度表现为负相关关系,在摩尔比为0.020~0.050时,聚合物密度降低趋势较大。

c)共聚单体与乙烯摩尔比和催化剂活性表现为正相关关系,在摩尔比为0.080时,以1-丁烯为共聚单体对应的催化剂活性为4 250 g/g,以1-己烯为共聚单体对应的催化剂活性为4 780 g/g。

d)建立了制备工艺及其过程的数值方程表达式,从方程可以看出,氢气对熔体流动速率的影响最显著,可以作为熔体流动速率的有效调节控制因素,共聚单体与乙烯摩尔比则是调节聚合物密度的有效因素。