2-氯乙醇残液制高性能液体聚硫橡胶的研究

王迪,郑晓秋,宋琳珩,王卓

(锦西化工研究院有限公司,辽宁 葫芦岛 125000)

液态聚硫橡胶聚合物是制备聚硫橡胶密封材料的主要原料[1]。聚硫橡胶密封材料固化后成为橡胶弹性体,具有特别耐油、耐溶剂、耐老化的特性,并且气密性、水密性、低温屈挠性优异,主要用于飞机整体油箱、座舱、水密舱、机翼等部位的密封。高浓度2-氯乙醇是生产液体聚硫橡胶聚合物的主要原料之一。目前,国内外普遍采用环氧乙烷法生产高浓度2-氯乙醇[2],采用此法得到合成液中氯乙醇质量分数在74%以上,氯代二甘醇质量分数为10%~20%,氯代三甘醇质量分数为2%~6%。合成液经蒸馏后,残液中含有60%以上2-氯乙醇、20%~25% 氯代二甘醇、5%~10% 氯代三甘醇等氯代醇[3]。该残液具有以下特点:量大,约占氯乙醇产品(≥98%)的20%,以年产聚硫橡胶100 t计算,排放残液15 t左右;毒性大,残液大多数为含氯有机物;其组成复杂、沸点高、易分解、难分离等。如果对其蒸馏回收再利用,则须投资增加精馏、高真空等装置用于氯乙醇和其他高沸点杂质的提纯,这就意味着能耗、人工等成本大幅增加。

本研究的目的是用最简单的方法对残液综合利用,开发出一种优于传统JLY-124的改性液态聚硫橡胶聚合物JLY-424。用残液中所含的主要杂质,合成出单体的混合物,与传统聚硫橡胶生产用单体共聚,改变聚合物主链结构,在不改变耐油性条件下,提高其力学等性能,满足各种航空航天对改性聚硫密封剂主体材料的需求。

1 试验部分

1.1 主要原材料

2-氯乙醇生产残液:氯乙醇61%,氯代二甘醇25%,氯代三甘醇10%,锦西化工研究院有限公司;多聚甲醛:工业品,常州长荣化学公司;二氯乙基缩甲醛:酸含量以HCl质量浓度计≤0.14 g/L,醛质量浓度≤0.54 g/L,醇质量分数≤1%,锦西化工研究院有限公司;二氯乙基双缩甲醛:质量分数≥25%,锦西化工研究院有限公司;其他原料均为化学纯试剂或工业品。

1.2 原材料制备

多硫化钠溶液制备方法:以质量浓度为330 g/L的氢氧化钠与硫磺在10 L不锈钢反应釜中(95±2) ℃的条件下反应4 h,取样达到指标即可。指标为:Na2S质量浓度(170~185)g/L,硫指数3.88~4.02。

1.3 仪器、设备

GC112A气相色谱仪,上海精密科学仪器有限公司;电子拉力试验机,精度1级;鼓风烘箱;WQF-510型傅立叶红外光谱仪,北京瑞利分析仪器有限公司;合成和精馏装置为通用有机合成用玻璃仪器,主要装配为100 W电动搅拌装置、5 L恒温油浴加热装置、1 L电夹套加热装置、分水器、冷凝器、接收瓶、1 L四口烧瓶、5 L四口烧瓶、5 L烧杯、10 L配备搅拌不锈钢反应釜等。试生产和稳定条件试验均采用原有聚硫橡胶生产装置。

1.4 分析测试方法

氯乙醇残液及各单体含量采用气相色谱法分析,操作条件为:柱温185 ℃,检测器210 ℃,进样器210 ℃。色谱柱为chromosorb W NAN 80/100,10% PEG-20M,不锈钢填充柱Φ2 mm×2 m。

液态聚硫橡胶聚合物分子质量及性能等检测均采用国军标GJB 1969A—2017。

结构表征采用傅立叶红外光谱仪ATR法。

1.5 反应原理

1.5.1 共聚单体

共聚单体是由氯乙醇残液与多聚甲醛进行缩合反应生成的,是主要由4种二氯端基有机物组成的混合单体,采用质子酸作催化剂。反应过程中,除去体系中生成的水,使反应进行彻底;蒸出脱水剂,釜中合成液经水洗、中和、过滤得到共聚单体。共聚单体中主要含有二氯乙基缩甲醛(ClC2H4OCH2-OC2H4Cl,简称“常规单体”)、二氯乙基双缩醛(ClC2H4OCH2OCH2OC2H4Cl,简称“双缩醛”)、氯代二甘醇缩醛(ClC2H4OC2H4OCH2OC2H4OC2H4Cl)和氯代三甘醇缩醛(ClC2H4OC2H4OC2H4OCH2-OC2H4OC2H4OC2H4Cl)。主要反应方程式如下:

Cl(C2H4)mO(CH2O)n(C2H4)mCl+H2O

(n,m=1~4)。

1.5.2 液态聚硫橡胶

常规单体、共聚单体等单体混合物与过量的多硫化钠(Na2SX)发生共缩聚反应,生成多硫聚合物胶乳;水洗除去过剩的多硫化钠和其他无机盐,并伴随着链增长,用硫氢化钠和亚硫酸钠将高聚合度的多硫聚合物裂解成目标分子质量的多硫聚合物;用酸凝聚生成液态硫醇端基聚合物,再干燥得到产品。主要反应方程式如下:

其中:Cl—R—Cl为常规单体、共聚单体和/或双缩醛按一定比例复配的混合单体。

1.6 操作步骤

1.6.1 共聚单体的制备

将定量的氯乙醇残液和催化剂加入装配有搅拌、分水器、回流冷凝器和温度计的1 000 mL四口烧瓶中,加入定量多聚甲醛,搅拌下加热升温,控制规定温度,规定反应时间,然后加入脱水剂脱水,之后,蒸出脱水剂,冷却至室温。取样分析共聚单体合成液。经过滤处理,水洗至中性备用。

1.6.2 液态聚硫橡胶的制备

将定量新配制的多硫化钠、水和助分散剂加入5 L四口烧瓶中,搅拌升温加入定量氢氧化钠和定量氯化镁,于80 ℃滴加定量共聚单体、常规单体和/或双缩醛与交联剂的混合液,60 min加完,于95 ℃反应2 h,脱硫2 h后出料,经水洗、裂解、凝聚、成胶后用热水搅拌洗至中性,经烘干后,得到相对分子质量为4 000±2 00的液态聚硫橡胶聚合物。如无特别说明,小试其他条件:常规单体与共聚单体质量比为4∶1,氯化镁用量6.6%,总单体与多硫化钠摩尔比1∶1.20。

2 结果与讨论

2.1 共聚单体合成工艺条件

由合成反应原理可知,合成反应过程的影响因素主要有反应温度、反应时间、物料配比(醇/醛)及催化剂用量,本研究重点考察了这4个因素对单体收率的影响。

2.1.1 物料配比的影响

残液中氯代醇与氯乙醇沸点相近,加之羟基的缔合作用,采用蒸馏法将其除掉是很困难的,因此在醇醛缩合中这些氯代醇也和氯乙醇一样与甲醛反应可能生成对称缩醛,还会生成少量双缩醛、三缩醛、不对称缩醛等液体或固体颗粒状多缩醛化合物,其量随甲醛用量的增加和介质酸性的增强而增多。

一般情况下,在有机合成反应中,需要其中某一种参加反应的物料过量。过量的物料应具有价格便宜、易于回收等特点。试验(试验结果见图1)发现:在其他试验条件相同的情况下,醇过量有利于提高单缩醛产品收率,否则副产双缩醛等会增加;但过量太多,对提高产品收率影响甚微,而原料消耗增加。因为共沸及沸点高,醇也很难分离回收,同时设备生产能力降低。因此,2-氯乙醇残液(以氯代醇计)与多聚甲醛的最佳摩尔比为2.25∶1。

图1 共聚单体合成中醇醛配比对收率的影响

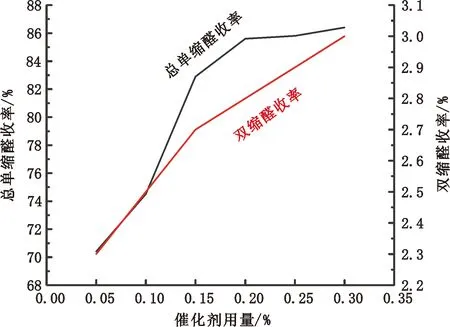

2.1.2 催化剂的影响

在相同物料配比、反应温度和反应时间的条件下,对催化剂用量与收率的关系进行了试验研究,结果如图2所示,共聚单体合成所需催化剂用量最佳为0.20%。

图2 共聚单体合成中催化剂用量对收率的影响

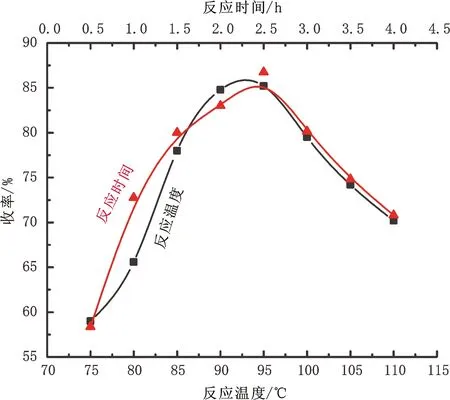

2.1.3 反应温度和时间对收率的影响

氯乙醇残液具有较低的热稳定性(分解温度约为110 ℃),此合成反应又属于放热反应,故反应温度对合成收率影响极大。在相同物料配比和催化剂用量的条件下,研究了反应温度和反应时间对收率的影响,结果见图3。由图3可以看出,提高反应温度和延长反应时间,虽能加速反应进行,提高收率,但由于2-(2-氯乙氧基)乙醇等氯代醇在高温下长时间容易分解,当反应温度超过100 ℃,反应时间超过3 h,反应收率反而降低了。综上所述,最佳反应温度为(92±2)℃,最佳反应时间为2.5 h。

图3 反应温度和反应时间对共聚单体收率的影响

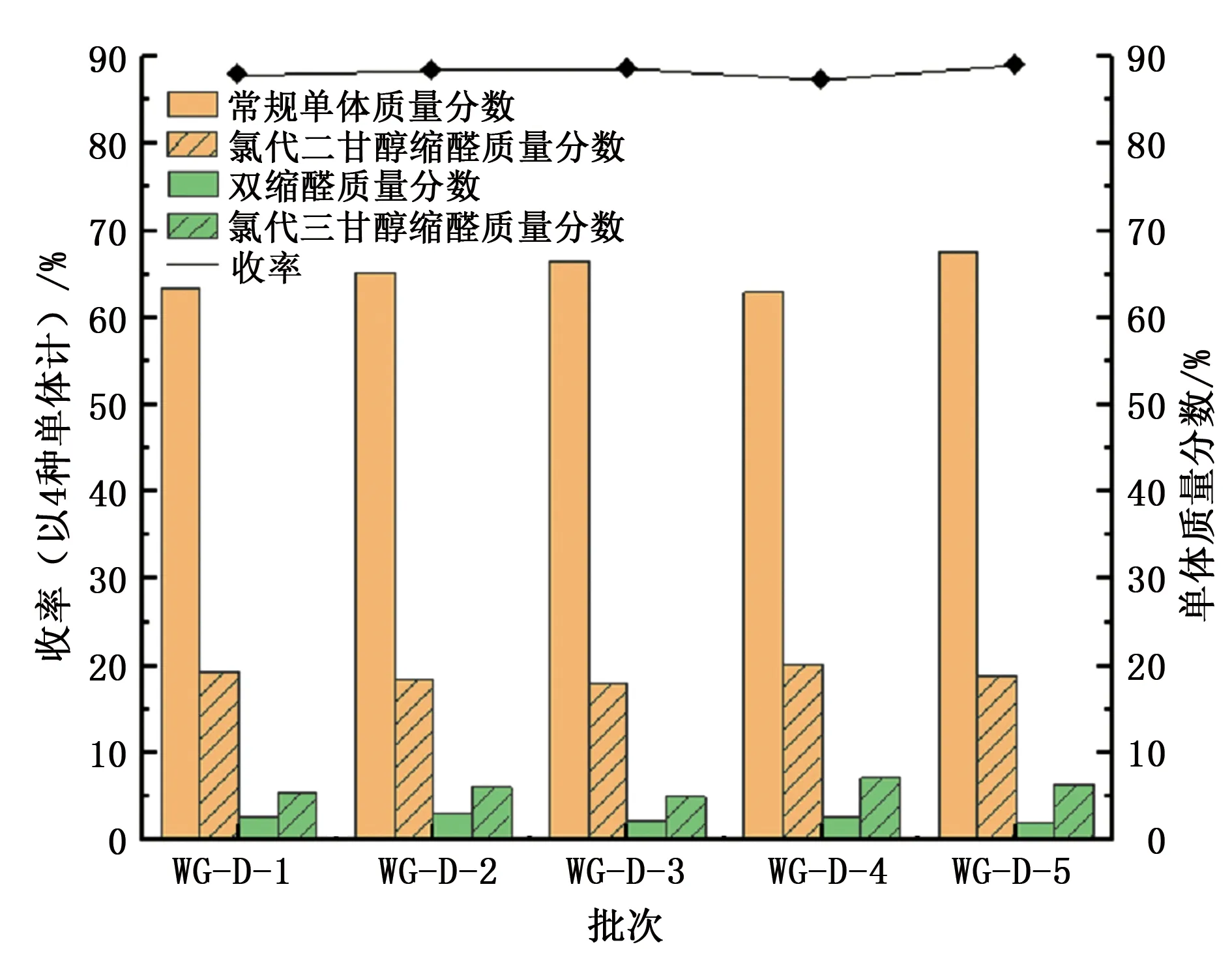

2.1.4 共聚单体工程化稳定试验

利用现有单体生产装置,采用上述小试最佳条件,进行5批次工程化稳定试验,主要测试结果见图4,由此条件可以高收率生产出共聚单体。

图4 共聚单体工程化稳定条件试验测试结果

2.1.5 结构表征

对合成共聚单体进行色谱分析和红外表征,结果见图5~图7。

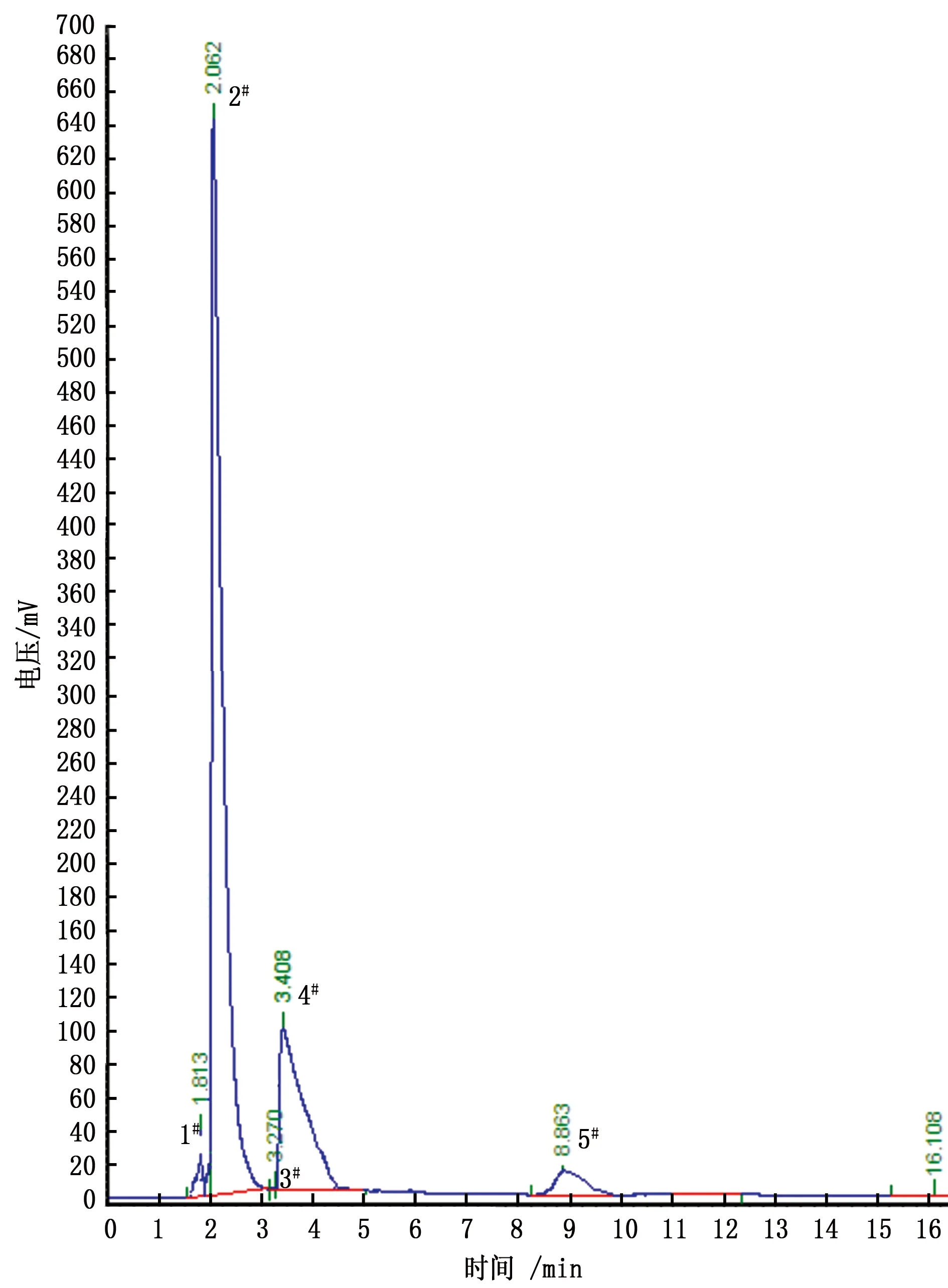

图5 氯乙醇残液色谱图

图6 共聚单体色谱图

通过定性定量分析可知:图5中2#峰为氯乙醇,3#峰为氯乙氧基乙醇,4#峰为氯乙氧基乙氧乙醇。图6中2#峰为常规单体,3#峰为双缩醛,4#峰为氯代二甘醇缩醛,5#峰为氯代三甘醇缩醛。

根据反应原理,再结合色谱分析和红外谱图,可以推断所得共聚单体产物主要含有常规单体、双缩醛、氯代二甘醇缩醛和氯代三甘醇缩醛。

由图7可见:780 cm-1出现了C—Cl的弯曲振动,1 281 cm-1、1 148 cm-1和1 108 cm-1出现了C—O伸缩振动,1 463 cm-1和1 407 cm-1出现了C—H弯曲振动,2 883 cm-1和2 958 cm-1出现了C—H伸缩振动。

由以上得出合成共聚单体的最佳工艺参数为:残液(以醇计)与多聚甲醛配料摩尔比为2.25∶1,催化剂用量0.20%,反应温度(92±2) ℃,反应时间2.5 h。在此优化工艺条件下生产的共聚单体混合均匀,用于后续的生胶聚合物试验研究。

图7 共聚单体红外光谱图

2.2 液态聚硫橡胶聚合物合成工艺条件

结合液态聚硫橡胶JLY-124生产实践,本试验重点对JLY-424进行了以下研究。其中,JLY-124的主要性能指标为:相对分子质量3 800~4 200(硫醇质量分数1.47%~1.89%), 25 ℃黏度50~120 Pa·s;固化后抗拉强度≥2.0 MPa,断裂伸长率≥250%,扯断永久变形≤10%,邵尔A硬度≥30。

2.2.1 分散剂用量对聚合体系稳定性的影响

聚合体系稳定与否对合成聚硫橡胶聚合物至关重要,理想的聚合体系应具有较高的稳定性又具有较快的聚合胶乳沉降速度。据文献报道,在常规单体与多硫化钠缩聚时,双缩醛和氯代二甘醇缩醛等被视为应限量的重组分杂质,其用量不得超过6%,否则当氯化镁用量为2%~3%,缩聚就会出现凝聚现象,胶性能和收率大幅下降。而本研究采用的共聚单体,其主要成分就是这3种杂质,有必要对工艺配方进行调整。为使聚合体系稳定,必须进行分散剂用量的选择,试验结果见表1。

表1 分散剂用量对聚合体系稳定性的影响

试验结果表明:分散剂氯化镁用量≥6.6%,聚合体系才够稳定;否则,由于出现浮胶及自凝聚等现象,收率大大降低。

2.2.2 共聚单体用量对胶性能的影响

共聚单体含有常规单体45%、双缩醛5%、氯代二甘醇缩醛25%和氯代三甘醇缩醛10%等。小试对不同单体以不同质量比混合制备而成的聚硫生胶固化后胶性能的影响进行了研究,结果见图8。

图8中常/双6∶1至常/双3∶1为常规单体与双缩醛的比例,常/共6∶1至常/双3∶1为常规单体与共聚单体的比例。由图8可以看出:单体混合物中双缩醛含量增加会提高胶的断裂伸长率,对胶的抗拉强度影响不大,氯代二甘醇缩醛和氯代三甘醇缩醛则能提高胶的抗拉强度。虽然适量的双缩醛、氯代二甘醇缩醛和氯代三甘醇缩醛能提高胶的性能,但用量增加太多,聚合体系的稳定会遭到一定程度的破坏,且这些分子链长,反应活性较低,会大大降低胶的收率。增大双缩醛用量,成本会大幅增加。故综合考虑收率、性能等因素,JLY-424合成只采用常规单体与共聚单体混合,质量比选取4∶1。

图8 共聚单体用量对胶性能的影响

2.2.3 单体与多硫化钠的摩尔比对胶性能的影响

单体与多硫化钠的摩尔比对胶性能的影响如图9所示。由图9可知:当混合单体与多硫化钠摩尔比由1∶1.05变至1∶1.35时,胶的抗拉强度逐渐增大,断裂伸长率先增大,到1∶1.20后趋于稳定。综合考虑成本、收率等因素,混合单体与多硫化钠摩尔比以1∶1.20为宜。

图9 混合单体与多硫化钠的摩尔比对橡胶性能的影响

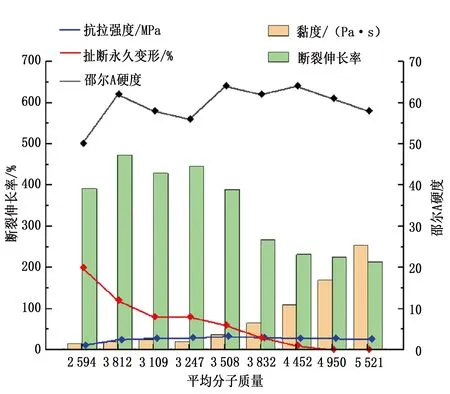

2.2.4 分子质量对胶性能的影响

聚硫橡胶生胶相对分子质量对其力学性能的影响见图10。由图10可知:随着相对分子质量的增大,断裂伸长率先升后降,胶的抗拉强度先增加后趋于平稳,扯断永久变形越来越小,黏度则越来越大。当胶平均相对分子质量在4 000左右,固化后胶的抗拉强度、断裂伸长率和扯断永久变形综合力学性能较好,黏度也在100 Pa·s以下,因此,JLY-424的相对分子质量定为3 800~4 200。

图10 相对分子质量对橡胶性能的影响

2.2.5 JLY-124与JLY-424性能的比较

通过试验对JLY-124和JLY-424(XS-HC-21至XS-HC-27共7个批次)的性能进行了比较,试验结果如图11、图12所示。由图11、图12可知:与JLY-124相比,JLY-424密度小、总硫含量低,因此,JLY-424耐油性较差;但由于单体中含有氯代二甘醇缩醛和氯代三甘醇缩醛,JLY-424在120 ℃烘箱中7天和120 ℃烘箱中14天的抗拉强度和断裂伸长率性能均优于JLY-124。

图11 两种橡胶的总硫含量及断裂伸长率的比较

图12 两种橡胶的密度和抗拉强度的比较

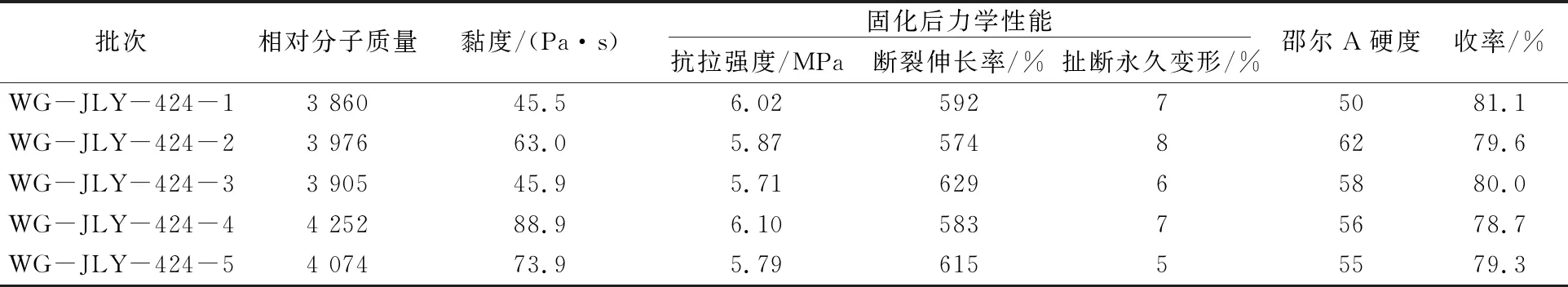

2.2.6 试生产及稳定条件试验

结合以上研究和现有实际生产,以氯化镁用量为6.6%、单体与多硫化钠摩尔比为1∶1.20、平均分子质量为3 800~4 200的工艺参数进行了5批次的JLY-424工程化稳定试验,检测结果如表2所示。

3 结论

(1)高纯度2-氯乙醇生产残液制共聚单体不经蒸馏与常规单体混合,可以合成液体聚硫橡胶JLY-424,其性能完全可以满足高端密封材料的要求,与JLY-124相比,其力学性能明显得到改善。

(2)通过小试和工程化稳定条件试验,选择出共聚单体合成最佳工艺参数:氯乙醇残液(以醇计)与多聚甲醛摩尔比为2.25∶1,催化剂用量0.20%,反应温度(92±2) ℃,反应时间2.5 h。得到的共聚单体主要含有氯乙氧基缩甲醛、氯乙氧基双缩醛、氯代二甘醇缩醛和氯代三甘醇缩醛等。

表2 JLY-424工程化稳定条件试验测试结果

(3)通过小试和工程化试验研究,确定改性液态聚硫橡胶聚合物的生产关键工艺参数:氯化镁用量≥6.6%,常规单体与共聚单体混合质量比为4∶1,混合单体与多硫化钠摩尔比1∶1.20,胶相对分子质量控制在3 800~4 200。