载铜二氧化硅微球在苯酚氧化降解中的催化性能

莫 婷,张桐荣,李明昊,徐志强,李佳锡,王 涛,石 山

(沈阳化工大学 材料科学与工程学院, 沈阳 110142)

0 引 言

近年来,随着工业的不断发展,大量未能进行有效降解处理的废水的直接排放对很多水域造成了较为严重的污染。苯酚及其衍生物成为了含酚废水的主要污染物[1-3],这些污染物在水中易积累、迁移,危害性大。

为了解决含酚废水的处理问题,多年来国内外的科研人员提出并开发了各种技术,包括生物处理法[4-6]、物理处理法[7-10]、化学处理法[11-12]等。其中,催化湿式过氧化氢氧化技术(CWPO)是化学处理法的一种,由于其优异的苯酚降解效果受到了研究者的广泛关注。该技术以过氧化氢为氧化剂,具有反应条件要求较低、氧化剂过氧化氢在一定的酸碱性条件下均可使用等优点。因此,可用于CWPO的催化剂的制备具有一定的研究意义与价值。一般情况下,二氧化硅是白色的粉末,具有化学稳定性好、高孔隙率、耐高温、高比表面积等优异性能,可以很轻松的与水、氨水、染料、表面活性剂等分子或其他各种离子进行掺杂[13-15]。而且,二氧化硅会产生许多效应,例如量子尺寸效应、表面界面效应和宏观量子隧道效应[16]。二氧化硅通过不同的制备及处理方法可制备出棒、球、空心、多孔、聚集体等不同的结构形态,且采用特定的合成方式可对二氧化硅颗粒的粒径大小进行调控。同时,因为有大量的硅羟基官能团存在于二氧化硅颗粒的表面,所以各种有机或无机分子可以与二氧化硅颗粒进行反应。目前,二氧化硅及其改性材料已被广泛应用于多种行业。

本实验首先采用经典的Stöber法,硅源选择正硅酸四乙酯,催化剂为氨水制备了二氧化硅颗粒。然后以所得二氧化硅颗粒为载体,通过浸渍、煅烧等处理手段分别制备了SiO2-Cu2+催化剂和SiO2-CuO催化剂。最后,采用CWPO技术,将以上两种催化剂用于以苯酚为模型化合物的含酚废水的降解处理。以苯酚在水溶液中被降解后的苯酚转化率和样品COD去除率作为依据,通过改变温度、时间、氧化剂浓度、催化剂浓度以及初始pH值等反应条件,探究了SiO2-Cu2+催化剂和SiO2-CuO催化剂的催化性能。

1 实 验

1.1 经典Stöber方法制备SiO2颗粒

25 ℃下,无水乙醇(150 mL),蒸馏水(10 mL)加入圆底三口烧瓶中,开动搅拌。在搅拌的条件下加入氨水(50 mL)密封体系。正硅酸四乙酯(15 mL),无水乙醇(100 mL),磁力搅拌30 min后迅速倒入三口瓶中,密封体系,恒温、搅拌反应24 h。反应结束后,将样品离心处理,去除上清液,将下层沉淀均匀分散于二次蒸馏水中。再次对分散后的样品进行离心处理,收集下层沉淀,并将其分散于水中,制得所需SiO2颗粒在水中的分散液。测定SiO2颗粒水溶液的固含量,将制备的SiO2颗粒水溶液固含量调节为2%。

1.2 SiO2-Cu2+和SiO2-CuO催化剂的制备

准确称取30 g固含量为2%的SiO2种子水溶液(100 mL)于三角瓶中。缓慢滴加二水合氯化铜水溶液至SiO2种子水溶液中并摇匀。将混合均匀的SiO2-CuCl2水溶液密封放置于恒温振荡器中(25 ℃),振荡处理60 h。将混合溶液离心处理,收集上清液。将离心处理所得沉淀进行冷冻干燥处理,制得SiO2-Cu2+催化剂。之后将样品置于箱式电阻炉中,以5 ℃/min的升温速率,升温至650 ℃,煅烧4.5 h,制得SiO2-CuO催化剂。

1.3 采用SiO2-Cu2+和SiO2-CuO催化剂降解苯酚

在50 mL样品瓶中添加20mL配置好的苯酚标准溶液、一定浓度的SiO2-Cu2+催化剂和SiO2-CuO催化剂、H2O及一定浓度的H2O2溶液。之后将样品通入N2排除氧气,并密封处理。将处理后的样品置于不同温度下的恒温振荡器中,避光振荡一定时间。探究以SiO2为载体的SiO2-Cu2+和SiO2-CuO催化剂在利用CWPO技术氧化苯酚实验中的催化性能。本实验中,分别对反应温度、反应时间、初始pH值、氧化剂浓度、催化剂浓度、催化剂循环使用次数等实验条件进行探究。

1.4 样品的性能及表征

1200 series高效液相色谱仪(安捷伦科技有限公司);ZetaPlus 电位及粒度分析仪(美国布鲁克海文仪器公司);JEM-100CXⅡSG2pH测试仪(梅特勒-托利多仪器(上海)公司);DRB200 消解仪(美国哈希公司);DR900 COD分析仪(美国哈希公司);S-3400 扫描电子显微镜(SEM)(Nhitachi);FD5-2.5E 真空冷冻干燥机(宁波新芝生物科技股份有限公司);SX2-4-13T 箱式电阻炉(济南精密科学仪器仪表有限公司);ZEEnit700P火焰-石墨炉原子吸收光谱仪(德国耶拿分析仪器股份有限公司)。

1.5 催化剂的表征

将制备所得的SiO2种子、SiO2-Cu2+催化剂和SiO2-CuO催化剂分散于二次蒸馏水中,并使用超声清洗仪对样品振荡处理之后装入样品池内,利用动态光散射(DLS)在20 ℃下对其粒径及其分布进行测定。将制得的SiO2种子、SiO2-Cu2+催化剂和SiO2-CuO催化剂经高速离心沉降后再次分散于蒸馏水中。重复此操作3次。最后将样品冷冻干燥,利用扫描电子显微镜(SEM)进行形貌的观察。将制备的SiO2种子、SiO2-Cu2+催化剂和SiO2-CuO催化剂进行离心清洗后冷冻干燥得到粉末,进行X射线衍射(XRD)测试。将制得的SiO2-Cu2+催化剂在转速为14000 r/min的情况下进行离心,重复3次,每次离心时间为50 min,将离心后的上清液用二次蒸馏水稀释,并在250 mL容量瓶中定容,通过火焰原子吸收光谱(FAAS)进行测试分析得出上清液中剩余铜离子的浓度,再根据式(1)计算出微球上铜离子的吸附量:

吸附量=(CiVi-CsVs)/M

(1)

式中:Ci为铜离子的初始浓度,Vi为铜离子的初始体积,Cs为反应后剩余的铜离子的浓度,Vs为反应剩余后的铜离子体积。

1.6 高效液相色谱(HPLC)测定苯酚转化率

使用Agilent 1200 series高效液相色谱仪进行苯酚转化率的测定。测试所选用色谱柱为Agilent Eclipse Plus C18柱(4.6 mm×250 mm×5μm)。选取乙腈和水为流动相,配比为V(乙腈)∶V(水)=35∶65,设置流速为1.0 mL/min,柱温30 ℃,检测波长选择在280 nm处。在测试前,先测得不同标准浓度的苯酚溶液的保留时间的峰面积值,并使用Origin软件进行绘图做出标准曲线。在测试前用粒径为0.22μm的有机滤头过滤2 mL样品,再将过滤后的样品使用进样量为20μL的微量进样器进样完成测试。然后根据式(2)计算出苯酚的转化率:

X苯酚(%)=[(Ci-Ce)/Ci]×100%

(2)

式中:Ci表示初始的苯酚浓度,Ct表示反应结束后苯酚浓度。

1.7 化学需氧量(COD) 分析仪测定样品COD去除率

利用哈希DR900 COD分析仪测定 COD。首先使用0.22 μm过滤器过滤2 mL样品,用二次蒸馏水稀释25倍,再取2 mL稀释后的样品加入到标准COD试剂中,摇晃使其分散均匀。将加入待测样品的COD试剂放入消解器中,在150 ℃环境下消解120 min。取出样品并室温自然冷却后,放入COD分析仪中进行测定。将测定的COD值代入式(3)中,计算得到样品的COD去除率:

COD去除率(%)=[(CODi-CODt)/CODi]×100%

(3)

式中:CODi为初始的苯酚的COD值,CODt为反应结束后苯酚的COD值。

2 结果与讨论

2.1 SiO2-Cu2+和SiO2-CuO催化剂的制备及表征

本研究首先通过经典Stöber方法,以正硅酸四乙酯为硅源,氨水为催化剂制备了SiO2颗粒。然后利用其对铜离子的吸附,获得了表面负载铜离子的SiO2-Cu2+催化剂,并经进一步的煅烧处理,获得了SiO2-CuO催化剂。采用不同的测试分析手段对所得SiO2颗粒、 SiO2-Cu2+和SiO2-CuO催化剂进行了详细的表征。

2.1.1 DLS表征

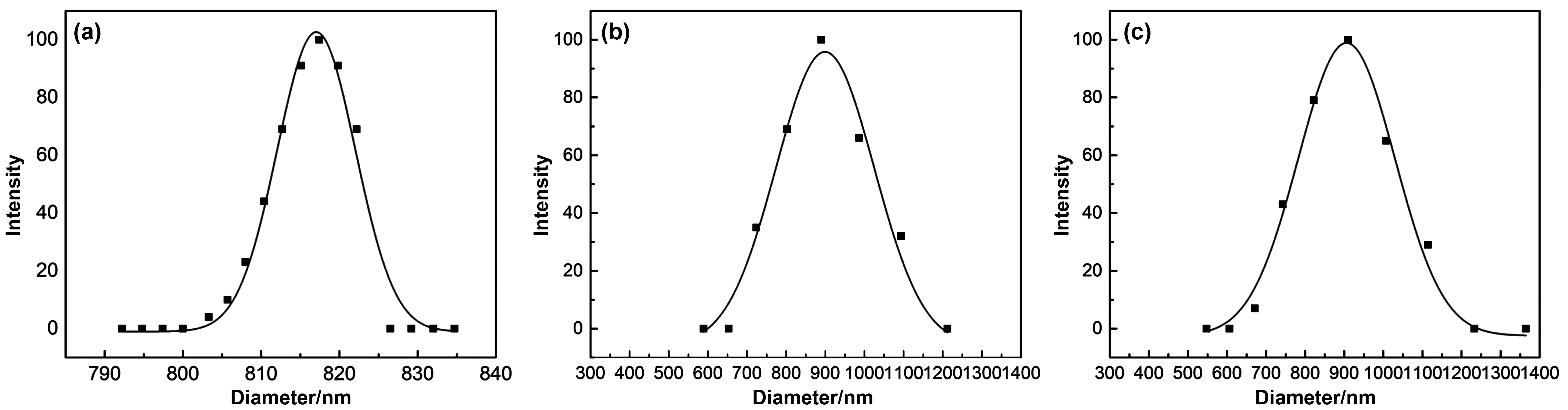

将样品置于样品池中,设置DLS的仪器参数,对样品的粒径及粒径分布进行表征。所得DLS结果如图1所示。

由图1可以得出,本实验中所制备的SiO2颗粒、SiO2-Cu2+和SiO2-CuO催化剂分散在水溶液中的平均直径分别为817.4、889.7和909.6 nm。和SiO2颗粒相比,SiO2-Cu2+和SiO2-CuO催化剂的尺寸均有一定程度的增大,表明SiO2表面由于铜成分的吸附直接导致了其粒径的增加。另外,3种颗粒均表现出良好的单分散性,且SiO2颗粒的单分散性好于SiO2-Cu2+催化剂和SiO2-CuO催化剂。

图1 (a)SiO2颗粒, (b)SiO2-Cu2+催化剂, (c)SiO2-CuO催化剂DLS粒径分布图

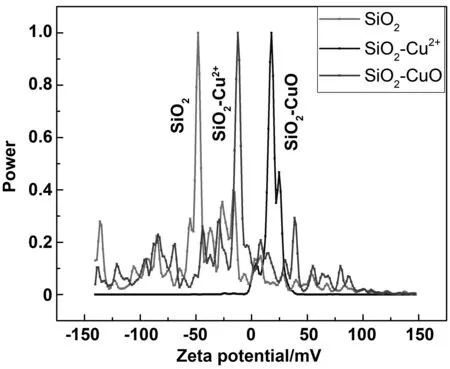

使用标准电极利用DLS对样品进行Zeta电位测试。将离心后的SiO2颗粒、SiO2-Cu2+和SiO2-CuO催化剂分别分散在二次蒸馏水中,设定实验参数后(如样品粒径大小,浓度数值,pH值等)测定各样品的Zeta电位。所得数据如图2所示。

图2 SiO2颗粒、SiO2-Cu2+及SiO2-CuO催化剂的Zeta电位对比图

一般情况下,经典Stöber方法制备的SiO2颗粒表面存在大量硅羟基,这使得二氧化硅颗粒的表面在中性和碱性条件下存在更多的负电荷。由图4.2可知,在水中SiO2颗粒表面的Zeta电位值约为-48.2 mV。在其表面利用静电引力作用吸附大量的正电性Cu2+后,SiO2表面的负电荷被中和掉,所获得的SiO2-Cu2+催化剂的表面呈现正电性,其Zeta电位值约为+17.9 mV。在SiO2-Cu2+催化剂的制备过程中,采用火焰原子吸收光谱法测定了残留于分散介质中的Cu2+浓度,从而计算得到SiO2-Cu2+催化剂中Cu2+吸附量为96.8mg/g。将SiO2-Cu2+催化剂经煅烧处理后得到了SiO2-CuO催化剂,其表面的Zeta电位值约为-12.4 mV。该催化剂表面的弱负电性间接说明了SiO2表面的铜成分以铜氧化物的形式存在。

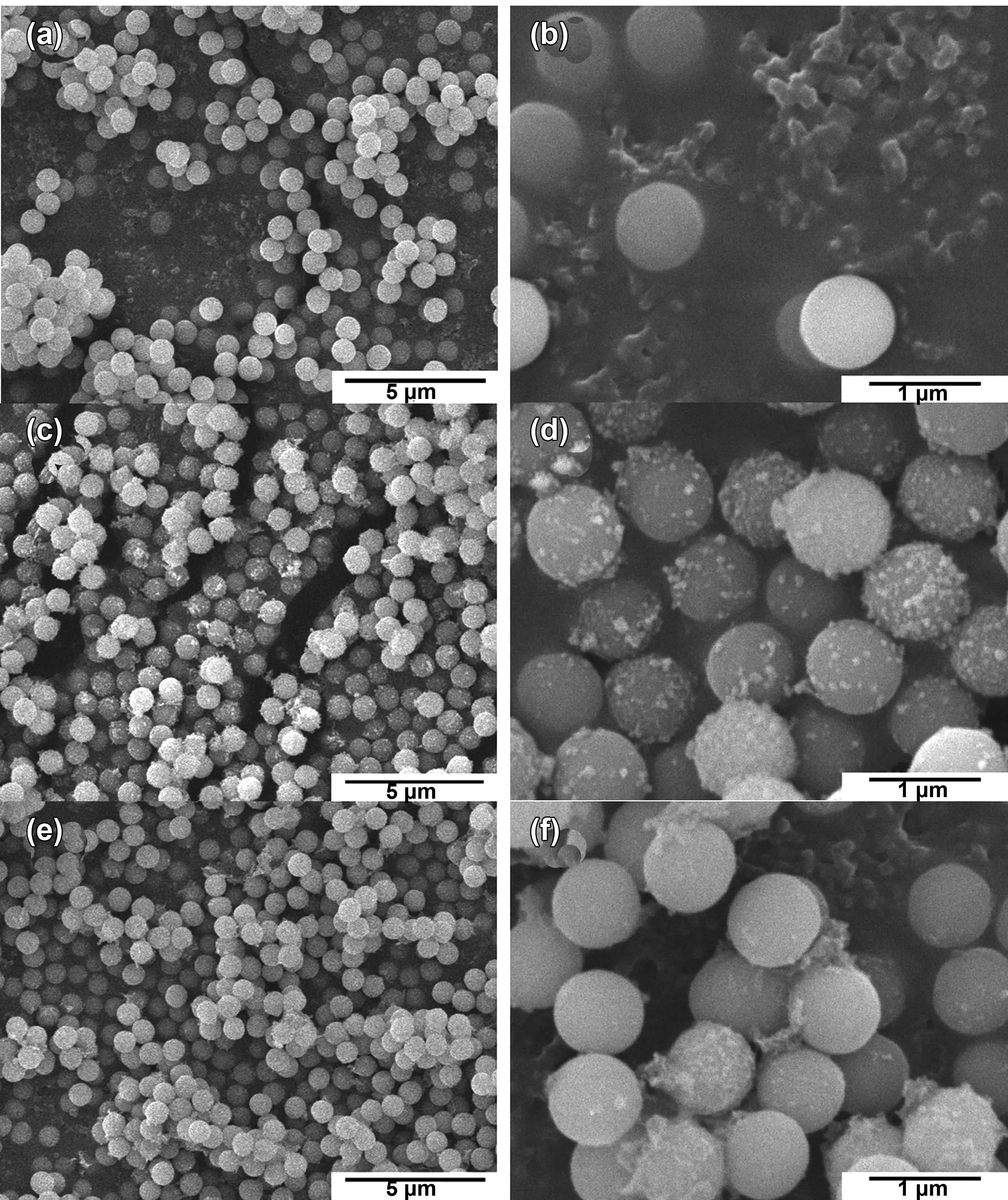

2.1.2 SEM表征

利用SEM在不同分辨率下对SiO2颗粒、SiO2-Cu2+及SiO2-CuO催化剂样品进行形貌观察,所得图像如图3所示。

图3 (a)(b)SiO2颗粒、(c)(d)SiO2-Cu2+催化剂及(e)(f)SiO2-CuO催化剂的SEM图

从图3(a)和(b)中可以看出,本实验所制得的SiO2颗粒呈完美的球形,且大小分布较均一,直径约为800 nm,这与DLS的测试结果大致吻合。图3(c)和(d)为SiO2-Cu2+催化剂的SEM图片,可以看出SiO2-Cu2+催化剂与SiO2颗粒尺寸基本一致,但在表面形貌上存在一定差异。SiO2-Cu2+催化剂表面呈现不规则颗粒状。图3(e)和(f)为SiO2-CuO催化剂的SEM图片,可以清晰地观察到,SiO2-CuO催化剂仍然呈现为球形,但其表面的小颗粒状物质变得更为不规则,这也解释了在DLS粒径表征中,和SiO2-Cu2+催化剂比较,SiO2-CuO催化剂的粒径增大的原因。

2.1.3 XRD表征

将冷冻干燥后的SiO2颗粒、SiO2-Cu2+及SiO2-CuO催化剂粉末进行XRD测试,所得数据图如图4所示。

图4 SiO2颗粒、SiO2-Cu2+催化剂和SiO2-CuO催化剂的XRD谱图

从图4中可以看出,SiO2颗粒、SiO2-Cu2+催化剂和SiO2-CuO催化剂的XRD谱图均显示了明显的非晶态SiO2的宽衍射峰。而将SiO2-Cu2+催化剂经过煅烧处理后,所得SiO2-CuO催化剂的XRD谱图中多处出现了SiO2颗粒和SiO2-Cu2+催化剂的XRD谱图中没有的衍射峰。这些明显的衍射峰与标准PDF卡片(PDF#89-5896-CuO)中CuO的特征峰完全符合,说明经煅烧处理后SiO2颗粒表面所负载的铜大多以CuO的形式存在。

2.2 SiO2-Cu2+和SiO2-CuO催化剂的催化性能

以所制得的SiO2-Cu2+和SiO2-CuO颗粒为催化剂,利用CWPO技术处理含酚废水,将苯酚转化率及COD去除率作为依据,通过改变温度、时间、氧化剂浓度、催化剂浓度以及初始pH值等反应条件,探讨两种催化剂在降解水溶液中苯酚的催化性能。

2.2.1 反应温度对催化氧化性能的影响

在苯酚的CWPO中,氧化剂过氧化氢与催化剂的活性中心接触后通过氧化还原过程分解为羟基自由基(HO·)[式(4)]。如式(5)所示,在一个完全的矿化过程中,羟基自由基会将苯酚氧化为最终产物二氧化碳和水[17]。而当反应温度超过80 ℃时,过氧化氢更倾向于优先异裂为水和氧气,导致其不参与苯酚的氧化反应[18-19]。基于此,本实验的反应温度设定为低于80 ℃的30,50和70 ℃进行,首先探讨了反应温度对苯酚催化氧化性能的影响。该系列实验的反应条件为苯酚浓度1.0 g/L,催化剂浓度0.23 g/L,过氧化氢浓度5.0 g/L,反应体系pH = 7.0,反应时间20 h,所得结果见图5。

图5 反应温度对(a)SiO2-Cu2+,(b) SiO2-CuO催化剂催化性能的影响

如图5所示,SiO2-Cu2+和SiO2-CuO催化剂的催化性能均随反应温度的提高而显著提高,这是因为较高的温度会促进过氧化氢按照式(4)分解为氧化性更强的HO·,从而有利于苯酚的氧化反应。从图5中还可以看出,SiO2-CuO催化剂的催化活性对温度依赖性更大。例如,在70 ℃时,两种催化剂的苯酚转化率均达到了约100%,COD去除率也接近90%左右,而在30 ℃的条件下,SiO2-Cu2+催化剂的苯酚转化率和COD去除率分别为86%和43%,SiO2-CuO催化剂的苯酚转化率和COD去除率却只有40%和16%。另外,在苯酚的CWPO中,即使在不同的温度下,使用两种催化剂所得到的苯酚转化率也都略高于COD去除率。,在反应初期,反应前接近澄清无色的样品会迅速转变为棕黄色或棕褐色,之后随着反应的进行,颜色逐渐变浅。以上实验现象与文献[20]报道的一致,而这些颜色的变化,实则反映了苯酚在CWPO过程中,其首先被氧化为颜色较深的对苯二酚和邻苯二酚等中间体[21],这些仍然具有还原性的中间体在后续反应中会被进一步氧化降解。因为这些二酚类中间体的生态毒性值较高,其毒性比苯酚本身要高,因此为了提高COD去除率,本实验中有必要在相对较高的温度下进行苯酚的CWPO。

2.2.2 反应时间对催化氧化性能的影响

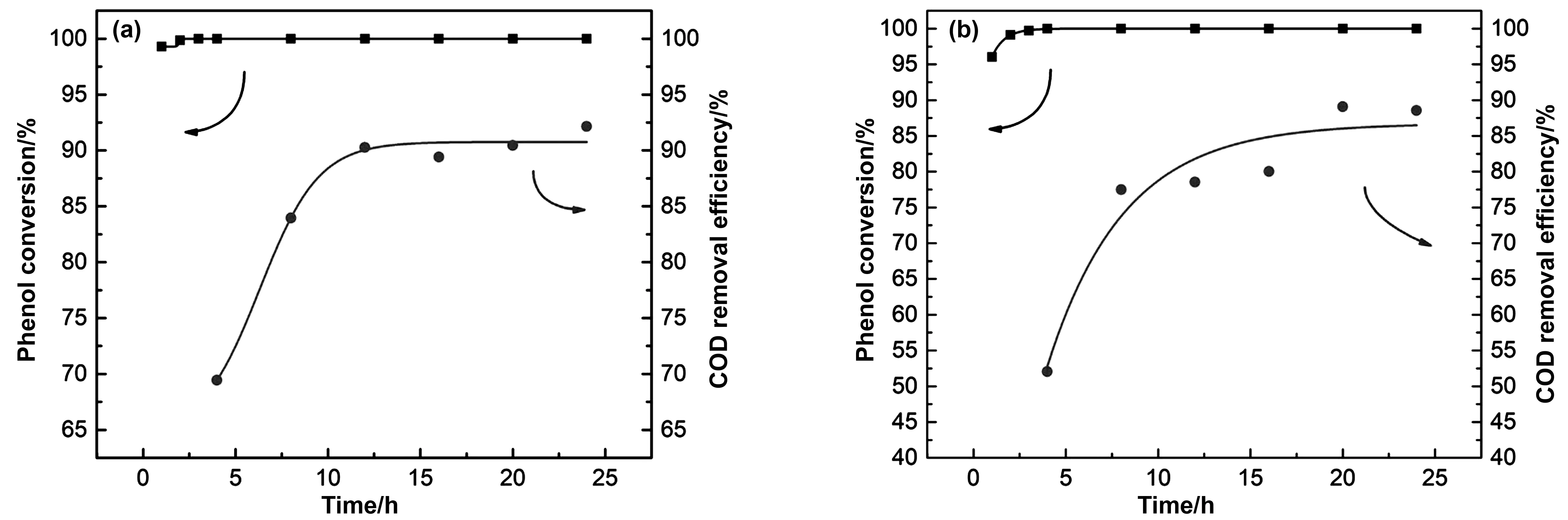

为了探讨苯酚在其CWPO过程中的降解情况,我们固定苯酚浓度为1.0g/L,催化剂浓度为0.23g/L,过氧化氢浓度为5.0g/L,反应体系pH 为 7.0,反应温度为70 ℃,测定了不同反应时间条件下的苯酚转化率和COD去除率,其结果见图6。由图6可得,反应时间对于苯酚转化率的影响较小,然而对于样品COD去除率的影响较大。反应仅进行1h,SiO2-Cu2+和SiO2-CuO催化剂对苯酚转化率就可分别达到99.3%和96.0%。在4h时,苯酚在两种催化剂的催化作用下已经100%进行了转化。然而,在反应4h时,SiO2-Cu2+和SiO2-CuO催化剂对样品COD去除率仅分别为69.5%和52.1%。文献中报道,虽然苯酚易氧化成对苯二酚和邻苯二酚等中间产物,但这些中间产物的进一步氧化通常较为缓慢[22]。如图6所示,随着反应的继续进行,COD去除率增加,这表明随着反应的进行,两种催化剂可有效降解苯酚初步氧化后的中间产物。在反应进行20 h时,COD去除率达到90%左右的最大值,之后趋于平缓。

图6 反应时间对(a)SiO2-Cu2+,(b)SiO2-CuO催化剂催化性能的影响

2.2.3 初始pH值对催化氧化性能的影响

亚铁离子Fe(Ⅱ)作为催化剂在苯酚的CWPO中也被广泛应用,其与H2O2的组合会产生大量的羟基自由基,从而高效地降解苯酚化合物。然而此类反应具有较高的pH值敏感性,为了得到令人满意的催化性能,一般应控制反应体系的pH值低于5.0[23]。在催化过氧化氢产生羟基自由基方面,Cu(Ⅱ)与Fe(Ⅱ)有着近似的能力,但Cu(Ⅱ)具有一个明显的优势,即其对介质的pH值依赖性较弱,在pH值大于5.0的体系内仍可保持较高的催化活性[24-25]。

图7 初始pH值对(a)SiO2-Cu2+,(b)SiO2-CuO催化剂催化性能的影响

为了验证反应体系初始pH值在苯酚的CWPO中对SiO2-Cu2+和SiO2-CuO催化剂催化性能的影响,我们固定苯酚浓度为1.0g/L,催化剂浓度为0.23 g/L,过氧化氢浓度为5.0 g/L,反应温度为70 ℃,测定了pH值在4.0~9.0范围内的苯酚转化率和COD去除率,其结果见图7。由图7可以得出,初始pH值对SiO2-Cu2+,SiO2-CuO催化剂在苯酚降解反应中的催化活性影响较小。不同初始pH值的实验条件下,苯酚转化率均为100%,样品的COD去除率也基本维持在90%左右,波动较小。刘海弟等[26]采用Cu系催化剂降解苯酚的实验中也表明,Cu(Ⅱ)系活性中心与过氧化氢的体系可在pH值为3-10的初始值下有效对苯酚进行降解。

2.2.4 氧化剂浓度对催化氧化性能的影响

在苯酚的CWPO中,氧化剂过氧化氢均裂形成羟基自由基,所以过氧化氢的用量影响着苯酚的降解效果,因为正是这些羟基自由基起着矿化苯酚及其还原性中间体的作用。过氧化氢用量过少时,不能形成足够的羟基自由基,但当过氧化氢用量过多时,过量的过氧化氢会与羟基自由基反应生成氢过氧自由基[如式(6)所示]。这些氢过氧自由基反应活性相对较弱,不仅不会氧化降解有机底物,还会通过与羟基自由基反应生成水和氧气[如式(7)所示]。更为严重的是,氢过氧自由基甚至会消耗氧化剂过氧化氢,将其转化为水和氧气[如式(8)所示][27-28]。

(6)

(7)

(8)

图8给出了过氧化氢浓度对SiO2-Cu2+和SiO2-CuO催化剂的催化性能的影响(反应条件:苯酚浓度1.0 g/L,催化剂浓度0.23g/L,反应体系pH = 7.0,反应温度70 ℃,反应时间20h)。从图8中可以看出,在苯酚的催化氧化反应中,氧化剂浓度对于两种催化剂催化性能的影响均较为明显。当氧化剂浓度较低时,随着其浓度的增大,苯酚的转化率增大,COD的去除率也增大。当过氧化氢浓度为3.0 g/L时,使用两种催化剂的苯酚转化率均达到100%,而此时样品COD去除率分别为81.7%和83.5%。过氧化氢浓度继续增大至5.0 g/L时,样品COD去除率达到90%左右。之后继续增大氧化剂浓度,样品COD去除率基本不变。因此使用本实验制备的SiO2-Cu2+和SiO2-CuO催化剂催化氧化苯酚,氧化剂过氧化氢的最佳浓度为5.0 g/L。

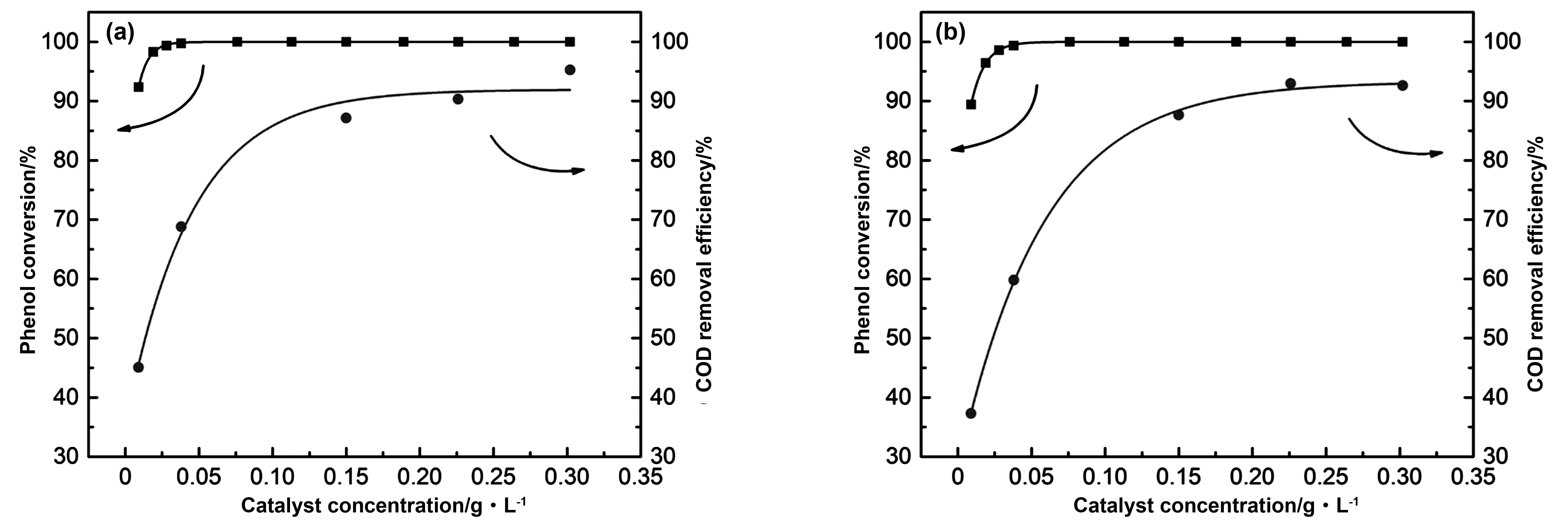

图9 催化剂浓度对(a)SiO2-Cu2+,(b)SiO2-CuO催化剂催化性能的影响

2.2.5 催化剂浓度对催化氧化性能的影响

图9显示的是催化剂浓度对SiO2-Cu2+和SiO2-CuO催化剂的催化性能的影响(反应条件:苯酚浓度1.0 g/L,过氧化氢浓度5.0 g/L,反应体系pH = 7.0,反应温度70 ℃,反应时间20 h)。由图9可知,在苯酚的催化氧化反应中,两种催化剂的活性均较强。仅添加浓度为9.40×10-3g/L的催化剂,苯酚转化率即可分别达92.3%和89.4%,而完全转化苯酚仅需要添加浓度为3.8×10-2g/L的催化剂。催化剂浓度对样品COD去除率影响较为明显。当两种催化剂的添加浓度从9.4×10-3g/L增加至0.23 g/L时,样品COD去除率增长约50%。当催化剂浓度大于0.23 g/L时,和苯酚转化率一样,样品COD去除率基本维持不变。这是因为当催化剂浓度过高时,过量的催化剂会根据式(9)促进过氧化氢的分解,减少过氧化氢参加苯酚的氧化降解反应[18]。

需要说明的是,为了验证二氧化硅颗粒本身在苯酚的CWPO中是否存在催化作用,我们在不同的温度下进行了不添加SiO2-Cu2+或SiO2-CuO催化剂的对照实验,所得结果如图10所示(反应条件:苯酚浓度1.0 g/L,过氧化氢浓度5.0 g/L,反应体系pH=7.0,反应时间20 h,二氧化硅浓度0或0.23 g/L)。由图10可以看出,反应体系中不存在任何催化剂,苯酚也可被过氧化氢氧化降解,但氧化降解效果极差。即使在较高的温度70 ℃时,苯酚的转化率也仅为20%左右。更为重要的是,反应体系中二氧化硅颗粒的添加并没有促进苯酚的降解,不论是在较低的30和50 ℃,还是在较高的70 ℃,与不添加二氧化硅颗粒时相比,苯酚转化率基本保持不变。这说明本实验中二氧化硅颗粒载体本身并未参加苯酚的催化氧化反应。

图10 不添加SiO2-Cu2+和SiO2-CuO催化剂的苯酚催化氧化

3 结 论

实验首先采用Stöber法,以正硅酸四乙酯为硅源,氨水为催化剂,制备了粒径约为800 nm的具有良好单分散性的球形SiO2颗粒。以制得SiO2颗粒为载体,分别采用浸渍法以及煅烧法成功制备了SiO2-Cu2+催化剂和SiO2-CuO催化剂,其粒径大小分别为889和909 nm。利用CWPO技术,将以上制备的两种催化剂应用于苯酚的氧化降解实验中。以苯酚转化率和样品COD去除率作为依据,详细地研究了反应温度、时间、氧化剂浓度、催化剂浓度以及介质初始pH值等反应条件对两种催化剂催化性能的影响。实验结果表明,SiO2-Cu2+和SiO2-CuO两种催化剂在苯酚浓度1.0 g/L,催化剂浓度0.23 g/L,反应温度70 ℃,反应时间20 h,过氧化氢浓度5.0 g/L的最佳条件下,可达到100%的苯酚转化率和约90%的COD去除率。而两种催化剂均可在pH=4~9的较宽范围内保持优异的催化活性。