一种改进的非线性接触齿廓修形直齿轮啮合刚度分析方法*

王显彬,孙 阳,王军龙

(1.福建船政交通职业学院 通用航空产业学院,福建 福州 350007;2.浙江工业大学 机械工程学院,浙江 杭州 310023;3.博世电动工具(中国)有限公司,浙江 杭州 310000)

0 引 言

在已发表的文献中,有关于齿轮啮合刚度的计算方法可分为四大类:解析法、有限元法(FEM)、解析-FEM以及实验法[1-3]。其中,FEM可以很容易地考虑到齿形误差和齿轮柔度的影响,因此,FEM被普遍认为是时变啮合刚度计算精度最高的方法[4]。

WANG J等人[5]用FEM计算了渐开线直齿圆柱齿轮副的扭转刚度。唐进元等人[6,7]利用FEM对修形和裂纹直齿轮副啮合刚度计算进行了研究。WANG J D和LI Shu-ting等人[8,9]运用FEM对直齿轮副进行了加载接触分析,并计算了齿间载荷分配与传动误差。WU Yong-jun和LI Run-fang等人[10,11]运用FEM分析了直齿轮副的动态啮合特性。

虽然FEM计算精度高,但需要对不同的齿轮参数进行重复建模,网格细化,并占用大量的计算资源。而解析法则由于求解效率高,被广泛应用于时齿轮变啮合刚度的快速计算中。

WU Si-yan和TIAN X H等人[12,13]基于能量等效原理,在YANG D C H[14]研究成果的基础上,提出了一种包含剪切变形的啮合刚度改进模型。陈再刚等人[15,16]基于能量等效思想,提出了一种内啮合与外啮合直齿轮副时变刚度模型。马辉[17]863-884与万志国等人[18]运用能量法,提出了一种将轮齿等效为齿根圆上的悬臂梁,替换原有基圆上悬臂梁的刚度解析模型。MA Hui等人[19,20]在考虑根圆角、尖端圆角的基础上,提出了一种直齿圆柱齿轮时变啮合刚度改进解析计算方法。

然而以上研究对于齿对间的赫兹接触均基于赫兹假设进行计算,并未考虑齿对间的非线性接触;并且受轮齿柔度的影响,在受载发生变形的情况下,会导致接触齿在理论接触开始前接触,在理论接触结束后脱离接触的现象。若对直齿轮副实际动态特性进行预测,则必须考虑该因素。

笔者从能量等效思想出发,结合悬臂梁模型,考虑接触对间的非线性接触,提出一种适用于不同载荷下的直齿轮副单齿啮合刚度解析模型;通过补充变形协调与力平衡方程,导出齿廓修形直齿轮副综合啮合刚度解析模型,对比解析方法与FEM的结果,并分析载荷、摩擦系数与不同齿轮参数对齿轮副啮合刚度的影响。

1 基于能量法的单齿啮合刚度模型

1.1 齿廓修形直齿轮数学模型

笔者构建齿面及齿根过渡曲面方程[17]864,以二元二次多项式定义齿廓修形量[21];利用B样条曲面,将修形后的齿面数据拟合成新的齿面方程R(u,v)[22]。

重构的齿面如图1所示。

图1 B-spline曲面拟合u—向—齿长方向;v—向—齿廓方向;u,v的范围均为[0,1]

法向矢量n即可表示为:

n(u,v)=Ru×Rv

(1)

式中:Ru—u的一阶偏导;Rv—v的一阶偏导。

1.2 接触分析

齿廓修形直齿轮的接触示意图,如图2所示。

图2 接触示意图

由图2可知:齿廓修形直齿轮副为线接触,受载下的接触区域呈带状分布;两端齿廓端点在齿宽方向上一一对应,求得齿宽方向任意截面齿廓上点的参数u,v,即可得到该点对应的瞬时接触迹线参数为u[0,1],v。

因此,笔者将齿轮副三维空间中的接触问题等效到二维平面中,然后进行求解。

啮合分析示意图,如图3所示。

图3 啮合分析示意图

由图3可知:假设小轮绕向量n旋转up角度,大轮绕zg轴旋转ug角度后,两轮截面齿廓于p点接触。由齿轮啮合理论可知:齿面瞬时接触点的求解就是计算两曲面(这里是齿面)的瞬时相切点。

(2)

式中:Cd—中心距。

结合式(2),接触点的参数vg、vp,以及旋转角度μg、μp(此处ug、up根据截面齿廓位于齿宽方向上的位置给定)可由下式得到:

(3)

1.3 基于势能法的齿轮啮合刚度求解原理

齿轮副受载产生变形,其存储的应变能包括赫兹接触应变能Uh、弯曲应变能Ub、剪切应变能Us、轴向压缩应变能Ua以及齿基变形应变能Uf。

各应变能可表示为:

(4)

式中:F—法向接触力;Kb—弯曲等效刚度;Ks—剪切等效刚度;Ka—轴向压缩等效刚度;Kh—赫兹等效刚度;Kf—齿轮基体等效刚度。

串联刚度模型如图4所示。

图4 串联弹簧示意图

根据图4,单齿啮合刚度K可表示为:

(5)

式中:脚标1—主动轮;脚标2—从动轮。

1.4 各等效刚度的求解

轮齿等效的悬臂梁模型如图5所示。

图5 受力示意图

由图5可知:直齿轮的齿廓曲线可分为齿根曲线DE、过渡曲线CD、齿廓曲线BC和齿顶曲线AB。

结合梁变形理论,轮齿应变能可表示为:

式中:Mt1—过渡曲线上的力矩;Mt2—齿廓曲线上的力矩;Ix—横截面的惯性矩;Ax—横截面的面积;E—弹性模量;G—剪切模量。

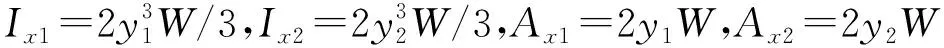

这些参数可分别表示为:

(7)

式中:W—齿宽;β—压力角。

压力角可由下式求得:

β=arccos(n·PPx/(|n||PPx|))

(8)

将式(7)代入式(6),可得如下表达式:

(9)

齿轮赫兹接触刚度一般是非线性的,即与非线性接触力有关。该结果也通过FEM[23]和实验[24]得到了证实。

由于齿轮体和齿的刚度几乎与载荷无关,接触变形必须是非线性的。为了方便地模拟非线性赫兹接触,笔者采用了一个简单的近似公式[25]:

Kh=E0.9W0.8F0.1/1.275

(10)

式中:E—弹性模量,E=2E1E2/(E1+E2);E1—小轮的弹性模量;E2—大轮的弹性模量。

齿基刚度Kf可表示为:

(11)

式(11)中,uf、Sf,L*、M*、P*、Q*等参数详见文献[26]。

1.5 考虑摩擦的刚度求解

若对直齿轮副的实际动态特性进行预测,则需考虑摩擦力对齿轮副齿轮径向和切向啮合力的影响,从而导致轮齿弯曲、剪切、轴向压缩等变形刚度的变化。

轮齿接触摩擦力示意图,如图6所示。

由图6可知:节点处无相对滑动速度,摩擦因素μ趋于0即无摩擦力,靠近节点时摩擦力减小,远离节点时,摩擦力增大;对于主动轮,从齿根啮合至节点为啮入阶段,从节点啮合至齿顶为啮出阶段;从动轮则相反。

图6 摩擦力示意图

由文献[27]可知,实测的齿轮副摩擦系数一般在0.02~0.08之间。为简化计算过程,此处笔者仅采用0~0.1的恒定摩擦系数。

结合式(9),可得摩擦力影响下的轮齿变形等效刚度如下:

(12)

2 时变啮合刚度计算模型

齿轮副实际重合度与承载有关,若仅运用几何重合度导出时变啮合刚度模型[2]100,在不同扭矩的工况下,误差浮动会比较明显。

啮合过程示意图,如图7所示。

图7 啮合过程示意图

由图7(a)可知:假设齿对i无载情况下开始接触,齿对j在该状态下存在间隙Eij;由图7(b)可知,当齿对i在当前接触位置受力产生变形时,根据变形协调与力平衡条件可得:

也许与王羲之喜鹅有关,华堂村的白鹅养殖历史悠久,远近闻名.华堂村的白鹅养殖一直是一家一户主要利用天然杂草、采用传统的放牧方式养殖,在本地集市上出售,收益很低.随着放牧地减少,现在几乎没有农户饲养了.

δi=δj+Eij,F=Fi+Fj

(13)

由刚度与变形量间的关系可得:

Fi=Kiδi

(14)

结合式(13)中的第二式可得:

(15)

假设其中第k对齿的变形量最大,则多齿啮合刚度Ke可表示为:

Ke=F/δk

(16)

法向载荷除以法向变形量即为啮合刚度,因此,结合式(13~16),经整理可得多齿啮合区综合刚度的表达式为:

(17)

3 算例分析

3.1 解析模型的验证

笔者运用FEM中的稳态计算方法,对该解析模型的有效性进行验证。其中,用于对比验证的齿轮副参数如表1所示。

表1 轮齿参数

笔者采用文献[28]的前后处理方法完成分析与数据的处理。

μ=0,扭矩分别为30 Nm、200 Nm、400 Nm时的齿轮副单齿与综合啮合刚度对比图,如图8所示。

图8 不同扭矩下的啮合刚度对比图

从图8中可以看出:解析模型与FEM计算结果吻合良好;从刚度曲线的变化可知,载荷的增大导致啮合刚度的增大,但无明显的线性规律。

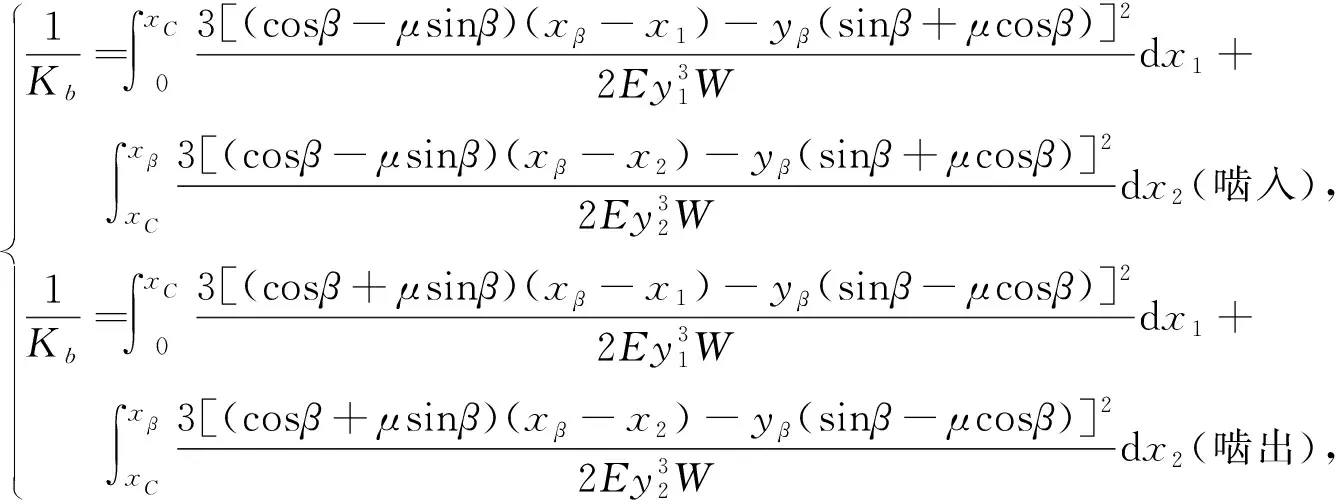

表2 啮合刚度计算误差对比

由表2可知:解析法的计算误差能够保证在3%以内;同时计算耗时的对比方面,在保证精度的前提下,笔者所提出的齿廓修形直齿轮时变啮合刚度计算方法能够达到快速计算的目的。

3.2 啮合刚度的影响因素分析

3.2.1 摩擦系数对啮合刚度的影响

μ=0、0.05和0.1,扭矩为30 Nm的单齿与综合啮合刚度示意图,如图9所示。

图9 不同摩擦系数的啮合刚度

从图9中可知:摩擦力的作用使单齿刚度在啮入阶段增大,啮出阶段减小;节点处摩擦力的大小不变而方向发生突变,直齿轮副啮合刚度在节点处发生突变;摩擦因数越大,啮合刚度变化量越大。

3.2.2 齿数对啮合刚度的影响

μ=0,扭矩30 Nm,小轮齿数分别为20、25以及30的直齿轮副单齿与综合啮合刚度示意图,如图10所示。

图10 不同齿数的啮合刚度

由图10可知:随着小轮齿数的增大,啮合刚度减小。这是因为当齿数增加时,齿轮的齿厚和齿高参数不变,齿轮的节圆变大,法向力变小;扭矩不变时,齿轮的啮合线位移减小。在啮合线位移和法向力的共同作用下,啮合刚度的变化即如图10所示,即随着主动齿轮齿数的增加,啮合刚度逐渐减小。

3.2.3 压力角对啮合刚度的影响

μ=0,扭矩30 Nm,压力角分别为20°、22.5°以及25°的单齿与综合啮合刚度示意图,如图11所示。

图11 不同压力角的啮合刚度

从图11中可知:当压力角增大时,单齿啮合刚度增大;但随着压力角的增大,接触比减小,单齿啮合段相对时间增大,多齿啮合间反而减小。

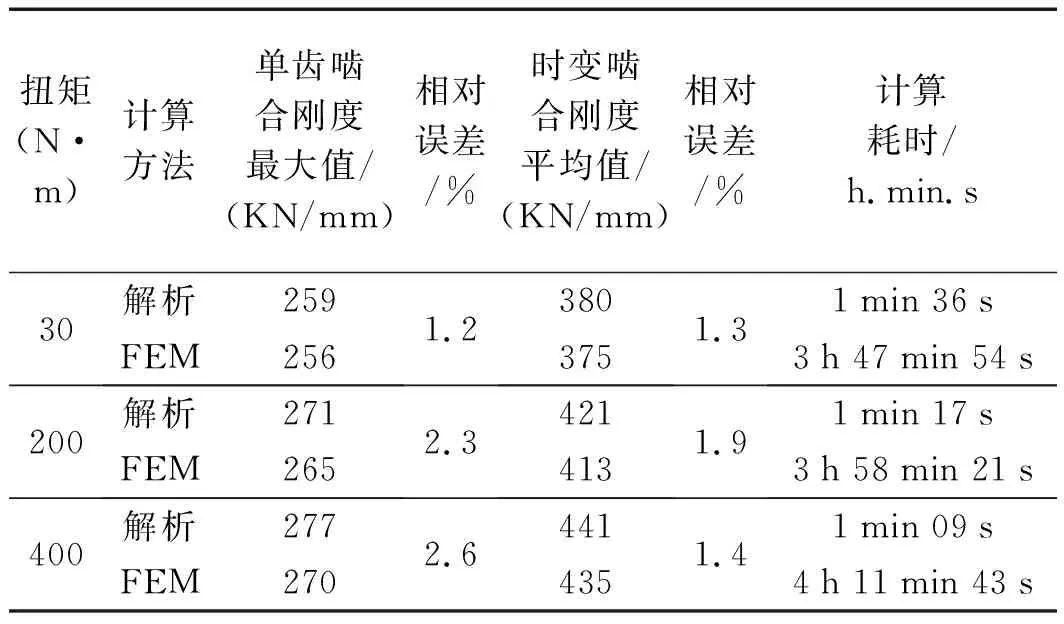

3.2.4 齿宽对啮合刚度的影响

μ=0,扭矩30 Nm,齿宽分别为15 mm、20 mm以及25 mm的单齿与综合啮合刚度示意图,如图12所示。

图12 不同齿宽的啮合刚度

从图12中可知:增加轮齿宽度实际上增大了有效接触线长度,随着齿宽的增大,啮合刚度增大。

3.2.5 轴孔内径对啮合刚度的影响

μ=0,扭矩30 Nm,内孔直径分别为30 mm、40 mm以及50 mm的单齿与综合啮合刚度示意图,如图13所示。

图13 不同内径的啮合刚度

从图13中可知:随着内孔直径的增大,啮合刚度增大。

3.2.6 模数对啮合刚度的影响

μ=0,扭矩30 Nm,模数分别为2 mm、3 mm以及4 mm的直齿轮副单齿啮合刚度示意图,如图14所示。

图14 不同模数的单齿啮合刚度

从图14中可知:在内孔直径等参数不变的情况下,增大模数,使得啮合刚度减小。

4 结束语

笔者运用B样条曲面重构了齿轮的齿面方程,并结合齿轮的啮合原理完成了其接触分析;然后结合能量等效原理以及非线性赫兹接触模型,构建了齿廓修形直齿轮单齿啮合刚度模型;最后通过补充变形协调与力平衡方程,提出了一种考虑齿轮副非线性接触的,齿廓修形直齿轮综合啮合刚度模型。

研究结论如下:

(1)基于能量等效原理与赫兹接触理论,将轮齿等效为齿根圆上的变截面悬臂梁模型,有效构建了适用不同载荷下的非线性接触齿廓修形直齿圆柱齿轮副单齿啮合刚度计算模型;

(2)基于变形协调与力平衡原则,提出了齿廓修形直齿轮副综合啮合刚度快速解析计算模型,相较于FEM结果,其计算误差能够保证在3%以内,而计算速度快了150倍。因此,该啮合刚度模型能够在保证计算精度的前提下,达到快速计算的目的;

(3)确定了啮合刚度与载荷、摩擦、齿数、压力角、内孔直径、有效接触线长度等参数有关。

对于裂纹、磨损等的线接触齿轮副的计算均可考虑上述计算方法。

在后续的工作中,笔者将进一步结合微元法以及点接触赫兹修正模型,完成齿向修形、齿廓和齿向双修形的直齿轮副时变啮合刚度计算方法的研究。