1680m3高炉热风炉系统技术特点

兰天阳

(中冶京诚工程技术有限公司,北京 100176)

0 引言

山西高义钢铁有限公司(以下简称山西高义钢铁)地处山西省运城市,是国家准入企业,山西省“百强企业”。为贯彻落实中共中央、国务院《关于全面加强生态环境保护坚决打好污染防治攻坚战的意见》,按照《国务院关于化解产能严重过剩矛盾的指导意见》、《国务院关于钢铁行业化解过剩产能实现脱困发展的意见》和《钢铁行业产能置换实施办法》规定,山西高义钢铁严格落实产能减量置换政策要求,将厂区原有淘汰型高炉拆除减量置换成一座1680m³高炉。该1680m³高炉及其配套工程是由中冶京诚工程技术有限公司总承包建设,高炉设计年产铁水192 万吨,于2021年2月顺利投产。此次1680m³高炉工程设计是以实现高炉稳定、顺行、高产、长寿为目标。结合原燃料条件,采用了槽下分散筛分、分散称量工艺;高炉上料系统采用了主皮带上料、无料钟炉顶装料工艺;炉底、炉缸采用陶瓷杯与大块碳砖相结合的复合结构;炉腹、炉腰及炉身下部等关键区域采用铜冷却壁(或组合式冷却壁);煤气净化采用重力除尘器+干式布袋除尘器工艺;采用均压煤气回收设施及环保底滤渣处理等工艺技术。

本文以山西高义钢铁1680m³高炉工程为例,重点介绍了该高炉采用锥柱旋切顶燃热风炉技术的概况,详述了该热风炉的设计特点,并对该高炉投产后热风炉的使用效果进行了总结。

1 热风炉设计概况

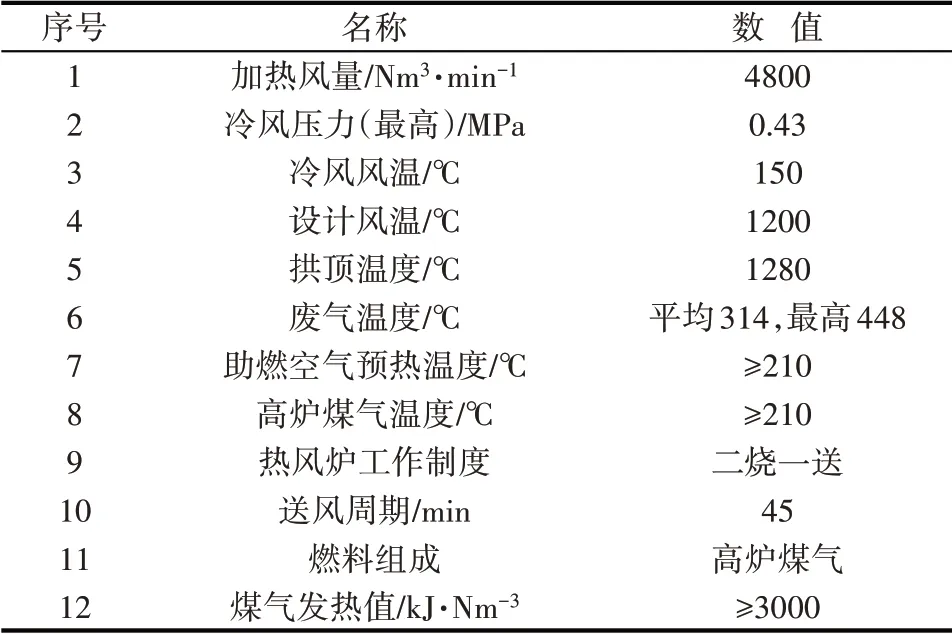

山西高义钢铁高炉产能置换工程建有一座1680m³高炉及其配套工程。该高炉配备有三座锥柱旋切顶燃式热风炉,因项目现场热风炉位置面积狭小,三座热风炉按一列式布置,而换热器区域与热风炉栈桥区域呈平行前后布置。1680m³高炉热风炉系统输入条件如表1所示。

表1 1680m3高炉热风炉系统输入条件

2 热风炉技术特点

2.1 锥柱旋切燃烧器

2.1.1 燃烧器技术特点

锥柱旋切顶燃式燃烧器主要技术特点包括:采用锥柱复合结构,煤气喷口位于锥柱复合结构处,因此煤气的混合半径不同;三维涡旋强力混合燃烧,燃烧火焰短;负压区面积小,空气过剩系数小;拱顶温度与送风温度之间的差值小;格子砖上表面温度分布均匀。数模仿真实验燃烧器纵切面温度分布如图1所示。

图1 数模仿真实验燃烧器纵切面温度分布

2.1.2 锥柱旋切顶燃式燃烧器的技术优势

在同等条件下锥柱旋切顶燃式燃烧器具有的技术优势包括:降低了助燃空气的消耗,煤气完全燃烧时空气过剩系数约为1.03;热风炉燃烧加热时,烟气中残氧和CO 的含量为卡鲁金热风炉燃烧器的35%~50%;拱顶温度与送风温度差值≤80℃;热风炉的风温可提高15℃,煤气节约3%,吨铁煤气消耗量节约5%。

2.2 高效格子砖

热风炉格子砖传统孔径有ϕ43mm、ϕ35mm、ϕ30mm,目前热风炉格子砖主流孔径为ϕ28mm、ϕ25mm 以及20mm。此次山西高义钢铁1680m³高炉项目热风炉采用了19 孔,ϕ25mm 孔径的高效格子砖。在热风炉单位风量加热面积达到45 m2/(m3·min-1)时,单位风量格子砖的重量约为1.02 t/(m3·min-1),在满足热风炉蓄热和换热能力的同时减少了格子砖的重量。

2.3 中冶京诚专利技术炉箅子

中冶京诚专利技术炉箅子具有较高的稳定性,设备依靠相邻零件锁死,托梁支撑箅子板,受格子砖均布荷载作用,箅子板的中间部位受压。此次山西高义钢铁1680m³高炉项目热风炉采用中冶京诚炉箅子专利技术,带横梁的多种孔型炉箅子耐热温度可达500℃[1],箅子板活面积大于61%,冷风分配均匀率大于95%。在正对冷风入口处采用分流板,可均匀分配冷风。

在现行高炉操作水平逐渐提高、燃料比和高炉煤气热值逐渐降低、节能减排力度大的环境下,该技术不仅有效地提高了蓄热室下部格子砖的蓄热量,而且满足了提高废烟气排放温度,提高空、煤气预热温度,达到更高拱顶温度的目的。

2.4 炉壳钢结构采用圆弧形过渡连接

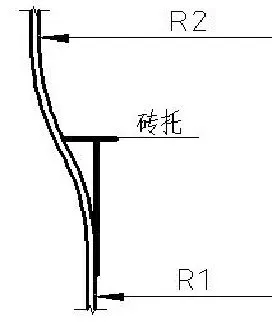

热风炉壳体由三部分焊接构成。这三部分包括:下部蓄热室的直筒壳体、中部燃烧室的锥柱顶壳体、顶部燃烧器的锥顶壳体。热风炉壳体底部采用圆弧过渡,与螺栓连接固定,螺栓预埋在混凝土基础上,炉壳与炉底板连接形式如图2所示。各段炉壳钢结构间采用圆弧形过渡连接,炉壳与炉壳间连接形式如图3所示。

图2 炉壳与炉底板连接形式

图3 炉壳与炉壳间连接形式

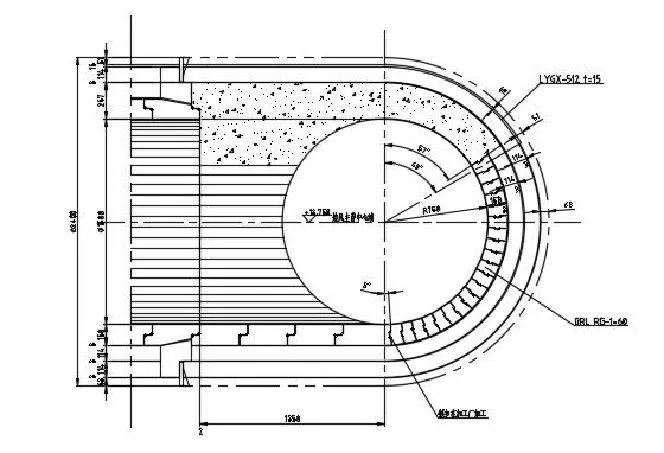

2.5 多段式炉体结构

图4为多段式炉体结构示意图。由图4可以看出;炉体自上而下依次为燃烧器、燃烧室和蓄热室;燃烧器和燃烧室分别支撑在炉壳托圈上,蓄热室直接砌筑在炉底上;上下相邻的两段砌体之间完全脱开,通过迷宫式滑动缝连接,既保证相互之间不受膨胀影响,又保证有良好的密封性。

图4 多段式炉体结构示意图

2.6 热风管道分段式结构

由于设置了必要的补偿器、支座及拉紧装置,热风管道系统被分割为若干个独立区域,各区域间互不影响,保证了各区域补偿器吸收该处钢结构管壳的膨胀位移[1]。在拉紧装置的配合设置下,该种分段式结构方式保证了热风管道系统的稳定性。

2.6.1 拉紧装置优化

图5为优化后的热风管道补偿器及拉紧装置示意图。由图5可以看出:热风炉座圈中心线与拉杆中心线重合,改善了座圈两侧焊缝受力;座圈连接拉杆销轴方向由竖直改为水平,方便了因热风炉上涨导致的拉杆上下倾动;改变了热风主支管三岔口固定支座位置,释放了主管膨胀,减轻了三岔口变形以及座圈受力。

图5 优化后的热风管道补偿器及拉紧装置示意图

2.6.2 优化三岔口部位砌筑形式

热风管道内衬根据耐材特性沿长度方向分段,各段间设置合理的砌体膨胀缝,其中三岔口采用特殊的砌筑形式,以此保证热风管道内衬的稳定。各段内衬独立,以及特殊砌体形式可以避免管道内衬无序膨胀对三岔口部位的挤压和破坏。

(1)采用分段式三岔口内衬砌筑结构。图6为分段式内衬砌筑结构示意图,由图6可以看出,三岔口组合砖及浇注料侧增加了挡砖环固定,可防止管道砖受热膨胀对三岔口组合砖及浇注料产生挤压和破坏。

图6 分段式内衬砌筑结构示意图

(2)三岔口上部进行浇筑。图7为三岔口上部浇筑示意图,由图7可以看出,热风管道三岔口砌筑结构全部采用了上部浇注料浇筑、下部组合砖砌筑形式,浇注料部位加厚。

图7 三岔口上部浇筑示意图

(3)热风阀两侧砌砖采用挡砖环结构,便于热风阀的更换。图8为热风阀两侧挡砖环结构示意图。

图8 热风阀两侧挡砖环结构示意图

(4)热风管道内部衬砖全部采用“Z”字形设计。图9为“Z”字形砌筑示意图,由图9可以看出,管道衬砖采用“Z”字形设计,可起到很好的环向密封气流作用,且单砖拐折处环环相扣、相互支撑,避免管道内衬掉砖。

图9 “Z”字形砌筑示意图

2.7 其他优化点

(1)该项目热风炉区域建设场地狭小,没有足够位置进行经典的一列式布置。需将换热器区域整体布置在与栈桥柱平行的位置,并缩短旁通管。

(2)为节约业主投资,取消了热风炉栈桥区域顶部桥式起重机。热风炉上部热风阀、空煤气燃烧阀、煤气切断阀等阀门的检修更换采用汽车吊。在此基础上将6 排栈桥柱减少至5 排,取消原桥式起重机预留的吊装孔位置,将吊装孔移至框架柱外侧,缩短了热风主管长度,降低了热风的温度损失。主体框架优化至空煤气燃烧阀检修平台下部,该平台至热风炉炉顶平台间设立单独的小平台和走梯。

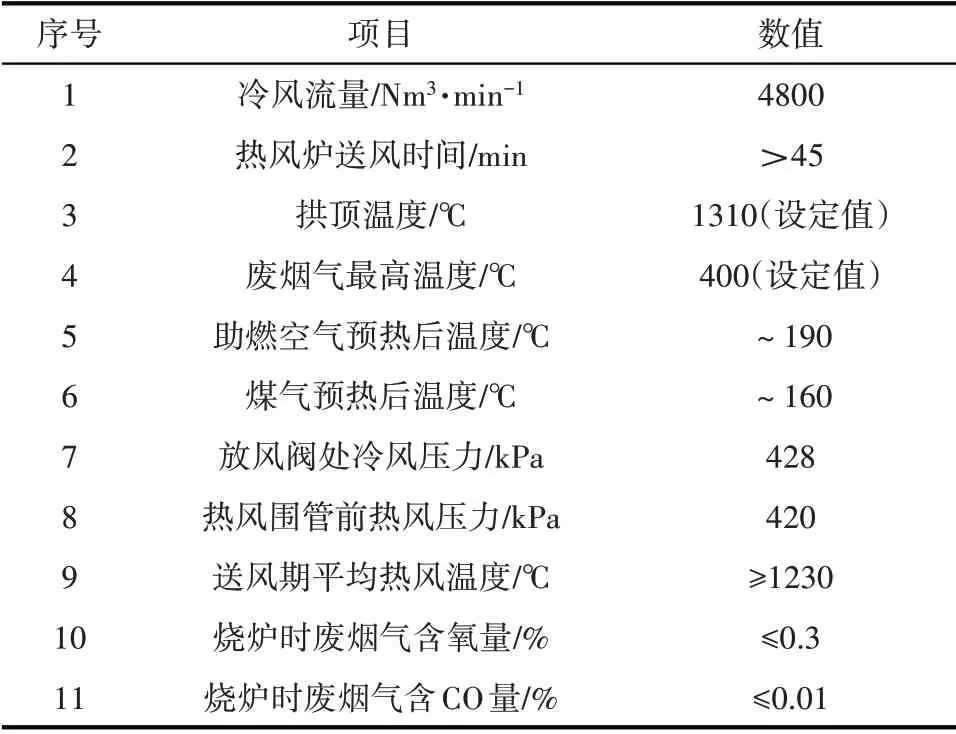

3 热风炉投产后使用效果

3.1 送风温度

表2为1680m3高炉热风炉实际操作参数。由表2可以看出,在烧单一煤气、无煤气加热炉、拱顶最高温度1310℃、废烟气最高温度400℃的条件下,山西高义钢铁1680m3高炉热风炉系统煤气燃烧充分,送风温度可达1230℃以上。

表2 1680m3高炉热风炉实际操作参数

3.2 钢结构(炉皮、管皮)温度

2021年7月项目现场进行了点检。热风炉钢结构(炉皮、管皮)最高温度情况为:热风炉拱顶温度<100℃,热风出口温度<105℃,三岔口下部温度<120℃,无压浆修补操作。

4 结语

山西高义钢铁1680m3高炉采用了锥柱旋切顶燃式热风炉,在单烧高炉煤气的条件下,送风温度达1230℃以上,该技术在国内外处于领先地位。热风炉废烟气中氮氧化物低于国家超低排放标准,单位加热风量煤气消耗量处于较好水平。1680m3高炉投产后的生产实践表明,通过优化热风炉主要设计参数,综合利用中冶京诚热风炉各种高效、可靠的技术,实现了高风温和绿色、环保的设计目标。

目前中冶京诚通过改进前期锥柱旋切顶燃式燃烧器结构的形式,开发出了第二代旋切顶燃热风炉燃烧器专利技术。采用中冶京诚第二代热风炉旋切顶燃式燃烧器专利技术,可以避免原有热风炉容易拱顶掉砖等缺陷,增强热风炉砖体结构的稳定性,延长了热风炉使用寿命;同时有效地保障了高炉生产的安全、稳定运行。后续的工程实践表明,中冶京诚第二代旋切顶燃式热风炉专利技术适用于各个级别高炉热风供应系统的设计。