空分设备换热系统效能影响因素分析

葛伟伟,王 钊,王 波,张志成,李晨旺

(酒泉卫星发射中心,甘肃 酒泉 732750)

1 前 言

将热流体部分热量向其它设备传输(如冷流体设备)的设备,从工业层面上来看,被称为热交换器,即换热器。由上述设备所构建的系统称为换热系统。化工行业中换热器可作为加热器、冷却器、冷凝器、蒸发器、再沸器等,应用十分广泛。对于空气分离设备来说,其换热器包括主换热器、加热器还有液化器等多种类型,并由它们组成空分设备的换热系统[1]。

2 空分设备换热系统的组成

根据换热器中热量传递介质的不同,可将空分设备的换热系统分为3类[2]。

1. 油水换热器。它包括两个部分,一部分是空压机油冷却器,另一部分是膨胀机油冷却器,主要以循环冷却水为依托,从而冷却润滑系统回油。它们均以列管式冷却器为主,油从管外进入,水从管内进入。

2. 气水换热器。它包括很多部分,如压缩机一级冷却器等,具体来说是以循环冷却水为依托,进一步冷却压缩机一、二级排出气体及膨胀机增压端增压后的气体。二者皆采用列管式冷却器,管外进气,管内进水的方式。

3. 气气换热器。主要是主换热器、液空液氮过冷器、冷凝蒸发器,结构均为板翅式换热器。其中主换热器的功能以膨胀为依托来形成低温气体,从而进一步冷却、净化空气。对于液空液氮过冷器来说,其功能以低温液氮为依托,从而使汽液空温度下降。对于冷凝蒸发器来说,其功能主要是根据氧氮不同压力下的沸点不同,利用上塔低温液氧冷却下塔顶部高纯气氮,使其液化。

3 换热系统效能影响因素分析

3.1 油水冷却器的影响

该设备有两大功能,一方面是确保压缩机有效的运行,另一方面是确保增压透平膨胀机有效的运转。这两大设备在运行时,由于摩擦会产生很多的热量,若温度过高,就会出现灼热点蚀。例如,曲轴轴承为典型的滑动轴承,内部以巴氏合金为主,其材质软,熔点低,若温度过高,就会导致合金材料受损,致使轴承损坏。所以,必须通过润滑油把产生的热量带走,润滑运转部件,减小转动阻力。润滑油吸收大量热量,温度升高,为使温度下降,采用油水冷却器利用循环水作为冷却介质吸收热量,使润滑油温度下降。由于它和加工原料气等无密切关联,仅会影响到机械设备运转,所以,对生产产量无直接影响。

3.2 气水冷却器的影响

该换热设备的冷却介质以水为主,基本原理就是循环水通过列管管壁进行传热,从而消耗热量。具体结构如图1所示。在管内水流动过程中,由于离心力的影响,使得附加环流产生,强化扰支,放热系数越来越大。通常来说,该设备以列管式为主,水从管内流动,管外以气体流动为主。该设备中气流有两类,一个是原料气,另一个是循环气,前者和产品密切关联,后者以制冷工质为主,它们和产品存在着紧密的联系,对生产产量影响较大。

图1 气水冷却器示意图Fig.1 Schematic diagram of the gas-water cooler

影响气水冷却器换热效率的因素有很多,主要是冷却器设计方面的因素。作为使用单位,主要考虑其工况条件。在具体运行时,以1#压缩机冷却器开机运行参数为例,如表1所示。通过表1可以看出,在一、二次运行参数中进水压力、进气温度保持不变。运行时,由于进水温度不一样,出水、出气的温度变化要大一些,所以,对换热效果影响最显著的因素之一就是进水温度。

表1 1#压缩机冷却器运行参数Table 1 Operating parameters of the 1#compressor cooler

对于一、三次运行参数中进水温度、进气温度是一定。进水压力越大,换热效果越好,在进气温度相同的情况下,出气温度要低一些,所以,对换热效果产生影响的又一主要因素就是进水压力。

3.3 气气冷却器的影响

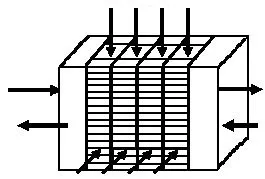

该换热设备的循环工质主要以气体为主。对于空分系统来说,不同气体的作用存在着一定的差异。拿原料气来说,最主要的是氧氮沸点不同,通过冷却的方式使其液化,做精馏处理,将产品分离出来。此时温度处于空气液化温度-173℃左右(工作压力0.56 MPa),循环气膨胀完成后温度在-182℃(标准大气压),对其循环应用就要使温度上升至环境温度。它们尽管均为气体,因为作用不同,需要在气气冷却器中彼此交换能量。气气冷却器一般采用板翅式换热器,如图2所示。

图2 板翅式换热器气体流向示意图Fig.2 Schematic diagram of the gas flow direction of the plate-wing heat exchanger

主换热器是一种典型的气气冷却器,其结构以铝制板翅式为主。该换热器板束由翅片、封条、隔板等部件组成。在相邻两隔板间,通过翅片、导流片、封条等部件组成一通道,对其进行不同的的叠积和适当排列,铅焊成整体,以此获取不同类型的板翅式换热器板束,如逆流式等。在板束两端,配置适当的流体出入口封头(或称集合器)组成一个完整的板翅式换热器。翅片是板翅式换热器最基本的元件,传热过程主要通过翅片来实现。

KDON-400Y/400Y型空分设备的主换热器,其通道有4个,正流通道为原料气和增压循环气,返流通道为返流污氮气及返流膨胀循环气。通过气体间的能量交换,原料气温度从30℃开始下降至-173℃,出现汽液空,与空气精馏分离要求保持一致;增压循环气的温度由25℃左右降低到-138℃左右,为进一步膨胀降温打下基础。这一过程在气气冷却器进行,交换能量的气体有4股。

空气换热量计算公式如式(1)。

Q换=GλρΔΤ

(1)

式中,Q换为换热量;G为流量;λ为干空气比热;ρ为干空气密度;ΔΤ为干空气温度变化。

干空气温度变化根据公式(2)进行计算。

ΔΤ=t1-t2

(2)

式中,t1为干空气进换热器温度;t2为干空气出换热器温度。

根据开机生产过程中的数据,对实际气体能量交换进行理论计算。

1. 增压循环气换热量。已知循环空气流量G为3500 m3/h;干空气比热λ为1.005 kJ/(kg·K);干空气密度ρ为1.293 kg/m3;进气温度t1为25℃;出气温度t2为-173℃。根据空气换热量公式(1)计算得出,Q1=GλρΔΤ=736 797 kJ/h,即正流气体增压循环气换热量为736 797 kJ/h。

2. 膨胀循环气换热量。已知循环空气流量G为3500 m3/h(换算为标态下);干空气比热λ为1.005 kJ/(kg·K);干空气密度ρ为1.293 kg/m3;进气温度t1为-182℃;出气温度t2为20℃。根据空气换热量公式(1)计算得出,Q2=GλρΔΤ=918 722 kJ/h,即逆流气体膨胀循环气换热量为918 722 kJ/h。

3. 原料气换热量。已知原料空气流量G为2500 m3/h(换算为标态下);干空气比热λ为1.005 kJ/(kg·K);干空气密度ρ为1.293 kg/m3;进气温度t1为56℃;出气温度t2为-173℃。根据空气换热量公式(1)计算得出,Q3=GλρΔΤ=743 944 kJ/h,即正流气体原料气换热量为743 944 kJ/h。

4. 出塔污氮气换热量。已知出塔污氮气流量G为2000 m3/h(换算为标态下);污氮气比热λ为1.038 kJ/(kg·K);污氮气密度ρ为1.25 kg/m3;进气温度t1为-190℃;出气温度t2为20℃。根据空气换热量公式(1)计算得出,Q4=GλρΔΤ=544 950 kJ/h,即逆流气体出塔污氮气换热量为544 950 kJ/h。

结合能量平衡原理,吸收冷量与放出冷量是相等的,即:Q1+Q3=Q2+Q4。而事实上吸收冷量为Q1+Q3=1 480 741 kJ/h。逆流气体放出冷量为Q2+Q4=1 463 672 kJ/h,通过计算可以看出Q1+Q3>Q2+Q4。

结合计算能够得出,吸收冷量与放出冷量相比,前者要大一些,说明冷量不充足,设备在实际运行时有其他方面的冷量损失,要想保持平衡,唯有减少进主换热器原料空气量。在实际生产时,尤其是在环境温度较高的夏季,只有使原料空气量下降,才能使精馏塔精馏条件得以保证,而结果会导致产量下降。

通过计算可以看出,对换热成效影响最显著的因素就是进气温度。当出气温度不发生变化时,前者高一些,其换热量势必会上涨,从而导致冷量消耗增大。反之,原料气进气温度越低,冷量越充足,进塔原料气气量也会随之增大,生产产量就会提高。

4 结 论

从换热系统分析可以看出,换热器结构对换热效果会产生影响,但对已定型换热器而言,对产量影响最关键的要素并非结构,而是工作条件。通过分析可以得出以下结论。

1. 油水换热器对运转设备的正常运行有影响,但不会显著影响到生产量。

2. 气水换热器会影响产量,产生影响的因素有两个方面,一方面是温度,一方面是压力,使进水温度下降、压力上升,对产量有一定积极的作用。

3. 气气换热器会严重影响产量,最关键的影响因素是进气温度会使冷量损失。对空气分离系统而言,在一定范围内,进气温度越低,冷量损失就越小,所以,在一定条件下,进气温度下降是使产量增加的主要方式,这也是在夏季启动预冷机组的依据。热端温差每增加1℃,热交换不完全冷量损失会增加1.33 kJ/m3加工空气。所以适当降低原料气进主换热器的温度,可以减小热端温差,提高冷量的利用率,减小冷损。