喷胶行业VOCs废气治理技术应用实例

化亚魏 崔瑞飞 柳家鑫

(深圳市天得一环境科技有限公司 广东深圳 518000)

引言

喷胶就是将黏合剂喷洒在被粘合物的表面,使其粘合固化。该技术广泛应用于沙发海绵、布料、皮革、木板、隔热棉、防火板、铝塑板等材质的粘生产[1]。在喷胶过程中,会产生苯、甲苯、二甲苯、臭气等,如果不进行有效治理,会引起工人不适,甚至中毒[2][3][4]。而喷胶棉等生产过程中,粘合剂喷洒在蓬松的纤维表面,在纤维表面形成一层粘合剂,同时粘合剂渗入纤维内部,使纤维进一步固化。粘合剂喷洒及纤维固化过程,部分较短的纤维会散入空气中,形成毛絮物。废气中的大量毛絮物,会进一步增加了废气治理的难度。

在实际废气治理时,由于喷胶废气中的VOCs 污染属于中低浓度污染,治理起来相对容易。而对毛絮物的去除才是喷胶废气治理的难点所在。本文以某喷胶棉厂喷胶废气治理实际案例,论述喷胶废气治理技术措施,详细阐述喷胶废气治理技术的风量确定、治理工艺,以及设备节能控制措施和该套系统所达到的治理效果等,为废气治理行业工程技术人员系统设计提供借鉴。

1 风量确定

1.1 通风柜风量计算

喷胶过程在通风柜中完成,通风柜三面围挡,留下一面作为工人操作面,尺寸为1600mm×1500mm×1400mm。按照通风柜控制风速要求[5][6],苯、甲苯、二甲苯属于有毒物质,控制风速取0.5m/s,采用式(1)计算。经计算,风量为4536 Nm3/h,取5000Nm3/h。

式中,A 为通风柜操作面的面积,m2;v 为操作面的控制风速,m/s;K 为安全系数,一般取1.055~1.20;l为柜内污染气体发生量,m3/s。

1.2 风量模拟及验证

按照通风柜的尺寸建立简化模型[7~10],分别模拟抽风口距离进风操作面400mm(风口前置)、800mm(风口中间)、1200mm(风口后置)时,通风柜流场情况。按照通风柜控制风速要求,通风柜进风面风速为0.5m/s以上时,才能有效阻止污染空气外溢。三种情况进风面风速分布,如图1 所示。从图1 可以看出,风口前置时,进风面风速最不均匀,且进风面下部区域风速较低,污染气体很容易外溢。而采用风口后置时,进风面风速分布均匀,能够获得很好的阻隔作用,有利于污染空气的排出。

图1 风口前置风速分布(A)、风口位于中间风速分布(B)、风口后置风速分布(C)

为了更详细说明风速分布情况,在通风面上距离中心点375mm 位置取一条垂直向上的线,通风面最低端为0,最高点为1500mm,速度分布情况如图2 所示。由图2 可知,除了靠近风口边缘位置风速较小外,三种情况均呈现出大体一致的风速分布,上部靠近抽风口位置风速较大,而下部远离抽风口位置风速较小。风口后置时,风口风速较为均匀,大部分区域在0.5m/s 以上。风口前置风速最不均匀,风量集中在上部区域通过,大部分区域风速不足0.5m/s。因此采用抽风口后置的方式抽风较为合适,并且能够达到减少污染物外溢的要求。

图2 通风面典型位置风速分布

2 工艺介绍

2.1 工艺概况

整体上,采用预处理设备和喷淋塔,去除废气中的颗粒物,然后采用脱湿器去除喷淋塔产生的水雾,最后通过微波设备和活性炭去除VOCs。

2.2 预处理设备

预处理设备为单层钢丝网,钢丝网厚度为30mm,主要为了过滤毛絮物。当钢丝网空隙处堵塞较多毛絮物时,采用人工方法进行冲洗。另外,预处理采用单独过滤单元,侧面开门,内部过滤网采用滑槽式安装,方便冲洗时抽取更换。过滤网循环使用,并设置备用过滤网。

2.3 喷淋塔

采用立式喷淋塔除去剩余毛絮物及较小颗粒物,喷淋塔是较为常见的除尘设备,它对粒径较大的尘粒效果较好。一般是由喷淋塔主体、喷淋系统、加药系统构成。

本次设计的喷淋塔,共分三层,塔体采用厚度为12mm 的PP 板,塔底厚度为15mm,前两层为收尘层,最后一层为除雾层。喷淋塔填料为多面球,喷液量按照物料平衡原理进行计算,第一层喷水量为50m3/h,第二层喷水量为25m3/h。水泵采用11kW 独立循环泵,并留有备用。喷淋塔配置独立的加药系统,保证pH 大于11,当pH 小于11 时,加药泵自动打开,向水箱内加入氢氧化钠浓溶液,从而提升喷淋水的pH,以降低溶液的粘度,使填料不易堵塞。刮渣装置设置于水箱中,包含电机、减速机、链轮、链条、刮板等,当水箱中积累颗粒物较多时,通过刮渣装置进行清除。喷淋塔每层均有透明窗口,易于打开及人进入维护。喷淋塔水循环带浮球流量显示。所有水循环位置均设置有防泄露槽及泄露槽排污系统,避免污水泄露。

2.4 除雾器

废气经过喷淋塔后,废气中会夹带大量的液滴,此时需要除雾器除去这些液滴,达到气液分离的目的,保证后续微波设备及活性炭设备高效率的工作。除雾器尺寸为620mm×2500mm×2600mm,采用PP 折线板制作,能够有效除去3-5 um 的雾滴。

2.5 微波设备

微波设备采用自主研发设备,其原理是将微波导致的各种高级氧化技术有机结合起来,达到处理低浓度VOCs 的目的。首先,通过微波辐射无极低压汞灯,产生紫外光,紫外光在催化剂TiO2的作用下催化氧化VOCs。其次,微波辐射无极低压汞灯也会产生波长更短的真空紫外光,真空紫外光可以直接光解VOCs。真空紫外光也可以光解空气中的氧气形成游离氧,游离氧与水结合形成羟基,与氧气结合形成臭氧,这些物质也会氧化VOCs。最后,微波在紫外光和真空紫外光的作用下,在催化剂TiO2表面,氧化分解VOCs。微波产品正是在MW/VUV/TiO2/MnO2/O3复合式高级氧化技术体系的基础上,研发的新一代产品。微波产品射频器需要进行冷却,按照冷却介质不同,分为水冷式和风冷式,水冷式冷却稳定,受外界环境影响较小,本案例采用水冷式。

2.6 活性炭吸附设备

吸附剂是指可使某种活性物质附着在其多孔表面的固态化合物,用于VOCs 吸附的吸附剂主要有活性炭、分子筛等。作为吸附剂的一种,活性炭具有很多优势。与其他吸附剂相比,活性炭比表面积较大,总表面积可达1500m2/g。活性炭价格便宜,可以采用煤、木屑、椰壳等大量制作。因此,近年来在VOCs 治理行业被广泛应用。

目前,在VOCs 治理行业所用的活性炭主要有柱状活性炭和蜂窝活性炭。蜂窝活性炭多为0.001 m3的正方体结构,且孔隙发达。柱状活性炭为不同尺寸的柱状。柱状活性炭更换较为容易,可以在箱体上下各开一个口,用于活性炭的更换。但柱状活性炭堆积过厚时容易堵塞,造成气流不均,影响吸附效果。在吸附整体效果看,蜂窝活性炭孔隙比表面积更大,气流通过孔隙也均匀,效果较好。选择蜂窝活性炭作为吸附剂。

按照废气量50000m3/h,全天废气平均浓度100 mg/m3计算,喷淋塔和微波设备去除率为60%,活性炭吸附量为2 kg/h。按照3 个月更换一次活性炭,每天工作8 小时,每个月生产23 天进行活性炭填充量计算。活性炭填充量按照式(2)进行计算。

式中,G 活性炭的填充量,吨;N 为活性炭更换前吸附小时数;g 为活性炭单位小时吸附量,kg/h;为单位活性炭最大吸附量,取0.30 kg/kg。

经过计算,活性炭的填充量为3.8 吨。

3 节能控制

3.1 风机选型

管道材质镀锌,最不利环路管道长度100m。管网的总压力损失等于沿程压力与局部压力之和。经过计算管网压力损失为400Pa。其他压力损失如表1 所示。

表1 系统管件设备压力损失

根据总风量为50000m3/h,总压力损失为2900Pa,选择某个品牌C 型风机,风机功率为55 kW。风机为可变频风机。

3.2 废气产生设备工况

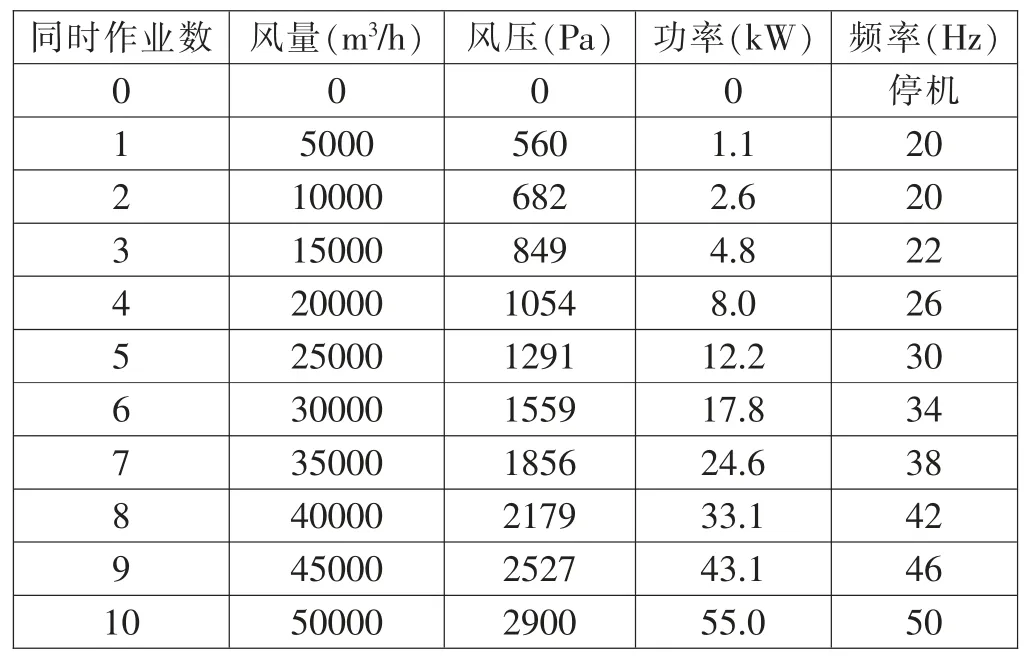

由于喷胶作业具有一定周期性,在每个8 h 工作日,不是所有的喷胶工位都会有喷胶作业。所以可以按照每个喷胶工位60% 的时间工作,来计算同时工作喷胶工位数量的占比,如表2 所示。

表2 同时工作喷胶工位数量占比

3.3 风机运行节能控制

当不同数量的喷胶工位开始作业时,所需的排风量也不相同。同时,因为排风量不同,管网的压损也会降低。根据支管压损不变,主管压损减少的原则,按照公式3 来计算管网的压损。

式中,P 为管网的压损,Pa;PZ为支管的压损,Pa;PH最大风量下主管及设备压损,Pa;Qo为所有工位作业时总风量,m3/h;Q 为n 个工位同时工作的风量。

风机的功率与风量和全压的关系如式(4)所示[11][12][13]。

式中,Ny为风机有效功率,W。

而风机的有效功率与转数的3 次方成正比,如式(5)所示。

式中,n 为风机的转数,与频率成正比。

由于风机电机限制,当风机频率计算得到值小于20Hz 时,仍取20Hz。计算结果如表3 所示。

表3 不同喷胶工位同时作业数量下风机频率

各工位工作人员,通过置于喷胶房间的远程柜来控制各个喷胶通风柜抽风电动阀门的开闭,同时,把各个阀门的开闭情况传至主电柜,主电柜PLC 计算阀门的开启数量,根据阀门开启数量调节风机频率。当所有的通风柜关闭时,风机也停止运行,从而实现节能控制功能。

3.4 节能效果讨论

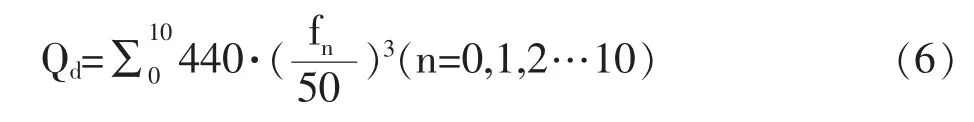

如果采用不带变频的风机,一般风机运行过程中,为了能够在不同数量喷胶工位工作时都能满足需要,一般会采用喷胶柜上方的阀门进行调节通风量,这样会产生较大的噪音和振动,同时也会浪费大量能源。当采用节能措施时,风机一天的耗电量可以通过式(6)进行计算。

式中,采用变频控制时一天的耗电量,kWh;为n个喷胶工位同时作业下风机频率,Hz。

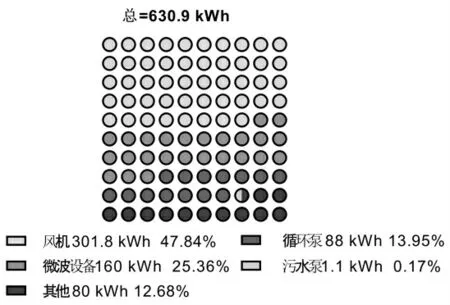

经过计算,采用节能措施后,风机每天运行8 h 耗电量为155.3 kWh。如果不采用节能变频措施,一天耗电量约为301.8 kWh。系统的耗电设备包括风机、微波设备、循环泵、污水泵等。各耗电设备耗电占比如图3所示。依据文献[14][15][16],通过采用节能措施,可以节省大量风机能耗,这样间接地实现了二氧化碳的减排,按照1 kWh 减排0.604 kg 二氧化碳进行计算,每年可以减少32.3 吨二氧化碳的排放。

图3 系统各设备耗电量占比情况

风机在不进行节能变频时,由于喷胶工位作业数量的变化,会损失大量电能。按照每天工作8 h,每千瓦时电费为0.8 元进行计算,采用该节能控制措施每天可以节省电费117 元,占整个电耗费用的23%。因为采用节能措施,通风系统增加初投资为37000 元,预计运行320 天就能够抵消因采取节能控制措施而增加的初投资费用。如果按照系统运行5 年进行计算,在全寿命周期内可以节省运营费用17.6 万元。

4 废气治理效果

4.1 排风口检测

项目严格按照文献[17]要求进行检测,烟囱为圆管,高度为15m,管径为900mm,检测口距斜插三通为11m,满足六倍直径5.4m 要求。检测口距离出口位置为4m,满足三倍直径2.7m 要求。检测方法为气相色谱法[18](HJ 38-2017)。采用仪器为ZCJC-FX-45 GC-2014C型气相色谱仪。测得排放口非甲烷总烃浓度为0.82mg/m3,挥发性有机物浓度为6.93mg/m3。

4.2 结果讨论

按照国家标准[19](GB 16297-1996)中新污染源大气排放限值的要求,非甲烷总烃允许浓度为120mg/m3测出值完全符合标准要求。而与更严格的标准相比,如天津市标准[20](DB 12/524-2014)和上海市标准[21](DB 31/933-2015),检出值亦能满足标准要求,在此不再赘述。

结语

(1)采用控制风速法进行废气气量确定,按照控制风速0.5m/s,经计算单个通风柜风量为5000m3/h。通过模拟验证,后置抽风口更有利于阻止污染气体外溢,且计算通风量能够满足要求。

(2)为了预先除去毛絮物,在VOCs 被去除前,设置预处理设备和喷淋塔,再通过微波设备和活性炭去除VOCs。

(3)根据喷胶工位的作业情况,对风机进行变频调节,以达到节能目的。经计算每天可以节省电费117元,占整个电耗费用的23%。在通风系统寿命周期内,预计可以节省运营费用17.6 万元。

(4)按照标准对废气排放口进行检测,非甲烷总烃浓度为0.82mg/m3。不仅符合国家标准,还符合更为严格的地方标准。