飞机惰化系统烧膜故障的分析

□ 何予东

航空工业新乡航空工业(集团)有限公司 河南新乡 453049

1 飞机惰化系统概述

飞机燃油系统燃烧或爆炸是造成飞机失事的主要原因之一。1996年7月环球航空TWA800次航班发生飞行事故后,燃油箱的安全性受到高度重视。

燃烧或爆炸指可燃物与氧气发生激烈的氧化反应,反应中伴随放热和发光效应。具体而言,发生燃烧或爆炸必须具备三个条件,一是要有足够的氧化剂,二是要有足够的可燃物质,三是要有一定能量的点火源。按照燃烧反应过程的控制因素,燃烧分为扩散燃烧和动力燃烧。飞机燃油箱内的燃烧实际上是燃油箱内燃油蒸气与空气预混气的燃烧,属于动力燃烧范畴。飞机燃油箱内燃烧或爆炸的形成过程如图1所示。

图1 飞机燃油箱内燃烧或爆炸形成过程

依据燃烧或爆炸必须具备的三个条件,可以从三个方面防止飞机燃油箱燃烧或爆炸,一是切断可燃物,二是杜绝点火源,三是阻断氧化剂或降低氧化剂浓度。

为降低燃油箱上部气相空间的氧气浓度,工程实践中常采用换气方式,通过向燃油箱上部气相空间注入一定量的氮气,来稀释氧气的浓度。传统的做法是工程师在飞机上安装大型液氮瓶,飞行前将液氮注入液氮瓶中,在氧气浓度高时或战斗状态下,打开液氮瓶将氮气注入燃油箱中,进行惰性气体保护,进而避免燃油箱燃烧或爆炸。

目前,通常采用飞机惰化系统。飞机惰化系统的核心部件是空气分离装置,根据不同的空气分离方法,空气分离装置可以分为分子筛空气分离装置和渗透膜空气分离装置。分子筛空气分离装置基于变压吸附技术,利用分子筛中吸附剂对空气中氮气和氧气的不同吸附速度,通过循环改变分子筛吸附和解吸压力,实现氮气和氧气的分离。渗透膜空气分离装置基于中空纤维膜空气分离技术,在压差作用下,通过中空纤维膜对空气中的氮气和氧气实现选择性透过,将空气分离为富氮气体和富氧气体。

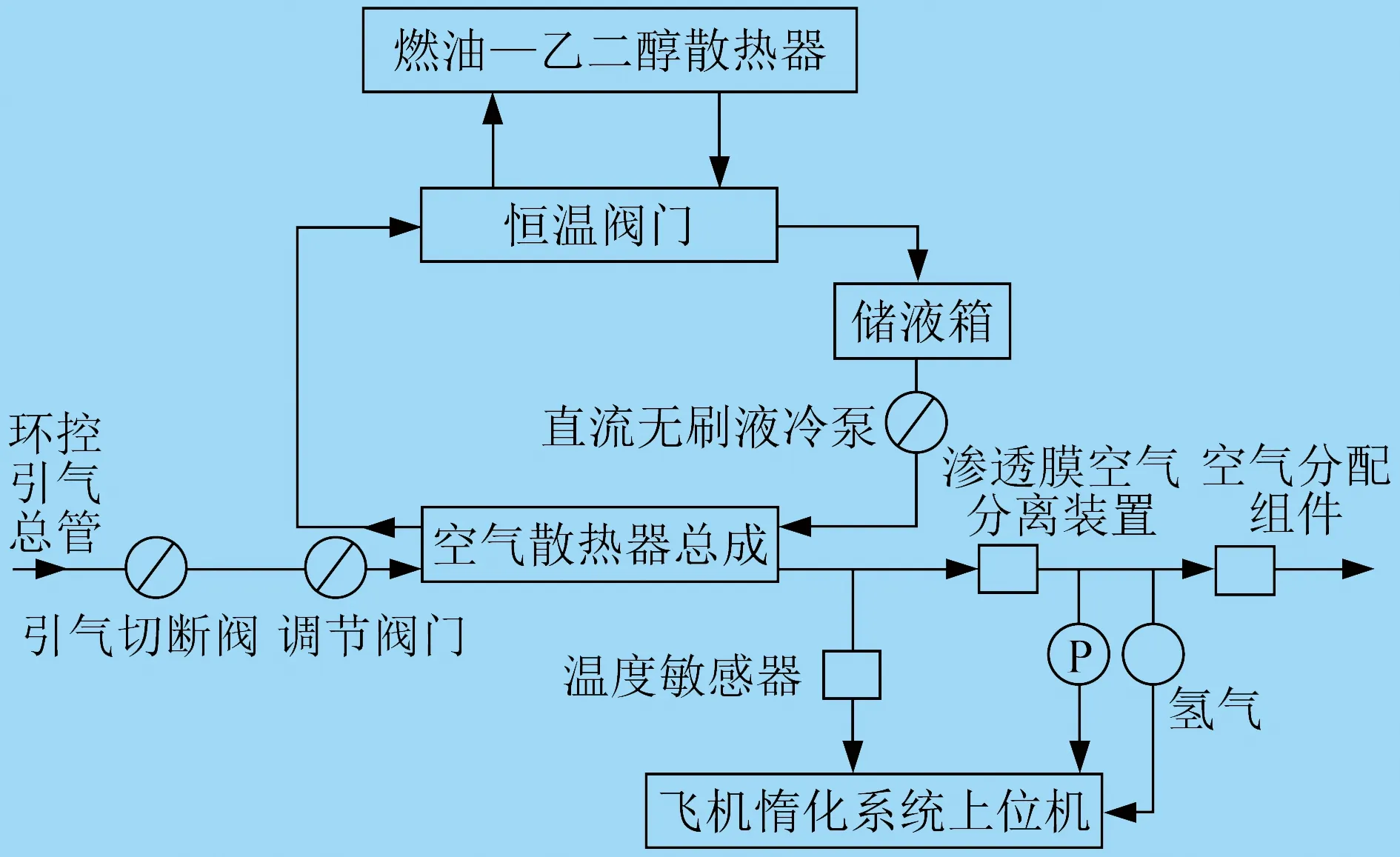

发生故障的飞机惰化系统主要由空气调节组件、渗透膜空气分离装置、空气分配组件组成,原理如图1所示。从环控引气总管引入一定流量的空气,经过空气散热器总成将温度调节至所需温度,利用渗透膜空气分离装置将空气中的氧气分离出来,排出机外,剩余的气体即为富氮气体。通过空气分配组件将富氮气体填充至燃油箱上部气相空间,降低气相空间中的氧气浓度,进而达到燃油箱惰化的作用。

图2 飞机惰化系统原理

2 故障现象

2021年7月10日,某部队在地面检查时,发现飞机惰化系统无法启动,并伴随超温报警。查看飞机参数,发现飞机惰化系统出口温度超过120 ℃,并且持续上升,最高达到187 ℃,持续时间为32 min。氧气浓度高达18%,远远超过12%的氧气浓度上限要求值。飞机惰化系统关闭后,下游余压高达300 kPa,远远高于101 kPa的正常要求值。对渗透膜空气分离装置进行检查,发现渗透膜空气分离装置的流阻异常变大,并且内部中空纤维膜已被高温灼伤,收缩变形,局部碳化,有烧糊味。 渗透膜空气分离装置经历的异常高温已经远远超过130 ℃的最高耐受温度,判定为飞机惰化系统烧膜故障。

依据渗透膜空气分离装置中空纤维膜受损情况,初步分析飞机惰化系统烧膜故障的触发条件有两个。一个条件是飞机惰化系统出口引气超温,另一个条件是飞机惰化系统出口引气超温时未及时关闭高温引气。

3 故障排查

针对飞机惰化系统烧膜故障的两个触发条件,对飞机惰化系统出口引气超温和出口引气超温后未及时关闭高温引气的原因开展隔离排查。使用万用表欧姆挡,测量电磁阀开线圈组件之间的电阻为10.11 Ω,满足10±1 Ω的要求值,说明开线圈组件工作正常。测量电磁阀关线圈组件之间的电阻为无穷大,不满足10±1 Ω的要求值,说明关线圈组件内部线路断路。

综合上述检测,判断电磁阀关线圈组件内部线路的断路是由于上次飞行结束后电磁阀未能关闭,导致本次飞行时,在飞机惰化系统没有启动的情况下,电磁阀一直处于打开状态。当开启发动机引气时,高温引气未经冷却,直接流过飞机惰化系统的空气调节组件,到达渗透膜空气分离装置,导致渗透膜空气分离装置长时间处于高温环境下炙烤。启动飞机惰化系统的瞬间,温度传感器立即将检测到的温度值传递至惰化控制盒。惰化控制盒判断超温后立即关闭飞机惰化系统,造成飞机惰化系统无法启动的假象。也就是说,实际上飞机惰化系统已经正常启动了,启动后因超温立即关闭,但由于电磁阀故障,无法关断高温引气,引起烧膜故障。

4 原因分析

4.1 电磁铁分解

分解电磁阀内的电磁铁,检查内部线路中的插针、导线、焊点,均连接牢靠,外观完好。测量焊点电阻为0.01 Ω,满足技术要求。电磁铁内部线路检查如图3所示。

图3 电磁铁内部线路检查

分解线圈组件,发现关线圈外围填充的环方混合胶胶体已被高温烤焦,并已脆化,拆解过程中自然碎裂。测量关线圈引出线两端,电阻值为无穷大,并且关线圈组件中的漆包线局部已被烧断。线圈组件分解如图4所示。

图4 线圈组件分解

4.2 关线圈热源分析

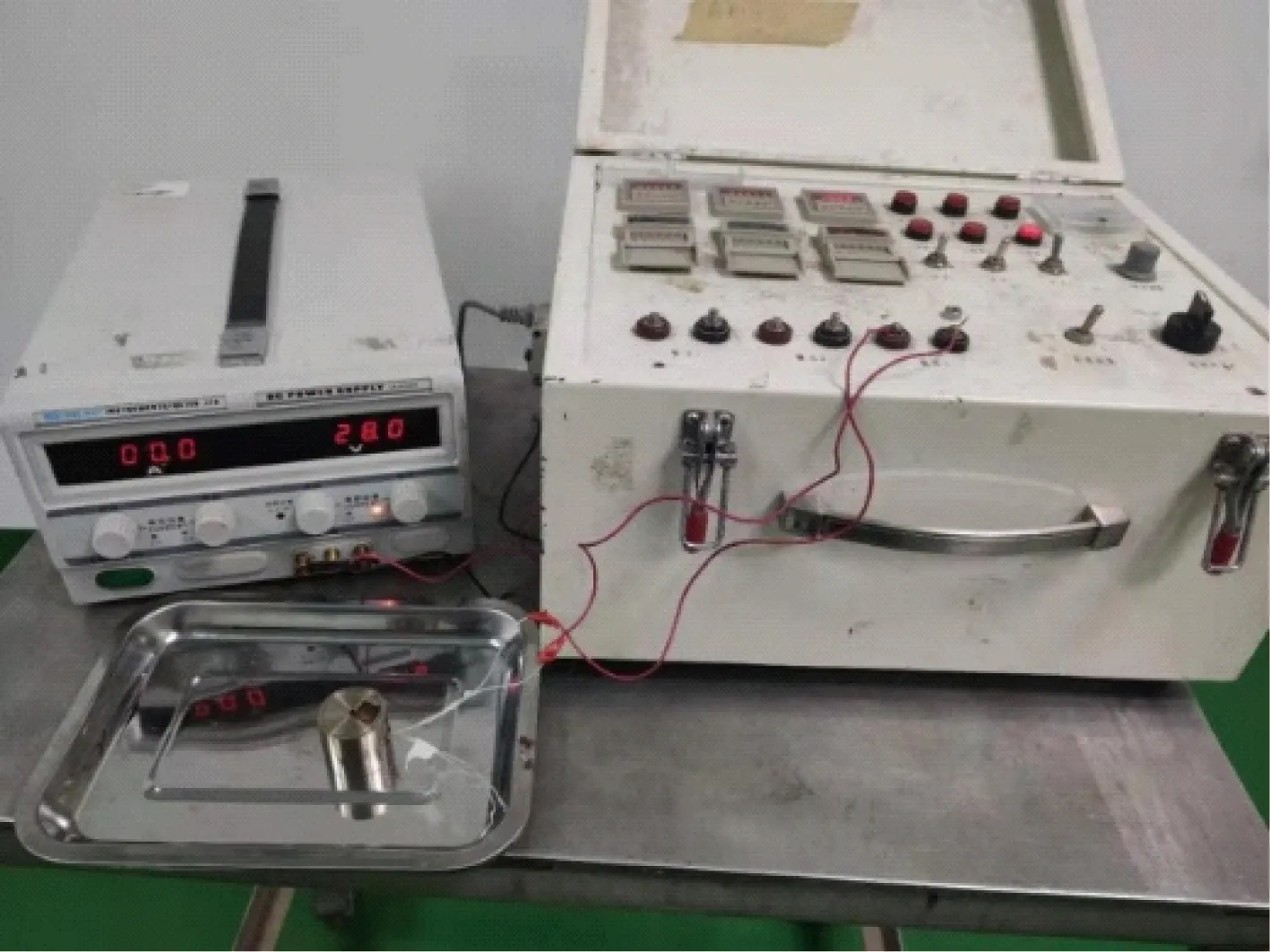

为查找关线圈高温熔断的原因,制订方案进行故障复现。对验证件进行常规性能试验、频繁开关试验、长时间通断电试验。常规性能试验时,对验证件进行电阻测试,以及绝缘电阻、抗电强度试验,测试和试验合格,满足要求。频繁开关试验时,对验证件进行通断电,连续通断电共200次,然后复测线圈电阻及绝缘电阻,结果合格。频繁开关试验如图5所示。长时间通电试验时,模拟飞机上环境温度25 ℃,对验证件进行通电,通电时间为30 min,达到电流稳定后,测量线圈温度为220.5 ℃左右;模拟飞机上环境温度85 ℃,对验证件进行通电,通电时间为30 min,达到电流稳定后,测量线圈温度为228.5 ℃左右;对试验件在高温下连续通电,60 h后出现断路,故障复现。长时间通电试验如图6所示。

图5 频繁开关试验

图6 长时间通电试验

4.3 机理分析

在环境温度85 ℃下通电30 min,关线圈组件内部温度已达到228.5 ℃,而漆包线的最高使用温度为220 ℃,关线圈组件内部温度已超过漆包线的使用极限。关线圈组件在228.5 ℃下长时间使用,线圈局部出现点式烧蚀,漆包线相邻的两处破损处会发生拉弧短路,短路处温度再次升高,使相邻部位的漆包线绝缘漆层发生软化后脱落。漆包线裸线接触后短路,温度急剧升高,使线圈熔断,即关线圈产生断路。

5 改进措施

为减小电磁铁内线圈组件长时间通电产生的温升,对电磁铁进行结构改进,增大线圈电阻,由10±1 Ω增大至47±3 Ω,由此避免长时间通电造成的线圈温升过高。为进一步提升电磁阀的可靠性,避免电磁铁内的线圈组件出现故障导致电磁阀无法关闭,将自锁式电磁铁更改为常闭式电磁铁,保证电磁阀在异常情况下可以依靠内部的复位弹簧关闭电磁阀。改进后电磁铁结构如图7所示。

结构改进后,电磁铁由线圈控制,衔铁带动顶杆及压片,控制微动开关动作。当线圈通电后,衔铁克服弹簧力、摩擦力,带动顶杆、压片向下动作,压片压紧微动开关按钮,对外输出接通信号,顶控板灯熄灭,线圈断路。当线圈断电时,弹簧复位,衔铁在弹簧力的作用下带动顶杆、压片向上动作,微动开关按钮弹开。

图7 改进后电磁铁结构

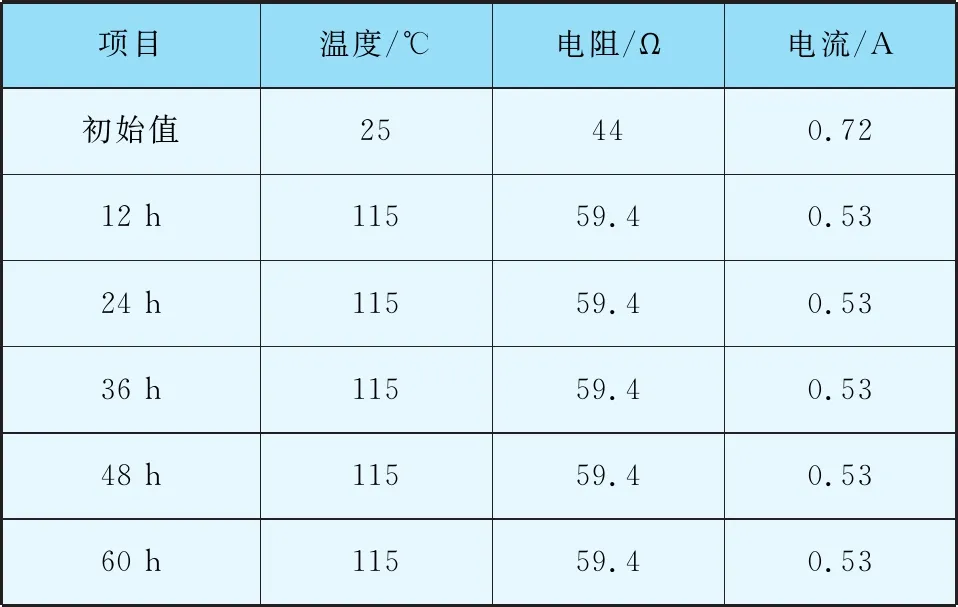

为了验证常闭式电磁铁能否长时间通电,装配十个线圈盒,抽取其中两个,对应电阻分别为最大和最小,进行长时间通电试验。试验中,线圈工作正常,线圈内部漆包线温度为115 ℃,远低于漆包线最高使用温度。试验后检查线圈内部漆包线,未发现破损、烧蚀,外观良好,线圈也没有异常。试验数据表明常闭式电磁铁长时间通电情况下可靠性较高。两个线圈的长时间通电试验结果见表1、表2。

表1 线圈1长时间通电试验结果

6 结束语

笔者针对飞机惰化系统烧膜故障进行分析,确认了故障原因,并实施了改进措施。针对本起故障,在进行系统架构设计时,建议考虑设置备份机构。产品无论可靠性多高,都会存在发生故障的概率,若故障发生后产生的危害性很大,那么设置备份机构是可靠和有效的措施。后续使用飞机惰化系统,除在入口处设置引气关断阀外,建议在出口处设置引气超温关断阀,这样可以进一步提高系统的安全性与可靠性。

表2 线圈2长时间通电试验结果