基于离散元法的板结草地破土切根刀优化设计与试验

张学宁 尤 泳 王德成 王昭宇 廖洋洋 吕 杰

(中国农业大学工学院,北京 100083)

0 引言

羊草(Leymus-chinensis)草地占我国天然草地面积的50%以上,长期的过度利用和粗放式管理使得羊草草地产生板结性退化,草地表层土壤坚实度增大、通气透水能力降低[1-2]。使用破土切根刀打破草地板结层促进羊草分蘖生长并为羊草生长提供疏松的土壤环境是目前常用的草地机械化改良方式[3-4]。

尤泳等[5]设计了9QP-830型草地破土切根机,作业效果表明破土切根工艺可有效改善土壤结构并促进羊草生长。HE等[6]对4种不同形状的极窄刀齿进行了草地贯入失效试验,对刀齿与草地土壤的相互作用关系进行了研究。宋建农等[7]研发的9ST-460 型草地振动式间隔松土机利用双圆盘将草地表层土壤切开形成条状土垡,并通过振动式松土铲对土壤进行疏松。综合分析,现有草地破土切根工艺及相关作业部件的研究较少,缺少破土切根作业部件设计标准也限制了该改良工艺的进一步发展。因此,为明确破土切根作业部件的设计标准并探究最佳的作业效果,应对破土切根刀进行结构设计与参数优化。

以相对较小的能耗需求切开草地土壤、打破草地板结结构是草地破土切根作业的理想效果。基于此,本文建立草地土壤的仿真模型并对其进行参数标定,以耕作阻力、土壤扰动失效面积和比阻为评价指标,利用离散元法对破土切根刀的结构参数进行试验优化,并进行草地试验。以期为草地破土切根作业部件的优化设计及相关作业标准制定提供理论支撑。

1 破土切根刀设计与离散元模型构建

1.1 破土切根刀结构设计

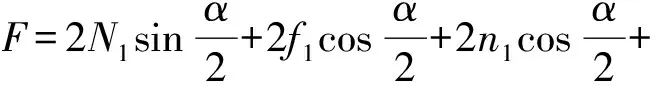

破土切根刀在机组牵引下利用刀具刃口将草地板结层划开,其在作业时的受力分析如图1所示,图中N2为破土切根刀侧面上的压力,n2为破土切根刀侧面的粘附力。草地土壤在受到破土切根刀的剪切作用时会对其产生耕作阻力,耕作阻力主要表现为土壤对刀具的摩擦力、粘附力、抗压力和粘结力[8],表示为

图1 破土切根刀受力分析

2f2+2n1+G

(1)

式中F——耕作阻力

α——破土切根刀刃口角

N1——破土切根刀刃口上的压力

f1——破土切根刀刃口上的摩擦力

n1——破土切根刀刃口的粘附力

f2——破土切根刀侧面上的摩擦力

G——草地土壤粘结力

由式(1)可知,当作业对象确定后,耕作阻力F的大小仅与破土切根刀刃口角α有关。众多研究发现,可通过改变刃口角度来实现耕作部件的减阻[9-10]。滑切角是耕作部件设计中最重要的因素之一,其对耕作部件入土阻力和耕作阻力的影响至关重要[11-12]。另外,研究人员在破(切)茬刀具的仿生设计中发现,在刀具刃口上添加切齿可以有效降低破(切)茬作业的阻力和能耗[13-15]。破土切根刀属于极窄齿类耕作部件[16],其作业过程不会对草地地表产生破坏扰动[2],而是形成一条低扰动土壤环境下的极窄沟槽,其有利于提高板结草地的通气透水能力[17],即可认为破土切根刀造成的土壤扰动是破除草地土壤板结结构的有益条件。而耕作部件的刃口角与滑切角则是影响土壤扰动的重要结构参数[18]。

综上,结构适宜的刃口角、滑切角、切齿角可有效减小破土切根刀的入土阻力和耕作阻力,缓解刀具入土性能差、易拥堵的问题,同时还可提升破土切根刀破除草地板结结构的作业效果。通过结构优化减小破土切根刀的耕作阻力、提高板结草地的失效程度,同时提出破土切根刀的设计标准是本文的主要研究目标。综合分析,确定刃口角、滑切角、切齿角为破土切根刀的主要设计参数。

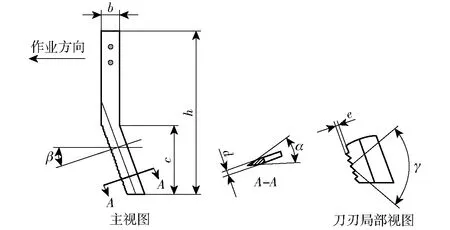

设计破土切根刀结构如图2所示。各破土切根刀主体尺寸相同,参考文献[2]设计的极窄齿类耕作部件,设置各破土切根刀主体尺寸(长×宽×厚)为600 mm×60 mm×14 mm;参考文献[5]所设计破土切根机的作业深度,设置刃口长度c为220 mm;参考文献[13-14]设计的锯齿形刀片,设置切齿齿高e为5 mm。

图2 破土切根刀结构示意图

1.2 土壤粘结模型参数标定

试验对象为河北省张家口市察北管理区内的天然草地土壤,草地土壤类型为砂壤土。由于草地土壤板结严重,土壤颗粒之间粘结力较大,故颗粒接触模型选用粘结接触模型(Hertz-Mindlin with bonding contact model)。该模型颗粒通过粘结键连接,土壤粘结模型生成后,粘结键中的法向粘结力Fn、切向粘结力Ft、法向力矩Mn及切向力矩Mt随时间而增加。当粘结键承受的切向应力和法向应力达到极限时发生断裂,粘结力消失后遵循无滑动接触模型[19]。

土壤粘结参数不易获取,为确保数值模拟准确性,使土壤粘结模型能够表征土壤的实际力学特性,通常需要对粘结参数进行标定,本文以土壤颗粒间法向刚度、切向刚度和临界切向应力为试验因素对土壤模型进行参数标定。土壤直剪试验可以测定土壤的力学性能,故本文采用土壤直剪试验进行参数标定,通过对比物理试验和仿真试验的土壤内聚力及内摩擦角,标定出粘结参数。

1.2.1土壤直剪试验

使用应变控制式直剪仪(图3)进行草地土壤直剪试验,在4种不同垂直压力(50、100、150、200 kPa)下对土壤试样进行剪切试验,下剪切盒的速度控制为0.8 mm/min,使试样在3~5 min内剪损。在此期间观察剪切盒水平受力,剪切盒受力为最大值且不再增加时关闭剪切传动机构,进行直剪试验数据记录。每组试验重复3次并取平均值,试验结果如图4所示,由库仑定律计算得出草地土壤的内聚力为42.86 kPa、内摩擦角为17.73°。

图3 应变控制式直剪仪

图4 直剪试验结果

1.2.2土壤直剪仿真试验

草地土壤颗粒模型选用EDEM中默认的球形颗粒,通过筛分法确定70%左右的取样地土壤颗粒尺寸介于0.25~5.00 mm,根据其粒级分布特征并考虑仿真效率,在EDEM中构建3种粒径的土壤颗粒,其半径分别为1、1.5、2 mm。土壤离散元模型的基本参数如表1所示。

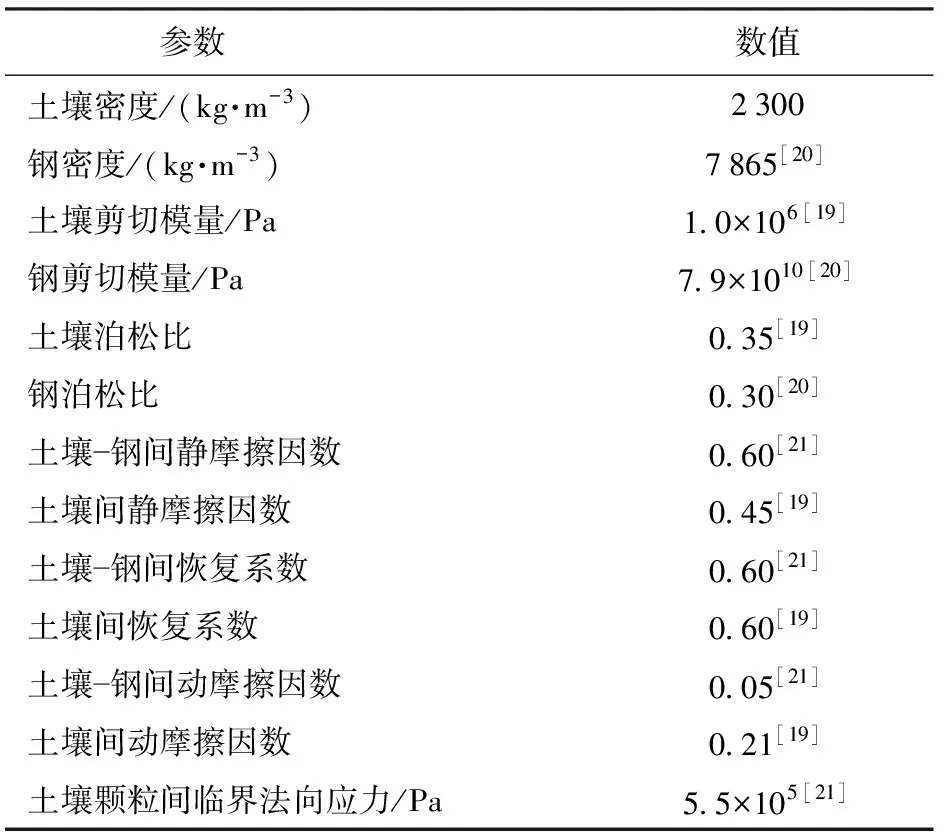

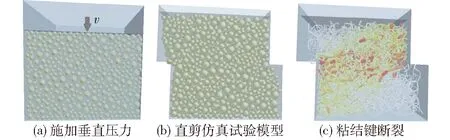

表1 离散元模型基本参数

仿真剪切模型尺寸为5 cm×5 cm×5 cm,由上剪切盒、下剪切盒、压板组成。由于无法直接对土壤模型施加垂直压力,故通过对压板施加一定的下压速度来获得对土壤模型的垂直压力,压板所受压力即为土壤模型所受到的垂直压力,压板下压速度为0.1 cm/s。通过预试验得出土壤模型在受到50、100、150、200 kPa垂直压力时压板所处位置,将压板下压到固定位置待土壤颗粒静止后,添加颗粒粘结模型,对下剪切盒施加水平方向、大小为1 mm/s的剪切速度。当土壤模型中粘结键达到极限值时(粘结键断裂),得到土壤模型不同垂直压力下的剪切强度。直剪仿真试验如图5所示。

图5 直剪仿真试验

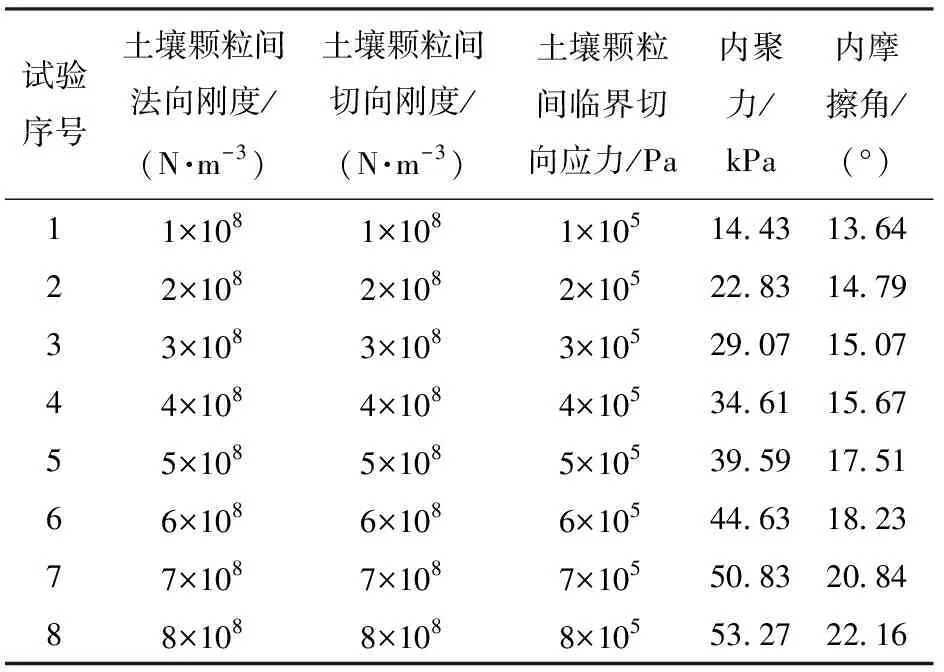

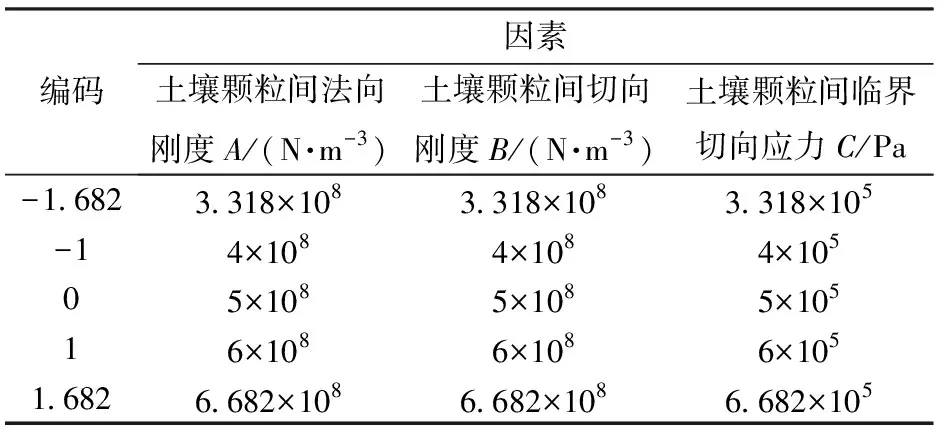

通过最陡爬坡试验确定土壤颗粒间法向刚度X1、土壤颗粒间切向刚度X2和临界切向应力X3的优化范围,根据文献[22-23]以及前期预试验对各参数范围进行选取,试验方案与结果如表2所示。结果表明,内聚力Y1和内摩擦角Y2均随土壤颗粒间法向刚度、土壤颗粒间切向刚度和临界切向应力的增大而增大,确定土壤颗粒间法向刚度、土壤颗粒间切向刚度和临界切向应力的优化范围分别为4×108~6×108N/m3、4×108~6×108N/m3、4×105~6×105Pa。

表2 最陡爬坡试验方案与结果

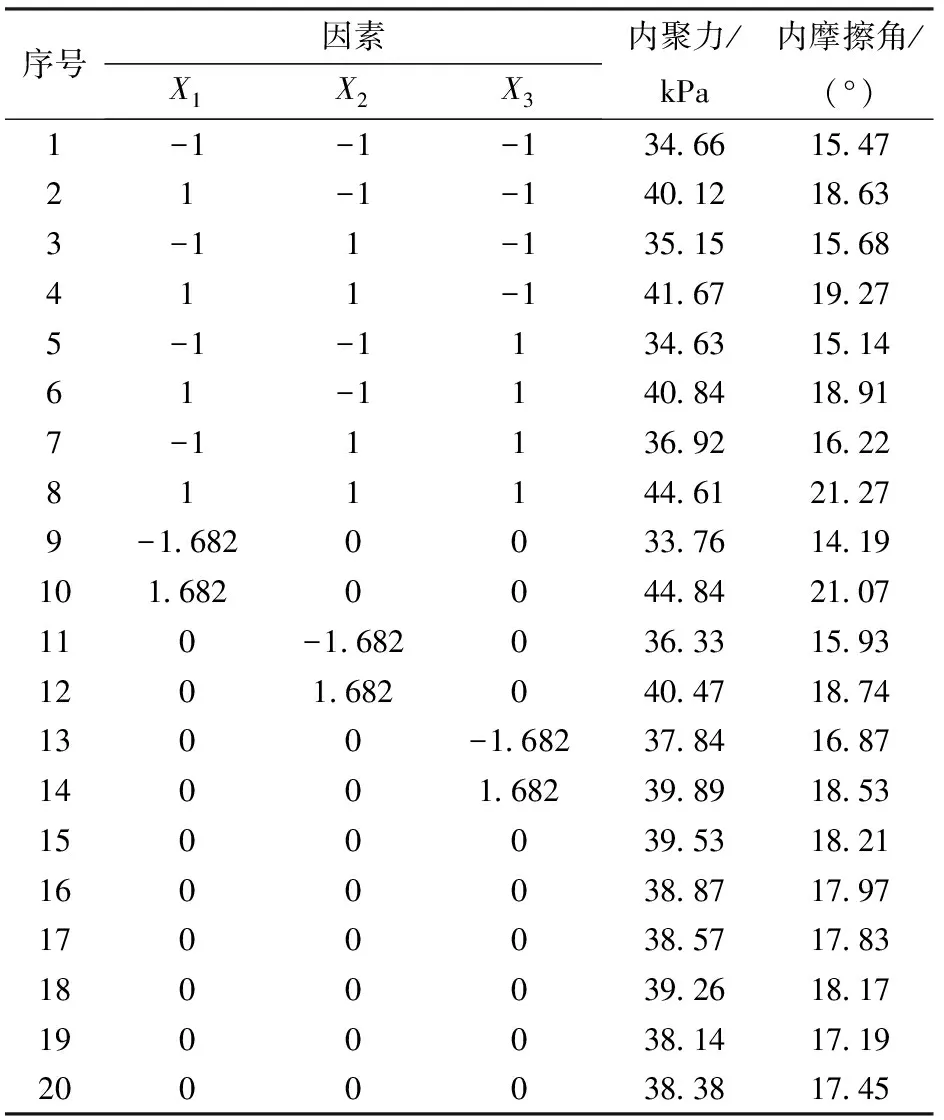

以直剪仿真试验的土壤内聚力和内摩擦角为响应指标,以土壤颗粒间法向刚度、土壤颗粒间切向刚度和土壤颗粒间临界切向应力为试验因素进行中心复合正交试验设计(Central composite design,CCD)。每组试验重复3次并取平均值,各试验因素编码如表3所示。试验方案与结果如表4所示,表中X1、X2、X3为因素编码值。

表3 试验因素编码

表4 参数标定试验方案与结果

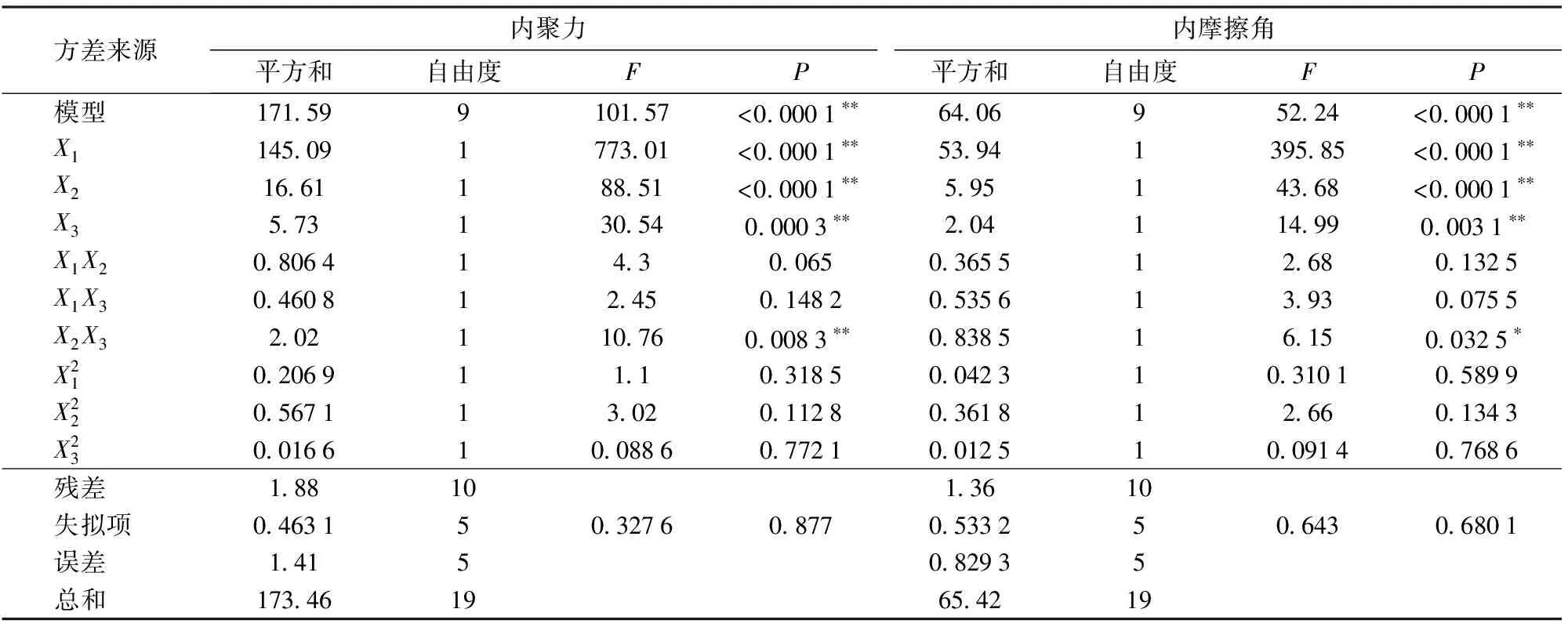

运用Design-Expert软件对试验数据进行回归分析,方差分析结果如表5所示,并分别得到内聚力Y1及内摩擦角Y2与标定参数的回归方程为

表5 方差分析结果

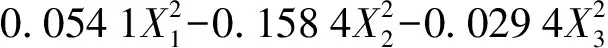

Y1=38.80+3.26X1+1.10X2+0.647 9X3+

0.317 5X1X2+0.240 0X1X3+0.502 5X2X3+

(2)

Y2=17.80+1.99X1+0.660 2X2+0.386 7X3+

0.213 7X1X2+0.258 7X1X3+0.323 7X2X3-

(3)

1.2.3参数优化

通过Design-Expert软件数字化模块中愿望函数(Numerical)对3个变量进行优化,选取两个响应值的愿望目标,即仿真土壤模型的内聚力和内摩擦角分别为42.86 kPa和17.73°。将土壤内聚力作为目标值时,土壤颗粒间法向刚度、土壤颗粒间切向刚度和土壤颗粒间临界切向应力为5.927×108N/m3、5.593×108N/m3、5.152×105Pa,而内摩擦角为20.144°;将土壤内摩擦角作为目标值时,土壤颗粒间法向刚度、土壤颗粒间切向刚度和土壤颗粒间临界切向应力分别为5.093×108N/m3、4.486×108N/m3、5.590×105Pa,而内聚力为38.703 kPa。为协调两响应值的最优解,选用多目标优化方法中的罚款模型进行求解,设置土壤内聚力和内摩擦角为相同权重,优化问题的目标函数和约束条件为

(4)

当土壤颗粒间法向刚度、土壤颗粒间切向刚度和土壤颗粒间临界切向应力分别为5.302×108N/m3、4.486×108N/m3、5.303×105Pa时,目标函数值最小。此时,仿真土壤模型的内摩擦角和内聚力分别为18.070°和39.263 kPa,与土壤直剪试验结果的相对误差分别为1.92%、8.39%,证明通过土壤直剪试验标定的土壤粘结参数准确可靠,可应用于后续研究。

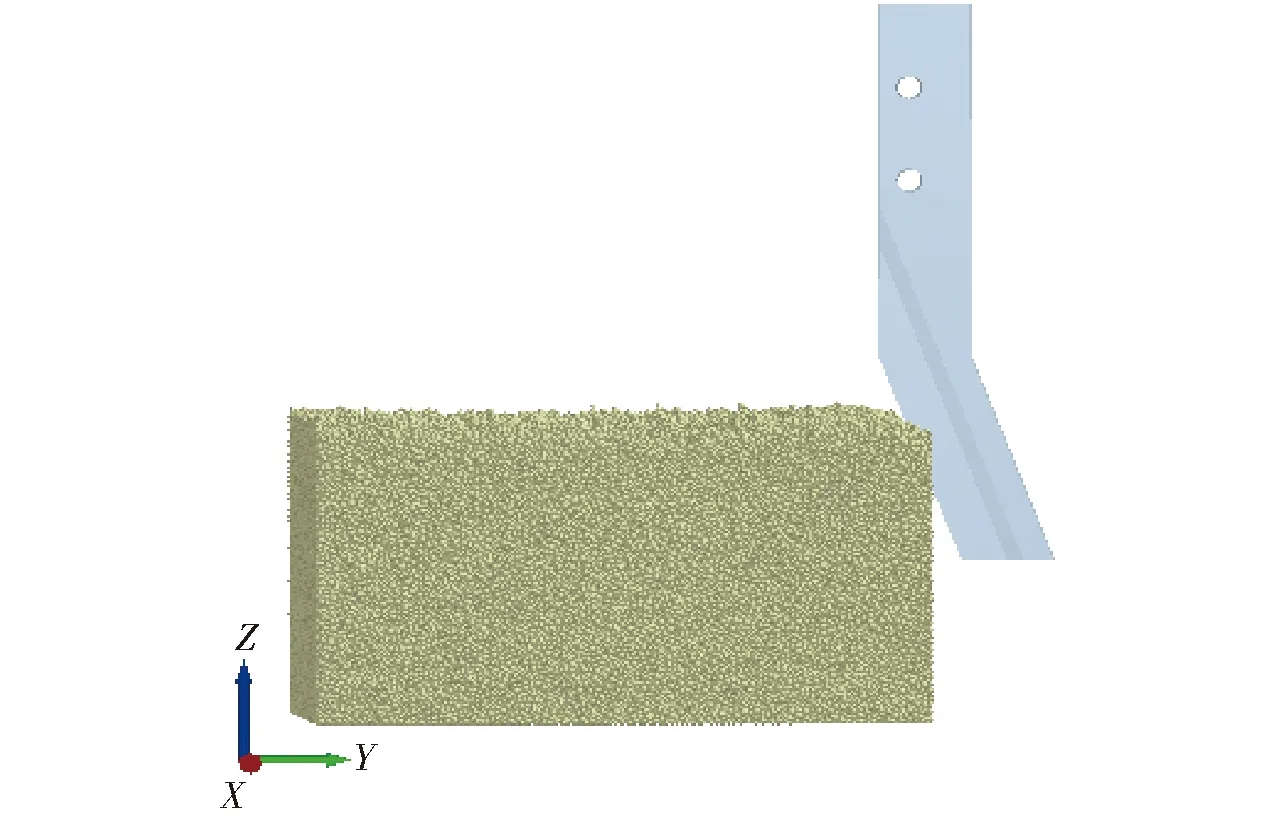

1.3 EDEM仿真模型

使用参数标定后的土壤颗粒生成土槽模型,其长×宽×高为600 mm×300 mm×210 mm。将破土切根刀几何模型导入EDEM软件,在EDEM软件中建立破土切根刀与土壤的互作模型,如图6所示。在保证仿真过程中土壤颗粒连续运动的前提下,设定Rayleigh时间步长为1.13×10-4s,固定时间步长为8×10-6s,网格单元尺寸为10倍的最小颗粒半径。

图6 破土切根刀-土壤互作模型

2 单因素参数仿真试验

为合理确定响应面试验中各试验因素的取值范围,对不同结构参数破土切根刀的仿真试验结果进行分析。在进行各单因素试验时,固定破土切根刀作业速度为1 km/h、作业深度为10 cm[20,22]。

2.1 评价指标及测定方法

对各破土切根刀的作业效果进行综合评价,测定内容包括耕作阻力、土壤扰动失效面积及比阻。通过 EDEM 的Selection 模块获取破土切根刀作业时的耕作阻力,取仿真作业平稳阶段,得到各破土切根刀的耕作阻力平均值[24]。

以土壤颗粒是否具有运动速度为条件,绘制土壤颗粒的运动速度临界曲线作为土壤扰动的坑形轮廓;以土壤在地表的堆积轮廓作为土壤扰动的垄形轮廓,坑形轮廓和垄形轮廓共同组成土壤横剖面扰动轮廓[25]。如图7所示,灰色图形轮廓即为土壤横剖面扰动轮廓,轮廓面积即为土壤扰动失效面积。利用opencv开源视觉库将土壤横剖面扰动轮廓原始图像转换为灰度图像,并对灰度图像进行二值化处理,在二值化图像中对土壤横剖面扰动轮廓进行提取,通过面积计算函数得到土壤扰动失效面积。

图7 土壤扰动轮廓示意图

耕作比阻(耕作阻力与土壤扰动失效面积的比值)是机具-土壤耕作研究中的一个重要性能指标,能够反映耕作阻力与土壤扰动的综合效果。相比耕作阻力,耕作比阻能更加全面地反映机具耕作效率。

2.2 刃口角对破土切根作业的影响

刃口角过小会加剧刃口磨损,使刃口面发生变形失效,刃口角过大会导致入土阻力过大。结合《农业机械设计手册》及文献[9],设置刃口角分别为30°、40°、50°、60°、70°。固定滑切角为20°、无切齿,进行5组仿真试验。

试验结果如图8所示,随着刃口角的增大,破土切根刀的比阻呈先减小后增大的趋势,耕作阻力及土壤扰动失效面积呈现逐渐增长的趋势,但两者的增长速率差异较大,耕作阻力的增长趋势十分明显,而土壤扰动失效面积的增长速率则较为缓慢。刃口角在30°~40°范围内时,破土切根刀的耕作阻力最小,但刃口角为30°时比阻最大,作业效率不高。刃口角在40°~50°范围内时,破土切根刀的比阻最小,作业效率较高,且耕作阻力在此范围内的变化幅度也最大。当刃口角在50°~70°范围内时,破土切根刀的耕作阻力过高。在保证破土切根刀保持较高作业效率的同时,应选择受到较小耕作阻力时的参数条件,综合考虑3项评价指标曲线的变化规律,在进行后续的响应面优化试验时,设置刃口角的水平范围为30°~50°。

图8 刃口角对破土切根刀作业的影响

2.3 滑切角对破土切根作业的影响

滑切角过小则滑切效应不明显,无法产生有益效果;而滑切角过大则会引起破土切根刀整体尺寸过大并由此引发强度不足和应力干涉等问题,结合《农业机械设计手册》,设置滑切角分别为20°、25°、30°、35°、40°。固定刃口角为30°、无切齿,进行5组仿真试验。

试验结果如图9所示,比阻随着滑切角的增大呈先减小后增大的趋势,耕作阻力和土壤扰动失效面积随着滑切角的增大而增大,土壤扰动失效面积的增长趋势逐渐变得平缓,而耕作阻力的上升趋势则逐渐加快。滑切角为30°时破土切根刀比阻最小,即作业效率最高;当滑切角为20°~25°时,比阻较高,即作业效率较低;而当滑切角大于35°时,耕作阻力过高。综上分析,在进行后续的响应面优化试验时,设置滑切角的水平范围为25°~35°。

图9 滑切角对破土切根刀作业的影响

2.4 切齿角对破土切根作业的影响

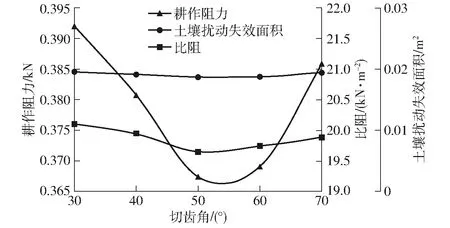

切齿角过小或过大时减阻效益均不明显,且切齿角过小刀具不易加工,参考文献[13],设置切齿齿高为5 mm,切齿形状为等腰三角形,切齿角分别为30°、40°、50°、60°、70°。固定刃口角为30°、滑切角为20°,进行5组仿真试验。

试验结果如图10所示,随着切齿角的增大,破土切根刀的耕作阻力和比阻均呈现先减小后增大的趋势,且两者均在切齿角为50°时达到最小值,表明破土切根刀在此时具有最好的减阻效果和最高的作业效率。通过与前两组的单因素试验结果对比发现,与无切齿的破土切根刀相比,添加切齿具有明显的减阻效果。另外,土壤扰动失效面积的变化幅度较小,表明其受切齿角变化的影响较弱。

图10 切齿角对破土切根刀作业的影响

由于耕作阻力和比阻均在切齿角为50°时达到最小值,并观察两者在切齿角50°前后的变化规律,在进行后续的响应面优化试验时,设置切齿角的水平范围为40°~60°。

3 参数组合优化试验

为提高破土切根作业效率,以较低的耕作阻力得到较大的板结草地失效面积,需要对破土切根刀结构参数进行组合优化。

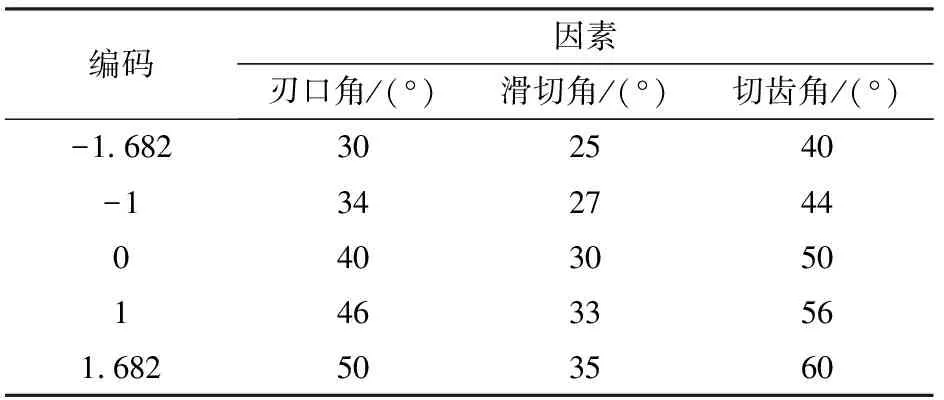

3.1 优化试验设计

为探究破土切根刀各结构参数之间的交互作用,运用Design-Expert 12软件进行三因素五水平二次正交旋转中心组合设计试验,依据Central Composite中心组合设计理论,通过仿真试验,分析破土切根刀结构参数对各评价指标参数的影响。与单因素试验相同,设置作业速度为1 km/h、作业深度为10 cm。综合考虑各单因素试验结果,确定试验因素编码如表6所示。

表6 优化试验因素编码

3.2 试验结果

表7 试验方案与结果

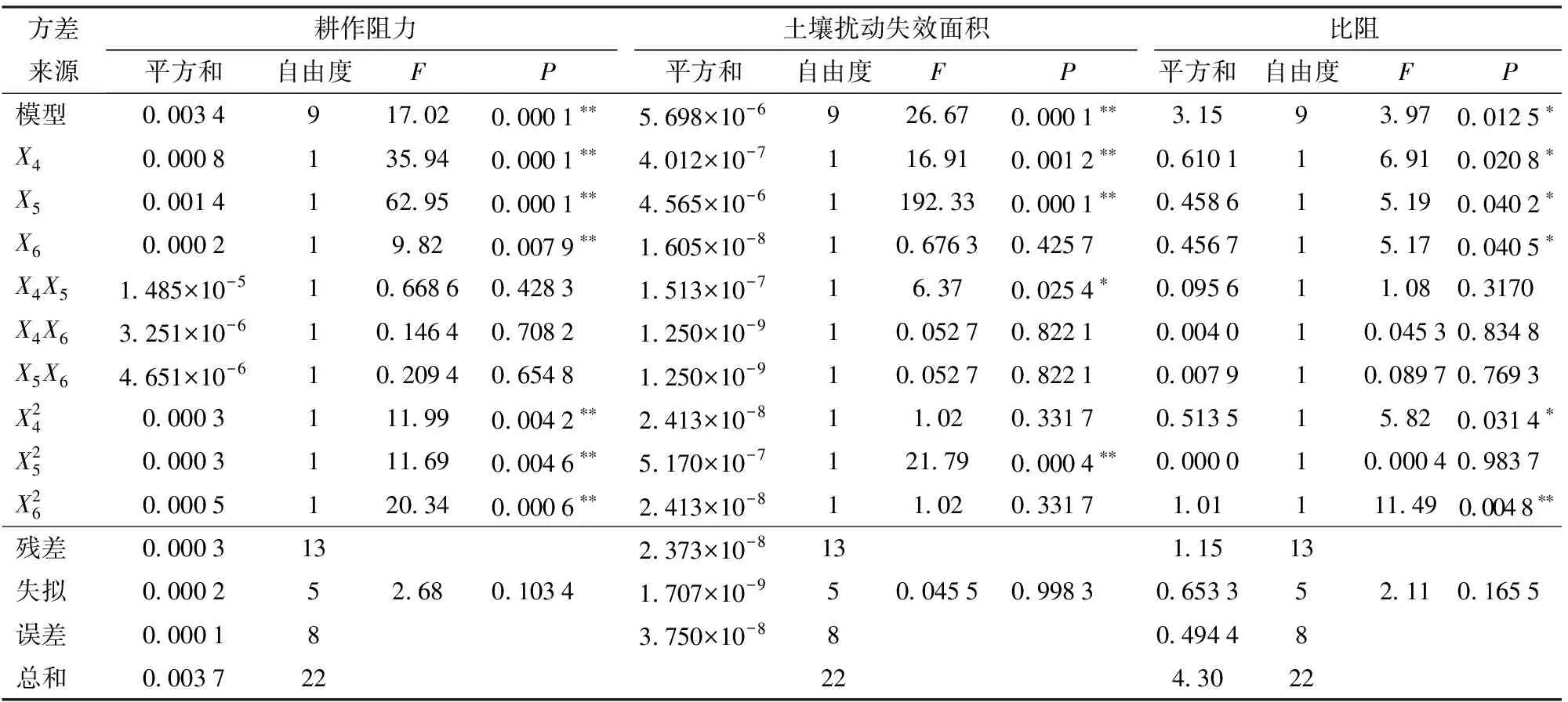

表8 方差分析

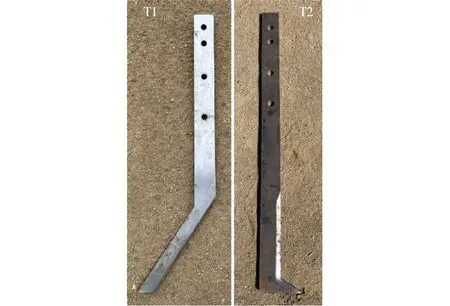

剔除不显著交互项后得出各试验因素对耕作阻力Y4、土壤扰动失效面积Y5、比阻Y6的回归方程为

Y4=0.396 0+0.007 6X4+0.010 1X5-0.004 0X6+

(5)

Y5=0.017 3+0.000 2X4+0.000 6X5-

(6)

Y6=22.85+0.211 4X4-0.183 3X5-0.182 9X6+

(7)

3.3 试验因素对评价指标的影响分析

根据试验结果可以得到刃口角、滑切角、切齿角交互作用对破土切根刀各性能指标的影响,利用Design-Expert 12 软件绘制响应曲面图。

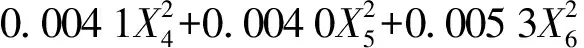

各试验因素对耕作阻力的响应曲面图如图11所示。由图11a、11b可知,耕作阻力随着刃口角的增大而增大。耕作阻力受刃口角变化产生的增长幅度较大,这是因为刃口角的增大使得破土切根刀的入土性能变差,其入土阻力也逐渐增大,故其耕作阻力也逐渐上升。

由图11a、11c可知,耕作阻力随着滑切角的增大而增大。当刀具切削土壤时,一方面,切割阻力随着滑切角的增大而减小[17,19];另一方面,当作业深度固定时,随着滑切角的增大,刀具与土壤的接触面积变大,导致摩擦阻力增大[18]。显然,对于破土切根刀来说,增大滑切角使其摩擦阻力的增大程度大于切割阻力的减小程度,且滑切角越大,此现象越明显,最终表现为耕作阻力随着滑切角的增大而增大。

图11 试验因素对耕作阻力影响的响应曲面

由图11b、11c可知,耕作阻力随着切齿角的增大呈先减小后增大的趋势,这表明在此切齿角区间内存在最优的切齿角度使得破土切根刀的耕作阻力最低。

各试验因素对土壤扰动失效面积的响应曲面图如图12所示。从图12a可以看出,土壤扰动失效面积随着刃口角的增大而增大,且其变化幅度随着滑切角的增大而增大,说明两者有较强的交互作用。从图12b也可以看出,土壤扰动失效面积随着刃口角的增大而增大,但增长速度较为缓慢,故变化幅度也相对较小。

图12 试验因素对土壤扰动失效面积影响的响应曲面

从图12a、12c可以看出,土壤扰动失效面积随着滑切角的增大而增大。这是因为破土切根刀与土壤的接触面积随着滑切角的增大而增大,进而使得破土切根刀造成的土壤扰动失效面积增大。

从图12b、12c可以看出,随着切齿角的增大,土壤扰动失效面积无明显变化,并且其对刃口角和滑切角也无明显的交互作用,这表明切齿角对土壤扰动失效面积无显著影响。

各试验因素对比阻的响应曲面图如图13所示。从图13a、13b可以看出,比阻随着刃口角的增大呈现先减小后增大的趋势,这表明在此刃口角区间内存在最优的刃口角度使得破土切根刀的作业效率最高。从图13a、13c可以看出,比阻随着滑切角的增大而减小,滑切角增大虽然使耕作阻力逐渐增大,但同时也提高了作业效率。从图13b、13c可以看出,比阻随着切齿角的增大呈现先减小后增大的趋势,这表明在此切齿角区间内存在最优的切齿角度使得破土切根刀的作业效率最高。

图13 试验因素对比阻影响的响应曲面

3.4 最优参数组合

在尽可能小的耕作阻力条件下获取较大的板结草地失效面积和较高的作业效率,据此选取目标函数和约束条件为

(8)

求解得到最优参数组合为:刃口角37.8°、滑切角33.6°、切齿角51.8°。以该最优参数组合进行仿真验证试验,得到耕作阻力为0.411 2 kN,土壤扰动失效面积为0.018 2 m2,比阻为22.593 4 kN/m2,与优化结果基本一致。

4 草地试验

由于破土切根刀尚无设计标准,本文通过与HE等[26]设计的三角形破土切根刀相对比,以检验经寻优后破土切根刀的作业效果。根据参数优化结果加工破土切根刀,并于2022年6月在国家牧草产业技术体系张家口综合试验站内的天然羊草草地进行试验。

4.1 试验设计

因该区域草地板结程度不一,导致草地土壤的坚实度差异较大。根据草地土壤的实际状况,按坚实度的不同选取2个试验区域(区域A和区域B),以评估破土切根刀对不同板结程度草地土壤的作业效果。使用土壤紧实度仪测定区域A的平均坚实度为3 928 kPa,区域B的平均坚实度为3 059 kPa。

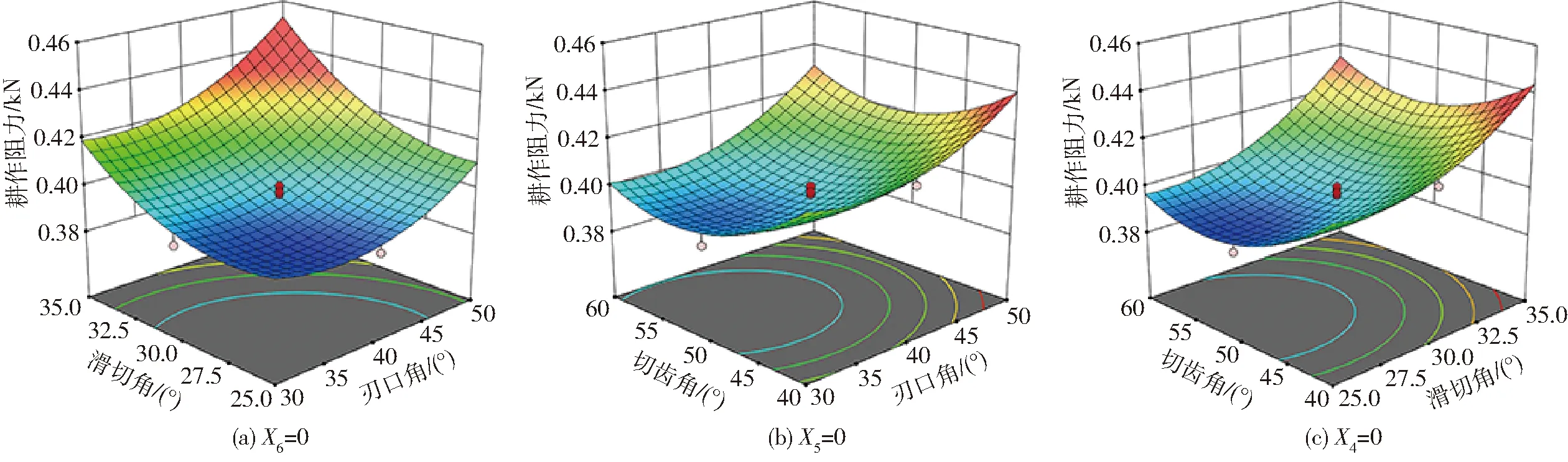

试验装置主要由机架、破土切根刀、限深装置及测力系统组成,如图14所示。优化破土切根刀(T1)及三角形破土切根刀(T2)如图15所示。试验时,控制拖拉机以慢2挡((1.08±0.14)km/h)的速度前进,通过拖拉机悬挂系统和试验台限深装置控制作业深度为8 cm。

图14 草地试验装置

图15 两种破土切根刀

选择水平耕作阻力、土壤扰动失效面积及地表平整度作为评价指标对两种破土切根刀的作业效果进行评价。取平稳阶段数据的平均值作为测力系统采集到的水平方向运动阻力,并按照文献[2]的方法计算耕作部件在土层中受到的水平耕作阻力。使用土壤扰动截面轮廓测定装置获取土壤扰动失效面积,如图16所示。通过该装置分别测量作业后的垄形轮廓和坑形轮廓,将两者绘制在坐标参数纸上,并计算土壤扰动失效面积。在土壤扰动轮廓的最高点作水平线并将其作为基准线,在扰动范围内以10 mm为等分作标记点,测量各标记点至基准线的垂直距离,以所测垂直距离的标准差作为地表平整度[27-28]。

图16 土壤扰动截面轮廓测定

4.2 结果与讨论

试验结果如表9所示。试验结果表明,优化破土切根刀的水平耕作阻力小于三角形破土切根刀,其在区域A的减阻率为11.8%,在区域B的减阻率为12.8%。三角形破土切根刀作业时,受到土壤及根系等的壅堵作用较大;而优化破土切根刀对刃口设置了滑切角及切齿角,受到的壅堵作用较三角形破土切根刀明显减少,故优化破土切根刀表现出明显的减阻效果。

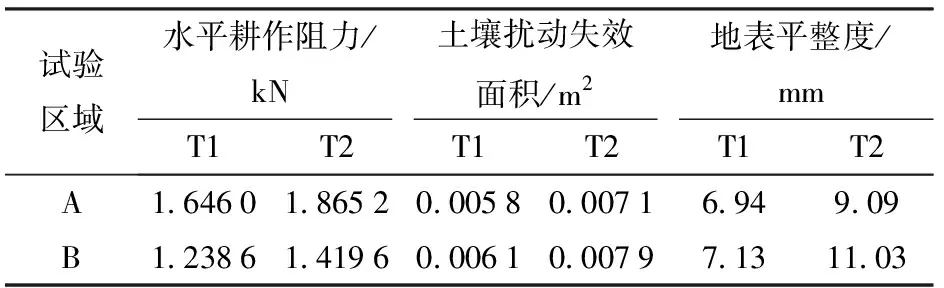

表9 草地试验结果

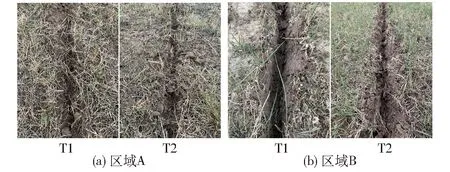

三角形破土切根刀的土壤扰动失效面积大于优化破土切根刀,即其对板结草地土壤的扰动失效程度要大于优化破土切根刀,但优化破土切根刀作业后的地表平整度小于三角破土切根刀。两种破土切根刀的作业效果如图17所示。三角形破土切根刀实施作业后,板结草地表层的翻垡现象相对明显,在坚实度较小的区域B尤为明显,正由于此,导致三角形破土切根刀作业后的土壤扰动失效面积和地表平整度较大。虽然三角形破土切根刀产生的扰动失效面积大于优化破土切根刀,但产生的翻垡并不属于有益扰动失效。因为耕作后地表平整度越小,土地的蓄水保墒能力越强[29],处于干旱半干旱地区的典型草原雨季较短且降水较少,但季风较强,三角形破土切根刀作业后产生的翻垡不利于草地土壤保墒。而优化破土切根刀在实施作业后,板结草地表层产生的土壤扰动形式类似于U形沟槽,使用钢尺测量沟槽底部宽度,其平均宽度(18.4 mm)略高于破土切根刀厚度(14 mm),地表并未产生明显翻垡,且地表平整度较小。综上,优化破土切根刀更符合草地作业农艺要求。

图17 破土切根刀作业效果

本研究的目的在于推进草地破土切根刀的标准化设计,主要对其结构参数(刃口角、滑切角及切齿角)进行了优化试验。刃口角和滑切角是耕作部件设计中的重要结构参数,但其在破土切根刀设计中的作用原理尚不清晰。研究结果表明,刃口角与滑切角对耕作阻力和土壤扰动失效面积均有显著影响。当刃口角增大时,耕作阻力和土壤扰动失效面积均表现为上升趋势,滑切角亦是如此。一方面,增大刃口角或滑切角,耕作阻力加大使得机组能耗升高;但另一方面,刃口角或滑切角的增大也使得土壤扰动失效面积增大,由于板结草地的失效程度随着土壤扰动失效面积的增大而增大,故其对草地板结结构的破除以及草地板结土层的重构表现出积极作用。本文通过Design-Expert 12 软件得到了破土切根刀最优结构参数组合,在进行草地作业时,可根据草地板结程度进行适度调整。当草地板结程度较为严重时,可适当增大刃口角或滑切角,以增大板结草地的失效程度,更有效的打破草地板结结构;当草地板结程度较轻时,可适当减小刃口角或滑切角,以减小耕作阻力,降低能耗损失。

在耕作部件上添加切齿有利于减小作业阻力[30],但前人关于切齿角的研究更多集中在仿生借鉴上[13,15],切齿角度选择原理不明晰且齿型复杂,本文在前人研究已确定切齿角可以有效降低耕作阻力的基础上,对切齿角进行了寻优。从本研究的试验结果来看,在刀具刃口添加切齿角可以有效降低耕作阻力,但对土壤扰动失效面积的影响并不显著。在进行破土切根作业时,草地板结使得刀具受到的耕作阻力过大,严重时会导致刀具发生变形破坏,建议在刀具刃口增设切齿以降低耕作阻力。

5 结论

(1)通过直剪试验标定了草地土壤的粘结模型参数,土壤颗粒间法向刚度为5.302×108N/m3,土壤颗粒间切向刚度为4.486×108N/m3,土壤颗粒间临界切向应力为5.303×105Pa。以标定的粘结参数值进行验证试验,得到土壤内聚力的相对误差为1.92%,内摩擦角的相对误差为8.39%。

(2)对破土切根刀进行了结构优化设计,并建立土壤-破土切根刀互作仿真模型。通过单因素试验和三因素五水平二次正交旋转中心组合设计试验分析刃口角、滑切角及切齿角对耕作阻力、土壤扰动失效面积、比阻的影响,对参数优化试验结果进行回归分析,并得到最优参数组合为:刃口角37.8°、滑切角33.6°、切齿角51.8°。

(3)草地试验表明,与三角形破土切根刀相比,优化破土切根刀具有更好的减阻效果,在不同坚实度草地土壤的减阻率分别为11.8%和12.8%,地表平整度较小且作业后未出现翻垡现象,更符合草地作业的农艺要求。