直流电热冲击辅助多组分氧化物钎焊SiC 陶瓷的工艺及性能

闫耀天,刘柏深,曹健,亓钧雷

(哈尔滨工业大学,先进焊接与连接国家重点实验室,哈尔滨,150001)

0 序言

SiC 陶瓷材料具有较高的比强度、良好的断裂韧性和优良的抗热震性能,在航空航天领域具有广泛的应用[1-3].然而,陶瓷材料普遍具有较大脆性,可加工性较差[4-5].为了满足实际应用需求,往往需要利用钎焊技术将单一几何结构的陶瓷进行连接,从而形成复杂几何结构陶瓷构件以更好地匹配服役条件.

多年来,SiC 陶瓷钎焊技术研究主要集中于真空活性金属钎焊方法[6-7].在真空活性金属钎焊工艺中,SiC 与液态活性钎焊合金发生反应,形成反应层从而达到连接效果.然而,SiC 陶瓷与合金钎料的物理性能尤其是热膨胀系数(CTE)差异过大,会产生较大的残余应力[8-9],从而导致钎料合金与SiC 陶瓷间的连接存在问题,大大降低了连接强度.升降温过程中,钎料合金和SiC 陶瓷间存在较大的变形错配,将引发反应层处的高残余应力和加载应力集中,导致在大多数情况下,反应层处易发生脆性断裂[4,9-10].因此,接头的强度往往远低于陶瓷材料的固有强度.此外,真空钎焊技术往往对复杂的大型真空设备存在依赖性,不满足实际应用场景对于低成本以及灵活性的需求.

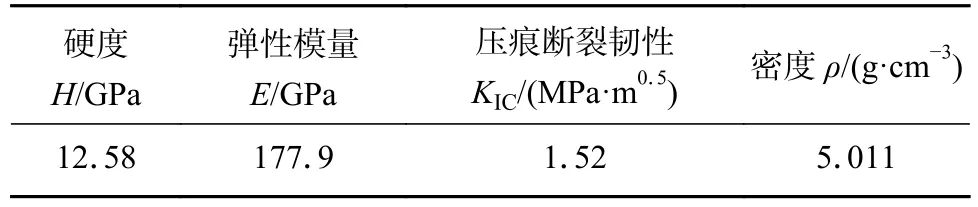

为了缓解残余应力,需要降低陶瓷母材与钎料间的物理性能差异[5,11-14].若选用物理性质(尤其是热膨胀性质)与SiC 陶瓷材料相似的陶瓷材料作为连接中间层,则预期可以极大避免残余应力,实现SiC 陶瓷的可靠钎焊连接.最近,Guo 等人[15]报道了一种最新开发的多组分氧化物陶瓷材料(18.77Gd2O3-4.83Y2O3-28.22TiO2-8.75ZrO2-39.43Al2O3),其具有优良的硬度(12.58 GPa)、弹性模量(177.9 GPa)以及压痕断裂韧性(1.52 MPa m0.5).特别是,其热膨胀系数与SiC 陶瓷材料相近(4 ×10-6~ 7 × 10-6K-1),具备作为钎焊中间层的潜力,有望极大缓解SiC 陶瓷钎焊连接过程中的热应力.然而,多组分氧化物的熔点在1 500 ℃以上,该温度区间超过了大部分真空钎焊炉及马弗炉的使用范围.针对上述问题,开发了一种兼具低成本及灵活性的直流电热冲击辅助高温钎焊新技术.利用碳纤维编织体作为加热元件,10~ 20 A 的直流电通过时产生大量焦耳热,可在短时间内使碳纤维编织体升温至1 500 ℃以上,利用辐射升温实现了多组分氧化物(18.77Gd2O3-4.83Y2O3-28.22TiO2-8.75 ZrO2-39.43Al2O3)中间层钎焊连接SiC 陶瓷.在此基础上进一步研究了电热冲击工艺对界面结构和连接强度的影响,为SiC 陶瓷钎焊连接研究提供了新方法和新思路.

1 试验方法

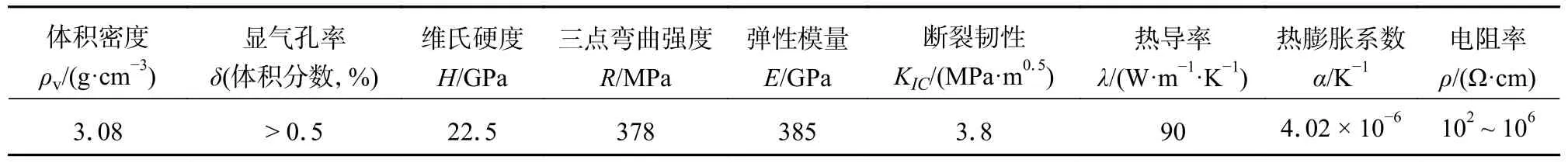

将SiC 陶瓷母材切割为5 mm × 5 mm × 3 mm以及15 mm × 15 mm × 3 mm 两种尺寸,装配方式如图1a 所示“三明治”结构.按物质的量之比为18.77∶4.83∶28.22∶8.75∶39.43 将 Gd2O3,Y2O3,TiO2,ZrO2,Al2O3粉末 (Aladdin Chemical Reagent co.ltd,purity 99.99%)球磨6 h 混匀,然后将其冷压成直径约为5 mm,厚度约为1 mm 的圆片.将冷压成圆片的陶瓷放于SiC 陶瓷之间,随后开启直流电源,以恒流模式向碳纤维编织体通入20 A 电流.同时,以同样方式对陶瓷钎料本身进行烧结获得了陶瓷钎料对比样品.母材及陶瓷钎料的相关性质分别见表1 和表2.

表1 母材性能Table 1 Properties of base material

表2 陶瓷钎料性能Table 2 Properties of ceramic filler

利用自主开发的神经网络图像处理算法对直流电热冲击高温钎焊过程中的温度进行监测,钎焊过程中的图像由Vision Research Phantom Miro M110高速摄像机拍摄.热循环特征曲线如图1b 所示,电源开启后2 s 内,温度达到峰值(约2 200 ℃),随即热输入和辐射散热达到相对平衡.关闭电源后,2 s内温度即可下降到800 ℃以下.考虑到碳纤维编织体在空气环境下的烧损,采用IT6723B 电源传感器对热循环过程中的功率曲线进行测定,如图1c所示.通过多项式算法拟合可知,热循环过程中功率与持续时间满足如下关系,即

图1 直流电热冲击装置Fig.1 Configuration of DC electrothermal shock method.(a) Schematic diagram of DC electric thermal shock;(b) the thermal cycle curve;(c) the power curve

式中:P为功率,t为持续时间.为了对工艺进行优化,并进一步确定热输入大小对钎焊连接试样微观组织及力学性能的影响机理,采用控制截断功率的方式制备了不同的钎焊试样.当功率随热循环过程进行至预定功率值 (文中选定600,700,800,900,1 000 和1 100 W 进行研究),用于随即切断电源,空冷至室温获得钎焊试样.

钎焊过程结束后,采用扫描电镜 (SEM,Quanta 200FEG) 进行微观组织表征与分析.接头的抗剪强度测试采用AGXplus 机电试验装置,加载速率为0.5 mm/min.

2 试验结果与讨论

2.1 直流电热冲击烧结多组分氧化物钎料的微观组织及物相组成

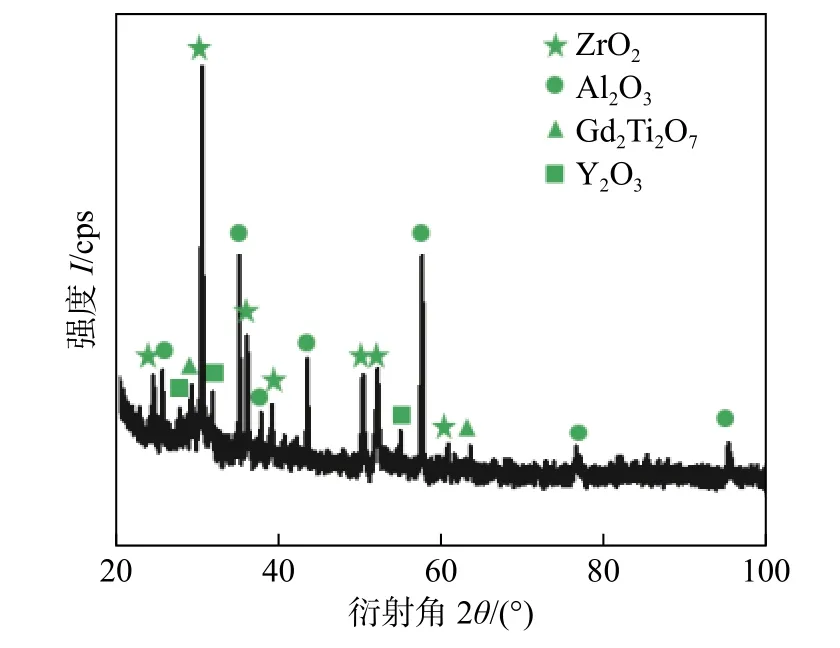

首先选用适中的截断功率 (800 W) 对18.77 Gd2O3-4.83Y2O3-28.22TiO2-8.75ZrO2-39.43Al2O3多组分氧化物钎料进行烧结,所获得的陶瓷样品微观组织形貌,元素分布及物相组成如图2 所示.图2a 显示其主要存在两种明显衬度的物相,其中Ti 元素与Al 元素在空间分布上呈现一定程度上的互补,Al 元素集中分布的区域以深色相为主,而Ti 元素集中分布的区域则以浅色相为主,并且Ti,Zr,Y,Gd 元素分布在空间上呈一定程度的重叠.进一步对图3 中X 射线衍射 (XRD) 数据进行分析可知,烧结后钎料片中主要的成分为ZrO2,Gd2Ti2O7,Al2O3以及Y2O3.由此可知,原料中的Al2O3以相对稳定的空间分布存在,而ZrO2,TiO2,Gd2O3之间发生了一定程度的相互固溶,特别是Gd2O3和TiO2间发生了明显的反应,即

图2 在截断功率800 W 条件下直流电热冲击烧结钎料的微观组织形貌及元素分布Fig.2 Microstructure and elements distribution of multicomponent oxide filler sintered by DC electrothermal shock with 800 W cut-off power.(a) microstructure morphology;(b) Al;(c) Ti;(d) Zr;(e) Y;(f) Gd

图3 多组分氧化物钎料的物相Fig.3 The phase of multicomponent oxide filler.

由微观组织形貌表征可以看出,多组分氧化物陶瓷片经直流电热冲击烧结后,组织致密,物相之间结合良好,未发现明显的空洞、裂纹等缺陷,证明了直流电热冲击方法对于多组分氧化物烧结具有良好的适用性.

2.2 直流电热冲击辅助多组分氧化物钎焊SiC 工艺及机理

图4 为800 W 截断功率下获得的典型SiC 接头微观组织及元素分布.由图4a 可知,钎焊接头主要由母材、界面反应层和焊缝中心区域三部分构成.18.77Gd2O3-4.83Y2O3-28.22TiO2-8.75ZrO2-39.43Al2O3多组分氧化物钎料与两侧母材结合良好,整体接头无明显裂纹、孔洞等缺陷,证明直流电热冲击方法成功实现了多组分氧化物钎料与SiC母材的良好钎焊连接.

图4 在截断功率800 W 条件下直流电热冲击SiC 钎焊接头界面微观组织形貌及元素分布Fig.4 Microstructure and elements distribution of SiC brazing joint by DC electrothermal shock under a cut-off power of 800 W.(a) SEM characterization of cross section;(b) Si;(c) Al;(d) Gd;(e) Ti;(f) Zr;(g) Y;(h) O elements distribution

在母材侧,多组分氧化物钎料向母材内部存在一定程度渗入,由此形成的钉扎效果有利于接头整体力学性能的提升.结合能谱面扫描结果 (图4b~图4h)分析,Ti,Al,O 元素在母材区域呈现一定程度的弥散分布,证明渗入母材的钎料成分主要为Ti 基及Al 基氧化物.由Si 元素的面扫描数据可知,有少量Si 元素进入钎缝中心区,并与Ti 元素分布产生重叠,表明钎料中TiO2成分在高温下与SiC 母材发生了反应,即

这也是在钎料层与SiC 母材间出现明显富Ti 反应层 (图4e) 的原因.界面反应层为厚度崎岖变化的连续层,图4e 显示,Ti 元素在界面处存在明显聚集,而在母材中渗透程度有限,远低于Al 元素的渗透程度 (图4c),表明Ti 元素无法在SiC 母材中进行远距离渗透.考虑到图4c 中Al 元素在反应层区域仍有少量分布,可以判定连续界面反应层降低了Al 基氧化物成分向母材的扩散速率,有利于避免钎料成分对母材过度侵蚀.

焊缝中心区域主要由三种衬度物相组成,其中衬度最深的黑色相与能谱面扫描中的Al 元素分布高度重合,与Ti 元素呈现空间上的互补分布.而Ti 元素则分布于其中衬度次深的灰色相中,其衬度与界面反应层相同.此外还存在衬度最低的白色相,对应于Zr 元素及Gd 元素分布较多的区域,处于黑色相和灰色相间的交界部分.

由此可对直流电热冲击辅助高温钎焊过程进行如下描述.直流电热冲击到达高温阶段后,多组分氧化物发生熔化,其中Al2O3组分率先在SiC 母材中发生渗透,从而在母材中形成枝状通道,这可以归因于Al 元素及Si 元素间存在较好的亲和力.而后TiO2组分与SiC 母材发生反应生成富Ti 界面反应层,从而阻断了Al2O3成分向母材的过度渗透.在降温过程中,Al2O3组分与其它组分氧化物间不存在明显互溶,而ZrO2,Y2O3,TiO2及Gd2O3间呈现明显互溶分布,从而Al2O3(图4a 中黑色相)与其它组分氧化物呈现类共晶结晶行为,导致黑色相,灰色相与白色相呈现片层式分布.

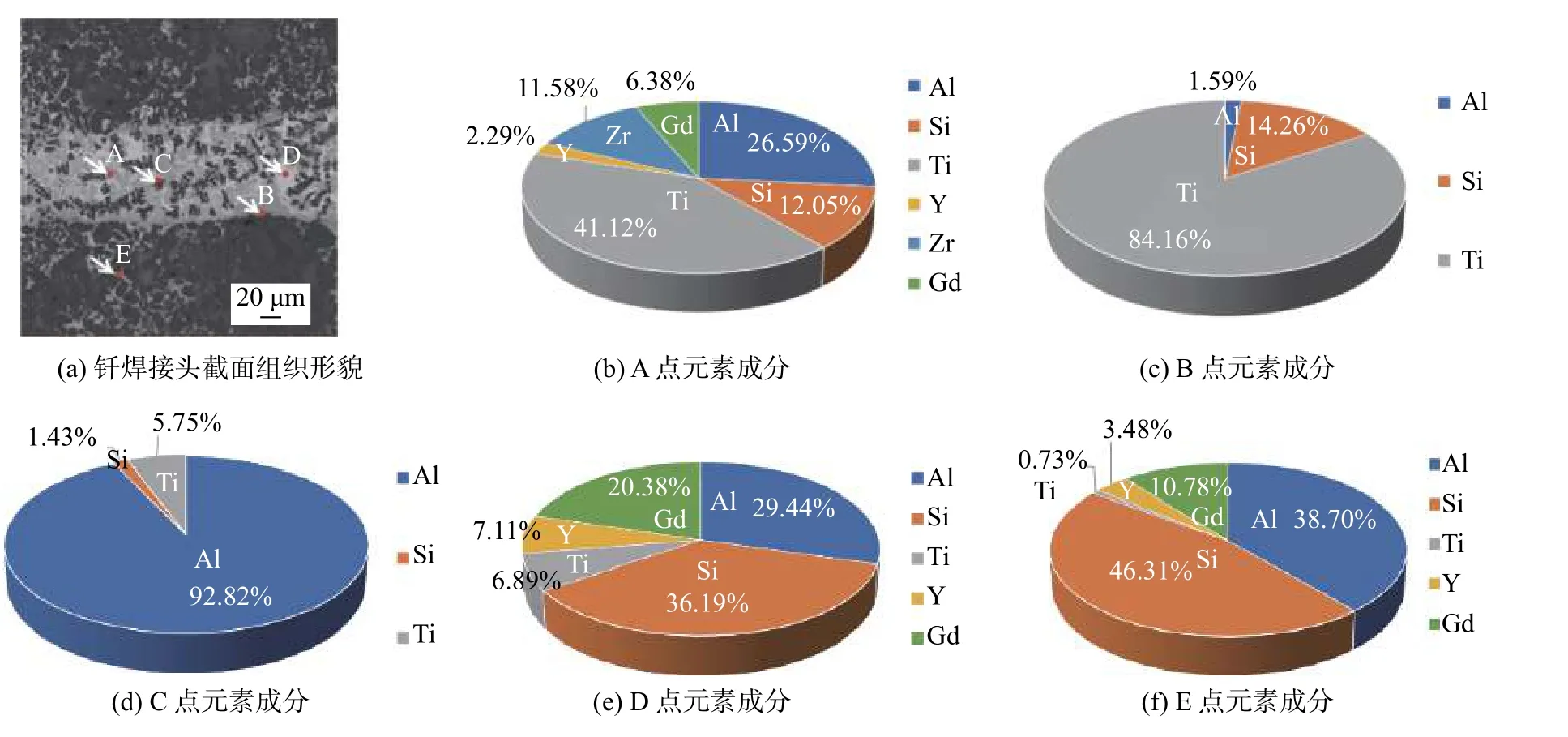

为进一步揭示钎焊接头微观组织的形成机理,图5 中对钎焊接头微观组织中的各处特征衬度物相的元素成分进行了定量分析.焊缝中心区A 灰色相显示其主体成分为41.12% (原子数分数,下同) 的Ti 元素,此外含有26.59%的Al 元素,12.05%的Si 元素,证明母材中的Si 元素在钎焊过程中向焊缝区发生了扩散.而与之衬度相似的界面反应层处B 主体成分仍然为Ti 元素,比例大幅提升至84.16%,Al 元素比例大幅降低,降至1.59%,证明界面反应层物相对钎料中Al 基成分向母材的渗入具有阻隔作用.此外,Si 元素占比为14.26%,与A 处Si 元素的原子数分数持平,说明Si 元素在氧化物钎料中的溶解程度稳定.对于钎缝主体成分中的C 处深色相,Al 元素为其主要成分,达到92.82%,结合图3 中XRD 分析,其主要由Al2O3相构成.此外,对于焊缝中心区域出现的在各相交界处少量聚集的白色衬度相D,其成分相较于A 处灰色相,差异主要体现在明显降低的Ti 元素的原子数分数(由A 处的41.12%降至D 处的6.89%),以及明显升高的Si 元素的原子数分数 (由A 处的12.05%升至D 处的36.19%) 及Gd 元素的原子数分数 (由A 处的6.38%升至D 处的20.38%),可以发现D 处物相衬度提升源于高原子序数Gd 元素增多.对于E 处渗入母材的钎料相,其主要成分为Al 元素和Si 元素,原子数分数分别为38.7%及46.31%,证明钎料成分向SiC 母材的渗入主要源于Al 元素和Si 元素间较强的亲和力.E 处几乎无Ti 元素分布,证明Ti 元素在界面反应层处被消耗,并且对钎料向母材的渗入具有阻隔作用.综上所述,多组分氧化物钎料中,Al2O3成分及TiO2成分对钎焊连接过程起主要作用,Al2O3向母材中发生了明显渗透,形成了枝状通道,有利于形成钎料与母材间的钉扎;TiO2成分与SiC 母材反应生成富Ti 界面反应层,阻隔Al2O3成分向母材过度渗透,并形成了多组分氧化物钎料与SiC 母材间的良好连接.

图5 钎焊接头界面元素成分(原子分数)Fig.5 Element composition of SiC brazing joint.(a) SEM characterization of cross section;(b) element composition of A point;(c) element composition of B point;(d) element composition of C point;(e) element composition of D point;(f) element composition of E point

为了进一步探究工艺对接头微观组织的影响,图6 中显示了不同截断功率 (600,700,800,900,1 000,1 100 W)下获得的钎焊接头微观组织形貌,主要反映了不同热输入对接头的影响.可以明显发现,随着热输入的提升,在出现过烧现象之前,焊缝宽度呈明显减小,而钎料向母材的渗透情况也随热输入的升高而加剧.焊缝中心成分分布随热输入的提升而呈更明显的聚集现象,灰色和白色两个衬度相差异也逐渐消失,在截断功率达到900 W 时,已难以分辨这两相间的差异,结合图3中XRD 数据分析可知,这是因为热输入过大时,钎料中Gd2O3成分与TiO2成分发生完全反应.与此同时,黑色衬度Al2O3相在1 000 W截断功率下依然保持稳定状态的层状分布,证明Al2O3成分在多组分氧化物钎料中具有优异的稳定性,是产生片层类共晶微观组织的重要成分.当热输入过大时,焊缝主体结构消失,钎料大量渗入母材,并且出现大量裂纹.

图6 不同截断功率条件下直流电热冲击SiC 钎焊接头的微观结构Fig.6 Microstructure of SiC brazing joint by DC electrothermal shock with different cut off power.(a) 600 W;(b) 700 W;(c) 800 W;(d) 900 W;(e) 1 000 W;(f) 1 100 W

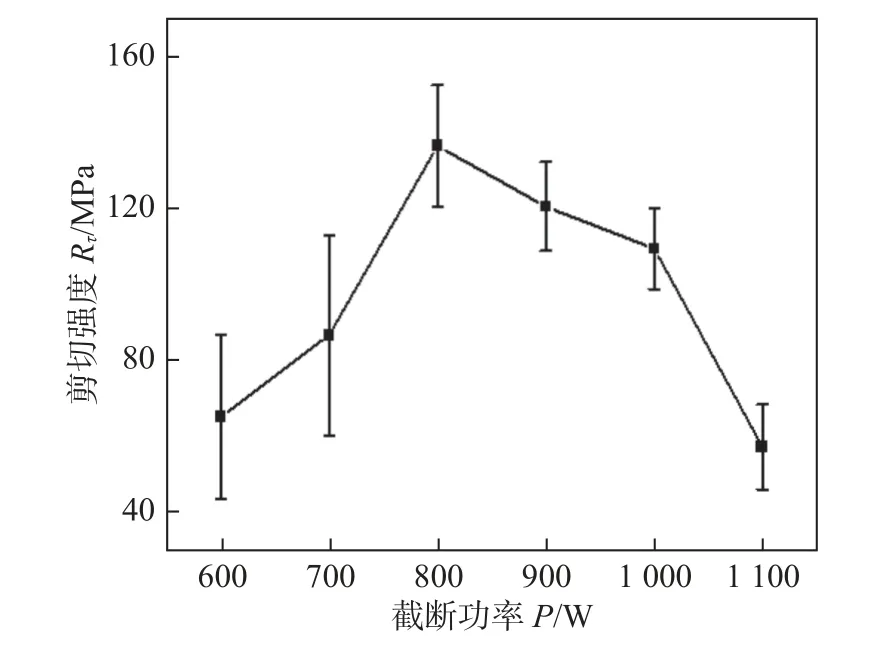

为进一步确定工艺参数对钎焊接头力学性能的影响,对不同截断功率下获得的钎焊接头进行了剪切强度的测试,结果如图7 所示.剪切强度随着热输入的增加出现先上升后下降的趋势,当截止功率达到800 W 时,平均剪切强度最大达到136.27 MPa.试验中发现,在截断功率低于700 W时,接头断裂部位位于界面反应层处,而截断功率为800 W 时则表现为母材断裂.当截断功率进一步增大,断裂则发生于钎缝处.钎料随热输入增加渗入母材,实现了钎缝区域与母材的钉扎效应,并且钎缝中心区域的结晶情况更为良好,故而会提高其剪切强度.进一步增加热输入则会造成母材过量溶解和烧蚀,母材强度降低,最终接头力学性能下降.截断功率进一步增大则会出现过烧现象,接头中出现大量裂纹缺陷,断裂沿钎缝薄弱区进行,导致接头强度降低.

图7 不同截断功率条件下直流电热冲击SiC 钎焊接头的剪切强度Fig.7 Shear strength of SiC brazing joint by DC electrothermal shock with different cut off power

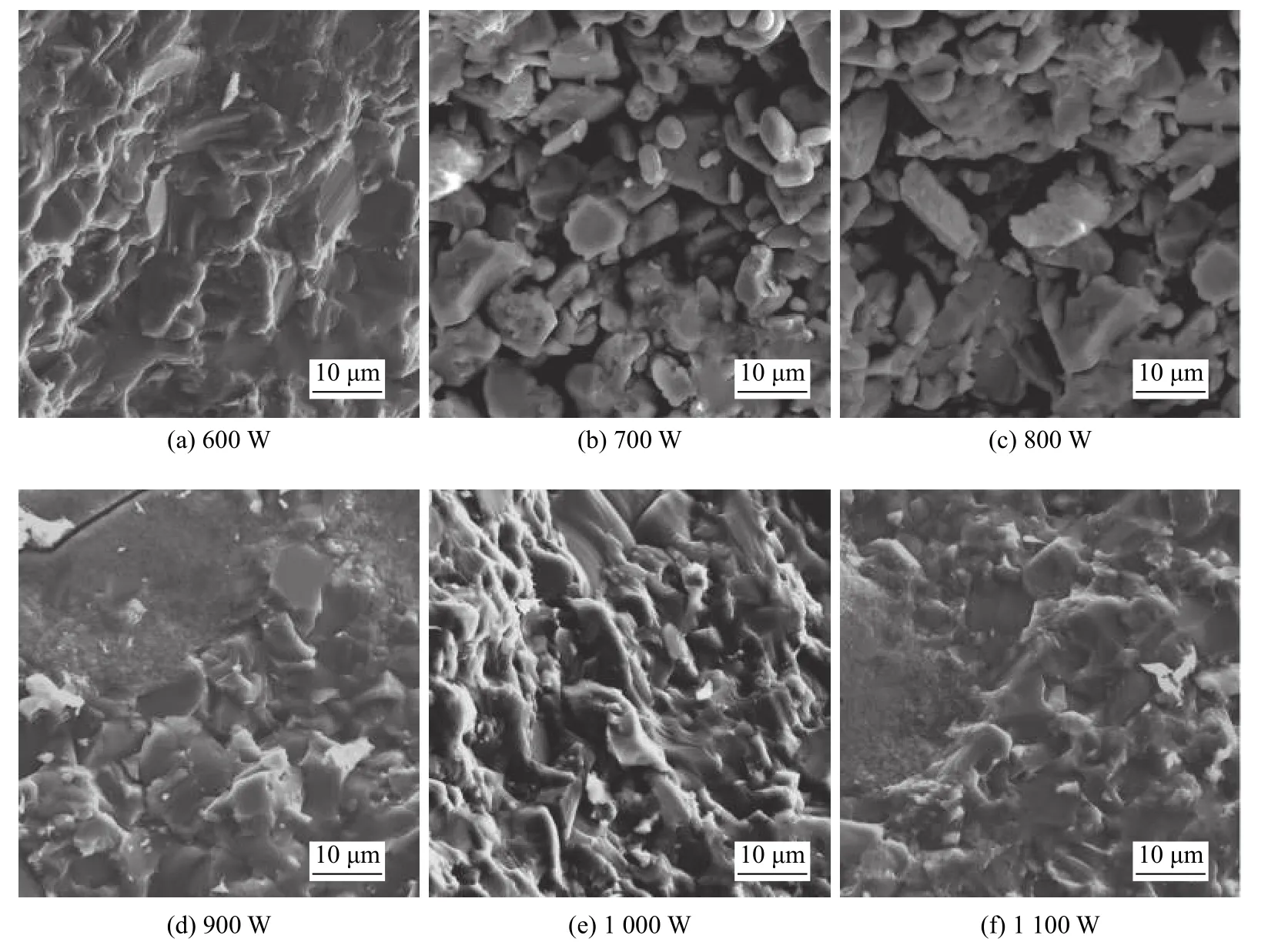

进一步对不同工艺下的断口微观形貌进行分析,如图8 所示.在截断功率小于700 W 时,断口中主要呈平直的断裂区域,其主要表现为连续的富Ti 反应层成分.此时呈典型的脆性断裂行为,剪切强度较低.截断功率更高时,断口变得崎岖,主要表现为母材和部分渗入的不规则钎料相成分.断裂结构呈现明显的台阶状,但未出现明显的河流花样,断裂主要形式为陶瓷相的穿晶断裂.此时断裂路径相比于低截断功率时延长,有利于提升钎焊接头整体的剪切强度.在热输入最佳时 (截断功率为800 W),产生裂纹的过程中,具有不规则分布的类共晶微观组织可以实现对裂纹拓展的抑制,故而在断口中可以发现更多钎料相与母材混合的现象.热输入进一步增大,SiC 母材在高温下出现劣化,导致断口中出现平直的母材相,接头剪切强度因此下降.当热输入过大时 (截断功率为1 100 W),断口区域完全呈平直状态,此时断口主要呈富C 相,由于SiC 母材在高温下分解向钎缝区域大量扩散而产生.断裂主要沿图6f 中所示裂纹进行,断裂路径最小,此时钎焊接头强度最低.

图8 不同截断功率条件下直流电热冲击SiC 钎焊接头断口的微观结构Fig.8 The fracture microstructure of SiC brazing joint by DC electrothermal shock with different cut off power.(a) 600 W;(b) 700 W;(c) 800 W;(d) 900 W;(e) 1 000 W;(f) 1 100 W

3 结论

(1) 开发了一种直流电热冲击辅助高温钎焊的新方法,该方法可成功实现18.77 Gd2O3-4.83 Y2O3-28.22 TiO2-8.75 ZrO2-39.43 Al2O3多组分氧化物陶瓷钎料与SiC 陶瓷母材之间的钎焊连接.以碳纤维编织体为加热元件,采用20 A 直流电流,在截断功率为800 W 下可获得最佳剪切强度为136.27 MPa 的SiC 钎焊接头.

(2) 在SiC 陶瓷与多组分氧化物陶瓷钎料界面处观察到厚度约为10 μm 的富Ti 界面反应层,是SiC 母材与钎料中TiO2组分高温下发生反应的结果.

(3) 试验获得的SiC 陶瓷钎焊接头中普遍存在钎料向母材渗入现象,渗入成分主要为钎料中的Al2O3相.由钎料渗入而形成的枝状通道起到钉扎效果,有利于提升钎焊接头整体强度.

(4) 截断功率过高时钎焊接头剪切强度下降,主要由于过大热输入下SiC 母材严重分解,大量C 元素向钎缝区扩散,形成明显裂纹缺陷,引发严重的脆性断裂.