基于AMESim的新型成孔机动臂动态性能研究

陈超,王刚,王力,朱德泉,杨雄

(1.兰州倚能电力(集团)有限公司,甘肃 兰州 730070;2.西安卓力科技发展有限公司,陕西 西安 710038)

0 引言

新型成孔机是一种针对山地湿陷性黄土的成孔设备,基于某型挖掘机改装而成。成孔作业时,需要其臂架装置能够长时间保持初始位置不变,然而因挖掘机主阀密封性能较差,动臂液压缸、斗杆液压缸和铲斗液压缸不能完全锁死,不能满足设计要求。因此需要对挖掘机液压系统进行改造,在液压缸油路加装平衡阀或液压锁,使臂架能长时间保持初始位置。液压系统加装平衡阀或者液压锁后,会影响动臂[1]或斗杆的动态性能,因此需要对新型成孔机臂架装置的动态性能展开研究。本文主要对动臂下降运动的动态性能进行研究。

针对臂架系统的动态性能,国内外不少学者进行了相关研究。陈晋市等[2]针对起重机起升系统模型仿真和实验结果进行分析,结果表明,合理匹配平衡阀控制端阻尼并采用硬管过渡连接,改善起升系统的性能及避免抖动现象的发生。王子坡等[3]分析了起重机臂架抖动的原因,并通过模型仿真分析得出回油路节流阀、平衡阀控制油路阻尼孔等因素对变幅油缸运动的影响,对解决臂架变幅下降时的抖动现象具有指导意义。齐敦建[4]针对动臂和斗杆液压再生回路进行介绍及故障诊断。张金阳[5]针对挖掘机在装车作业时出现动臂下降卡顿现象,分析动臂下降油路原理并排除故障。王永进等[6]针对液压挖掘机的动臂液压控制系统,提出动臂下降时采用比例再生阀,并验证了挖掘机液压控制方案的正确性。刘成强等[7]以正流量挖掘机动臂液压系统为研究对象,建立了动臂液压系统的仿真模型,并表明正流量控制挖掘机的动臂缸控制特性,很好地体现了驾驶意图。刘钊等[8]针对装载机动臂起降振动问题,提出液压变流量缓冲控制方案,并采用电液比例阀流量控制方法,调节后期进油流量,降低动臂惯性冲击。巫将等[9]针对双平衡阀控双缸变幅机构在负载下降时,因双平衡阀结构参数的差异导致双缸不同步现象,仿真与试验证明了左右平衡阀控制阻尼孔的差异会导致变幅双缸在负载下降过程中出现不同步,而导压比、调压弹簧预紧力的差异会导致双缸开启不同步,提出了双缸无杠腔连通加防爆阀的解决方案。李晓鹏等[10]运用逆解分析了调角油缸的振动随钻杆振动的变化情况,分析表明变幅机构对钻杆振动起到了分散振动能量的作用。

目前的研究都集中于传统挖掘机或起重机臂架系统动态性能的提升,新型成孔机是基于挖掘机的一种新设备,其臂架系统动态性能的研究还是空白。本文将对比分析平衡阀和液压锁对新型成孔机动臂下降动态性能的影响。

1 动臂下降运动数学模型

新型成孔机主要包括手柄支架、洛阳铲、防摆装置、卷扬机、快速连接装置、斗杆、动臂等,如图1所示。

1—手柄支架;2—洛阳铲;3—防摆装置;4—卷扬机;5—快速连接装置;6—斗杆;7—动臂。

首先调整动臂、斗杆到达最优位置,调整防摆装置等处于竖直位置。然后运用控制手柄控制主阀和电磁换向阀,使洛阳铲自由下降铲土,完成铲土作业后利用卷扬机提起洛阳铲,卷扬到位后防摆装置顶住洛阳铲,防止回转过程中出现摆动现象,回转到位后快速抖动卸土,卸土作业完成后,利用GPS定位系统回转到预定工作位置。通过循环作业,完成预定深度的成孔施工。臂架装置在调整好位置后,在整个成孔作业过程中需要保持初始位置不变,因此需在原有液压系统中加装闭锁元件。本文将对常用的闭锁元件,即平衡阀和液压锁对臂架装置下降动态性能的影响进行理论和仿真研究,确定最佳的闭锁方案。

新型成孔机采用负载敏感液压系统,负载敏感系统中主阀的压力差为定值。由流量计算公式,可得通过的流量为

(1)

式中:Cd为流量系数;AT为主阀阀口过流面积,mm2;ΔP1为主阀阀口压力差,MPa。

动臂液压缸有杆腔流量公式为

Q2=Q1

(2)

式中Q2为有杆腔流量,L/min。

平衡阀芯的受力平衡方程为

(3)

式中:m1为平衡阀芯质量,kg;p为有杆腔压力,MPa;Ac为平衡阀控制腔作用面积,mm2;k为弹簧刚度系数,N/mm;x0为弹簧预压缩量,mm;x1为平衡阀主阀芯位移,mm;c为黏性系数。

平衡阀流量、无杆腔流量方程为:

(4)

Q4=Q3

(5)

式中:A0为平衡阀开口面积,mm2;ρ为油液密度,kg/m3;ΔP2为平衡阀进出口压力差,MPa;Q3为平衡阀流量,L/min;Q4为动臂液压缸无杆腔流量,L/min。

根据液压缸无杆腔流量,可推导出有杆腔理论流量Q′2,公式如下:

(6)

式中:A1为动臂液压缸无杆腔面积,mm2;A2为动臂液压缸有杆腔面积,mm2。

通过数据计算可以发现,理论上动臂液压缸有杆腔所需的流量Q′2大于实际上泵供给的流量Q2,因此需要再生单向阀向动臂有杆腔进行补油。这也是挖掘机采用的能量再生系统,但会造成平衡阀的控制压力过低,且容易造成动臂下降顿挫。

2 动臂液压系统仿真模型

利用AMESim软件建立仿真模型,如图2所示,包括臂架装置模块1、斗杆液压系统模块2、铲斗液压系统模块3、平衡阀模块4、主阀模块5、负载敏感泵模块6。由于主要研究动臂下降时的动态性能,故对斗杆和铲斗液压系统模块进行了简化处理。

图2 采用平衡阀方案的动臂液压系统模型

将图2中的平衡阀部分换成液压锁,液压锁面积梯度较大,是开关阀而非连续阀。平衡阀和液压锁都有负载保持功能,控制压力由先导油路提供。其他参数不变,建立的液压系统模型如图3所示。

图3 采用液压锁方案的动臂液压系统模型

液压系统的主要参数如表1所示。

表1 液压系统参数

3 动臂下降动态性能分析

设置仿真参数,在standard option中选定hold inputs constant,进行运行;然后选中general中use old final values,进行仿真。仿真时间为15 s,从2 s开始进行下降动作。分别分析平衡阀和液压锁对动臂下降过程动态性能的影响。

3.1 平衡阀方案

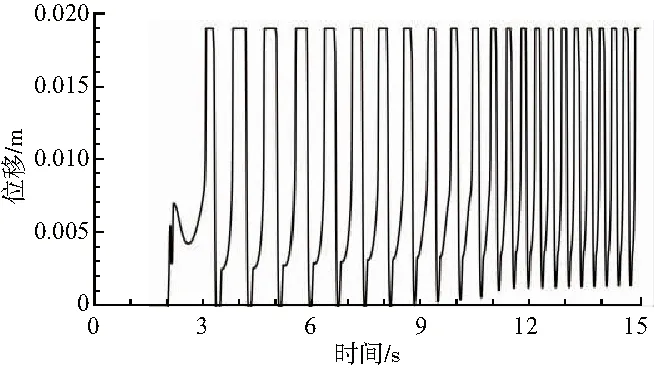

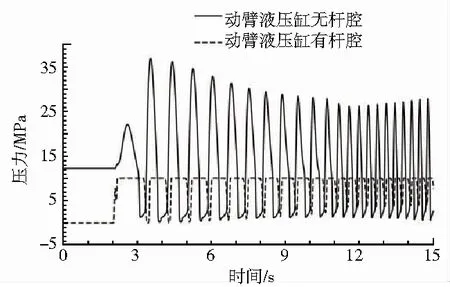

图4-图7分别为平衡阀阀芯位移量曲线、动臂液压缸活塞位移曲线、动臂液压缸压力曲线和动臂液压缸流量曲线。0 s~2 s设置主阀控制压力为0。2 s~15 s动臂液压缸有杆腔压力控制平衡阀阀芯位移大小,有杆腔压力较大时,平衡阀位移较大;有杆腔压力较小时,平衡阀位移较小。由仿真曲线可知,动臂液压缸有杆腔压力变化频率很快,导致平衡阀芯位移高速变化。平衡阀的流量与动臂液压缸无杆腔的流量相等,平衡阀阀芯位移的大小影响着平衡阀的流量,从而影响动臂液压缸无杆腔的流量和压力。通过力平衡计算无杆腔压力会影响有杆腔的压力,进而影响平衡阀阀芯开度。经分析可知,动臂下降速度与平衡阀阀芯开度相互耦合影响,从而使液压缸活塞位移变化幅度较大,导致动臂下降顿挫,严重影响新型成孔机臂架动态性能,理论分析结果与仿真结果一致。

图4 平衡阀阀芯位移

图5 平衡阀方案动臂液压缸活塞位移

图6 平衡阀方案动臂液压缸压力

图7 平衡阀方案动臂液压缸流量

3.2 液压锁方案

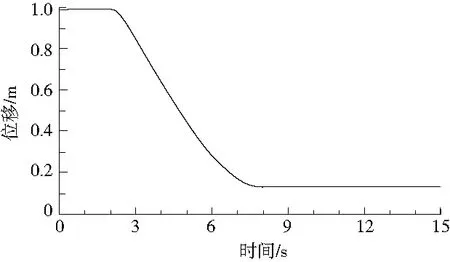

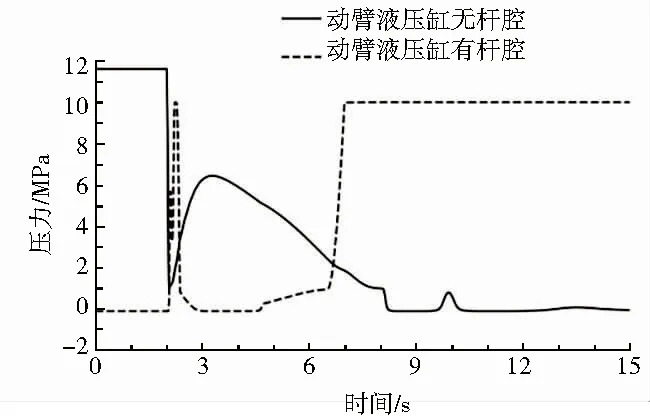

仿真参数设置同上,图8-图11分别为液控单向阀流量曲线、动臂液压缸活塞位移曲线、动臂液压缸压力曲线和动臂液压缸流量曲线。0 s~2 s设置主阀控制压力为0。2 s~8 s动臂刚开始做下降动作时,因存在惯性,流量、压力存在瞬时突变,然后平稳。动臂下降过程中,动臂液压缸流量、压力波动幅度比较平稳,动臂液压缸活塞平稳移动,从而动臂能平稳下降。8 s~15 s内,动臂下降到最低点,开始溢流,动臂液压缸活塞位移较为平稳。

图8 液控单向阀流量

图9 液压锁方案动臂液压缸活塞位移

图10 液压锁方案动臂液压缸压力

图11 液压锁方案动臂液压缸流量

3.3 对比分析

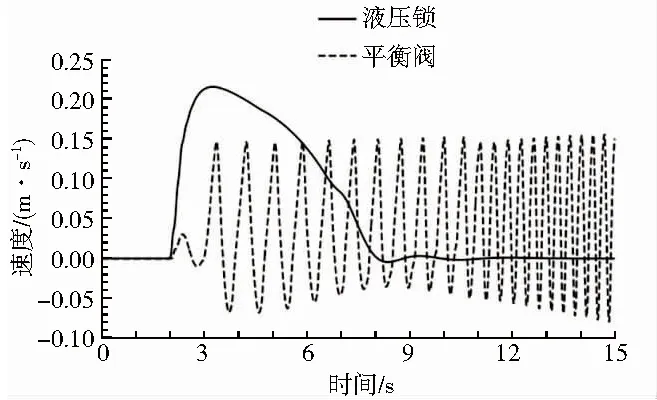

图12、图13为动臂液压缸速度对比曲线、动臂液压缸活塞位移对比曲线。从图12和图13可知,采用液压锁方案的动臂在下降过程中速度较为平稳,液压缸活塞位移平稳变小,而采用平衡阀方案的动臂在下降过程中速度波动非常剧烈,液压缸活塞位移存在波动,动臂下降过程会出现顿挫现象。此外,采用液压锁方案的动臂在6 s左右就能完成下降,而采用平衡阀方案的动臂总体下降速度较慢,需要很长的时间才能完成下降。通过对比分析可以发现,液压锁方案要明显优于平衡阀方案。

图12 动臂液压缸速度对比

图13 动臂液压缸活塞位移对比

4 结语

对某型挖掘机改装的新型成孔机的动态性能进行研究。建立了新型成孔机动臂下降运动的数学模型。建立了采用平衡阀、液压锁两种方案的动臂液压系统仿真模型,并分析平衡阀和液压锁对新型成孔机动臂下降动态性能的影响。仿真结果表明:采用液压锁方案的动臂下降过程平稳,且下降速度快;采用平衡阀方案的动臂下降过程中会出现顿挫现象,下降速度较慢。平衡阀方案出现顿挫现象主要是因为有杆腔压力波动影响平衡阀阀芯开度变化,导致动臂液压缸活塞位移波动,从而影响动臂下降的稳定性,造成顿挫现象。研究结果表明,采用液压锁方案的动臂动态性能明显优于平衡阀方案。