雾化喷射切削液在镍基合金车削中的试验研究

周汉,宋延沛,陈丹萍,苏明

1海南科技职业大学机电工程学院;2河南科技大学材料科学与工程学院

1 引言

Inconel 718合金广泛应用于航空和航天领域中,在加工过程中需要高性能的刀具和冷却技术才能获得良好的切削性能。由于在机械加工过程中切削液能减少刀—屑间的摩擦力,降低加工区域的温度,对于提高切削性能具有重要影响[1,2]。

由于干式切削加工后的表面质量差,且其生产效率低,一般不适合硬质材料[3]。国内外学者在切削液的应用方面开展了大量研究,Deshpande Y.V.等[4]利用植物油基切削液+固体润滑剂的雾化喷雾冷却技术来提高硬质材料的加工性能,涉及到表面粗糙度、能量消耗、加工成本、刀具磨损和刀具寿命等可持续参数。黄丙琪等[5]针对钛合金铣削加工,在干式切削加工的基础上提出了水基切削液超声雾化加工方式,结果表明,该改进的加工方式能有效降低刀具的磨损。杨学明等[6]研究了四种切削介质对铝合金微细铣削加工质量的影响,结果表明,微量切削液介质加工条件下能有效提高工件表面质量。石莉等[7]通过试验研究了不同冷却方式对H13A硬质合金的加工性能影响,结果表明,采用切削液冷却有利于提高刀具使用寿命。申媛媛等[8]通过实验研究了切削液微生物在铝合金加工过程中的腐蚀现象,结果表明,浸泡时间能影响铝合金的电荷转移电阻,浸泡时间越长,铝合金本体的腐蚀速率越快。黄建等[9]从机械加工生产质量出发,利用模糊神经网络算法进行了切削液的选择,结果表明,该算法选择的切削液能明显提升加工表面质量。其他比较典型切削液加工可见文献[10-13]所述。

基于上述研究并根据不同切削参数,分别在雾化喷射切削液冷却加工方式和干式冷却加工方式条件下,对镍基高温合金Inconel 718的车削进行了对比试验。在两种加工方式冷却条件下,对加工振动、表面形貌、功耗、切屑形态、刀具磨损与寿命、加工成本等重要性能指标进行了评估。结果表明,与干式加工技术相比,采用雾化喷射切削液技术能够获得良好的切削表面质量,且在加工成本方面具有一定的优势,验证了雾化喷射切削液技术可以作为一种替代冷却技术来提高加工能力。

2 实验过程

2.1 实验材料

雾化喷射冷却技术是将切削液以5~10μm的细液滴喷洒在加工区域上的有效方法之一。切削液通常由不同浓度的水和冷却剂混合而成,该冷却技术包括两个进气管道供应空气(3~6bar)和冷却剂(20~500mL/h)。气流射流允许切削液通过喷嘴(>1mm)以细小液滴的形式喷射。细小液滴迅速吸收热量,有助于减少界面之间的摩擦,从而降低刀具磨损、提高刀具寿命和表面粗糙度。

在PUMA-2000数控车床上对Inconel 718合金进行车削加工,采用YG6硬质合金刀具,材料长度为400mm,直径为80mm。雾化喷射切削液采用两种固体润滑剂,第一种为石墨固体润滑剂,粒径为30~45μm;第二种为二硫化钼(MoS2)润滑剂,粒径为10~15μm。

实验分别取各固体润滑剂与200mL丙酮混合,使颗粒能够均匀分布,同时水溶性切削液与固体润滑剂按照9:1的比例浓度混合,配制完成后固体润滑剂的质量分数为0.2wt.%。雾化喷射冷却装置的喷嘴直径为1mm,喷雾角度为20°。水溶性切削液(S-1001)比重为1.03,40°C时的黏度为85cP,密度为1000kg/m3。喷射的流量由流量调节阀控制,且在切削过程中保持刀尖与喷嘴的距离为50mm。

2.2 实验程序

为了评价加工性能,每种加工条件都采用新车刀。利用固定在刀架顶部的PCB 356A15振动传感器和NI 9234数据记录仪测量加工过程中的振动情况,并采用MATLAB软件对数据进行处理。使用乙醇作为清洗剂,通过超声波清洁器清洗工件,清洗过程持续15min。加工完成后采用TR200便携式粗糙度仪进行表面粗糙度的测量,粗糙度试验的截割长度为0.8mm,横向长度为4mm。干式加工和雾化喷射切削液加工过程的实验装置如图1所示。利用光学显微镜对已加工表面进行放大检查,放大500~5000倍对加工表面进行观察,并通过扫描电镜检查刀具磨损情况,表1为实验的相关参数。

图1 实验装置

表1 实验参数设置

3 实验结果与讨论

在两种冷却条件下研究Inconel 718合金车削加工过程中的振动情况、表面粗糙度、功率消耗以及经济性指标。

3.1 车削振动特性分析

图2描述了干式喷射和雾化喷射切削条件下,不同加工参数组合(切削深度ap、进给速度f和切削速度vc)的振动加速度情况。在切削过程中,进给速度f和切削深度ap会影响切削过程中的振动加速度。

图2 干式加工和雾化喷射加工振动加速度对比

可以看出,与干式加工相比,雾化喷射切削液加工的振动加速度降低了14%~29%,说明采用石墨和二硫化钼的微粒润滑剂能有效降低刀—工相互作用点的振动;随着切削速度和切削深度增加,切削温度逐渐升高,增加了噪声的产生,导致干式加工中出现更多振动和颤振痕迹[14]。此外,在干式加工中,陶瓷刀具在较高的切削速度下会产生不稳定特性,使得刀—工之间的相对位移更大。与干式加工不同,雾化喷雾切削液在各种加工条件下都能显著减少摩擦和刀具偏移,雾化喷射进入刀—屑切削界面区域,有助于降低加工系统的振动。

3.2 表面粗糙度

表面粗糙度是评价加工工件表面质量的重要指标,在工件的表面中,最大值和最小值之间的垂直距离被视为从中心线到给定范围内的峰谷距离,表面粗糙度的数学表达式为

(1)

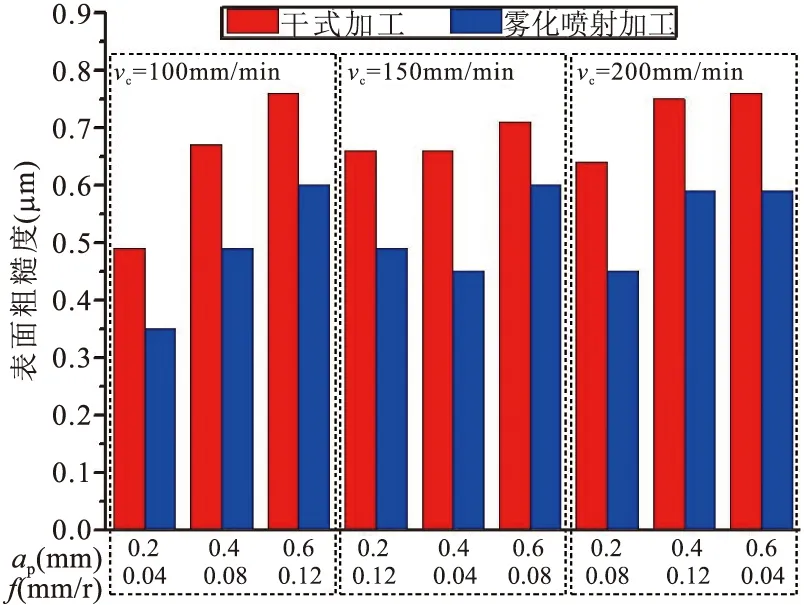

如图3所示,干式加工后的工件表面粗糙度值为0.47~0.75μm,雾化喷射加工的表面粗糙度值为0.36~0.57μm。对比实验结果可知,在vc=150m/min,f=0.04mm/r,ap=0.4mm的加工参数条件下,雾化喷射切削液加工和干式加工后的表面粗糙度差值最大。在实验加工过程中,表面粗糙度值随进给速度f的增加而增加。雾化喷射切削液加工后的表面粗糙度值约为干式加工的17%~34%。

图3 干式加工和雾化喷射加工表面粗糙度对比

由图4可以看出,在雾化喷射切削液与干式加工条件下,雾化喷射加工的工件具有更好的表面粗糙度,这是由于刀尖界面中存在细小的喷雾,降低了波纹度的振幅,从而得到较优的表面轮廓。

(a)vc=100m/min,f=0.04mm/r,ap=0.2mm

此外,在使用微固体润滑剂的雾化喷射切削液加工时切屑易碎性较好,切屑在加工区域堆积较少,与干式加工相比,减少了颤振痕迹,提高了材料去除效率。

图5为不同加工参数下的工件工表面质量缺陷情况。可以看出,在干式加工和雾化喷射切削条件下均存在一定的缺陷,这些缺陷包括烧伤表面、进给痕迹、划痕、塑性变形、工件和刀具碎屑。与雾化喷射切削液加工相比,干式加工会产生更多的进给痕迹和烧伤表面,其原因是微固体润滑剂与水溶性油增强了热量的吸收,Inconel 718导热性差,在较高转速下与刀具材料容易发生化学反应,增加了刀—工界面之间的塑性变形。然而,细小的雾滴使沿工件表面和刀尖的摩擦力达到最小,从而使刀尖在高温下保持锋利。

(a)vc=100m/min,f=0.04mm/r,ap=0.2mm

3.3 加工功耗

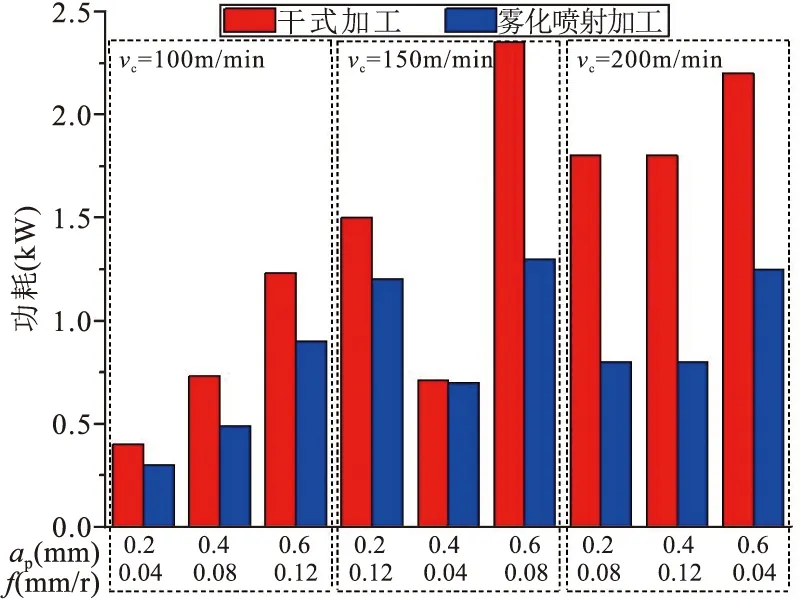

由于数控车床在工作过程中产生巨大的功耗,常被认为是一种重型机床。功耗采用常规的经验公式计算,为

式中,Ks为比切削力;η为机床总功率。

干式加工的功耗在0.41~2.11kW的范围内,雾化喷射切削液加工的功耗为0.31~1.34kW。可以看出,随着切削深度的增加,功耗也逐渐增加;而随着进给速度的增加,功耗则逐渐减少,这种现象主要是由于切削时间减少导致功耗减少。此外,在雾化喷射切削液加工中,当vc=200m/min,f=0.08mm/r,ap=0.2mm时,与干式加工相比,其功耗降低了57%。从图6可以看出,与干式加工相比,雾化喷射切削液加工的功耗降低了3%~56%,分析原因是在喷雾切削液加工条件下,可以最大限度地减少加工区域的切削力和切削温度,从而提高材料去除率并降低电机负载。

图6 干式加工和雾化喷射加工功耗对比

3.4 切屑形态

图7为Inconel 718合金在干式和雾化喷液加工中产生的切屑。由于存在振动现象,干式加工时的切屑不稳定,进给速度和切削速度的增加会增加刀尖附近的热量,高温会减少或消除积屑瘤(BUE)的形成,切屑锯齿内的内部切屑变形和晶粒伸长是由加工区的局部切削温度造成的。与干式加工相比,雾化切削液加工条件下生成的切屑较优,刀—工、刀—屑之间的喷射提高了散热率。

(a)vc=100m/min,f=0.04mm/r,ap=0.2mm

3.5 刀具寿命和刀具磨损

图8为雾化喷射切削液和干式加工条件下的刀具寿命情况。以刀具后刀面磨损宽度达到0.2mm、刀具失效或崩刃、工件出现切屑或毛边等方式评估刀具寿命,可以看出雾化喷射加工的刀具寿命要比干式加工的刀具寿命延长40%~60%。两种加工条件下的刀具磨损情况如图9所示,在两种条件下的车削过程中,前刀面均产生了月牙洼磨损。在vc=100~200m/min的范围内检测到断裂扩展现象,这表明在加工Inconel 718合金过程中产生了较大应力。

图8 干式加工和雾化喷射加工刀具寿命对比

(a)vc=100m/min,f=0.04mm/r,ap=0.2mm

在所有加工参数中,与干式加工相比,雾化喷射加工产生的刀具缺口和凹坑磨损较小,这是由于喷雾冷却剂能够降低刀具界面区域的温度,从而提高了刀具使用寿命。与干式加工相比,雾化喷射切削液加工出现的断裂和扩散区域较小,在加工过程中带走了部分切削热,从而延长了刀具寿命。

3.6 加工成本分析

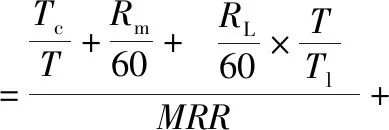

在金属加工行业中,需要首先考虑加工成本。本文将Inconel 718合金的加工成本和刀具寿命视为重要的经济指标,虽然其他成本(如人工、刀具成本和刀具更换时间)与加工成本有关,但不在本研究考虑的范畴。当车削难加工材料时,加工成本尤为重要。

分别在干式加工和雾化喷射切削液加工两种不同条件下进行车削作业。由于干式加工不需要冷却剂,在加工Inconel 718过程中会产生较高的切削温度,直接影响加工表面的粗糙度和刀具寿命,因而干式加工会增加整体的加工成本。采用雾化喷射切削液加工时,由于其功耗小,能显著提高加工性能。通过以下指标进行加工成本估计。

加工时间为

(2)

式中,L为加工长度;f为进给量;N为转速。

进给速度为

(3)

式中,D为切削直径。

切削液用量为

Q=1.667Tm

(4)

刀片费用为200美元,刀架成本为120美元,每个镶块切削刃的平均数量为8个,刀架使用寿命中使用的切削刃数量为1000个。

(5)

式中,Tc为刀具成本;T为总时间,T≤5min;Rm为机械加工小时费率;RL为人工时薪;Tl为刀具寿命(min)。

材料去除率为

MRR=vc×f×ap(cm3/min)

(6)

根据上述公式计算可得,在干式加工条件下加工成本为0.63~4.33美元/cm3;在雾化喷雾切削液加工条件下,加工成本为0.31~3.05美元/cm3,如图10所示,可以看出通过雾化喷射的加工方法,不仅节省了加工成本,而且获得了良好的切削表面质量。

图10 干式加工和雾化喷射加工的成本对比

4 结语

以雾化喷射切削液加工方式为研究对象,对比分析其与干式加工方式的加工特性,主要结论如下。

(1)雾化喷射切削液加工方式的振动加速度比干式加工方式低14%~29%。在较高的切削速度和进给速度条件下,与干式加工方式相比,雾化喷射切削液加工方式由于产生更少的切屑,其振动加速度较低。

(2)在相同加工工艺条件下,雾化喷射切削液加工方式的表面粗糙度比干式加工方式的表面粗糙度减少17%~34%。雾化喷雾切削液加工方式减少了刀—工的摩擦作用,显著降低了切削区产生的切削温度,工件的剪切强度和刀具磨损也有所降低。

(3) 由于雾化喷射切削液的固体润滑作用和刀具温度的降低,显著提升了刀具的使用寿命。雾化喷涂切削液加工方式比干式切削液加工成本低,且能实现良好的加工表面质量。