基于Archard模型的65Mn圆锯片磨损仿真研究

王淼,刘志刚,段明泽,裴承慧,田丰

内蒙古工业大学

1 引言

65Mn整体式圆锯片因其优良的综合性能,广泛应用于国内外农林机械领域,在沙柳平茬过程中,平茬机切割器所使用的65Mn圆锯片存在锯片易磨损,工作寿命短,平茬后茬口出现烧伤、撕裂等问题,不仅削弱了平茬效果,而且降低了平茬效率。随着工业的不断发展,国内外研究人员对刀具的磨损问题开展了大量研究。Miklaszewski S.等[1]利用扫描电子显微镜在纳米尺度对锯片的磨损表面形貌进行了观测和分析,揭示了金刚石圆锯片在木材加工过程中形成剥层磨损的原因和机理。Nordstrom J.等[2]使用电子显微镜通过观测马氏体锯材(UHB 15LM)的木工圆锯片锯齿磨损情况,发现其中包含磨粒磨损、剥层磨损等多种磨损机理。王帅杰等[3]通过ABAQUS软件建立了微切削最小切削厚度预测模型,并对Inconel 718微切削最小切削厚度进行了预测。聂鹏等[4]对近年来刀具磨损监测方法及系统研究进行综述,分析了目前刀具磨损研究的难点。Yen Y.C.等[5]使用DEFORM-2D有限元分析软件,建立了硬质合金刀具正交切削碳钢时刀具前、后刀面的磨损模型,并对刀具磨损状态进行了预测。马忠宝等[6]提出了木工成型铣刀后刀面的刃磨模型,通过优化工艺可实现砂轮的双侧磨损,提高了磨削效率。Xie L.J.等[7]通过调用Python编写的自定义磨损子程序,对刀具的磨损情况进行了预测,并与试验结果对比,证明了磨损模型的准确性。

采用65Mn整体式圆锯片对沙柳进行锯切磨损试验,建立基于Archard磨损模型[8]的刀具磨损模型,通过LS-DYNA有限元分析软件研究了沙柳平茬工作中65Mn整体式圆锯片的磨损规律。

2 磨损机理分析与磨损模型的建立

2.1 磨损机理分析

使用日立S-3400NⅡ型扫描式电子显微镜获取磨损锯齿(见图1)侧刃的表面磨损形貌(见图2)。观察发现,磨损区域存在大量条纹状沟槽并沿锯片旋转的反方向延伸,磨损特征与典型磨粒磨损机理[9,10]的磨损特征一致,其主要磨损机理为磨粒磨损。

图1 磨损锯齿

图2 锯齿表面磨损形貌

2.2 建立磨损模型

锯片的磨损计算模型是用数学语言描述锯片磨损量与锯片磨损影响因素之间关系的函数,目前已有众多研究人员对不同类型的磨损机理构建了诸多磨损计算模型,其中,Archard磨损模型在磨损研究领域应用较广泛。

Archard磨损模型由摩擦学专家J.F.Archard提出,其定义的磨粒磨损机理是将磨损过程看作硬质颗粒在材料表面产生滑动并犁出一条沟槽的模型,该模型的数学表达式为

(1)

式中,V为磨损体积(m3);K为磨损系数;P为接触面法向压力(N);L为相对滑动距离(m);H为材料布氏硬度(N/mm2)。

该模型将接触面法向压力、相对滑动距离与材料表面硬度作为影响磨损量的主要因素,并把其他可能影响磨损的因素纳入到磨损系数K[11]中考虑。由于在锯切过程中接触面的受力情况不断发生变化,可将上述公式改写成其微积分形式为

(2)

磨损沟槽截面可近似看作矩形,令

dV=dW×dA

dP=σ×dA

dL=u×dt

式中,W为磨损深度(m);A为接触面积(m2);σ为接触面法向应力(MPa);u为相对滑动速度(m/s);t为接触时间(s)。

代入式(2)可得

(3)

由于磨损系数K和材料硬度H为已知常数,若在j时刻获取到接触点i的法向接触应力σij和相对滑动速度uij,则该时刻接触点i的磨损深度Wij为

(4)

则在整个磨损过程中,接触点i的总磨损量Wi为

(5)

由式(5)可知,Archard磨粒磨损模型中建立了磨损量与材料硬度、接触点法向应力和相对滑动速度之间的函数关系,磨损体积与接触面法向压力和相对滑动距离成正比,与材料表面硬度成反比。锯齿磨损量的定量计算则可以通过各影响因素的具体数值和磨损系数K的取值实现。

3 磨损模型系数测定试验研究

3.1 锯片磨损系数测定试验

Archard磨粒磨损模型中的磨损系数K是反映磨损量与除材料硬度、接触点法向应力和相对滑动速度之外的所有影响因素之间关系的经验常数,根据不同的接触环境,其变动范围为10-2~10-7[12],具体数值则需要经过试验进行测定。

3.2 材料与设备

根据简化后的锯片工作原理设计一种特殊试验锯片(见图3),该锯片只有两个对称布置的可拆卸锯齿,以便使这两个锯齿在锯切过程中加速磨损。试验材料选用直径为40mm、含水率为37.49%的野生沙柳生材。加工设备为课题组自行设计的灌木切割试验台(见图4),电机转速为0~3000r/min,进给速度最高可达2000mm/s,并通过JN338型智能数字型传感器获得锯切过程中的转矩、转速和功率数据。利用HL-EVM1510G精密影像测量仪测量刀具磨损。

1.可拆卸锯齿 2.固定板 3.紧固件 4.锯片基体图3 试验锯片

图4 灌木切割试验台

3.3 试验方案

将试验锯片安装于灌木切割试验台上,设定试验参数为转速1800r/min,进给速度0.025m/s,使用试验锯片进行50次沙柳试样切割试验,当锯切沙柳试样时,试验锯片的每个锯齿需要参与48次锯切。由于磨损计算模型中锯齿的磨损量与锯齿参与锯切时所划过的距离成正比且所锯切的沙柳试样截面为圆形,可计算得到试验锯片锯齿的最大磨损量相较于原始锯片放大了约24倍。

3.4 磨损量的测量

利用精密影像测量仪对其锯齿后刀面平均磨损深度W进行测量,测得W=13.2μm(见图5)。

根据相关国家标准《GB/T 13573—1992 木工圆锯片》和《GB/T 1222—2016 弹簧钢》可知,65Mn材料的平茬锯片布氏硬度H=418N/mm2[13]。利用LS-DYNA有限元仿真软件,通过对锯切过程的动态分析,得到锯片在工作时接触面的平均法向应力σ=80MPa。

由于试验进行了50次锯切,则每个锯齿划过的距离L1为

(6)

由此可计算出试验锯片的磨损系数K为

(7)

所以,建立的沙柳平茬锯片的Archard磨粒磨损模型应为

(8)

4 锯片与沙柳间摩擦系数测定试验

4.1 材料与设备

参考国家标准《GB/T 12444—2006金属材料磨损试验方法:试环-试块滑动磨损试验》,设计锯片与沙柳间摩擦系数测定试验。选用MRH-3型摩擦磨损试验机(见图6),采用沙柳块和65Mn测试环按照国家标准中的试验要求进行65Mn—沙柳对磨试验,以测量其静、动态摩擦系数。

图5 测量结果

图6 摩擦磨损试验机

4.2 试验方案与磨损系数的确定

将65Mn试环放置到设备旋转主轴上的安装位置并进行固定,调节试验力加载大小为2000N,此时试块所受应力为40MPa,与LS-DYNA锯切仿真中沙柳所受最大主应力相同。测量沙柳试块与65Mn试环间的静态摩擦系数,设定转速为100r/min后,开启主轴旋转并记录摩擦力,输出主轴开始旋转的瞬时摩擦力数值并计算得到其静态摩擦系数μS=0.6。

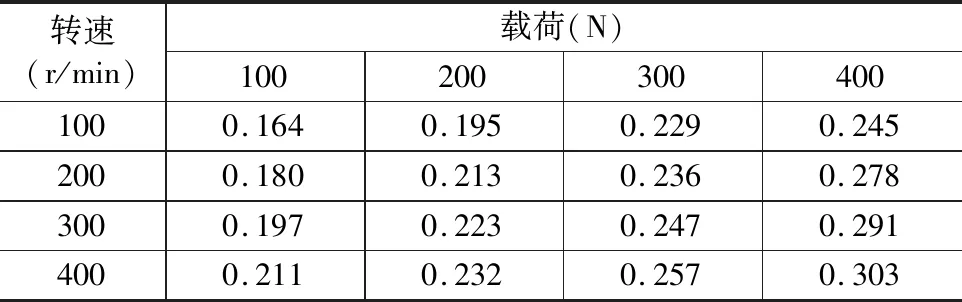

对于动态摩擦系数,分别计算处于不同载荷和不同转速试验条件下的平均摩擦系数,得到的结果见表1。分析可知,在相对滑动速度相同的条件下,动态摩擦系数随着载荷的增大而增大。

表1 不同试验条件下的平均摩擦系数

在得到不同转速和不同载荷条件下的摩擦系数变化规律后,对实验数据进行曲线拟合,可得载荷为2000N、对应试块所受应力为40MPa时不同转速下的动态摩擦系数变化(见图7)。

图7 2000N载荷下摩擦系数曲线

拟合曲线表达式为

y=0.03334lnx+0.18867

(9)

拟合优度R2为0.94771,拟合程度较高。由此可计算得到载荷为2000N、相对滑动速度为37.7m/s时,动态摩擦系数μD=0.5。

5 磨损仿真模型建模

5.1 材料属性与本构模型

应用基于LS-DYNA材料库MAT-143-WOOD木材本构模型研究的沙柳生材的材料模型[14],具体参数设置见图8,模型中所用单位制为kg-N-m-s。

图8 沙柳材料属性

65Mn圆锯片的材料属性采用LS-DYNA材料库中MAT-003-PLASTIC_KINEMATIC材料模型作为锯片本构模型,具体参数设置见图9。

图9 65Mn圆锯片材料属性

5.2 定义接触类型和磨损模型

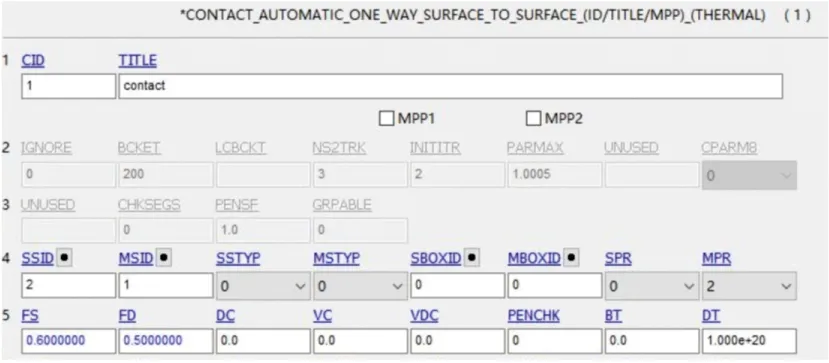

为实现锯片在锯切过程中的磨损仿真,需要将锯片的锯齿部分和沙柳的切割部位的网格,通过SET_SEGMENT关键字分别创建其片段组,选择CONTACT_AUTOMATIC_ONE_WAY_SURFACE_TO_SURFACE接触类型定义其接触,并将试验所测定的锯片与沙柳间的静态摩擦系数0.6和动态摩擦系数0.5,填入对应选框。具体参数设置见图10。

图10 接触关键字设置

通过CONTACT_ADD_WEAR关键字设置添加锯片磨损模型,将之前所定义的接触编号填入选框,把代表Archard磨损模型的数字“0”填入WTYPE框中,在P1框中输入锯片的磨损系数K,试验测得的锯片磨损系数为1.4×10-6,将系数乘以1200再填入其中,具体值为1.68×10-3,意为仿真模型计算分析一次,相当于80齿的原始平茬锯片锯切1200根沙柳,即等效于2齿的试验锯片锯切50根沙柳,并将仿真结果与之前磨损量的测量结果进行对比。将65Mn锯片的布氏硬度值填入P3框中,即完成磨损模型的添加,具体参数设置见图11。

图11 磨损模型关键字设置

6 磨损仿真结果分析与验证

6.1 仿真结果分析

仿真得到锯切过程中锯片所受最大等效应力为292.1MPa,最大锯切力为45.8N(见图12),锯片的最大磨损量为18.8μm(见图13)。

6.2 仿真结果验证

为了验证仿真模型的有效性,将与仿真锯片所对应的80T直背齿锯片安装在灌木锯切试验台上进行锯切力对比试验,设置锯切工作参数为进给速度1m/s,锯片转速1800r/min。测得锯切过程中锯片所受最大扭矩为8.15N·m,已知锯片直径为0.4m,计算得到锯切过程中最大锯切力为40.75N。该试验结果与仿真结果中获得的锯切力数值在误差允许范围内,证明了试验锯切仿真模型的有效性。磨损仿真与锯切试验最大磨损深度对比见表2。

图12 锯切力—时间曲线

图13 锯片最大磨损量

表2 磨损仿真与锯切试验最大磨损深度对比

7 结语

(1)通过锯片磨损区域显微观测试验,明确了65Mn平茬圆锯片的主要磨损机理为磨粒磨损,并确定Archard磨粒磨损模型为试验磨损模型。

(2)通过锯片磨损系数测定试验,得到了锯片磨损模型中的磨损系数K=1.4×10-6,并建立了平茬锯片磨粒磨损计算模型。通过锯片与沙柳间摩擦系数测定试验,得到锯片与沙柳间的静态摩擦系数μS=0.6,动态摩擦系数μD=0.5。

(3)运用LS-DYNA有限元分析软件建立了锯片的磨损仿真模型,分析了锯片在平茬过程中的受力、应力和磨损量等因素的变化过程,揭示了锯片的磨损规律,为实际工作中锯片使用提供了参考依据。