Ti(C,N)基金属陶瓷表面电火花沉积自润滑涂层及其摩擦学性能研究

杨林,曹同坤,吕壮

青岛科技大学

1 引言

工作中的摩擦磨损对零部件的性能和使用寿命造成严重影响,涂层技术可以有效减少零部件在日常使用过程中的摩擦磨损现象[1]。与其他涂层技术相比,电火花沉积技术(ESD)可沉积材料具有多样性,沉积层厚度较厚且便于控制,与基体材料的结合效果更好[2]。目前,国内外主要利用电火花沉积技术涂层沉积制备合金涂层、陶瓷涂层等硬质涂层,通过提高基体表面硬度来减少工作中的磨损量[3]。Alexander A.Burkov等[4]使用Fe基合金电极在35钢表面制备了合金涂层,涂层的显微硬度可达980HV,约为基体的4.6倍,涂层平均摩擦系数为0.19,耐磨性大幅度提高。陶瓷涂层在此基础上具有高耐磨耐蚀和耐高温特性,在各个领域的应用均比较广泛,耿铭章等[5]在H13钢表面电火花沉积制备了Ni/Ti(C,N)金属陶瓷复合涂层,涂层的显微硬度为1039HV,是H13钢基体的4倍,涂层在30min内的磨损质量仅为基体的1/2,起到了延长模具寿命的作用。

该方法一定程度上提高了零部件的使用寿命,但是较高的硬度使其在工作中对接触件的磨损较大,因此有关学者提出了一种有别于硬质涂层的软质涂层,也称为自润滑涂层。常用的自润滑涂层制备方法包括粉末烧结、热喷涂和激光熔覆等。杨胶溪等[6]以MoS2作为固体润滑剂,采用激光熔覆技术在TC4合金基体表面制备了TC4/Ni/MoS2自润滑复合涂层,对涂层进行摩擦磨损实验后表明,摩擦系数明显减小,自润滑涂层的耐磨性比基体材料提高了9倍。本课题组将电火花沉积技术与自润滑涂层相结合,通过对不同的基体材料进行研究,取得了在YT15硬质合金表面制备Cu-BN自润滑涂层[7]、在W18Cr4V高速钢表面制备Cu-MoS2涂层[8]以及在45钢表面制备石墨自润滑涂层[9]等一系列进展,这些研究在自润滑涂层的减摩抗磨方面取得了重要研究成果。目前,电火花沉积制备自润滑涂层的基体材料还停留在金属以及合金层次,陶瓷材料作为三大材料之一,是重要的零部件制造材料,研究在其表面制备自润滑涂层以及探究涂层的减摩抗磨效果具有重要意义。

本文通过使用电火花沉积技术在Ti(C,N)基金属陶瓷表面制备Cu-MoS2自润滑涂层,对涂层的表面形貌进行了分析研究,探究了不同MoS2含量涂层的摩擦磨损性能及磨损机理。

2 试验方案

2.1 设备与材料

试验设备采用HB09-K3型电火花堆焊修复机。基体材料为Ti(C,N)基金属陶瓷,尺寸为15mm×15mm×5mm,对图1a所示的表面区域进行EDS能谱分析,能谱图和元素占比如图1b所示。

(a)SEM图

自制的Cu-MoS2复合电极由纯度为98.5%的MoS2粉末置入空心铜管中并密封两端制成。图2为沉积实验采用的三种不同电极,表1为三种电极的参数及二硫化钼的含量。

表1 电极参数及二硫化钼含量

A电极 B电极 C电极图2 三种电极的截面

2.2 涂层制备

在电火花沉积前要对基体表面进行处理,使用砂纸打磨基体表面,去除基体表面的氧化物,将基体放入无水乙醇中浸泡25min,去除表面加工残留的油污。将基体固定在导电板表面,并将电极安装在电火花沉积枪中,采用往复直线移动方式在基体材料表面制备自润滑涂层。沉积的工艺参数为脉冲电压50V,脉冲宽度30μs,放电频率100Hz,沉积时间5min,电极为顺时针旋转方向,旋转速度250r/min。

2.3 性能测试及组织观察

采用分辨率为0.001mm的平头测厚规测量沉积前后基体的厚度,采用TR200型粗糙度仪测量涂层和基体的表面粗糙度,每个工件均测量5次并取平均值,得到涂层厚度和表面粗糙度。采用扫描电子显微镜对自润滑涂层的表面形貌进行观察,用EDS能谱仪分析自润滑涂层的元素分布。

2.4 摩擦磨损试验

使用HSR-2M型高速往复摩擦磨损试验机对Cu-MoS2自润滑涂层进行摩擦磨损测试。摩擦副材料为高碳铬轴承钢(GCr15,硬度60HRC),形状为直径3mm的球体。摩擦磨损试验的参数为摩擦距离3mm,摩擦时间20min,往复摩擦频率300t/min。摩擦过程为滑动摩擦,机器带动摩擦副往复移动,基体和涂层固定不动。

使用称重法得到磨损量,通过实验数据计算出表面平均摩擦系数,同样重复5次求取平均值,并采用扫描电镜(SEM)观察磨损表面。

3 结果与分析

3.1 涂层的厚度和表面粗糙度

表2为电火花沉积实验前后的试件厚度测量结果,经计算,自润滑涂层的厚度为45.7μm。表3为基体和涂层的表面粗糙度,基体材料的表面粗糙度为0.0184μm,自润滑涂层表面粗糙度为1.19μm。

表2 自润滑涂层厚度 (mm)

表3 自润滑涂层表面粗糙度Ra (μm)

3.2 涂层的微观形貌及组织成分

图3为Ti(C,N)基金属陶瓷表面沉积制备的Cu-MoS2自润滑涂层表面微观形貌及其局部放大图,使用的是二硫化钼含量为25%的复合电极。从图3a可以看出,完整的涂层是由无数单个沉积点叠加而成,涂层表面宏观呈现出溅射状的橘皮形貌,为典型的电火花沉积特征。观察图3b和图3c可以发现,在该参数下制备的Cu-MoS2自润滑涂层质地较均匀,涂层较平整,但是仍存在少量微裂纹和气孔,这是由电火花沉积过程急冷急热的特性所致,电火花放电产生的瞬间高温使基体和电极快速融化,但熔滴在溅射到基体表面后快速冷却,热应力来不及释放导致出现裂纹,同时材料在冷却过程中会出现明显的体积收缩,熔滴内部的气体需要快速排出,则会在涂层表面留下较小气孔。

图3 Cu-MoS2自润滑涂层表面形貌图及EDS面扫描分析

图3d为自润滑涂层A区域的EDS能谱图及其元素含量。可以看出,除去电极中含有的Cu、Mo、S等元素之外,还有O、Ti、W三种元素成分,其中Ti和W是基体中含量最多的两种元素成分,因为在电火花沉积过程中,放电会导致基体融化的熔滴发生飞溅,一部分会附着在电极表面,另一部分留在自润滑涂层表面,同时熔融态的基体材料在与电极材料混合的过程中会发生渗透现象;氧元素的存在是因为电火花沉积实验在空气环境中进行,自润滑涂层中有材料发生氧化。

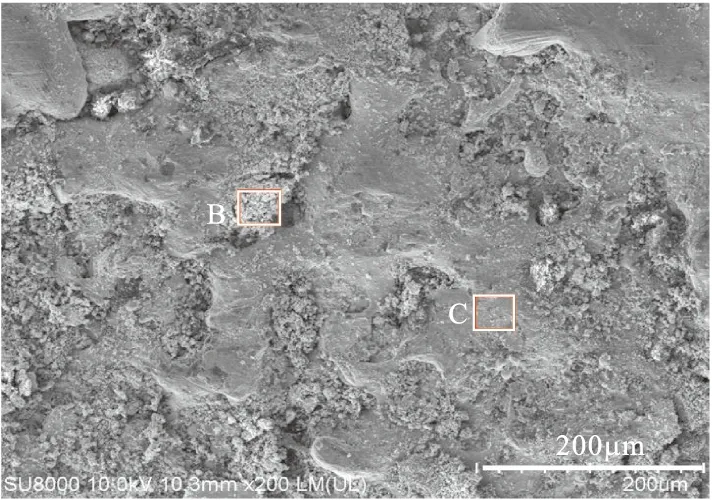

图4为二硫化钼含量为50%的涂层沉积层SEM图。可以看出,涂层表面有两种完全不同的形貌,分别对B、C两块区域进行EDS能谱分析,测量Mo、S、Cu和O元素的占比,如表4所示。B区域的主要元素为 Mo和S,可以确定为游离的MoS2粉末;C区域的主要元素为Cu,为正常沉积的自润滑涂层。出现这种现象是因为高体积比的Cu/MoS2导致电火花沉积过程中两者不均匀混合,使涂层表面的部分区域出现游离MoS2粉末。

表4 MoS2含量为50%的自润滑涂层表面元素含量 (wt.%)

图4 MoS2含量为50%的自润滑涂层表面形貌

3.3 自润滑涂层的摩擦学性能

图5为不同MoS2含量的涂层进行摩擦磨损试验时的摩擦学性能。可以看出,当涂层中MoS2含量分别为0%,25%,50%时,载荷为4N时涂层摩擦系数为0.615,0.442,0.396,磨损量为2.7mg,0.9mg,2.1mg;载荷为8N时,摩擦系数为0.574,0.259,0.246,磨损量为3.2mg,1.4mg,2.4mg。两种载荷下的摩擦系数和磨损量变化具有相同的规律:随着二硫化钼含量增加,涂层的摩擦系数降低,磨损量先减少后增加。这是因为MoS2含量增加时,涂层中的MoS2在摩擦过程中更容易通过滑移形成自润滑薄膜,提高了涂层的自润滑效果,降低了磨损量和摩擦系数;但是当MoS2含量过高时(见图4),涂层表面游离的MoS2粉末使涂层强度降低,涂层在摩擦磨损过程中易受到损坏和剥落,但是大量离散MoS2粉末的存在仍会使摩擦系数进一步降低。

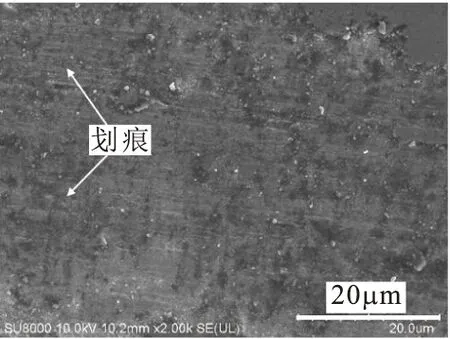

图6为不同二硫化钼含量涂层磨痕的SEM图。可以清晰地看出,二硫化钼含量为25%时,摩擦表面出现明显磨痕,当二硫化钼的含量增加到50%时,涂层表面出现严重磨损现象,部分涂层脱落。

(a)摩擦系数

(a)二硫化钼含量25%

4 结语

(1)使用电火花沉积技术在Ti(C,N)基金属陶瓷表面,以自制的Cu-MoS2电极沉积制备Cu-MoS2自润滑涂层。在该制备参数下,涂层厚度约为45.7μm,表面粗糙度约为1.19μm,涂层表面较为均匀、致密。

(2)涂层中MoS2含量增加时,摩擦系数持续减小,而磨损量呈先减小后增大的变化趋势。

(3)当涂层中的MoS2含量合适时,MoS2在摩擦过程中产生滑移而分散到整个涂层表面,起到减摩润滑的作用;MoS2含量过高时,涂层表面出现游离的MoS2粉末,涂层的强度与涂层和基体之间的结合力变差,在摩擦过程中涂层易发生脱落。