碳纤维增强树脂基复合材料钻削行为模拟研究

姜旭,鲍宇,刘可宁,张云鹤

1黑龙江工程学院工程训练中心;2东北林业大学机电工程学院

1 引言

随着航天航空和汽车等高精尖行业领域的科技进步,对材料的性能要求越来越高,传统材料很难满足高端产品需求,所以各行各业对新材料的需求激增。复合材料被认为是可能取得重大进展的新型材料,也是各大科研院所研究的热点之一。碳纤维增强型树脂复合材料(CFRP)通常是以热固性树脂为基体材料、碳纤维为增强体的复合材料。增强体碳纤维具有优异的力学性能,尤其对于结构型复合材料,碳纤维可承受更高的外部载荷,此外CFRP具有高韧性、耐热和质量轻等优点,在新型工业领域使用量持续增长。

CFRP在钻削加工过程中容易出现周边撕裂、分层、毛刺和抽丝等质量缺陷[1],由于碳纤维硬度高,会加剧刀具磨损,且加工性能差、效率低,属于难加工材料。Pereszlai C.等[2]对比分析了钻削倾斜角度对碳纤维和玻璃纤维增强基复合材料钻削过程中轴向力和加工后表面质量的影响。Koklu U.等[3]提出了在液氮中进行低温钻削的方法,该方法可降低刀具磨损量,改善板料表面粗糙现象,提高CFRP加工可行性。Merino Perez J.L.等[4]研究了材料性能和钻削速度对CFRP钻孔散热的影响。王金宇等[5]采用VUMAT子程序改进了Hashin本构模型,并分析了纤维方向、钻头形状、进给率和主轴转速对钻削质量和成形力的影响。王小鞑等[6]研究了工艺参数对深孔钻削不同区段表面质量的影响,并提出一种不同区段变工艺参数的大厚度碳纤维复合材料钻削工艺方法。张明辉等[7]研究了麻花钻半径和顶角对单向板钻孔分层损伤的影响,并通过超声C扫验证了模拟结果的准确性。

CFRP钻削工艺和性能缺陷是国内外学者研究的热点问题,目前针对钻削工艺的模拟研究多以金属材料为主,CFRP材料相对较少。本文基于ABAQUS软件建立CFRP板料钻削有限元模型,研究钻削工艺参数(主轴转速、轴向进给速率和钻头直径)对轴向力和扭矩的影响,通过模拟结果找出相关规律,对CFRP板料钻削加工具有借鉴意义。

2 建立CFRP板料钻削有限元模型

2.1 边界条件及网格划分

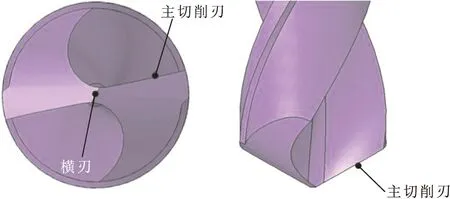

采用麻花钻钻削CFRP板料,通过UG软件建立刀具模型,钻头直径为4~7mm,麻花钻钻头示意图如图1所示。采用前处理软件ANSA对麻花钻三维模型进行四面体网格划分,其中接触区域网格尺寸为0.3mm,非接触区域网格尺寸为1mm,单元类型为C3D4,单元数为13096,将生成的网格文件导入ABAQUS软件并转化成刚体。

图1 麻花钻钻头

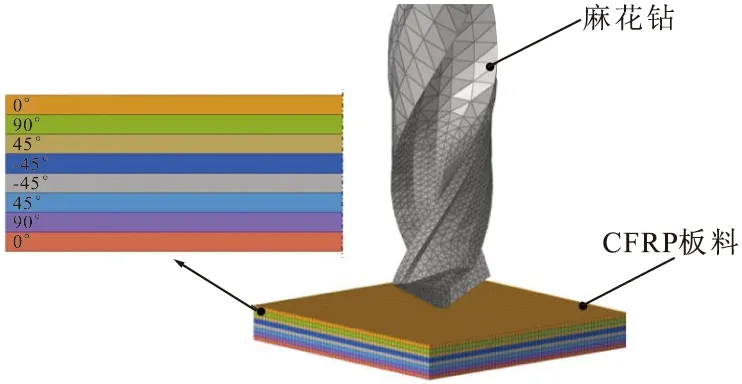

CFRP板料为12mm×12mm正方形薄板,采用扫掠技术划分有限元网格,网格尺寸为0.2mm,单元数为28800,纤维取向设置为八层对称结构,分别为0°/90°/45°/-45°/-45°/45°/90°/0°,每层纤维厚度为0.2mm,单元类型为连续壳单元SC8R,纤维粘接层采用Cohesive内聚力单元进行模拟,单元厚度设置为0,麻花钻与板料成90°垂直装配,钻头与薄板中心点距离为0.1mm,CFRP板料钻削有限元模型如图2所示。

图2 CFRP板料钻削有限元模型

板料钻削过程基于ABAQUS软件显示动力学进行分析,约束CFRP板料四周节点1~6的自由度,麻花钻钻头和板料的接触区域定义为面面接触,将载荷施加在刚体麻花钻末端节点上,并沿Z向施加主轴加速度,绕Z轴施加主轴转速。

2.2 材料本构模型

Hashin失效准则用于判断并计算复合材料失效行为,是工程中使用较为广泛的准则之一。由于复合材料加工试验结果具有较大分散性,采用Hashin失效准则,该准则可区分的失效模式包括:纤维拉伸模式、纤维压缩模式、基体拉伸模式和基体压缩模式等。二维Hashin失效准则如式(1)~式(4)所示[8-10]。

纤维拉伸模式为

(1)

纤维压缩模式

(2)

基体拉伸模式为

(3)

基体压缩模式为

(4)

式中,σ11,σ22,σ12分别为纵向、横向、剪切方向上应力分量;XT为轴向拉伸强度;α为剪切应力对纤维起始损伤贡献系数;XC为轴向压缩强度;YT为横向拉伸强度;YC为横向压缩强度;S12为面内剪切强度;S23为横向剪切强度。

材料参数设置采用ABAQUS软件的二维Lamina单层板材料模型,该模型为正交弹性平面应力模型,所需材料参数如表1所示,材料损伤参数如表2所示,其中,E1,E2为X,Y方向弹性模量,Nu12为泊松比,G12,G13,G23为XOY,XOZ,YOZ平面剪切模量。

表1 复合材料材料参数

表2 材料损伤参数

3 模拟结果与分析

3.1 不同钻削阶段结果分析

钻削纤维增强基体复合材料时会发生塑性变形、剪切断裂和弯曲断裂,本文研究钻削过程中最大Mises应力、轴向力和扭矩变化情况。碳纤维增强体相较于芳纶纤维和玻璃纤维增强体有更小的破坏应变,且更易被压断和折断[11]。选择主轴转速为1500r/min,轴向进给速率为2mm/s,摩擦系数为0.2,观察CFRP板料钻削过程。图3为钻削过程的Mises应力云图,图4为最大Mises应力变化曲线。可以看出,Mises应力随着钻头下降逐渐向四周扩展,材料性能退化采用Camanho参数退化模型,在钻削过程中,某些单元刚度逐步退化,导致单元失效并被自动删除[12]。当钻头横刃开始钻入板料时,最大Mises应力逐渐增大;随着麻花钻继续钻进,最大Mises应力在某一区间波动;当钻头即将突破最后一层纤维层时,最大Mises应力达到峰值(1331.68MPa);麻花钻继续钻进,最大Mises应力逐渐降低并趋于稳定值,维持在1000MPa左右。

图3 钻削过程Mises应力云图

图4 最大Mises应力变化曲线

由于钻削加工过程中钻削工具的主切削刃和副切削刃对称,径向力对钻削加工影响较小可忽略不计,轴向力对钻削力的影响最大,同时轴向力对CFRP板料钻削表面质量也影响很大。轴向力低于极限值,一般不会发生分层损伤等问题,轴向力超过极限值时,切削横刃接触到复合板料底部,会对碳纤维造成撕扯,影响孔洞表面质量和精度[13],因此要合理控制钻削力。

图5为CFRP板料钻削轴向力曲线,结合图5和图3可知,当麻花钻钻头开始接触板料中心并刺入时,轴向力以线性增加,随着麻花钻的钻进,轴向力产生较大波动,这种波动主要由碳纤维与增强体的不同性质所致;当钻头横刃钻削至第四层(纤维方向为-45°的板料对称中心区域)时,轴向力达到峰值;当麻花钻继续钻进,轴向力持续波动并继续降低;当钻头横刃刺透最后一层纤维层后,轴向力在0N附近波动并逐渐稳定。

图5 CFRP板料钻削轴向力曲线

进给速率、钻头直径和板料材质等都会对扭矩大小产生影响,扭矩是钻头每个切削刃扭矩总和[14]。图6为CFRP板料钻削过程扭矩曲线。分析可知,当钻头开始钻入板料时,扭矩以波动形式缓慢增加,麻花钻横刃完全刺入至第五层纤维后,扭矩快速增加,达到第一个较大值;麻花钻继续钻进,扭矩持续波动变化,当麻花钻钻头的主切削刃完全插入板料,扭矩达到最大值(0.18N·m);随着麻花钻继续钻进,扭矩也以波动的形式逐渐降低,当主切削刃完全穿透最后一层纤维后,扭矩在0N·m附近波动并趋于稳定。

图6 CFRP板料钻削扭矩曲线

3.2 主轴转速对CFRP板料钻削影响

选择主轴转速为1500r/min,2000r/min,2500r/min,3000r/min,轴向进给速率为2mm/s,钻头直径为5mm,其他工艺参数保持不变,对CFRP板料进行钻削分析,获得四组轴向力曲线和扭矩曲线峰值(见图7)。

图7 主轴转速对钻削力及扭矩影响

观察轴向力和扭矩变化趋势可知,随着主轴转速增加,轴向力呈减小趋势,扭矩也呈减小趋势。对轴向力的影响主要由于提高主轴转速会增加模拟过程中的材料去除率,导致轴向力降低[15]。实际加工过程中,主轴转速不宜过高,过高会降低钻削加工时工具的使用寿命。

3.3 轴向进给速率对CFRP板料钻削影响

选择轴向进给速率为2mm/s,4mm/s,6mm/s,8mm/s,主轴转速为1500r/min,钻头直径为5mm,其他参数保持不变,对CFRP板料进行钻削分析,获得进给速率对轴向力和扭矩峰值的影响曲线(见图8)。随着轴向进给速率增加,轴向力和扭矩呈增大趋势;同时,增大轴向进给速率也会提升计算速度,实际加工过程中加工效率得到提高,但是过高的加工速率会降低钻孔加工的表面质量。

图8 进给速率对钻削力及扭矩影响

3.4 钻头直径对CFRP板料钻削影响

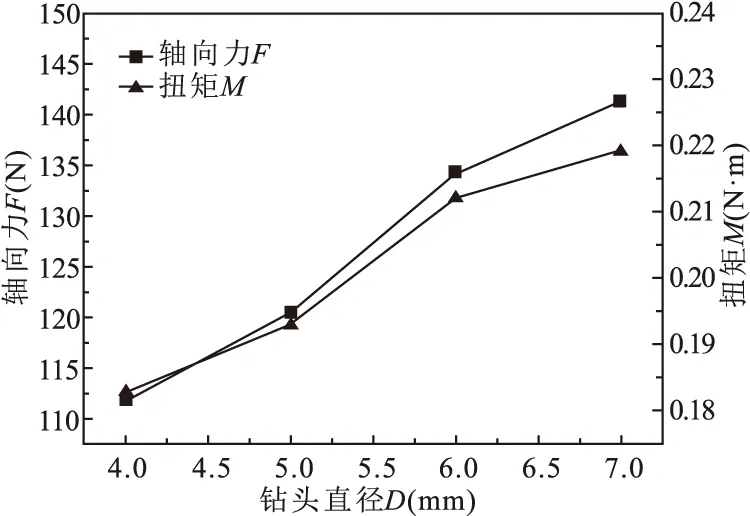

通过UG软件绘制四组不同规格的麻花钻,钻头直径分别为4mm,5mm,6mm,7mm,主轴转速为1500r/min,轴向进给速率为2mm/s,其他参数保持不变,获得钻头直径对轴向力和扭矩峰值影响曲线(见图9)。可知,轴向力和扭矩随着钻头直径增大呈增大趋势,这是由于钻头直径增加会增大CFRP钻削过程中材料切削面积,增加克服材料阻力所做功,从而影响轴向力和扭矩大小[16,17]。

图9 钻头直径对钻削力及扭矩影响

4 结语

通过有限元技术模拟CFRP板料钻削过程,研究了主轴转速、轴向进给速率和钻头直径对钻削轴向力和扭矩的影响,得到以下结论。

(1)钻削过程中钻头突破最后一层纤维时Mises应力会达到峰值。当钻头横刃开始钻削第四层纤维层,即板料对称中心区域,扭矩达到最大值(0.18N·m),钻头主切削刃完全插入板料,扭矩值居于稳定。

(2)CFRP板料钻削过程中,轴向力和扭矩随着主轴转速增大呈减小趋势,随着轴向进给速率增加而增大,随钻头直径增大呈增大趋势。