特殊润湿材料耦合离心处理含油乳化水的研究

吴 云,龚海峰

(重庆工商大学废油资源化技术与装备工程研究中心,重庆 400067)

长期以来,含油乳化废水的净化一直是油水分离和水体油污染治理领域面临的难题之一。对于含油乳化废水,其主要处理难点在于高效破乳,以往采用的破乳净化技术如化学法、离心法、生物法、超声法、膜破乳法、电破乳法等在应用过程中均不同程度地存在二次污染大、净化效率低、处理成本高等问题〔1−3〕,寻找一种高效、低污染、低成本的含油乳化废水处理技术是十分必要的。随着特殊润湿性材料的出现,其对油水混合物的高效分离开始受到广泛关注。早在1936年,R. N. WENZEL等〔4−5〕就从界面润湿理论上指出,粗糙度增加能够放大表面润湿性,即粗糙度增加能使亲液表面更亲液,使疏液表面更疏液,而疏水/亲油表面的获得则主要通过降低材料表面的表面能,这通常可以采用化学改性方法在材料表面引入非极性或弱极性基团来做到〔5−9〕,近年来各国研究者对特殊润湿材料的制备和性能调控进行了大量的研究,获得了较为丰富的研究成果〔10−15〕。然而,该类材料用于处理水包油(O/W)型乳化废水仍然存在很大困难,甚至无法实现油水的有效分离和净化,这大大限制了其在含油乳化废水处理领域的应用〔16−21〕。

鉴于此,笔者课题组创新性地构建了一种由超亲水/超亲油不锈钢筛网膜、超疏水/超亲油海绵等特殊润湿性材料与离心力场相耦合的分离净化装置,从原理上突破了分散相油滴在疏水/亲油表面接触效率低的问题。经实验验证,利用该装置能够快速分离净化经表面活性剂稳定的O/W型乳浊液,具有分离效率高、适应性强、分离成本低及易于制造等优点,在含油污水处理和O/W型乳浊液分离等领域展现出良好的应用前景。此外,鉴于处理条件及设计参数对装置的处理效果会产生直接影响,课题组对上述问题也进行了探讨,可为将来的实际应用提供一定的数据参考。

1 实验部分

1.1 仪器与原料

实验仪器:JSM−6360LV型扫描电镜,日本电子公司;IX71型显微镜,日本奥林巴斯;DSA100型克氏液滴分析仪,上海瑞轩电子科技有限公司;EI−900型红外测油仪,天津众科创谱科技有限公司;KS−500型超声波乳化仪(功率400 W),上海冠森生物科技公司;MS−B710型实验室均质乳化机,上海沐轩实业有限公司。

实验原料:十八烷基三氯硅烷(化学纯)、盐酸(分析纯)、氯化铜(分析纯)、乙醇(分析纯)、硬脂酸(化学纯)和煤油,均购自天津化学试剂有限公司;不锈钢(201型)丝网(孔径0.10 mm),三聚氰胺海绵,AB胶(3M公司)等通过网络采购获得;去离子水通过实验室制水机制取;含油乳化水样品取自重庆市5个不同的工业企业。

1.2 特殊润湿性筛网膜及海绵的制备

将不锈钢丝网用洗涤剂和去离子水清洁,晾干,并浸渍于CuCl2(1 mol/L)和HCl(1 mol/L)组成的水溶液中5 s,而后将处理过的丝网用去离子水清洗,干燥后得到具有超亲水/超亲油特性的筛网膜;将三聚氰胺海绵浸渍于十八烷基三氯硅烷的甲苯溶液中进行表面处理,可得到与水的接触角为151°,与油的接触角小于2°的超疏水/超亲油特性的三聚氰胺海绵。

1.3 O/W型乳浊液的制备及含油量检测

将吐温80、去离子水和煤油按体积比1∶89∶10混合,并用均质乳化机剧烈搅拌(10 000 r/min),将搅拌后的混合物用超声波乳化仪进行处理,直至得到吐温80稳定的水包煤油乳浊液(下文统称配制O/W型乳浊液)。采用红外测油仪检测水相分离液中的油含量。

1.4 分离净化装置的结构

将超亲水/超亲油筛网膜通过AB胶黏结于超疏水/超亲油海绵的内外侧,组合成由特殊润湿材料组成的破乳分离构件,安装于靠近圆筒分离装置中心的位置,旋转桨叶位于圆筒分离装置的中心,以电机驱动保证桨叶带动流体均匀旋转,产生离心力场,分离净化后的水从出水口排出,油从出油口排出。破乳分离装置的结构见图1。

图1 特殊润湿性材料耦合离心场破乳分离装置Fig. 1 Diagram of separation device that coupled centrifugal field with special wetting materials

1.5 装置的分离净化原理

由于O/W型乳浊液的分散相油滴比水轻,因此在离心力场的作用下,会更多地分布于靠近中心的位置,而水则更多地分布于远离中心的位置,当分布于靠近中心位置的分散相油滴接触到超亲水/超亲油筛网膜时,油滴会在筛网膜表面迅速浸润和铺展,导致其失稳破裂,同时通过筛网膜,并继续与超疏水/超亲油海绵接触,由于海绵具有超亲油润湿特性,因此油会在海绵表面发生浸润和吸附,而少量位于中心位置的水则会被阻挡,无法被海绵吸附,并被旋流带走。当O/W型乳浊液在装置中分离净化一段时间后,分散相油滴逐渐被超亲油海绵吸附清除,含油乳化废水变得澄清透明,得以净化。

2 结果与讨论

2.1 特殊润湿性材料的表面特征

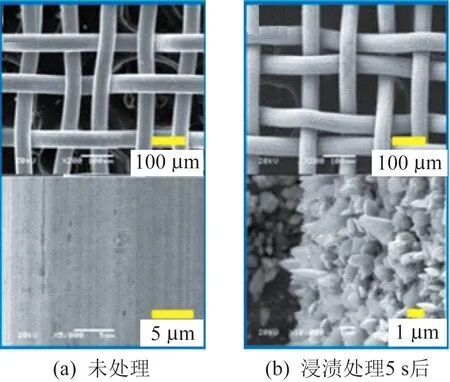

经CuCl2(1 mol/L)和HCl(1 mol/L)混合溶液浸渍处理前后的不锈钢丝网样品的扫描电镜照片见图2。

图2 制备得到的筛网膜表面特征Fig. 2 Surface morphology and wettability of stainless steel meshes before and after processing in solution

由图2可知,未处理的不锈钢丝网表面非常光滑,经过在CuCl2−HCl混合溶液中浸渍处理5 s后,不锈钢丝表面产生了数微米的尖头和板状凸起,形成的粗糙表面以及金属本身具有的高表面能,为超亲水/超亲油润湿特性的产生提供了条件。本实验分别考察了水和煤油(5 µL液滴)在经CuCl2−HCl混合溶液浸渍处理后的不锈钢筛网表面的接触角。结果表明,两者在筛网表面的接触角都小于2°,说明制备得到的筛网膜具有超亲水/超亲油特性。

三聚氰胺海绵经硅烷化处理后产生的表面特征见图3。

由图3可知,三聚氰胺海绵表面的氨基与十八烷基三氯硅烷通过氢键相连后,其表面能大幅降低,水滴在海绵表面呈现不浸润状态,其接触角大于151°,而煤油在其表面的接触角小于2°,说明制备得到的硅烷化三聚氰胺海绵具有超疏水/超亲油特性。

图3 制备得到的硅烷化三聚氰胺海绵表面特征Fig. 3 Surface characteristics of the silanization of a melamine sponge(SMS)

2.2 耦合装置对不同来源含油乳化水的分离净化效果

本研究所用的不同来源的含油乳化水取自重庆市5家工业企业产生的乳化废水,其水质见表1。

表1 不同来源含油乳化水水质Table 1 Water quality of oily swages from different sources

在温度为25~30 ℃,离心转速为1 800 r/min,连续处理时间为8 min的条件下经耦合装置处理后,1~6号含油乳化水的油去除率分别为99.8%、99.5%、99.3%、99.6%、99.2%、99.5%。经处理后,油的去除率均可达到99%以上。

含油乳化水经装置处理前后的外观和显微对比照片见图4。

由图4可知,处理前含油乳化水外观为乳白色混合液体,处理后为澄清透明液体,处理前的显微照片中有很多µm级的乳化油滴,处理后的显微照片中几乎观察不到乳化油滴,说明乳化油滴已基本被分离清除。

图4 含油乳化水处理前后外观及显微观察照片Fig. 4 Photos of appearance and microscope before and after treatment

采用低速离心破乳装置〔22〕做对比实验,在工作转速为2 000~2 500 r/min的条件下,经离心分离后的水相分离液再经粗粒活性炭过滤。考察本实验装置和传统离心破乳装置处理O/W型乳化液的效果,结果表明,本实验装置外观清澈透明,平均油去除率为99.4%;传统离心破乳装置外观半透明,平均油去除率为75.6%,实验装置的处理效果明显好于传统离心破乳装置的处理效果。

2.3 处理条件和设计参数对耦合装置分离净化效果的影响

2.3.1 温度对耦合装置分离净化效果的影响

控制离心转速为1 800 r/min,特殊润湿材料轴心距为30 cm,处理时间为8 min时,以实验配制的O/W型乳浊液为处理对象,考察不同温度对耦合装置分离效果的影响,结果见图5。

图5 温度对耦合装置分离效果的影响Fig. 5 Influence of temperature on separation effect

由图5可知,随着温度的上升,分离效果呈区间变化特征。其中,在15~30 ℃的常温区,分离净化效果最好且基本稳定,温度高于35 ℃之后,分离净化效果逐渐下降,并在65 ℃后逐渐趋于稳定。这说明,较低的温度对乳浊液的破乳分离有利。这是由于温度升高会导致油水界面张力降低,油、水和乳化剂的互溶性增强,促使它们相互渗透和均匀分布,致使乳浊液稳定性增强〔21〕,不利于乳浊液的破乳分离;但另一方面,温度持续升高也会使分散相油滴的热运动增强,油滴间的碰撞几率增加,聚结速度加快,因此当温度升高至65 ℃以上时,破乳分离效果的下降趋势开始放缓,并逐渐稳定。

2.3.2 离心转速对耦合装置分离净化效果的影响

控制温度为25~30 ℃,特殊润湿材料轴心距为30 cm,处理时间为8 min时,考察不同离心转速对装置分离净化效果的影响,结果见图6。

图6 离心转速对耦合装置分离效果的影响Fig. 6 Influence of centrifugation speed on separation effect

由图6可知,离心转速对分离净化效果的影响明显,随着离心转速的增加,分离净化效果呈先上升后迅速下降的趋势。这是因为,由于密度大的物料富集于装置的筒壁附近,密度小的物料则更多地富集于装置的中心附近,对于O/W型乳浊液而言,其分散相为油,连续相为水,油的密度小于水的密度,因此分散相油滴将更多地富集于装置的中心附近,水则更多地集中在装置的筒壁附近。若任取装置内液体的一个单元体,设其质量为dm,回转半径为r,距离装置筒底的高度为l,离心旋转角速度为ω,则此单元体所受的离心力Fc和重力Fg分别为:

两个力的合力方向应垂直于该点自由液面的切线,故有:

对上式积分得:

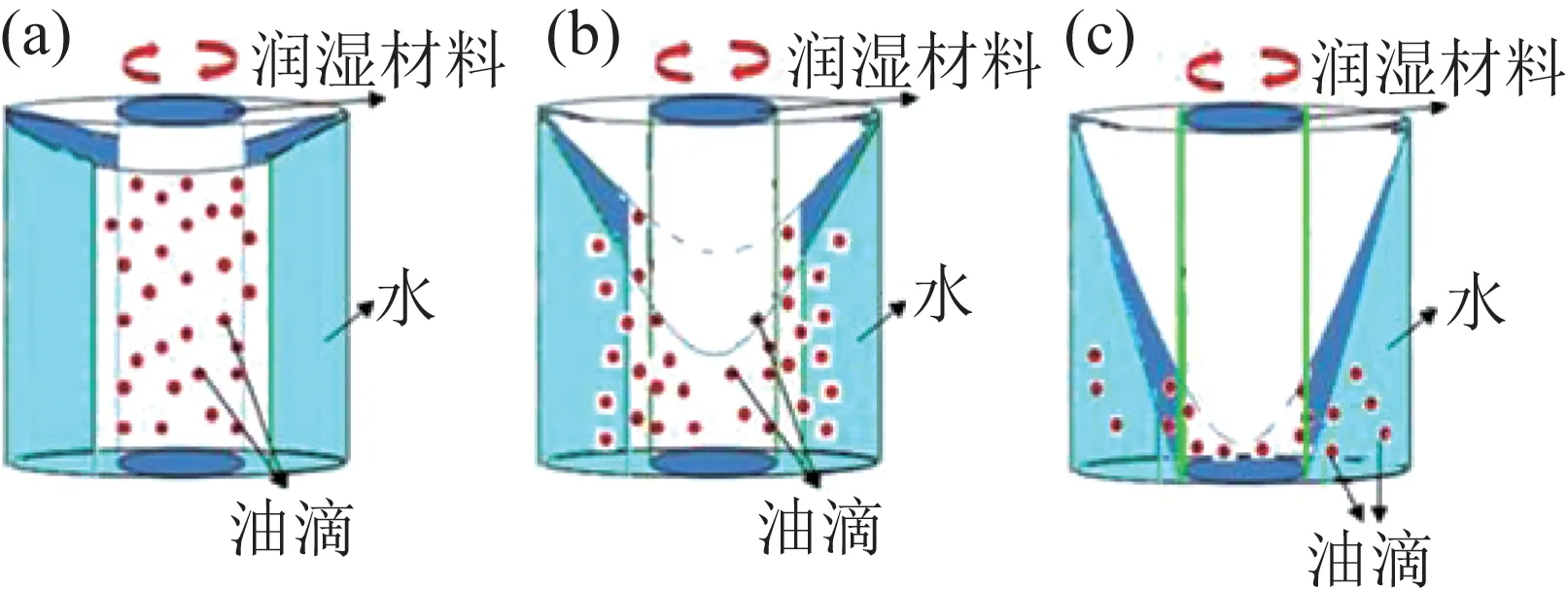

因此,通过式(4)可知,在离心力场作用下,装置内的液面形态为一个旋转抛物面,且随着转速的增大,抛物面逐渐下凹,不同离心转速下的乳浊液在分离装置中的液面形态见图7〔离心角速度图7(a)<图7(b)<图7(c)〕。

图7 不同转速下乳浊液在分离装置中的旋转形态Fig. 7 Rotation form of emulsion in different centrifugation speed

由图7可知,当离心转速较小时〔图7(a)〕,其液面凹陷不深,处于装置中心的特殊润湿材料露出液面的部分少,且此时分散相油滴所受离心力较小,主要集中分布于靠近装置中心的位置,与特殊润湿材料的接触更多,有利于分散相油滴的浸润和破乳;当离心转速逐渐增大时〔图7(b)〕,其液面凹陷加深,特殊润湿材料露出液面的部分增多,同时分散相油滴所受离心力增大,开始远离装置中心的位置,与特殊润湿材料表面的接触减少,破乳分离效果开始下降;当离心转速继续增大时〔图7(c)〕,特殊润湿材料露出液面更多,分散相油滴所受离心力更大,距离装置中心位置更远,与特殊润湿材料表面接触更少,此时破乳分离效果变得更差,几乎不能实现破乳分离。这可以解释图6中,当离心转速超过1 800 r/min后,分离效果开始迅速下降的原因。需要指出的是,当离心转速太低时,分离效果也较差,这是因为此时水和油滴所受离心力的差异较小,两者的混合程度较高,对破乳分离过程不利。因此,在本实验中,当离心转速为1 800 r/min时,分离效果最佳。

2.3.3 轴心距对耦合装置分离净化效果的影响

控制温度为25~30 ℃,离心转速为1 800 r/min,处理时间为8 min时,考察特殊润湿材料在装置中的轴心距对耦合装置分离效果的影响,结果见图8。

图8 轴心距对耦合装置分离效果的影响Fig. 8 Influence of axis distance on separation effect

由图8可知,随着轴心距的增大,分离净化效果呈先上升后下降的趋势。根据离心分离原理,在离心转速一定的情况下,大部分油滴聚集在装置中的位置与中心轴的距离基本不变。因此,当特殊润湿材料的轴心距小于油滴富集区与装置中心的距离时,油滴与材料的接触较少,分离效果差;当材料轴心距与油滴富集区所处位置接近时,两者接触多,分离效果最佳;当材料轴心距太大,材料又与油滴富集区远离,两者接触减少,分离效果变差。因此,分析结果说明,在离心转速一定的情况下,存在最佳轴心距,在本实验中,材料轴心距为30 cm时,分离效果最佳。

2.3.4 处理时间对耦合装置分离效果的影响

控制温度为25~30 ℃,离心转速为1 800 r/min,特殊润湿材料轴心距为30 cm时,考察处理时间对耦合装置分离效果的影响,结果见图9。

图9 处理时间对耦合装置分离效果的影响Fig. 9 Influence of treatment time on separation effect

由图9可知,随着处理时间的增加,分离净化效果呈先上升后稳定的趋势。处理时间越长,破乳分离得越充分,分离净化效果自然越好。但是,处理时间过长将会增加处理成本,造成不必要的浪费,因此在本实验中,最佳处理时间为8 min。

3 结论

(1)本实验制备得到的特殊润湿性材料,其表面特征满足超亲水/超亲油和超疏水/超亲油的要求,能够作为耦合分离装置的核心分离部件。

(2)经耦合分离装置处理后,不同来源含油乳化水的分离净化效果良好,其水相分离液纯度均在99%以上。

(3)对处理条件和设计参数的考察实验结果表明,在15~30 ℃的常温区,处理效果最好且稳定,说明较低的温度对分离净化有利;离心转速对处理效果影响明显,当离心转速为1 800 r/min时,处理效果最好;随着材料轴心距的增加,处理效果呈先上升后下降的趋势,当材料轴心距为30 cm时,处理效果最好;随着处理时间的增加,处理效果呈先上升后稳定的趋势。

(4)影响因素分析结果表明,温度升高将使油、水和乳化剂间的互溶性增强,促进它们的相互渗透和均匀分布,导致体系稳定性增强,不利于破乳分离;离心转速增大将导致旋转液面的凹陷加深,油滴富集位置与中心轴的距离增大,油滴与分离材料的接触减少,对破乳分离不利;特殊润湿材料设置位置应与油滴富集区位置相一致,此时油滴与分离材料的接触最多,分离效果最佳;处理时间越长,破乳分离的效果越充分,但处理时间过长将会增加处理成本。