基于CarSim的FSAE赛车传动系统主减速比选择策略

曹嘉荣,李博强,权双璐,胡改玲,张海霞

(西安交通大学 机械工程学院,陕西 西安 710049)

大学生方程式汽车大赛(Formula Society of Automotive Engineers, FSAE)是一项由高等院校汽车工程或汽车相关专业在校学生组队参加的汽车设计与制造比赛。各参赛车队按照赛事规则和赛车制造标准,在一年的时间内自行设计和制造出一辆在加速、制动、操控性等方面具有优异表现的小型单人座休闲赛车,使之能成功完成全部或部分赛事环节的比赛[1]。

车辆传动系统是指汽车发动机与驱动轮之间的动力传递装备,负责协调车辆各种行驶状况下所必需的牵引力、车速,使车辆具有良好的动力性和燃油经济性,同时保证发动机动力传递根据需要平稳地结合或迅速断开。传动系统是车辆动力的“主动脉”,直接关系到车辆的行驶能力与驾乘感受。

FSAE对赛车稳定性及动力性能提出了较高的要求,对车辆传动系统设计提出了考验,如性能测试要求在只进行一次车手更换的前提下,车辆应稳定高速地连续行驶21 km;在直道弯道交替的情况下,保证车辆驾驶性稳定且尽可能快速完成比赛。

如何充分利用发动机动力,合理利用变速箱不同挡位,协调车辆加速高速性能,提高动态赛车辆动力性是赛车传动设计的主要目标。主减速器作为协调发动机与驱动轮的中间传动环节,起着至关重要的作用。好的主减速比设计能够使车辆高效适配不同路面情况,减小油耗,减少车手换挡频率,始终保证车辆处于最佳行驶状态,缩短比赛完成时间,提高车队成绩。

本文以西安交通大学毅行方程式车队2019赛季实验数据为基础,结合本车队2019、2020赛季参赛经验总结出一种车辆传动系统主减速比选择策略:基于传统汽车动力学理论判断传动系统主减速比选择范围,配合CarSim进行动力学模型仿真,对主减速比进行精确选择与优化,以期获得较高的动态测试分数。

1 传动系统主减速比选择策略简述

主减速器是末端协调补偿车辆动力性的机构,直接关系车辆最高速度与加速时间,直接关系车辆动态赛时长,是赛车传动系统设计过程中最为重要的环节。

传统主减速比选择方法为从最高车速与后备能源等指标出发,分析车辆最小传动比范围;从最大爬坡度、附着率等指标出发,选择最大传动比范围。主减速比选择区间跨度大,精确选择过程依赖工程师经验、实车测试数据等。

针对FSAE赛车小排量、大马力需求的特点,结合传统主减速比选择方法,基于CarSim仿真,提出了一种面向 FSAE竞赛的赛车主减速比选择策略,如图1所示,具体方案为(1)根据传统车辆动力学理论分析,从车辆功率平衡图与车辆一挡路面附着情况出发,寻找车辆主减速比选择最小范围,即最小主减速比。从二挡路面附着情况出发,同时兼顾机械结构限制,寻找车辆主减速比选择最大范围。(2)利用CarSim动态赛仿真数据,建立以分数权值为核心的主减速比精确评估体系,在最大主减速比与最小主减速比形成的闭区间内寻找最优主减速比,作为赛用主减速比。(3)进行实车测试,反馈策略。

图1 主减速比选择策略

2 传统车辆动力性分析

2.1 最小主减速比选择

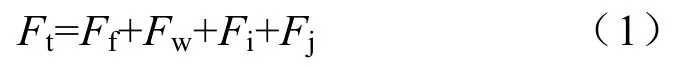

传统汽车动力性计算的主要依据是汽车的驱动力和行驶阻力之间的平衡关系,汽车驱动力-行驶阻力平衡方程式[2]为

式中,Ft为驱动力;Ff为滚动阻力;Fw为空气阻力;Fi为坡度阻力;Fj为加速阻力。表 1为式中整车基本参数。

表1 整车基本参数

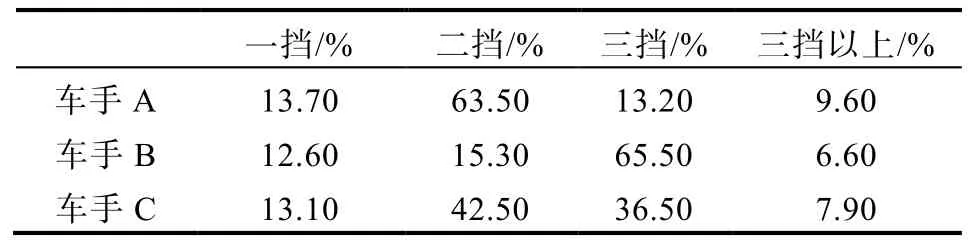

根据汽车驱动力平衡方程建立车辆驱动力行驶阻力功率平衡图(如图2所示),在主减速比为3.091(34/11)时,车辆驱动力功率曲线与行驶阻力功率曲线相交于驱动力最大功率点,为分析主减速比影响规律,以此为中心向两端依次取2.545(28/11)、2.818(31/11)、3.091(34/11)、3.364(37/11)、3.636(40/11)五个主减速比分析车辆最高挡状态下的功率曲线。

图2 不同主减速比下功率速度曲线

从图 2中看出,主减速比对车辆最高速度影响较小,对后备功率影响较大。车辆最高速度基本处于140 km/h,后备功率随主减速比变化规律呈四次型变化,趋势复杂。

FSAE动态赛直线加速环节考验车辆极致加速性能,各车队车手通常利用一挡弹射起步以提高直线加速测试成绩,能否充分发挥车辆加速性与路面附着情况直接相关,引入一挡行驶路面附着情况作为最小主减速比选择的新指标[3]。

根据地面附着力Fφ在硬路面上与驱动轮法向反作用力Fz成正比,忽略旋转质量惯性阻力力偶距与滚动阻力力偶矩,作用在车辆驱动轮路面附着力为[2]

式中,φ为附着系数,由轮胎和路面所决定;G为车辆重力;a为车辆质心到后轴的距离;L为车辆轴距;Clx为实验确定的后空气升力系数;A为迎风面积,即车辆行驶方向的投影面积;u为车辆速度;hg为车辆质心高度;du/dt为车辆加速度。

2019赛季西安交通大学车队使用 Hoosier 18.0x6-10 R25B热熔胎,垂直载荷 907 N,胎压82.7 kPa条件下,峰值附着系数达到2.49[4]。为评估一般性行驶过程,取赛车良好沥青路面附着系数为1.5。

根据后轮驱动的路面附着力方程建立路面附着力-车辆驱动力曲线(如图3所示),当主减速比为2.727(30/11)时,一挡运行条件下,车辆驱动力均小于路面附着力,车辆发动机转速区间完全利用,继续下调主减速比,路面附着力结余;主减速比增加,车辆加速性能随之提升。因此确定最小主减速比为2.727。

图3 主减速比2.727下加速挡位路面附着情况图

2.2 最大主减速比选择

传统方式确定最大传动比,要考虑三个方面的因素,即(1)最大爬坡度;(2)驱动轮的附着率及汽车最低稳定速度;(3)传动系统机械结构安全性。考虑到 FSAE动态赛赛道无过大坡度,且汽车最低稳定速度主要依赖于实车测试,因此,本文仅针对驱动轮的附着率即车辆路面附着情况和机械结构安全性两个方面进行分析。

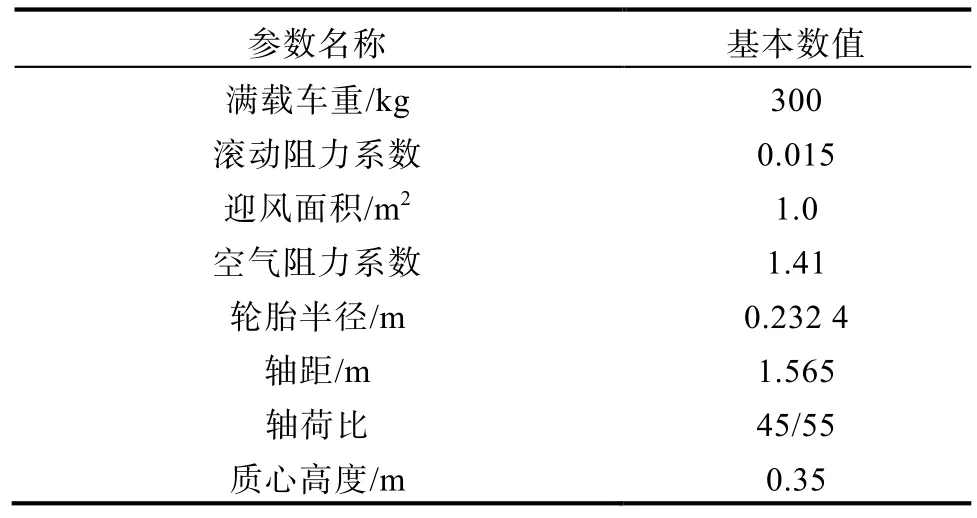

根据 FSAE车手动态驾驶习惯调研统计,如表 2所示,大多车手使用车辆前三挡作为常用挡位完成比赛,其中 40%的车手习惯使用二挡作为常用挡,完成车辆加速,高速行驶状态,40%的车手习惯二三挡配合,其余车手视比赛情况不定切换前三挡,考虑赛道多弯的特点,为保证车辆在二挡加速过程中仍能保持较好的加速状态,为此以车辆二挡行驶状态下的路面附着情况作为评价指标完成最大主减速比的选择。

表2 不同类型车手挡位使用情况占比

根据路面附着力-车辆驱动力曲线,当主减速比大于2.727(30/11)时,一挡行驶过程,部分转速区间路面附着力不足。为妥善利用发动机动力,同时结合驾驶员升挡调整的需求,考虑二挡车辆驱动力完全利用为补充加速极限情况,计算车辆最大主减速比。当主减速比为3.727(41/11)时(如图4所示),二挡车辆驱动力全转速区间小于路面附着力;主减速比上调,部分转速区间车辆驱动力大于路面附着力,出现驱动轮打滑现象,车辆动力性受限,故确定主减速比3.727(41/11)为最大主减速比。

图4 主减速比为3.727下加速度挡位路面附着情况

此外,针对机械系统安全性,结合 FSAE赛车传动系统多采用链传动结构情况,主减速比过大会造成小链轮包角过小,影响机械结构稳定性。

根据机械设计手册小链轮包角验算公式,取2019赛季链传动中心距作为估算数据,对最大主减速比小链轮包角验算,公式为[5]

式中,z2为大链轮齿数40;z1为小链轮齿数11;p为滚子连节距15.875 mm;a为实际中心距175 mm,代入[5],得

主减速比变小,大链轮齿数变少,在实际中心距基本不变的情况下,小链轮包角增大,二挡动力性改善,综上确定主减速比为3.727(40/11)为最大主减速比。

3 分数权值的精确评估策略

3.1 主减速比精确评估策略简介

为进一步探究主减速比精确选择,本文提出一种针对 FSAE的补充主减速比精确选择策略,即(1)基于CarSim,以2019赛季赛车数据搭建测试赛车模型;以襄阳梦想赛车场赛道部署,构建动态赛模拟赛道。(2)模拟动态赛车辆行驶过程,收集测试完成时间,结合实测动态赛时间,验证修改模型。(3)仿真不同主减速比下动态赛完成时间,作为原始指标。构建隶属函数归一化原始指标,经以动态赛分数为权重的加权处理后,作为精确主减速比选择的评判标准,即车辆整体性能指标,评价最高者即最优主减速比。

3.2 CarSim汽车动力学仿真

3.2.1 车辆系统建模

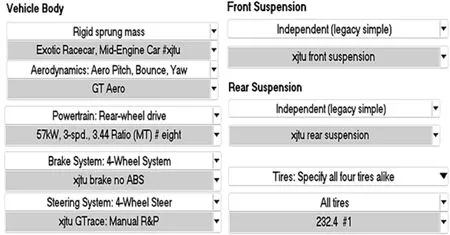

基于CarSim车辆动力学仿真软件,建立车辆动力学模型。CarSim车辆参数配置包括车体、动力系统(含传动系统)、制动系统、转向系统、前悬、后悬、前轮、后轮八个系统[6](如图5所示)。依据2019赛季车辆数据进行模型搭建。

图5 车辆系统模型

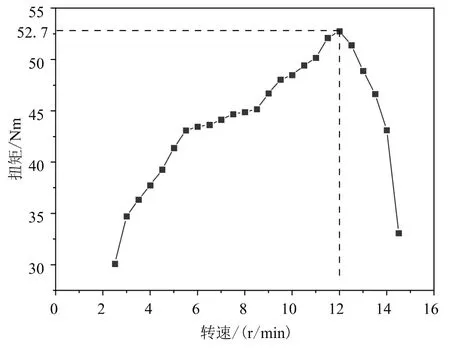

车辆动力系统由车辆发动机、离合器、传动轴、主减速器等附属部件组成[7]。2019赛季毅行方程式赛车采用中置后驱的动力布置方式。发动机负荷特性参数设置如图 6所示,发动机负载特性来源于台架试验,离合器变速箱总成(CBR600)参数来源于供应商。

图6 发动机负载特性(CBR600)

3.2.2 动态赛事模型验证

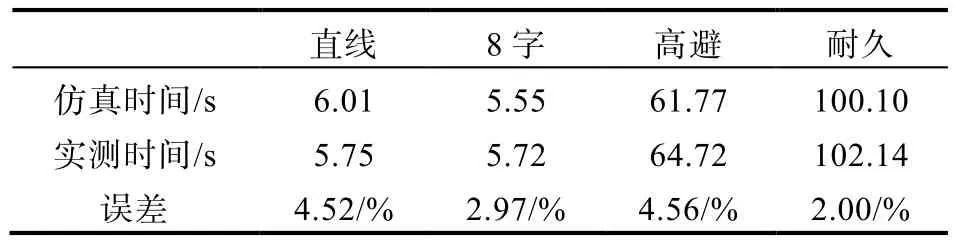

2019年10月对主减速比3.273(36/11)的车辆进行了一系列的赛道测试,选取实测路况为干燥沥青路面的数据进行模型验证[8]。

经验证,直线加速测试仿真时间较实测数据最大误差 4.52%;8字绕环测试仿真最大误差2.97%;高速避障测试仿真数据最大误差4.56%;耐久测试单圈仿真时间最大误差2.95%,仿真结果较实际测试值误差均小于5%,考虑到车手熟练度及车况变化等情况,仿真误差处于可接受范围内,仿真模型可准确替代实车测试[9]。表3为一组实测数据与仿真模型误差表(注:主减速比 3.273(36/11))。

表3 一组实测数据与仿真模型误差表

3.3 基于得分权重的主减速比精确选择

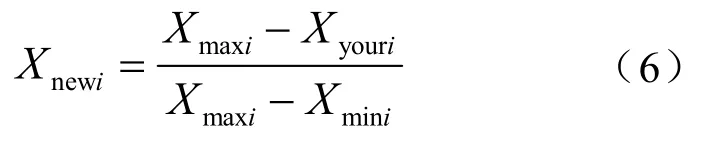

为分析不同主减速比下车辆在各动态项目中的整体表现,需将各项目完成时间作为多样指标综合进行评估[10]。考虑到各项目完成时间长短存在较大差异,直接分析引入量纲误差。因此,对各项目中不同主减速比完成时间构造效益性隶属函数进行数据归一化处理,消除指标量纲。线性效益性隶属函数为

式中,Xmaxi为单一动态项目仿真最慢时间;Xmini为单一动态项目仿真最快时间;Xyouri为该主减速比此项目对应下的仿真时间;Xnewi为数据归一化结果;i取值为1,2,3,4,分别代表直线加速,8字绕环,高速避障,耐久赛四项动态赛项目。

由于不同动态赛项目总分不同,不同动态赛项目对车辆动态赛总表现需求大小不同。引入动态赛各项目总分作为对应项目指标权值,形成最终的车辆整体性能Y。

式中,Y为该车辆整体性能指标;Si为动态赛事单项分数;Xnewi为该主减速比下各项目完成时间样本归一化结果;i取值为1,2,3,4,分别代表直线加速,8字绕环,高速避障,耐久赛四项动态赛项目,S1=75,S2=50,S3=150,S4=300。

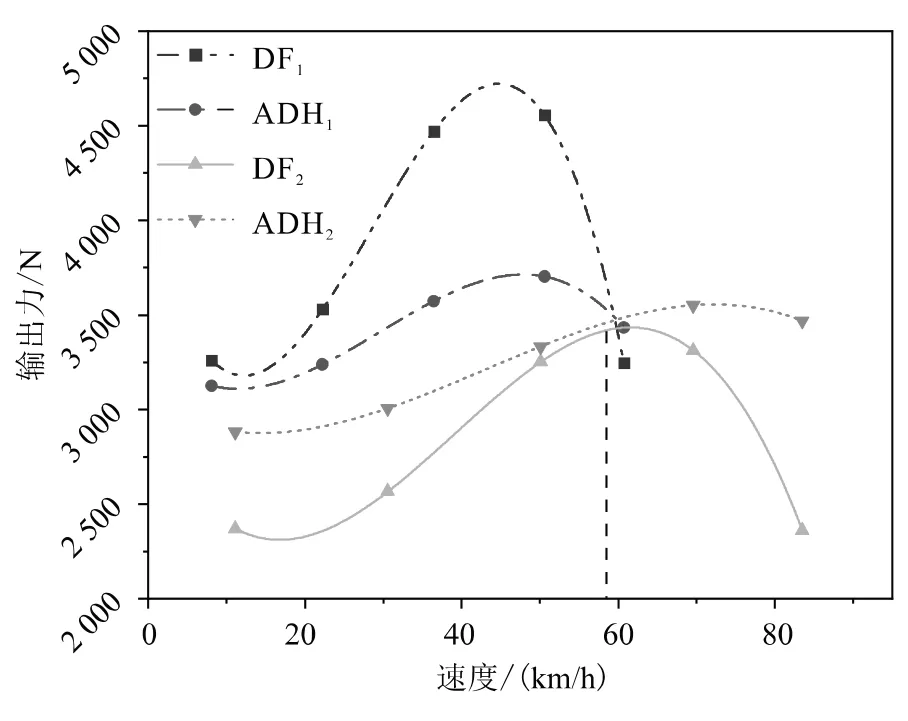

以车辆整体性能指标Y作为评判标准,评价车辆在动态赛中的表现,指标值最高者,即为最优主减速比。不同主减速比对应整体性能指标图如图7所示。

图7 不同主减速比对应整体性能指标图

车辆整体性能指标随主减速比变化呈近二次型规律,车辆动态赛表现随着车辆主减速比的增大逐渐好转,当主减速比增大到一定阈值后,车辆动态赛表现开始下滑。当车辆主减速比为3.727时,车辆动态赛表现最优。综合全文,最终选择主减速比为3.727(41/11)作为车辆主减速比,完成精确选择过程。

4 结论

本文提出的基于传统车辆动力性分析与CarSim仿真计算的主减速选择策略,在考虑赛事基本设计要求的同时,结合目标数据驱动设计的思想,以实现提升车辆动态性能,提高竞赛综合成绩的目的。

本文提出的主减速选择策略主要在良好路面情况讨论主减速比的选择问题,但实际比赛中路况条件多变,策略选择过程中添加路况变化所产生的影响因子能够更为全面地评估主减速比带给车辆的末端动力性适配结果。然而路况变化所引起的影响,以何种形式对车辆的影响等问题有待更为深入的学习与探究。