汽车门内饰板设计及有限元分析

吴 琳

(江铃汽车股份有限公司,江西 南昌 330001)

随着汽车工业技术的高速发展,客户对车门内饰板要求也越来越高,这也是对汽车整车内饰精细化要求的进一步体现[1]。车门内饰板对车门钣金、车身零件、电子线束等起着经久耐用的包覆作用,并为地图袋、扶手等部件提供安装面,还可以为喇叭及线路提供传输和安装空间。因此,车门内饰板的设计方案就显得非常重要,其设计的好与坏,受到消费者的格外关注。如果设计得不好,其与周边件的间隙面差将不符合主机厂的要求,成型的产品质量感观较差[2]。

1 门内饰板的成型工艺

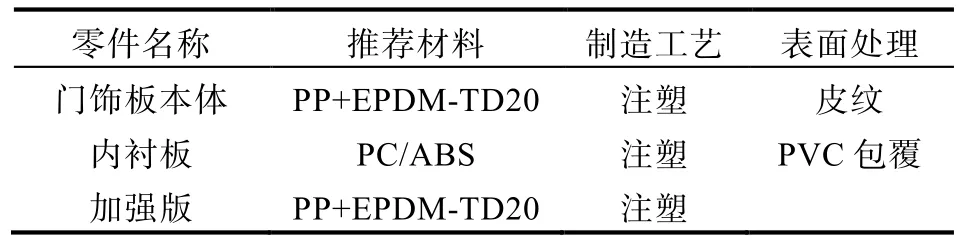

门内饰板分为硬质内饰板和软质内饰板两种。常用的成型工艺有注塑成型、手工包覆成型、阳模真空吸附成型以及阴模真空吸附成型、软质门内饰板成本较高,以前一般用于高端车型上。目前随着汽车市场竞争日益激烈,为了让自身开发的车型能够在市场上竞争力更大,各大主机厂大量使用软质内饰板的设计[3],而硬质门内饰板由于成本较低,目前主要用于较低端的商用车上。本文论述的门内饰板属于硬质内饰板,其材料如表1所示。

表1 门内饰板的材料及制造工艺

内衬板、加强板与门内饰板的安装采用焊接工艺,热熔柱的设计需满足相应的设计要求。

2 门内饰板的定位安装方式

2.1 定位方式

门内饰板的定位方式有两种,一种是直接靠安装卡扣定位,此种方法安装门饰板时不好对准,另外一种则是通过门内饰板上的定位销与钣金上的定位孔进行定位,主定位放在饰板前端[4],定位销尺寸设计为Φ15.9 mm,对应钣金孔为Φ16 mm的圆孔,定位间隙为单边0.1 mm。副定位放在饰板后端,对应钣金孔为16 mm×20 mm的腰型孔,如图 1所示。定位销设计时可以做长,安装时可起导向作用。一般门内饰板的拔模角度为Y向。

图1 定位销

2.2 门内饰板与钣金的安装方式

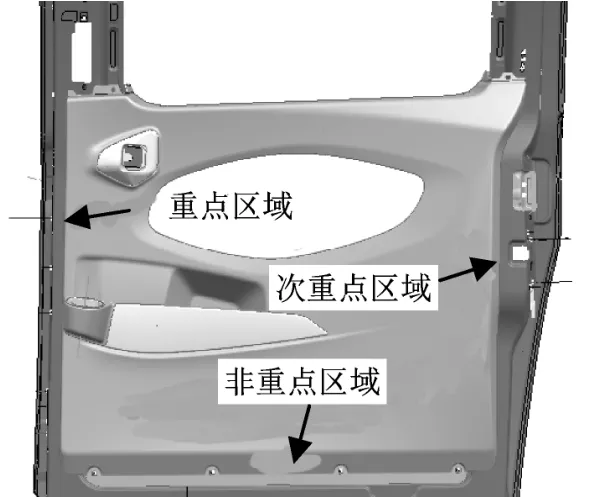

目前门内饰板的安装方式一般采用塑料卡扣卡接+螺接的安装方式,螺钉一般布置在不可见区域。门板的安装力当用双手安装时不能超过108 N,单手安装时不能超过75 N,否则会安装困难,饰板的拆卸力不能超过220 N。饰板的拆卸次数不应少于 5次,否则引起售后抱怨。钣金的冲孔方向应与门内饰板的安装方向一致,否则冲孔时的毛刺会影响内饰板的安装[5]。门内饰板上的塑料卡扣一般采用防水塑料卡扣,如图 2所示。按门内饰板与车门钣金配合处是否容易被发现,将门内饰板分成如图 3所示三个区域:重点区域、次重点区域及非重点区域。在重点区域卡扣布置较密,安装点的布置间距一般为140 mm~200 mm,次重点及非重点区域的卡口安装点布置间距一般为170 mm~250 mm。本文中的门内饰板非重点区域由于无法布置卡扣而采用了螺钉固定。且为了控制门内饰板与钣金的配合间隙,尽可能将卡扣布置在门内饰板边缘,一般距边缘距离大约15 mm~30 mm。门内饰板与钣金的间隙一般定义为0 mm。

图2 门内饰板使用塑料卡扣

图3 视觉区域划分

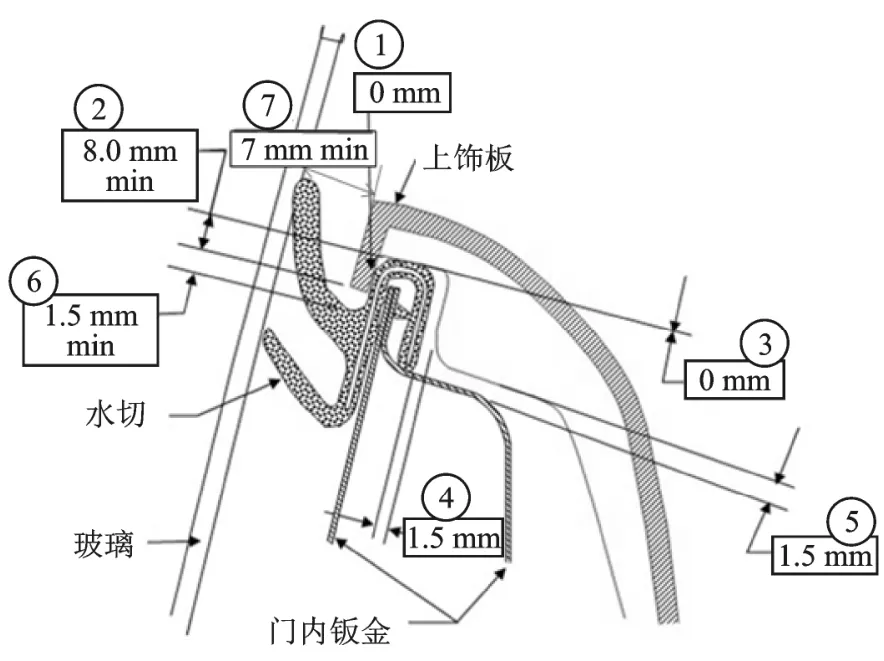

门内饰板与门水切、玻璃及钣金的安装关系如图 4所示。此安装方式视觉上只看的到门饰板与玻璃之间一条缝,外观较美观。门内饰板挂在水切上,并零贴,水切卡在门钣金上,且饰板翻边与水切的搭接量②至少为8 mm。饰板与玻璃的间隙⑦至少为7 mm,饰板背面的筋与水切的间距及饰板翻边底部到水切间距⑥至少要保证1.5 mm的安装间隙,否则饰板安装困难。

图4 门内饰板的安装方式

门内饰板卡扣座上塑料卡扣安装孔开口尽量不要朝下或朝上,否则塑料卡扣在运输过程中易脱落或是在拆卸门内饰板时易脱落。如果确实因结构问题模具无法出模导致开口必须向下的话,卡扣座安装面上需增加楔块结构避免卡扣脱落。同时为了保证卡扣座的强度,卡扣座中间需增加支撑筋,如图5所示。且卡扣座根部需减胶处理,防止门内饰板表面有缩印,影响产品外观质量。

图5 门内饰板上卡扣座

缩印是指塑料材料冷却收缩时,由于厚壁内外冷却速度不一致,当外部物料冷却凝固后制品中心的物料才开始冷却,造成壁的表面向内收缩而产生表面局部下沉现象。注塑件表面经常会出现缩印, 严重影响制品的美观及质量。缩印常发生在厚壁或设置加强筋、Boss柱的相对应表面。门内饰板所用材料为聚丙烯(Polypropylene, PP)材料,其上的定位Boss柱设计如图6所示,需提前加胶,壁厚由2.5 mm加厚到3 mm,减轻表面缩印。门内饰板上的加强筋是必不可少的结构,能有效增加门内饰板的刚度和强度且无需大幅增加产品切面面积。合理布置适量的加强筋,不但可以起到支撑门内饰板以保证饰板的感官特性,配合处的间隙和面差。加强筋小端最小厚度一般为0.8 mm,大端为料厚的0.4倍,如图7所示,保证产品的表面质量符合设计要求的同时,加强筋又有一定强度。

图6 门内饰板Boss柱设计结构

图7 门内饰板加强筋

3 门内饰板有限元分析

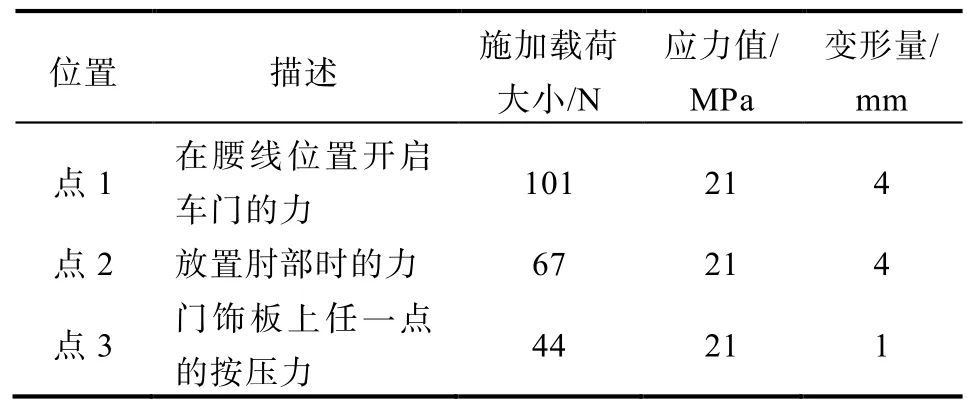

此门内饰板材料采用 PP材料,屈服强度为21 MPa,弹性模量为1 100 MPa,泊松比为0.3。通过CATIA三维建模软件建立门内饰板的三维模型,并将所建立的模型导入到HyperMesh有限元分析软件中进行3D网格划分,如图8所示。本次模型单元划分采用四面体网格,其基本尺寸为4 mm,单元总数为55 347个,节点总数为55 230个。约束此门内饰板所有与钣金的卡接点的 6个自由度,并按表2中不同的工况施加相应的载荷,再通过ABAQUS有限元分析软件进行求解,计算门内饰板在不同工况下的刚度是否符合设计标准的要求。

图8 门内饰板有限元模型

表2 门饰板受载工况及合格标准

门内饰板受力情况如图 9所示,进行有限元计算分析,优化前:

图9 门内饰板受力情况

1.在点1施加101 N的力

从图10可知,门饰板在点1施加101 N的力时,其最大应力值为11.43 MPa,最大变形量为7.27 mm,根据表2,可知门内饰板的最大变形量大于主机厂的设计标准,不符合要求,需做设计优化。

图10 点1施加力时的应力、应变云图

2.在点2施加67 N的力

从图11可知,在点2施加67 N的力时,门饰板最大变形量为1.39 mm,小于设计标准要求,满足要求。

图11 点2施加力时的应力、应变云图

3.在点3施加44 N的力

从图12可知,在点3处施加44 N的力时,门饰板的最大变形量为0.73 mm,小于设计标准要求,满足要求。

图12 点3施加力时的应力、应变云图

优化后:

针对点1在101 N的工况下变形量超出目标值,在门内饰板上增加加强板,与饰板本体通过热熔柱进行焊接。由图13可知,优化后的门内饰板的变形量为2.54 mm。满足设计标准的要求,说明优化方案有效。

图13 优化后的应力、应变云图

4 结论

(1)简要概述了门内饰板在设计开发过程中的注意事项,特别是对其定位策略及安装方式进行了介绍,为后续车型开发提供相应的参考。

(2)针对门内饰板常见的3种工况,利用常用的有限元分析软件HyperMesh和ABAQUS进行门内饰板的刚度分析,分析结果表明门内饰板在工况 1下其变形量超过设计标准要求,需在失效点上增加加强板。