浅谈轮毂轴承常见失效模式及机理

李真林,高 兵,王长军,周 彬

(陕西汉德车桥有限公司,陕西 西安 710200)

轴承作为车辆运行的重要零件,一旦出现故障,则伴随出现噪音问题,甚至出现轴承散架脱落,进而影响驾乘人员生命安全,所以主机厂对轴承的选型、安装、使用及维护保养也越来越重视。但是在使用过程中,仍然存在一部分因保养过程中操作不当引发的各种故障,对车辆行驶安全会产生直接影响。因此,针对轮毂轴承常见失效问题展开讨论,并提出有效的预防与解决策略,可提高轮毂轴承的应用安全性。

1 轮毂轴承常见的失效模式

车桥轮毂轴承常见的失效有轮边异常高温和轴承剥落失效,受到多种因素的影响。如轴承发热因素有润滑不良、游隙小、转速过高、配合不当、不对中等,要分析具体原因,必须根据现场拆解情况,对轮毂轴承进行观察、检测,然后做出判断,并制定新预防措施,现针对市场常见失效模式进行介绍[1]。

1.1 失效模式1:轴承高温变色

1.1.1 失效现象

如图 1所示,轮毂腔内充满润滑脂的情况下附着在滚子周围的润滑脂发黑严重变质,轴承滚动体明显过热变色;拆卸前检查轮毂预紧力,数值均超上差,不符合技术要求。

图1 滚子变色、润滑脂变质

如图 2所示,轮毂腔内少量润滑脂,轴承上使用润滑脂并未出现氧化,但滚道面过热,严重变色;检查轮毂轴承预紧力符合设计要求[2]。

图2 滚子变色、润滑脂未氧化

1.1.2 失效机理

图1的失效机理:轴承预紧力大,轴承在运转过程中不能形成有效润滑油膜,轴承滚道面上产生的热量急剧增加,导致轴承温度持续上升和过热变色;且满毂润滑时,也对轴承的散热不利,其阻力增大,润滑脂温度上升,也促使润滑脂加快变质;对轴承润滑造成恶性循环,最终加剧轴承发热。

图2的失效机理:经过对润滑脂检测分析,发现原复合锂皂基结构纤维粗细较不均匀,且经轴承剪切,有一部分结构破坏,极易导致基础油流失,润滑效果降低,导致轴承发热滚道表面变色[3]。

1.1.3 失效原因

图1的失效原因如下:

(1)调整轮毂轴承预紧力无专用工具弹簧秤,不同轴承预紧参数也不一致,所以现场师傅调整时凭经验进行评估,导致轴承预紧力差异大,个别调整有超差现象;

(2)弹簧秤未沿车轮螺栓切线检测,所以拉动时需要不断变换角度,控制困难,弹簧秤需匀速拉动,因不断变化角度,控制困难,导致检测预紧力值不准确;

(3)加注润滑脂时,因不清楚标准及润滑机理,未按要求进行加注,导致润滑脂过量加注。

图2的失效原因如下:

(1)润滑脂选型不合适,在高温环境下,基础油流失,造成润滑不良;

(2)加注润滑脂为非正品润滑脂,性能不满足要求。

1.2 失效模式2:轴承早期剥落或胶合

1.2.1 失效现象

如图 3所示,轮毂轴承上可见少量油膜,润滑脂开始变质,将润滑脂擦干净后,滚子及滚道表面出现严重的疲劳剥落。

图3 轴承烧死散架(胶合粘连)

如图 4所示,轴承完全散架,轮毂腔内可见润滑脂少,在轴承滚道面有少量润滑脂,内圈及滚子发生严重剥落。其中内圈出现约1/3圈剥落,外圈出现压痕,滚子靠近小端侧剥落并逐渐向大端扩展,外圈接触表面磨损严重,轴承游隙大[4-5]。

图4 轴承内圈滚道面疲劳剥落

1.2.2 失效机理

图3的失效机理:轴承内加注润滑脂不充足,或润滑脂在运行一段里程后,很快就被甩出至轮毂内腔或从油封处流失,造成轴承润滑不良,温度升高,造成轴承出现表面烧伤,致使轴承散架胶合。

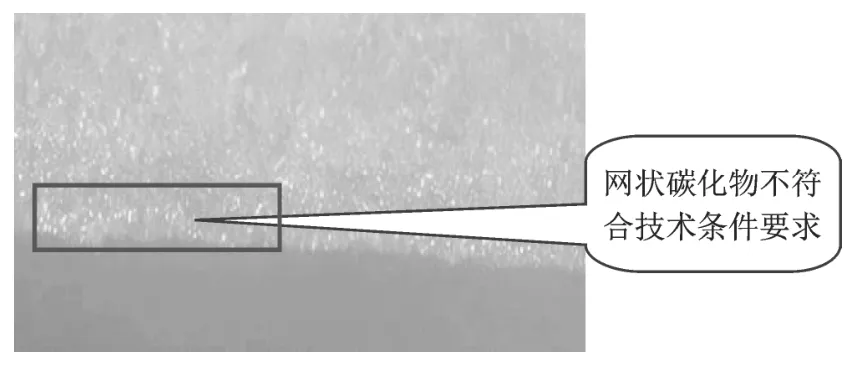

图4的失效机理:轴承含有网状碳化物超标,降低轴承零件的耐磨性,显著降低轴承的强度,尤其是疲劳强度使表面脆性增加,导致轴承在运转过程中出现早期疲劳失效。

1.2.3 失效原因

图3的失效原因:

(1)加注润滑脂时,汽车滚动轴承润滑部位要求润滑脂充满轴承内外圈保持架及滚子之间的空隙[3]。而用户保养时仅在轴承表面上手工抹上薄薄一层油脂,并不能充分润滑,导致运行一段时间后,滚子与滚道之间出现干摩擦,引起轴承烧结;

(2)油封安装不到位,导致润滑脂泄漏,轴承内润滑脂流失后油膜不足以维持轴承运转造成轴承失效。

图4的失效原因:

经过对轴承材料成分、金相及硬度进行检测,发现轴承含有网状碳化物超标,如图 5所示,其余参数均符合设计要求。

图5 内圈金相组织

(1)轴承在锻造时终锻温度和冷却速度不合理,导致网状碳化物超标;

(2)零部件不符合设计要求,入库未及时发现;

(3)轴承采用加热安装时,加热温度过高(明火加热),使轴承产生退火,硬度降低,造成轴承早期剥落。

2 轴承失效预防及解决措施

2.1 轴承高温变色预防及解决措施

(1)参数固化:在售后维修手册增加轴承预紧力调整方法并增加润滑脂加注规范;

(2)过程优化:将轴承预紧力转换为使用弹簧秤检测,使用钢丝绳缠绕车轮螺栓,然后沿切线缓慢拉动弹簧秤,确保读数准确,降低量具使用难度,保证合格预紧力;

(3)零部件控制:选择厂家推荐润滑脂,并在正品销售点进行采购。

2.2 轴承早期剥落或胶合预防及解决措施

(1)设计优化:在轮毂内腔增加挡油片,防止过多的润滑脂流入轮毂空腔内;

(2)过程预防:轴承定量加注润滑脂,保证轴承充分润滑(润滑脂重量=加注润滑脂轴承总成重量-未加注轴承总成重量)。

2.3 轴承性能失效预防及解决措施

(1)生产预防:轴承加工厂优化锻造工艺,严格控制终锻温度和冷却速度,防止网状碳化物超标;提高加工质量,严格按照图纸进行加工轴承零部件;

(2)入库检查:入库时增加材料抽检比例,严格按照图纸要求进行检测零部件;

(3)市场禁止使用明火加热,防止局部退火,硬度下降现象,可采用油浴进行加热。

3 总结

轮毂轴承是车桥中非常重要的部件,轴承运行状况直接影响车辆行驶安全。因此,针对轮毂轴承的失效原因进行分析,并从失效预防与处理技术应用等角度展开讨论,可提高轮毂轴承失效的防控水平,从而保证行车安全。