核电站空气闸门用高性能橡胶中空充气密封条的研制

尉言辉,金学铭,王 崇,李 冬,周 洋,徐继亮

(1.中核核电运行管理有限公司,浙江 嘉兴 314300;2.沈阳橡胶研究设计院有限公司,辽宁 沈阳 110021)

随着我国核电产业的飞速发展,在核电站设备运行时控制核污染物泄漏已成为行业的严峻问题。核污染物泄漏事故严重危及核电站的使用安全,对人类的生存环境产生严重污染,损害人体健康。因此,研究和掌握有效的产品密封结构、橡胶密封材料和生产加工技术成为各国核电站发展面临的重大课题。消除和减少核污染物泄漏最好的方法是采用合理结构的橡胶密封产品。

核电站空气闸门用高性能橡胶中空充气密封条(以下简称空气闸门中空充气密封条)分设备和人员空气闸门密封条两种,当闸门关闭后,通过外接气源向中空复合密封条内充入一定压力,使密封条本体内受压膨胀,通过橡胶优异的弹性密封和填充闸门与门框之间的所有间隙,避免核电站运行时内部产生的核污染物和气体泄漏。当核电站停机检修时,可将空气闸门中空充气密封条管道内部压力泄掉,高性能橡胶的弹力蠕变和增强织物的支撑可很快使其恢复原状,方便设备检修和人员的进出。国外在空气闸门中空充气密封条生产设备、产品结构和制造工艺等多方面已进行了大量研究,国内在此方面报道非常少,因此研究该类产品的工作原理、制造工艺、模具设计、胶料性能以及成品使用性能对提高产品质量、缩短与国际先进技术差距、实现国产化替代具有重要意义。

1 产品介绍

1.1 技术要求

工作温度 -60~130 ℃;工作介质 (冷、热)空气和化学气体等;最大工作压力 0.35 MPa;使用寿命 6 500(设备闸门)/68 000(人员闸门)次。

工况使用要求:辐照试验累计辐照γ射线总剂量为1.3×105Gy;冷却剂丧失事故(Loss of Coolant Accident,LOCA)试验最高压力为135 kPa(135 ℃);主蒸汽管道破裂事故(Main Steam Line Break,MSLB)试验最高压力为230 kPa(165 ℃)。

1.2 结构特点

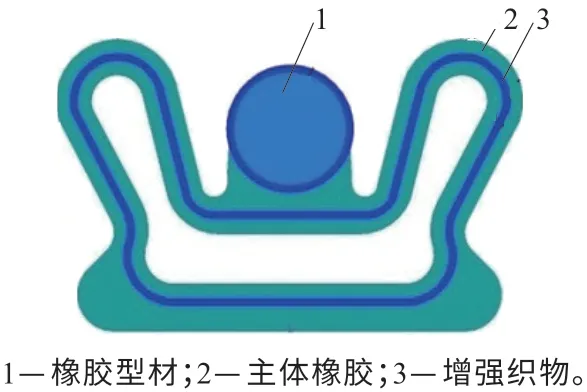

空气闸门中空充气密封条是整体环形密封件,断面结构如图1所示。在整体环形密封结构上有1个复合橡胶充气嘴子,如图2所示。

图1 空气闸门中空充气密封条的断面结构

图2 空气闸门中空充气密封条的充气嘴子断面结构

1.3 工作状态

空气闸门中空充气密封条充气前后的断面形状如图3所示。

图3 空气闸门中空充气密封条充气前后的断面形状

2 橡胶密封制品的密封原理及特点

2.1 密封结构

橡胶密封制品的密封结构是由各种不同设备的使用工况和密封位置的结构而定的,密封形式分为动密封和静密封两种。橡胶密封条在承受外力和内部充气压力时,橡胶材料产生高弹性变形,填充设备之间的间隙,防止介质或有害气体泄漏,因此选用高性能的橡胶密封材料和合理的产品结构能根除泄漏事故的发生。

2.2 橡胶的特性

橡胶的特点是高粘弹性,除了橡胶分子的弹性变形之外,分子链之间还会发生“蠕变”或分子滑移。因为具有滞后、阻尼以及可逆的蠕变性使其在密封、缓冲、减震和动态使用方面的性能优异。橡胶的弹性完全是由卷曲分子结构的变化产生,橡胶分子间的相互作用会妨碍分子链的运动,表现为粘性,使应力与应变处于非平衡状态。作用于橡胶分子上的力一部分用于克服分子间的粘性阻力,在粘性摩擦过程中吸收部分能量,另一部分使橡胶分子链发生变形。在外界动应力作用下橡胶由于有高粘弹作用,使应变落后于应力,滞后特性和应变时的内摩擦阻尼性能是橡胶密封的优异特性[1]。

2.3 橡胶密封制品的优点

(1)橡胶密封制品可随意设计结构形态,通过调整胶料配方控制硬度变化,满足各方向的刚度和强度要求。

(2)橡胶密封制品有适当的阻尼,有利于提供密封性能。

(3)橡胶与织物粘合牢固,可以加工各种形状的橡胶密封制品,以适应各种结构及性能的要求。

(4)橡胶密封制品由于特有的变形特性,安装及调试时可以有较大的公差。

(5)橡胶密封制品质量和体积小、使用时不易发生突然性损坏,安全可靠,使用寿命长。

3 空气闸门中空充气密封条橡胶及骨架材料的选择

3.1 橡胶材料的选择

根据空气闸门中空充气密封条的综合使用性能,橡胶材料选用三元乙丙橡胶(EPDM)。

EPDM是乙烯、丙烯和非共轭二烯烃的三元共聚物,其主链是完全饱和的,使材料具有耐高温、耐光、耐气体和耐辐射等性能。EPDM本质上是无极性的,因此具有耐化学物质、低吸水性和良好的绝缘性,物理性能对温度的依赖性小,常温下聚合链呈螺旋状结构,每圈主要由6—7个碳氢单元组成,而且具有一定的有序性,当温度升高时,螺旋状聚合链可以舒展,使橡胶的粘度趋于增大,这与高聚物粘度通常随温度升高而降低的趋势正好相反,致使其物理性能在较宽温度范围内变化较小,例如EPDM拉伸强度在-60~130 ℃之间的变化比其他橡胶小得多,硬度、定伸应力和拉断伸长率等在一定温度范围内的变化也小于其他橡胶[2-3]。综合而言,EPDM具有如下优缺点。

(1)优异的耐热稳定性。EPDM的热解和热氧化稳定性优良,在高温下不易发生降解反应,这是其分子结构决定的。

(2)不受温度影响的介电性能。在柔性绝缘材料中,EPDM的电绝缘性优异,其体积电阻不小于1014Ω·cm-3,击穿电压强度在15 kV·mm-1以上,并且其各项电性能指标受温度变化的影响极小。

(3)优异的耐臭氧和耐天候老化性能。EPDM的分子结构相当稳定,在臭氧侵蚀和各种天候暴露中都具有优良的耐老化性能。在阳光强烈照射的条件下,其物理性能也没有明显变化。

(4)粘合性能差。EPDM表面自由能低,与骨架材料的粘合性能差,限制了其在很多领域的应用,提高EPDM与织物粘合性能的研究非常必要。因此对骨架材料进行表面改性或预处理,并选择合适的粘合剂及用量,才能提高EPDM与骨架材料的粘合强度。

3.2 骨架材料的选择

根据空气闸门中空充气密封条的综合使用性能,骨架材料选用锦纶纤维[4-5]。锦纶纤维作为一种人造无机纤维,与其他骨架材料相比具有下述一些特殊的性能。

(1)纤维强度高。锦纶纤维的模量极高,具有很好的抗变形能力,断裂伸长率小于4%。

(2)耐热性好。在300 ℃下,锦纶纤维在短时间内性能不受影响,在300 ℃×24 h老化后强度下降20%;在480 ℃×24 h老化后强度仅下降30%。

(3)化学稳定性好。锦纶纤维除了与氢氟酸和热磷酸发生作用外,不受油类、大部分酸类和腐蚀性蒸汽的影响,不溶于有机溶剂,耐虫蛀、抗菌蚀。

(4)长期蠕变性好。在长期负荷情况下,锦纶纤维不会发生蠕变,使其与橡胶复合产品能长期保持各项性能。

3.3 粘合剂及表面处理剂的选择

(1)乙烯基三特丁基过氧叔硅烷(VTPS)。VTPS是EPDM与多种金属(不锈钢、铝、铜)及多种织物(玻璃布、涤纶、锦纶等)的粘合促进剂[6],其结构式为CH2=CHSi[OOC(CH3)3]3,它能使带活性基团的高聚物(如聚烯烃、硅橡胶、EPDM、氟硅橡胶等)与金属或织物等无机物实现有效粘合。

(2)表面处理剂KH550和A151。KH550含有氨丙基,可以增大锦纶表面反应活性,且其与碳氢键结合可提高粘合效果。间苯二酚与A151发生缩合反应时有低聚物产生,低聚物中含有酚羟基和硅醇基,在锦纶帘布与EPDM之间起“桥梁”作用,使两者粘合牢固。KH550+A151以及间苯二酚+A151是EPDM与织物骨架材料粘合的有效表面处理剂。

(3)开姆洛克238。开姆洛克238是一种通用性单涂或双涂型橡胶与金属等骨架材料的粘合剂,能通过高温硫化粘合多种橡胶与骨架材料,主要用于EPDM与织物粘合。

本工作选用几种EPDM粘合剂(VTPS、KH550/A151及开姆洛克238),对锦纶纤维骨架材料进行表面处理,研究其增粘效果。

4 粘合试验

4.1 主要原材料

EPDM,中国石油天然气股份有限公司吉林石化分公司产品;炭黑,山西焦化股份有限公司产品;硫化剂DCP,台州市黄岩东海化工有限公司产品。

4.2 配方

基本配方为EPDM 100,炭黑 40,硫化剂DCP 7,其他 15。

4.3 试样制备

(1)混炼胶制备[7]。采用开炼机进行胶料混炼,辊筒温度为室温。将EPDM生胶混炼至包辊后,逐步加入炭黑和配合剂,混炼操作时间与填料用量有关,一般为25~30 min。胶料混炼均匀后经8—10次薄通后打卷下片,置于干燥器中备用。

(2)胶浆制备。混炼胶经充分返炼后下薄片,然后剪成10 mm×10 mm的小块,置于汽油中浸泡24 h后采用搅拌机进行搅拌,制成胶料/汽油质量比为1∶(3~4)的胶浆。胶浆制成后应在40 ℃以下的环境中保存。

(3)织物骨架材料表面处理。织物骨架材料表面无油污和水分,并有一定的新鲜表面,才能有效与橡胶材料粘合牢固,因此织物骨架材料必须进行表面处理,即酸碱洗处理去掉油污和高温干燥处理。

(4)粘合试样制备。将选用的几种粘合剂VTPS,开姆洛克238及KH550/A151分别按15%和25%的质量分数加入EPDM胶浆中搅拌均匀,然后将其均匀涂在织物骨架材料上。在室温条件下干燥30 h后将表面处理过的骨架材料铺放在热模具中,再将EPDM混炼胶片铺在骨架材料上,采用硫化机进行硫化,硫化条件为(165±5) ℃/10 MPa×15 min。

4.4 粘合强度测试

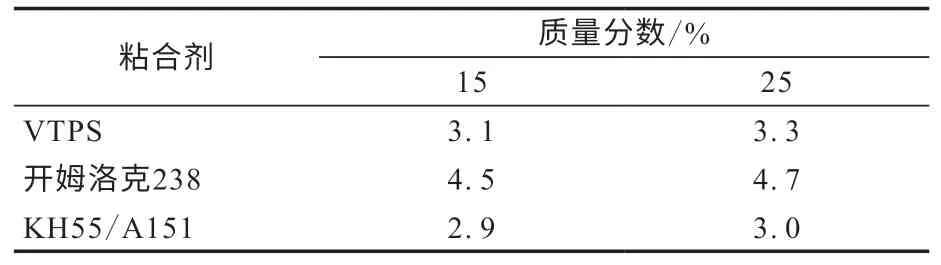

将制得的胶料与骨架材料的粘合试样在电子拉力机上进行180°剥离强度测试,结果如表1所示。

表1 采用不同粘合剂的EPDM与锦纶纤维的粘合强度 kN·m-1

根据试验结果分析,EPDM与锦纶纤维粘合选用粘合剂开姆洛克238,其在胶浆中的质量分数为25%。

5 模具设计

根据空气闸门中空充气密封条的结构特性,模具设计应考虑胶料硬度低不易加工成型、EPDM与锦纶纤维初始粘性差、密封件内芯尺寸超大、内芯一端悬空靠另一端定位、尺寸公差精度和表面光洁度高等特点。

模具设计还需同时考虑产品的加工工艺和模具的机械加工工艺,这是产品加工成功与否的关键[8]。因此,空气闸门中空充气密封条模具设计为五段分体的组合模具,保证胶料与织物材料在特定工艺条件下能有效粘合,提高产品的综合性能。

模具加工时主体结构采用数控加工中心进行精准加工,局部异型定位点等结构采用雕刻工艺加工[9]。为了保证组合模芯定位精度及轴芯的同心度采用反包定位和双层叠加式的模具结构,并采用线切割工艺加工,使其达到设计精度。根据产品表面高光洁度的要求采用电火花抛光工艺进行加工,使模具的型腔表面达到镜亮的标准。

6 生产工艺

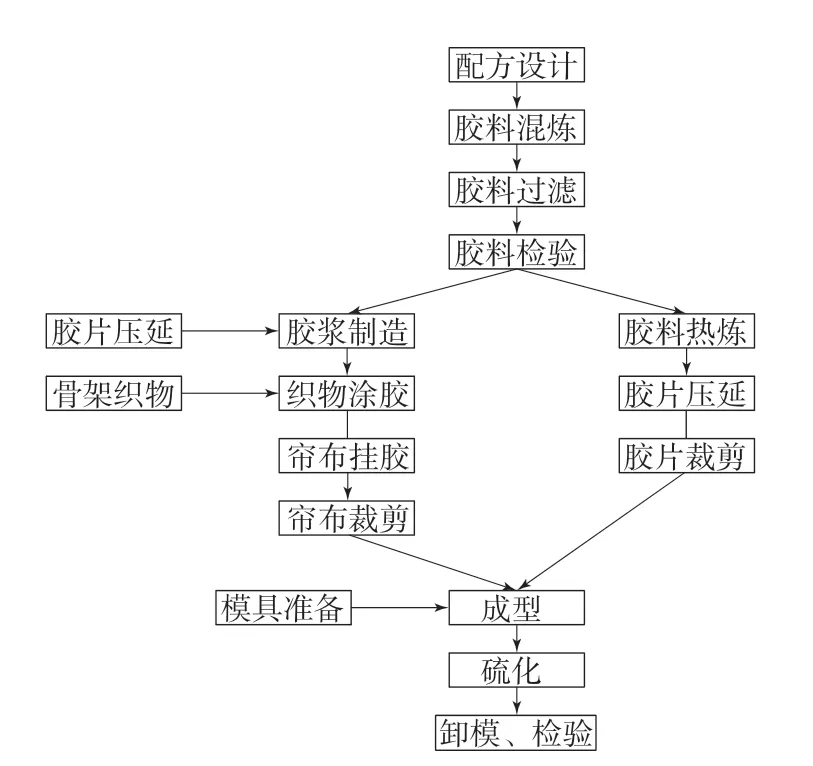

空气闸门中空充气密封条的生产工艺流程如图4所示。

图4 空气闸门中空充气密封条的生产工艺流程

对采用上述工艺流程生产的设备和人员两种空气闸门中空充气密封条分别进行外观、充气压力、密封条本体、热老化、充泄压循环、辐照、LOCA、MSLB、极限密封、1∶1泄漏率和破坏性试验[10],各项性能均达到合格要求,综合使用性能完全达到了设计要求。

该产品具有良好的耐热性、耐机械疲劳性、耐辐照、耐压强性,对核电站空气闸门系统有较好的密封性能,同时还具有较强的补偿空气闸门系统剪切变形及线性位移等优异性能,这类新型结构密封条也可应用在航天、航空、医疗、化工等领域。

7 结语

随着现代科学技术的发展,在各种环境条件下密封问题显得更为突出,防止介质泄漏问题研究有助于开发高性能密封橡胶制品。

空气闸门中空充气密封条的研制成功弥补了国内同类产品短缺的现象,随着国内核电、航天、航空、航海、医疗和化工等领域的飞速发展将得到广泛的应用,同时也缩小了与国际先进技术水平的差距。