黄磷炉渣制SiO2:Tb3+荧光材料及其发光性能研究*

刘玉蒙,马业梅,苏 毅,李艳红

(昆明理工大学 化学工程学院,昆明 650500)

0 引 言

黄磷炉渣是通过电炉法生产黄磷时产生的工业废弃物,颜色呈灰白色,属于多孔材料,以非晶质结构为主,存在少量晶质体。其化学成分主要含有SiO2和氧化钙,包含少量的三氧化二铝、氧化镁等杂质[1-3]。以黄磷炉渣为原料制备的SiO2属于三维网状结构,具有无毒、稳定性、光学高透明性和环境友好等特点[4-5]。当SiO2作为发光材料的基质时,既可以有效地减少基质材料对稀土离子的发光性能的影响,也可以利用SiO2表面的大量羟基来高效的保护掺杂的稀土离子,进而提高荧光材料的发光性能[6]。因此,SiO2基荧光材料可被广泛地应用于光学设备等领域[7-8]。

稀土掺杂荧光材料具有独特的光物理性质,在f-f跃迁时会产生特征峰、长寿命的发射峰、大的Stokes位移和复杂的能量传递,使其在生产生活中具有相当大的优势[9]。因此,稀土掺杂荧光材料在生物成像、固态照明和显示、太阳能电池和长余辉发光材料等领域得到了广泛的研究[10]。

荧光材料中掺杂的稀土离子种类主要有Tb3+和Eu3+。其中,Tb元素主要的跃迁方式表现为5D4→7FJ(J=6,5,4,3)跃迁,此时作为激活离子可以在紫外灯照射下产生绿色荧光,而且Tb3+作为激活剂制备的荧光材料具有独特的稳定性以及谱带特性,使发光效率大大提高。因此,SiO2:Tb3+荧光材料有望成为一种非常稳定、高效的绿色荧光粉[11]。本文以黄磷炉渣为原料,利用硝酸浸出SiO2作为基质,采用化学沉淀法将具有良好发光效果的Tb3+掺杂在SiO2中,得到高强度绿色新型荧光材料[12]。该制备方法相比其他传统方法简单、能源消耗较低,方便大规模生产,可以得到价格相对较低的荧光材料应用于具体实践中。本论文为荧光材料的制备以及废弃物黄磷炉渣的具体应用提供了一个新的思路。

1 实 验

1.1 SiO2的制备

用去离子水配制28%的HNO3溶液(AR)置于500 mL烧杯中,以300 r/min的搅拌条件下加入液固质量比为11:1的黄磷炉渣原料。在90 ℃的恒温水浴锅中反应100 min后,采用循环水式真空泵对反应产物进行抽滤,用自来水洗涤多次至中性,将滤渣放置于鼓风干燥箱110 ℃干燥5 h,最后将其研磨为粉状备用。

1.2 荧光材料SiO2:Tb3+的制备

首先,配制5wt%的NaOH溶液,取25 mL置于聚四氟乙烯烧杯中,加入步骤1.1.1中制备的0.3 g SiO2,以300 r/min在25 ℃下恒温搅拌30 min,待混合物冷却后进行固液分离。再向SiO2水溶液体系中加入体积比为1:1的硝酸溶液,调整溶液pH=8,反应10 min后,加入2 mL的0.005 mol/L的Tb(NO3)3·7H2O溶液。在25 ℃下,以400 r/min的搅拌条件下反应2.5 h,待固液分离后,将得到的固体置于恒温干燥箱中100 ℃干燥1 h。最后,将干燥的固体研磨,置于马弗炉中700 ℃下煅烧90 min,得到SiO2:Tb3+荧光材料。

2 样品测试及表征

采用日本日立S-3400N型扫描电子显微镜对样品形貌进行分析测试,放大倍数为100万倍。为了使样品的表面产出次级电子,测试前要对样品进行喷金处理;采用X’pert3型X射线粉末衍射仪对制备的样品物象进行分析测定;采用Bruker vertex70型傅立叶变换红外光谱仪对材料进行红外光谱分析,测试时用溴化钾粉末200 mg进行压片,测量波长范围:4 000~400 cm-1;采用热重-示差扫描热分析法(TG-DSC)测定材料的热稳定性,通入氮气进行保护测试,测试温度范围:25~800 ℃,升温速率为10 ℃/min;采用Micromeritics公司生产的比表面积和孔径分析仪测试材料的比表面积和孔径分布,在800 ℃下脱气3 h;使用日立F-4600型荧光分光光度计测试材料的激发光谱和发射光谱。

3 实验结果与讨论

3.1 扫描电镜分析图

图1为原料黄磷炉渣(a)和SiO2:Tb3+荧光材料(b)的SEM图。根据图(a)所示,黄磷炉渣呈现大小不一的颗粒状,有部分细小颗粒团聚在大颗粒表面。根据图(b)可以看出,SiO2:Tb3+荧光材料的颗粒大小不均匀,呈现为结构不规则的多面体。材料的大颗粒表面粗糙,存在明显的丝状和片状固体,其分散性好,不存在团簇现象。

图1 (a)原料黄磷炉渣和(b)SiO2:Tb3+荧光材料的SEM图Fig.1 SEM images of (a)raw yellow phosphorus slag and (b)SiO2:Tb3+ fluorescent material

3.2 能谱图分析

图2为SiO2:Tb3+荧光材料的能谱取样图和分析图,样品含有Si、O、Na、C、Tb元素。由表1可知,Tb元素的含量约为8.2%,大致与Tb元素的掺杂量的实验值相同,其中O元素的原子百分数大约是Si的2倍,说明其主要成分是SiO2,从而可以得出Tb元素已成功掺入SiO2中,并成功制备出SiO2:Tb3+荧光材料。

图2 SiO2: Tb3+荧光材料的能谱取样图和分析图Fig.2 Energy spectrum sampling and analysis diagram of SiO2: Tb3+ fluorescent material

表1 SiO2: Tb3+荧光材料能谱图定量分析结果(原子%)

3.3 XRD分析

图3为SiO2(a)和SiO2:Tb3+荧光材料(b)的XRD图谱。从图谱中可以看出,两种样品的衍射峰基本相同,在2θ=15°~35°之间出现明显的特征峰。SiO2与SiO2:Tb3+荧光材料的出峰位置相同,强度不同,说明所制得的SiO2:Tb3+荧光材料属于无定型材料。

图3 SiO2(a)和SiO2:Tb3+荧光材料(b)的XRD图谱Fig.3 XRD patterns of (a) SiO2 and (b) SiO2:Tb3+ fluorescent material

3.4 红外光谱分析

图4的红外光谱图可知,SiO2与SiO2:Tb3+荧光材料的红外图谱几乎完全一致。在SiO2(a)的图谱中,1 087 cm-1处属于Si—O—Si键的反对称伸缩振动峰,1 637 cm-1和1 382,806 cm-1属于O—H弯曲振动和硝酸振动的吸收峰,468和806 cm-1处属于Si—O—Si键的伸缩振动和Si—O—Si键的弯曲振动峰。同时,在3 456 cm-1左右属于SiO2表面羟基的不对称伸缩振动峰;当SiO2掺杂Tb3+后,由于制备过程中经过700 ℃退火处理,材料中的水分和硝酸盐基本消失,所以Si—O—Si键的反对称伸缩振动峰发生蓝移[13],由1 087 cm-1变为1 093 cm-1。在红外光谱中,并没有出现Si—O—Tb的红外吸收峰,可能是由于Tb的掺杂量较少,没有达到测试所需要的测量值。由此可见,Tb3+掺杂并没有破坏SiO2的网状对称结构,将Tb3+成功掺杂在SiO2中。

图4 SiO2(a)和SiO2:Tb3+荧光材料(b)的红外光谱图Fig.4 Infrared spectra of (a) SiO2 and (b) SiO2:Tb3+ fluorescent material

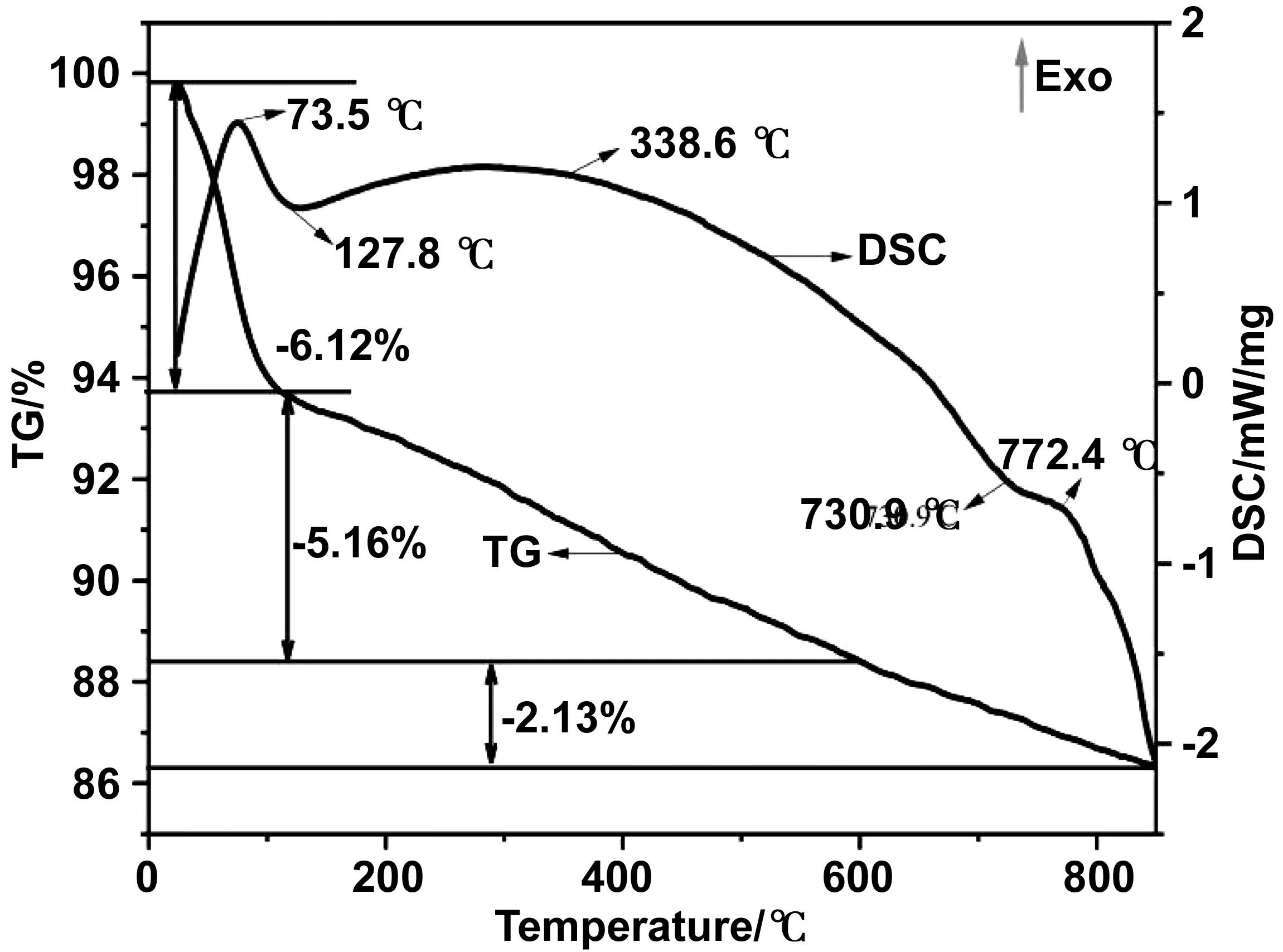

3.5 热分析

图5为SiO2:Tb3+荧光材料的TG-DSC曲线。由图可知,TG曲线中,样品的失重分为3个阶段:25~100 ℃之间失重率约为6.12%,质量的损失过程是吸热过程。在75.3 ℃失重可能是样品中Si—O—H在高温下发生缩合,生成Si—O—Si而脱水导致的;100~600 ℃的温度范围内有明显的失重阶梯,失重率约为5.16%。127.8 ℃失重可能是无定型SiO2在空气中被氧化释放大量的CO2挥发导致;在600~800 ℃属于样品质量的损失而释放热量,失重率约为2.13%,可能是由于SiO2孔道内残余碳的氧化。在整个过程中失重率达到11.23%。根据DSC曲线所示,730.9 ℃属于放热峰,772.4 ℃属于吸热峰,可能是样品的氢氧化物以及硝酸分解导致[14]。

图5 SiO2:Tb3+荧光材料TG-DSC曲线Fig.5 TG-DSC curve of SiO2:Tb3+ fluorescent material

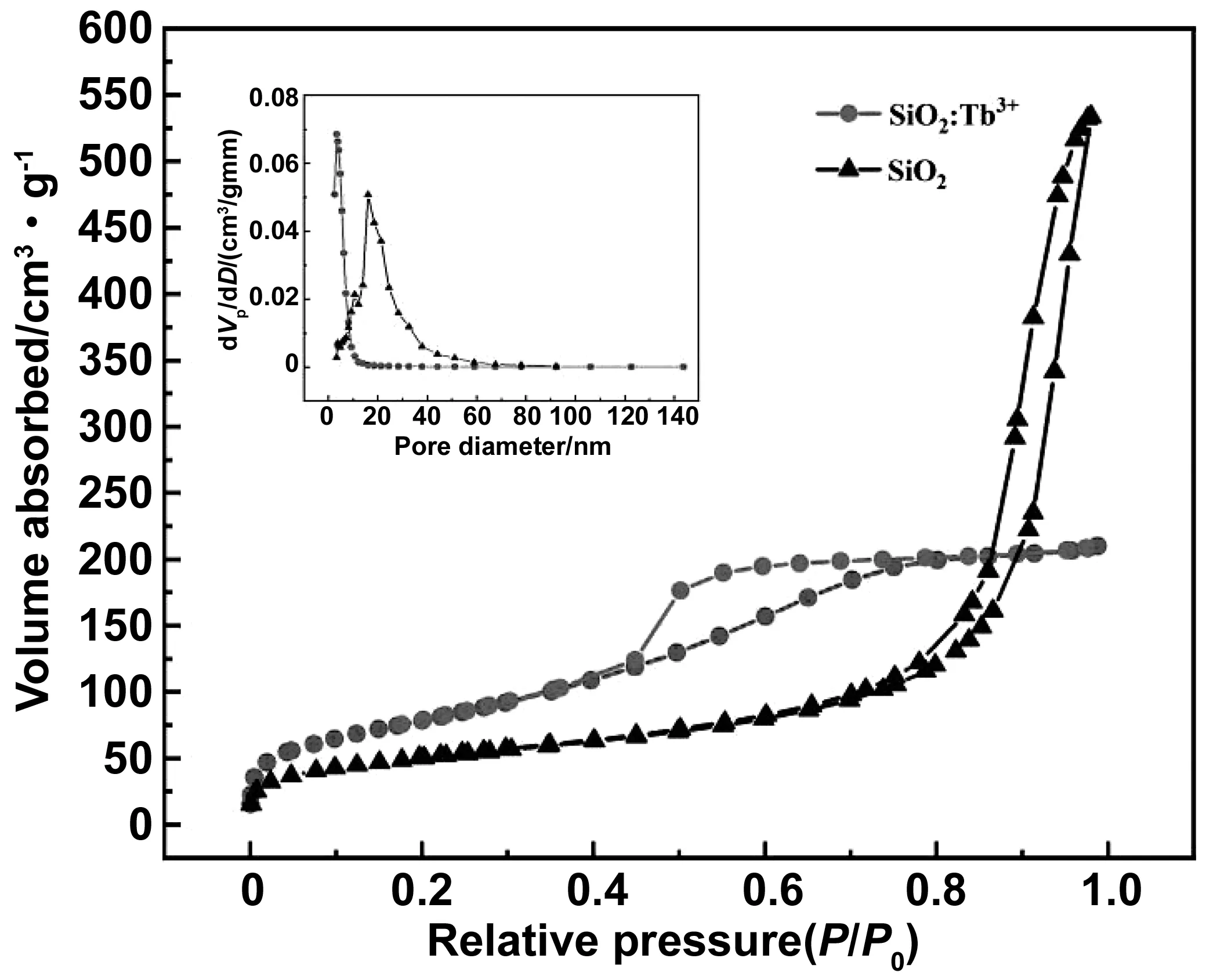

3.6 比表面积和粒径分析

图6为SiO2和SiO2:Tb3+荧光材料的氮气吸附-脱附等温线图及孔容-孔径分布图。孔径的数据见表2所示。根据图6可以看出制备的SiO2和SiO2:Tb3+的两条吸附脱附等温线图上吸附与脱附线上下重合形成滞后环,符合标准的IV型吸附等温线,说明两种材料都属于介孔材料[15]。由此可见,SiO2掺杂Tb3+并没有改变SiO2本身的介孔结构。根据表2所示,与SiO2相比,掺杂Tb3+的SiO2荧光材料的比表面积增大,孔容与孔径均有所减小,表明Tb3+成功嫁接到SiO2孔道中,成功合成Tb3+掺杂SiO2基荧光材料。

图6 SiO2和SiO2:Tb3+荧光材料的氮气吸附-脱附等温线图及孔容-孔径分布图Fig.6 Nitrogen adsorption and desorption isotherms and pore volume-pore size distributions of SiO2 and SiO2:Tb3+ fluorescent materials

表2 SiO2和SiO2:Tb3+荧光材料的孔径参数

3.7 激发和发射光谱分析

SiO2:Tb3+荧光材料在紫外灯照射下可以清楚地观察到绿色荧光,属于Tb3+的特征发射光。试验均在室温下进行测试,均以5 nm为入射狭缝宽度,测试SiO2: Tb3+荧光材料。以荧光材料的最大荧光强度位置的发射波长(544 nm)作为监测波长(见图8所示)。

图7 SiO2:Tb3+荧光材料的激发光谱图(监测波长544 nm,狭缝:5.0 nm)Fig.7 Excitation spectrum of SiO2:Tb3+ fluorescent material (λem=544 nm, marrow: 5.0 nm)

图7为采用荧光光谱仪测得的SiO2:Tb3+荧光材料的激发光谱图,在377 nm(7F6-5L10)处有一较强的激发峰,352 nm(7F6-5D0)次之,318 nm(7F6-5L9)强度最弱。图中可以监测出多个Tb3+的发射峰,根据宇称选择定则[16],当稀土离子在晶体场中处于对称位置时,4f能级间发生的电偶极子跃迁是禁戒的,若晶体场被破坏,稀土离子便会发生4f能级跃迁,说明SiO2:Tb3+荧光材料中的Tb3+没有处于对称中心[17]。

图8 SiO2:Tb3+荧光材料的发射光谱图(监测波长377 nm,狭缝:5.0 nm)Fig.8 Emission spectrum of SiO2:Tb3+ fluorescent material (λem=544 nm, marrow: 5.0 nm)

图7可以看出,在544 nm处的发射峰强度较大,从而产生优良的绿色发光性能。从图中可以明显看出,在每个Tb3+特征峰下都发生斯托克劈裂[18],可能是由于大量金属Na的引入,引出另一种发光中心,从而敏化了Tb3+的发光强度,提高了SiO2:Tb3+荧光材料的发光性能。同时,采用377 nm作为激发波长时,样品在544 nm附近的发射峰最强,所以选择377 nm为激发波长。

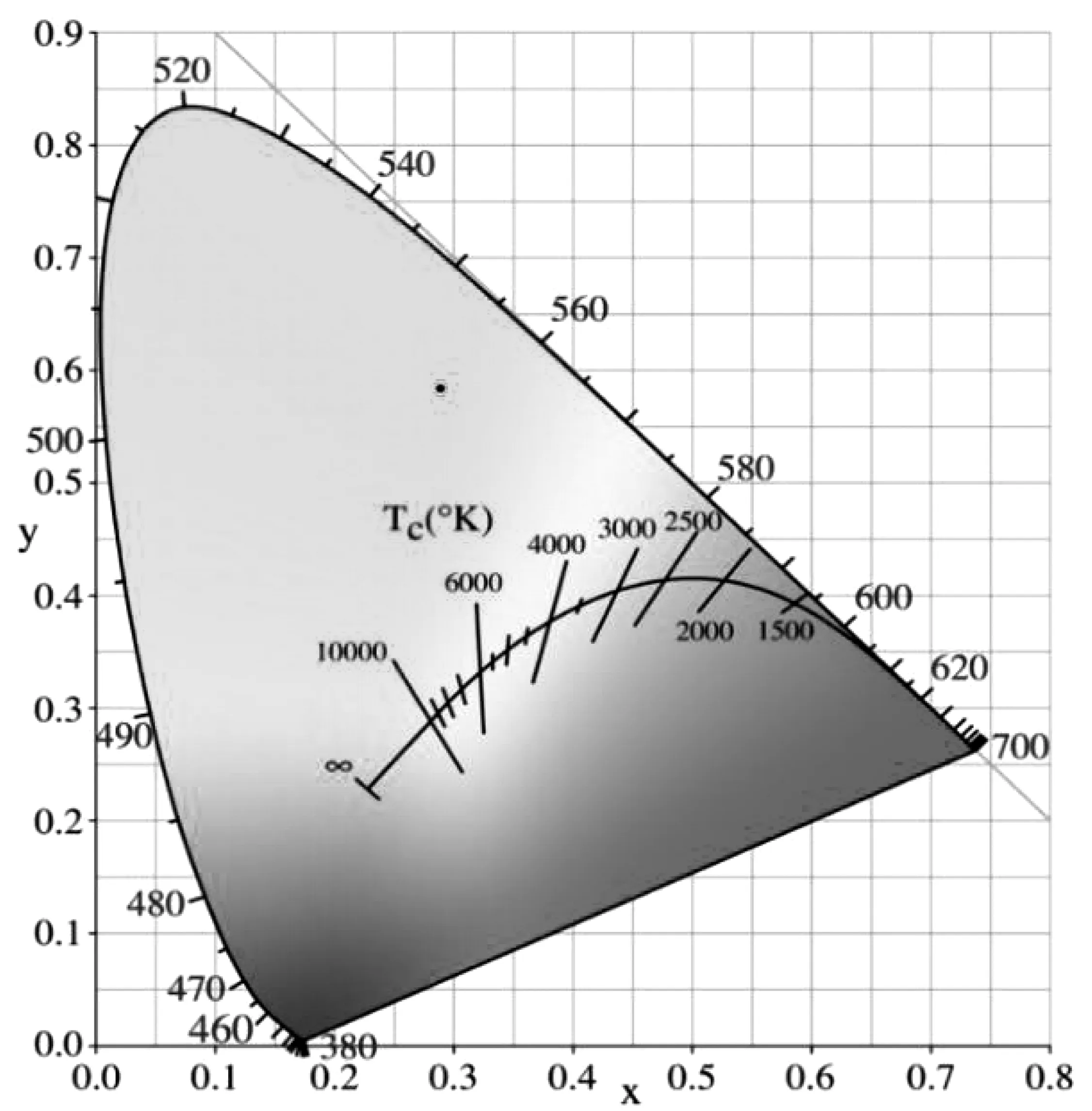

3.8 色度坐标分析

图9为SiO2: Tb3+荧光材料的色坐标图,采用CIE 1931色坐标计算,在检测波长为544 nm激发下得到发射光谱图的数据,通过数据进行计算得到CIE色坐标图[19]。图中,色度坐标出现在绿色光区域中,色坐标为(0.3129,0.5942)。综上所述,SiO2:Tb3+荧光材料在激发下呈现绿色荧光。

3.9 稳定性测定分析

本实验测定了SiO2:Tb3+荧光材料固体颗粒放置30天的发光强度,研究材料的发光强度稳定性。结果如图10所示。从图中可以看出,经过30天的测试,SiO2:Tb3+荧光材料的荧光强度变化不大,均在6 000以上。荧光强度下降速度为38 a.u/天,基本保持稳定,说明SiO2:Tb3+荧光材料具有良好的光学稳定特性[20]。

图9 SiO2:Tb3+荧光材料的色坐标图Fig.9 Color coordinate diagram of SiO2:Tb3+ fluorescent material

图10 SiO2:Tb3+荧光材料的稳定性Fig.10 Stability of SiO2:Tb3+ fluorescent material

4 结 论

(1)以黄磷炉渣为原料,用硝酸浸出得到SiO2,采用化学沉淀法制备SiO2:Tb3+荧光材料。材料在377 nm(7F6-5L10)处有一较强的激发峰,其发射峰位于544nm处,归属于Tb3+的5D4-7F5特征跃迁发射,在紫外光照射下呈现明亮的绿色荧光。经过30天稳定性测试,荧光强度下降速度为38 a.u/t,基本保持稳定,证实材料具有良好的光学稳定特性。

(2)研究采用的原料价格低廉、资源丰富,为荧光材料的制备以及废弃物黄磷炉渣的具体应用提供了一个新的思路。