丙烯酸酯类阻燃涂料的合成及在木材阻燃上的应用

徐翰林,林芷芊,柏志成,张旺斌,戴进峰,2*,金春德,2,刘元强

(1.浙江农林大学化学与材料工程学院,木材科学与技术浙江省重点实验室,杭州 311300;2.国家木质资源综合利用工程技术研究中心,杭州 311300;3.德华兔宝宝装饰新材股份有限公司,湖州 313200)

天然高分子木材是极受人们喜爱的建筑材料之一,主要由纤维素、半纤维素、木质素等成分组成[1-2]。与合成高分子相似,这种主链由C、H、O元素构成的天然高分子也具有易燃的性质,是一种固体可燃物,在应用过程中存在一定火灾安全隐患。此外,木材在发生火灾时,会导致火势的迅速蔓延,伴随大量烟毒气产生,从而造成重大的生命财产损失[3]。因此对木材进行阻燃抑烟处理对扩大其应用范围具有重要的现实意义和应用价值。

丙烯酸系树脂涂料具有优良的漆膜性、耐候性、耐污染性、耐酸碱性以及不损害被覆物外观等特点,被广泛应用于木材装饰涂装[4-6]。然而,丙烯酸系涂料的可燃烧性仍是人们将其应用于家装时所关注的重点。目前,用于阻燃丙烯酸系涂料的方法主要有添加阻燃剂(添加法)和加入反应型阻燃剂(合成法)2种[7-8]。黄遵初等[9]以磷酸酯和四(3-巯基丙酸)季戊四醇酯为单体合成了一种巯基/含磷丙烯酸涂层并用于木板阻燃,涂层通过凝聚相阻燃机制明显改善了木材的阻燃性能。王潇霜等[10]以功能型含磷丙烯酸(PMOE)单体,采用自由基共聚制备了高磷含量的聚丙烯酸乳液,结果表现出较好的阻燃性能和成炭能力。以合成法制备的阻燃涂料具有稳定性好、阻燃效率显著且对自身机械性能影响小等优点,已经逐渐成为水性阻燃丙烯酸系列涂料的发展趋势[11-12]。

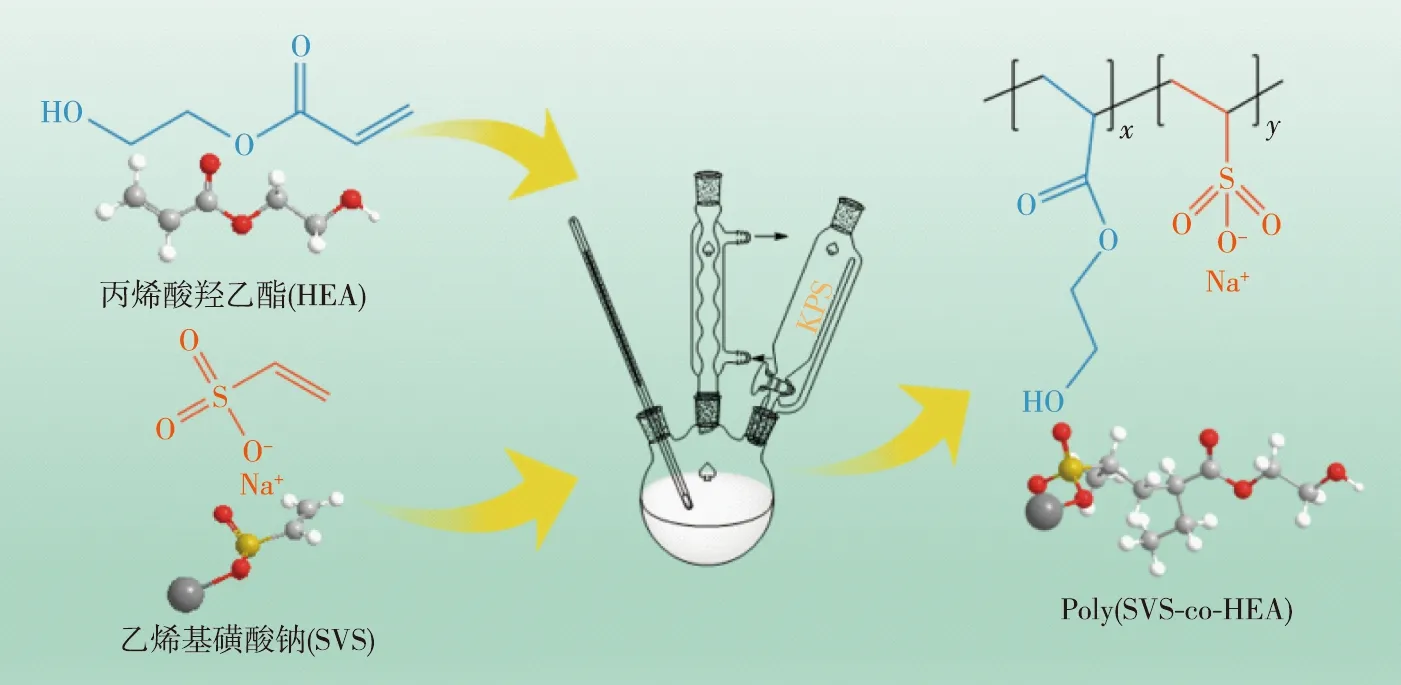

笔者通过分子设计,采用自由基聚合中的溶液聚合法制备具有本质阻燃的水性丙烯酸共聚物Poly(SVS-co-HEA),用于木材防火阻燃,考察涂敷不同层数的共聚物对杨木单板的阻燃性能和燃烧行为的影响,旨在为木材防火保护提供一种新型环保高效的阻燃改性策略。

1 材料与方法

1.1 试验材料

丙烯酸羟乙酯(HEA,质量分数96%,工业级),购自山东佳颖化工科技有限公司;乙烯基磺酸钠(SVS,质量分数25%,工业级),购自上海亚国化工有限责任公司;过硫酸钾(KPS,分析纯),购自国药集团化学试剂有限公司;杨木单板(密度0.58 g/cm3,商品级),购自德华兔宝宝装饰新材料有限公司;去离子水,实验室自制。

1.2 试验仪器

NDJ-5S型旋转黏度计(张家港友诚科技机电有限公司);NICOLET 6700型傅里叶变换红外光谱仪(FT-IR,美国Thermo);STA 409PC型热重分析仪(TGA,德国Netzsch);5402H-V型水平-垂直燃烧试验机(苏州阳屹沃尔奇检测技术有限公司);CMT6104型万能力学性能测试机(美国MTS);JF-3型氧指数测定仪(南京江宁分析仪器有限公司);E85型红外热成像仪(美国FLIR);6810型锥形量热仪(苏州阳屹沃尔奇检测技术有限公司);NICOLET IS50型红外光谱仪(美国Thermo);SU8010型扫描电子显微镜(日本Hitachi)。

1.3 试验方法

1)Poly(SVS-co-HEA)合成方法:分别准确称量22.3 g HEA和104.0 g SVS,混合均匀后加入250 mL三口烧瓶中,缓慢升温至(60±2)℃;准确称取0.49 g KPS,溶于35 mL水中;待温度稳定在60 ℃后,20 min内缓慢滴加完KPS溶液,保持反应4 h;随后升温至(65±1)℃,继续反应30 min后,降至室温,倒出产物并命名为Poly(SVS-co-HEA)。最终产品的基础技术参数:固含量为(30±1.1)%,黏度为(620±21)~(860±24)mPa·s,pH为6.5±0.2。

2)涂料固含量测试:取一定质量的Poly(SVS-co-HEA)溶液浇铸于聚四氟乙烯模具中,置于80 ℃烘箱下,烘干至质量恒定,计算其固含量(%)。

3)阻燃样品的制备:将Poly(SVS-co-HEA)共聚物均匀地铺展于聚四氟乙烯模具,35 ℃下干燥成型,随后置于80 ℃烘箱内烘至质量恒定,获得共聚物片材,用于制备标准测试样条。按照标准样条尺寸裁切杨木单板,经200目(孔径为0.074 mm)木工砂纸打磨去除表面木刺,使其平整,置于103 ℃烘箱内烘至质量恒定。随后,将Poly(SVS-co-HEA)共聚物以不同层数涂刷于裁切好的标准木材样条表面,每涂刷一层(厚度约为30 μm)后,于103 ℃烘箱内烘至质量恒定。如涂刷x层,则记为W-xL。

1.4 性能测试与结构表征

1)FT-IR测试:采用溴化钾压片法进行FT-IR检测,将待测样品涂覆于溴化钾薄片上烘干后,置于仪器中检测,检测波数范围为500~4 000 cm-1。

2)TGA测试:取5~8 mg样品放置于坩埚中,在氮气氛围中进行测试,氮气流量为20 mL/min,温度范围为30~800 ℃,升温速度为10 ℃/min。

3)拉伸性能测试:利用万能力学性能测试机根据GB/T 1040.3—2006《塑料 拉伸性能的测定》对制得的测试标准样条进行测试,拉伸速率为5 mm/min,每组平行测试5根样条,结果取平均值。样条尺寸为120 mm×10 mm×2.5 mm(长×宽×高,下同)。

4)极限氧指数(LOI)测试:利用JF-3型氧指数测定仪按照GB/T 2406.2—2009《塑料 用氧指数法测定燃烧行为 第2部分:室温试验》测试材料的LOI值,每组平行测试5根样条,结果取平均值,样条尺寸为130 mm×6.5 mm×2.5 mm。

5)垂直燃烧测试:采用5402型水平-垂直燃烧试验机根据GB/T 2408—2021《塑料 燃烧性能的测定 水平法和垂直法》对材料进行垂直燃烧(UL-94)测试,每组平行测试5根样条,结果取平均值,样条尺寸为120 mm×13 mm×2.5 mm。

6)红外热成像测试:利用红外热成像仪观察木板在丁烷喷枪点燃后的整体温度变化和分布状况,记录材料燃烧时间与温度曲线。样品尺寸为200 mm×200 mm×2.5 mm。

7)燃烧性能分析:材料的燃烧行为通过锥形量热仪(CONE)按照ISO 5660-1标准《对火反应试验-热释放、产烟量及质量损失率》进行测试,辐射源强度为 35 kW/m2,样品尺寸为100 mm×100 mm×2.5 mm。

8)热重-红外光谱分析(TG-IR):材料在高温下的热分解行为通过热重分析仪联合红外光谱仪进行,氮气氛围中进行测试,氮气流量为20 mL/min,温度范围为30~800 ℃,升温速度为10 ℃/min,红外光谱实时测试分解出来的气体。

9)微观形貌的观察:通过扫描电子显微镜(SEM)对锥形量热仪燃烧后的样品残炭进行形貌观察,对残炭样品进行喷金处理,测试电压为5~15 kV。

2 结果与分析

2.1 Poly(SVS-co-HEA)共聚物的结构和热稳定性

在水溶液中通过温和的自由基聚合制得目标产物Poly(SVS-co-HEA)共聚物,其合成示意图见图1。

图1 Poly(SVS-co-HEA)共聚物的合成示意图Fig.1 Synthesis diagram of Poly (SVS-co-HEA)

a)Poly(SVS-co-HEA)、SVS和HEA的FT-IR谱图;b)Poly(SVS-co-HEA)的热失重曲线(800 ℃残炭率)。图2 Poly(SVS-co-HEA)共聚物的结构和热稳定性分析Fig.2 Structural and thermal stability analysis of Poly (SVS-co-HEA) copolymer

2.2 Poly(SVS-co-HEA)共聚物阻燃性能与拉伸性能

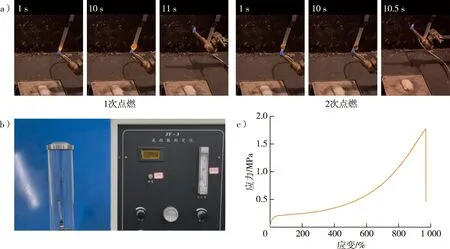

由Poly(SVS-co-HEA)共聚物制备的样品膜垂直燃烧过程照片、极限氧指数测试照片和应力-应变拉伸曲线见图3。由图3a、b可以看出,Poly(SVS-co-HEA)样品膜在UL-94测试中可以实现离火自熄(1 s内)的状况,其极限氧指数也达到35.1%,表现出优秀的阻燃性能,与共聚物的热失重结果相符合。对共聚物样品膜进行拉伸测试(图3c)可知,样品膜具有可观的断裂伸长率(应变972.5%)和一定的拉伸强度(应力1.75 MPa),可避免将共聚物用于木材涂层时可能受到木材尺寸稳定性、挤压等作用力引起的自身完整性过早破坏,这对于涂料的实际应用具有现实意义。

a)Poly(SVS-co-HEA)垂直燃烧过程图;b)极限氧指数测试照片;c)应力-应变曲线。图3 Poly(SVS-co-HEA)的垂直燃烧过程、极限氧指数测试照片和应力-应变曲线Fig.3 Photos of vertical burning process,LOI testing and stress-strain curve for Poly (SVS-co-HEA) film

2.3 涂覆后木材的燃烧性能

以Poly(SVS-co-HEA)共聚物为阻燃涂层,涂覆不同层数共聚物于木材表面,其木材样条的阻燃性能数据结果见表1,UL-94燃烧过程和LOI数据见图4。由表1和图4可知,未经阻燃涂层处理的纯木材W-0L在火焰下15 s直接燃烧殆尽(图4a)。经过阻燃涂层处理1层的W-1L样条能够在火焰下燃烧超过30 s,LOI值提升至29.8%,而阻燃涂层为3层的W-3L样条的LOI值显著提升至36.1%,且通过UL-94 V-2级别。其中涂覆5层阻燃涂层的W-5L样条表现出优异的阻燃性能,不仅可通过UL-94V-0级,且其LOI值也提高到39.2%。得益于阻燃涂层的增多,阻燃剂可以促进高分子形成完整致密炭层,从而阻滞火焰烧蚀基体,起到阻燃的作用[16]。然而,W-7L样条的阻燃性能并未随着涂层层数的进一步增加而发生明显改善,其LOI值与W-5L样条的LOI值几乎一样,这可能是因为制备的Poly(SVS-co-HEA)共聚物主要在凝聚相发挥阻燃作用。

表1 涂覆不同层数木材样品的垂直燃烧和LOI数据Table 1 Vertical burning and LOI data for wood samples with different coating layers

图4 涂覆不同层数木材的垂直燃烧过程照片图和LOI测试结果图Fig.4 Photos of vertical burning test and LOI values of wood with different coating layers

2.4 木板燃烧红外热成像

采用丁烷喷枪(火焰温度1 200 ℃)对涂覆不同层数阻燃涂层的木板进行防火性能测试,结果如图5所示,其木板背温-时间曲线如图6所示。根据图5可知,未处理木板W-0L在10 s内被火焰烧穿,不能自熄,在12 s时其基体最高表面温度高达534.2 ℃。虽然W-3L木板在9 s时被火焰烧穿且不能自熄,但其12 s时最高表面温度(506.0 ℃)低于W-0L的最高表面温度,可能是由于阻燃涂层燃烧后形成的隔绝炭层在一定程度上阻隔了传热效应。得益于形成的紧致炭层的阻隔作用,W-5L木板在14 s时虽仍被火焰烧穿,但火焰快速自熄,其12 s时最高表面温度进一步降低,为464.5 ℃。W-7L木板在移走喷枪后,火焰在7 s内自熄,且其最高表面温度(429.5 ℃)比W-0L木板下降了104.7 ℃,说明随着Poly(SVS-co-HEA)阻燃涂层增多,其燃烧后可形成更多密实的炭层,从而提升了阻隔效果。这一结果也可从燃烧木板的背温-时间曲线(图6)得以验证,从点火开始计时,其木板的背温升温速率按照W-0L、W-3L、W-5L、W-7L依次下降,其中W-7L木板在燃烧12 s时背温仅为107.5 ℃,较W-0L木板下降了49.7 ℃,证明Poly(SVS-co-HEA)阻燃涂层的增多有助于材料在燃烧后形成更多更厚实的阻隔传质传热的保护炭层,进而提高材料的阻燃性能。

图5 涂覆不同层数木板在丁烷喷枪下的红外热成像照片Fig.5 Infrared thermal imaging of veneers with different coating layers under butane spray-gun

图6 涂覆不同层数木板的背温-燃烧时间曲线Fig.6 The curves of burning time-temperature for veneers with different coating layers

2.5 阻燃木材的燃烧行为

采用锥型量热仪对涂覆不同层数的木板进行燃烧行为分析,其热释放速率(HRR)、总释放热(THR)、生烟速率(SPR)和生烟总量(TSP)曲线如图7所示,相关数据见表2。由图7a和b可知,未处理木板W-0L在热辐射(即引燃时间,TTI)22 s时被引燃,其热释放率峰值(PHRR)和THR分别达到255.7 kW/m2和17.9 MJ/m2,且在600 s后的残炭率为0%,极易燃烧。得益于Poly(SVS-co-HEA)涂层的优异阻燃作用,W-3L木板的引燃时间(TTI)延长至32 s,其PHRR(240.3 kW/m2)和THR(14.9 MJ/m2)较W-0L均有所下降,残炭率有所提高。W-7L木板的PHRR(181.9 kW/m2)和THR(14.7 MJ/m2)明显降低,较W-0L木板分别减少了28.9%和17.9%。而且,W-7L木板的TTI进一步延长到37 s,较W-0L木板延长了15 s,其600 s后的残炭率达11.2%,表明Poly(SVS-co-HEA)涂层层数的增多可有效提高成炭量,阻隔传热传质,改善木材的阻燃性能。结合表2、图7c和d显示,W-3L木板和W-7L木板的生烟速率峰值(PSPR)、TSP和CO峰值释放(PCOP)均有所下降,其中W-7L下降最明显,较W-0L木板分别下降了37.5%、20.4%和56.4%,表明Poly(SVS-co-HEA)涂层可抑制木材燃烧过程中有毒烟雾的产生,大大降低因发生火灾危害而吸入有毒烟雾引起的威胁。

a)热释放速率;b)总释放热;c)生烟速率;d)生烟总量。图7 涂覆不同层数木板的燃烧行为分析Fig.7 HRR,THR,SPR and TSP curves of veneers with different coating layers

表2 涂覆不同层数木板CONE测试的部分数据Table 2 Partial data of CONE test for veneers with different coating layers

2.6 残炭形貌及阻燃机理

为了进一步阐述共聚物涂层的阻燃机理,对不同涂层木材经CONE测试后的残炭进行微观形貌分析,结果如图8所示。W-3L木材燃烧后只有少量稀薄且破碎的残炭(图8a),而W-7L木材的残炭量明显增多(图8b),未处理的W-0L木材燃烧殆尽,没有任何残炭剩余(图8c),与CONE燃烧后的残炭量结果相吻合。通过SEM进一步观察W-3L和W-7L残炭的微观形貌可以发现,W-3L的炭层表面疏松多孔且有很多裂纹(图8d)。与之相比,W-7L形成的炭层厚实紧密(图8e),发挥良好的隔热隔氧凝聚相阻燃作用。从涂层的气相热解产物(图8g和h)可以看出,在高温下涂层的气相热解产物以CO2(2 359 cm-1)为主,伴有少量的CO(2 062 cm-1)和微量的SO2(1 375和1 132 cm-1)等有毒气体,并随着燃烧时间的延长和温度的升高,涂层完全形成炭层,不再释放挥发性物质。综合涂覆木材的阻燃性能、燃烧红外热成像、燃烧行为和气相热解产物分析结果,其火灾危险性和烟毒性降低的机理(图8i)可能是Poly(SVS-co-HEA)共聚物中的SVS片段上磺酸钠基团中的硫元素在燃烧时生成不燃性气体SO2等,稀释可燃气体浓度,且以Na2SO4、Na2SO3化合物形式固化在残炭中,形成致密厚实的保护炭层,从而减缓了燃烧部位的热量传递,有效阻止基体聚合物的进一步燃烧,同时抑制了烟的释放。

a~f)W-3L,W-7L和W-0L的残炭微观形貌图;g~h)Poly(SVS-co-HEA)的气相热解产物的FT-IR图;i) 阻燃机理示意图。图8 涂覆后木材CONE燃烧测试后的残碳数码照片和SEM图 Fig.8 The digital photos and SEM images for the char residue of coated wood after CONE calorimetry test

3 结 论

针对木材易燃且伴随浓烟等缺点,通过分子结构设计,采用绿色自由基共聚合的方法成功合成了一种基于丙烯酸系的Poly(SVS-co-HEA)阻燃共聚物,并考察涂覆不同层数的共聚物对杨木单板的阻燃性能和燃烧行为的影响,具体结论如下:

1)热重分析结果表明,Poly(SVS-co-HEA)共聚物具有优秀的成炭性能(800 ℃时残余质量分数高达36.6%);阻燃测试显示该共聚物具有极高的极限氧指数值(LOI,35.1%),并顺利通过UL-94V-0级别测试,同时具有972.5%的断裂伸长率。

2)随着涂覆层数的增加,阻燃木材的阻燃性能随之增加,涂覆7层的W-7L木板可通过UL-94V-0级别,LOI达39.3%;进一步增加涂层层数对木材的阻燃作用较小,却显著地影响木材炭层的阻隔效果,W-7L木板的最高表面温度和背温分别较W-5L下降了35.0和11.2 ℃,这是因为更多的阻燃涂层在燃烧后可形成更多密实厚质的炭层,从而提升了阻隔效果和阻燃性能。

3)阻燃木材具有优异的阻燃性能和抑制有毒烟雾生产能力,W-7L木板的热释放速率峰值、总释放热、生烟速率峰值、生烟总量和CO峰值释放均明显下降,较未处理的W-0L木板分别下降了28.9%,17.9%,37.5%,20.4%和56.4%,而残炭率提升了11.2%。这归因于Poly(SVS-co-HEA)共聚物中SVS片段上磺酸钠基团中的硫元素不仅可发挥气相阻燃作用,且能促进基体形成连续、致密厚实的保护炭层,阻隔了传质传热的进行,防止基体木材的进一步燃烧并抑制了有毒烟雾的产生。