油位高度变化对发电机推力轴承油槽甩油雾问题的影响

徐利君,杨雄,洪云来,聂赛,章志平,孙洁,张玉全,郑源

(1. 江西洪屏抽水蓄能有限公司,江西 宜春 330600; 2. 河海大学水利水电学院,江苏 南京 210098; 3. 河海大学能源与电气学院,江苏 南京 210098)

对于大多数水电站的轴承,甩油、油雾逸出都是不可避免的现象[1].高速旋转的机组会致使动压油膜产生大量高温[2],润滑油因高温和离心力以油滴、油雾的形态从油槽中甩出、逸出.世界各地有许多电站的轴承都因油冷却系统故障而被迫停机[3-5],轴瓦因高温烧毁的电站也不在少数,如ROSEIRS水电站[6]、龙门滩二级水电站[7]、奥路捷水电站[8]等.据统计,Cataract电站的油雾泄漏导致轴承温度居高不下[9];岩滩电站的油雾泄漏严重污染了发电机内部的环境,缩短了发电机定子寿命[10];古田溪电站的油雾泄漏导致油盆油位每天下降5~8 mm.

为了获得更好的治理效果,一些学者也结合试验来分析问题[11-12],但通常试验设备昂贵且耗时耗力.随着近30 a来数值模拟技术的发展,大量学者针对透平油润滑及其泄漏开展了数值模拟研究[13-14],提出了很多性能优良的轴承结构[15-17].也有一些学者对轴承甩油雾问题开展了数模研究,JANG等[18]指出,轴承甩油最主要原因是运行时的离心力,而油雾的产生则源于油膜承受巨大压力后因黏性剪切应变产生的高温.庞嘉扬等[19]通过对挡油环增设迷宫密封结构以及通气平压孔来改进下导轴承设计结构,并运用VOF两相流模型和SSTk-ω湍流模型对下导轴承结构油气混合物流动特性进行数值模拟,发现改进结构会使得油雾外逸量减少78.21%.张承志[20]结合CFD对水轮发电机组推力轴承油槽内部流场进行研究, 分析了机组在运行状态下的蒸汽体积分数分布、温度分布、液面的形状以及压力分布等规律.陶虹[21]从水导轴承的流体动力润滑理论入手, 对水导轴承的性能参数进行理论分析,并采用数值分析的方法对轴领泵的流动特性进行分析.张杨等[22]采用数值模拟的方法分析了国内某水轮发电机组推力轴承内循环散热系统内部流场,其研究结果可为推力轴承油循环散热系统的结构优化设计提供参考.

以上围绕水电站轴承油槽油雾问题展开的数值模拟研究,可以从设计的角度优化油槽结构和油冷却循环系统,有助于提升机组运行的安全性与稳定性.然而,以上研究都是围绕着空气-润滑油两相流开展的,并未考虑到油雾的存在.针对轴承甩油雾问题,对油雾的产生进行精准定位以及探究瓦温、转速、油位等变量对油雾聚集、分布的影响是至关重要的.因此,若要对油槽内流场进行进一步的研究分析,更好地抑制油雾生成及逸出,考虑对空气-润滑油-油雾三相流进行计算是非常有意义的.文中基于ANSYS Fluent软件,建立洪屏抽水蓄能电站推力轴承三维模型,使用VOF多相流模型、Lee蒸发冷凝模型和RNGk-ε湍流模型,对油槽内流场进行求解,探究油槽内温度、流速的分布规律,分析油位高度变化对油槽内压力、润滑油分布、油雾聚集的影响,为合理设置推力油槽运行工况参数提供一定的理论基础.

1 数值计算

1.1 三维模型及基本参数

图1为江西洪屏抽蓄电站的推力轴承油槽模型.在建模的过程中,简化了一些不重要的部件结构,如内销钉、外销钉等,模型的基本参数:油槽直径为3 300 mm,推力轴瓦内径、外径分别为890,2 010 mm,瓦数为12,瓦宽×瓦长为560 mm×316 mm,额定转速为500 r/min,正常油位为720 mm,高报警油位为815 mm.

图1 推力轴承油槽模型

电站采用外加泵外循环冷却方式,对油槽中的润滑油进行冷却.在压力的作用下,冷油经过进油管流入内油箱,后经喷油管将润滑油喷射到轴瓦所在区域.润滑油从轴承瓦的楔形间隙进入轴瓦和镜板间隙处,形成动压油膜,承受机组全部旋转部件的重力及轴向水推力.机组在运行过程中,透平油因黏性剪切应变升温,变为热油,之后在离心力作用下被甩出,流入溢流箱,从出油管排出.

1.2 数学模型

1.2.1 VOF模型

由于油槽内存在着空气、液态润滑油及油雾3种物质,文中采用VOF模型来对其进行计算,并追踪、捕捉不同相之间的交界面.在计算过程中,不考虑油雾-空气之间的相对速度,假设气相和液相的物性参数为常数,油、空气以及油雾之间没有互相渗透,且各相共用一套动量方程和能量方程,即速度场、能量场各相共享.连续性方程、动量方程、能量方程如下式所示.

连续性方程为

(1)

(2)

(3)

式中:αA,αL,αV分别为空气、液态油以及油雾的体积分数;ρA,ρL,ρV分别为空气、油以及油雾的密度;v为速度;SaL和SaV为液态油、油雾的质量源项,用于计算蒸发和冷凝过程中的传质情况.

动量方程为

(4)

式中:p为压力;F为相间作用力;μ为动力黏度;g为重力加速度,文中取Z轴负方向.

能量方程为

(5)

式中:E为能量;keff为导热系数;T为温度;Sh为相变时的能量转移.

1.2.2 湍流模型

相较于标准k-ε模型而言,RNGk-ε模型在流体旋转上更加具有优势,可以适应因轴旋转搅油而产生的旋流,能更好地反映流线弯曲程度较大的流动情况.文中选用RNGk-ε湍流模型来封闭RANS方程,紊流动能k及其耗散率ε的输运方程形式为

(6)

(7)

式中:Gk为由层流速度梯度而产生的湍流动能;Gb为由浮力而产生的湍流;C1ε,C2ε,C3ε为常量,C1ε=1.42,C2ε=1.68,C3ε=tanh|v/u|;ak和aε为k方程和ε方程的湍流Prandtl数,αk=αε≈1.393;Rε为方程ε的附加项.

1.2.3 蒸发-冷凝模型

当油槽内温度升高,液态油会向气态转化,这一过程存在着质量传输和能量转移.文中使用蒸发-冷凝模型中的Lee模型来计算这一传质过程.Lee模型的蒸发和冷凝计算公式为

(8)

式中:r为相变传质系数;T为液态润滑油温度;Ts为油雾蒸汽饱和温度.

1.3 网格划分与无关性验证

考虑到油槽整体结构复杂,基于ICEM软件,采用适应性较好的非结构化网格对计算域进行离散.对于一些尺寸较小的部件,如喷油管、挡油管等结构,则进行局部加密处理.图2为推力轴承油槽的网格划分示意图.

图2 推力轴承油槽网格划分示意图

在正式开展数模计算之前,要对网格的无关性进行验证,以排除网格数量对计算结果精度的影响.取5种不同的网格划分方案,网格单元数分别为1 797 455,3 108 171,4 443 559,6 054 796以及8 280 618.对计算稳定后流场内某点的流速v、压力p进行分析,如图3所示图中e为误差值.

图3 网格无关性分析

当网格数量达到600万左右时,压力和流速误差都在1%以内,可以认为此时的计算结果与网格划分情况无关,在之后的计算中,都使用600万网格进行计算.

1.4 求解方法与边界条件

求解方法:使用VOF模型计算空气-油-油雾三相流,并捕捉不同相之间的交界面,同时使用隐式算法,通过隐式体积力来平衡压力梯度和动量方程中的体积力,以提高解的收敛性.使用Lee模型来实现油-油雾之间的蒸发传质过程.将镜板和推力头设置为旋转壁面(转速为机组额定转速500 r/min),来模拟稳态过程中油槽内旋转部件的运动情况.为了保证计算的收敛性和稳定性,选择Coupled算法进行压力-速度耦合求解,以及二阶精度的空间离散格式.计算过程中,将压力参考点取在油管进口断面中心点位置,根据现场测压情况,将参考压力设为0.3 MPa.

根据电站现场的实测数据,对模型进行边界条件设置.在建模的过程中,由于忽略了轴瓦与镜板间隙油膜的存在,因此将轴瓦假定为一个恒定的高温热源.具体的边界条件设置如下:

1) 进口边界采用质量流量进口,进口质量流量为12.54 kg/s.进口截面的湍流强度为5%,水力直径为219 mm,油温为35 ℃.

2) 出口边界条件:自由出流,且相对压力为0.此时热油先流入溢流箱内,再经油管流出.

3) 壁面边界条件:推力头和镜板为旋转部件,其他壁面均为无滑移的静止壁面.

4) 温度边界条件:初始化时,油槽内润滑油的温度是40 ℃,进油管的油温是35 ℃,轴瓦温度取60 ℃.

2 计算结果及分析

为探究油槽油位变化对油槽内流动特性、润滑油分布以及油雾聚集情况的影响,在正常油位和高报警油位之间选取几组油位高度,如表1所示,表中h为油位,h′为油位相对值,对这5种工况进行数模计算,并对结果进行分析.

值得说明的是,在下文的表述中,油位指的是机组停机时静止状态下润滑油的液面高度,而润滑油液面变化指的是机组运行时润滑油液面的波动、浪涌情况.

表1 计算工况油位

2.1 油槽内流场特性分析

2.1.1 油槽内流速分布特性

图4为推力轴承油槽速度分布云图,可以看出,当机组以额定转速运行时,推力头及镜板的运动速度为10~24 m/s,且推力头斜面的速度分布最大.受转动部件影响,挡油管以及推力头与挡油板之间的流体也以一定速度做旋转运动,这会导致动、静部件摩擦生热,润滑油温度升高、黏度降低;与此同时,油在离心力的作用下飞溅,透平油与空气的接触面积增大,透平油雾化加剧[20];而油槽内部件的搅动及旋转,使得润滑油反复撞击油槽内部件,不断形成油沫.此外,在流速大的区域,会引起压力下降,当油槽内外压差较大时,也会引起油雾的泄漏.

图4 推力轴承油槽速度分布云图

2.1.2 油槽内温度分布特性

图5为推力轴承油槽温度T分布云图.

图5 推力轴承油槽温度分布云图

可以看出,油槽温度基本在40.00 ℃,低温区域主要包括进油管、内油箱、喷油管以及轴承瓦间隙区域.在运行过程中承受机组全部旋转部件重量以及轴向水推力的油膜会因黏性剪切应力产生大量高温,推力瓦温度同时升高,并向周围流体不断进行热传递,这不但会使润滑油膜承压性能变差,并加剧润滑油的雾化,而且也易诱发烧瓦事故.当冷油经进油管、内油箱和喷油管进入轴承瓦间隙后,就会因压力流入镜板和轴瓦的楔形间隙,起到冷却和散热的作用.

2.1.3 油槽内压力分布特性

对于推力轴承油槽而言,流速和温度分布主要由机组转速以及外循环泵的性能决定,与油位变化关系不大,故上文只对流速、温度在油槽内的分布规律进行简要论述.图6为推力轴承油槽压力分布云图,图中X,Y,Z分别为推力轴承沿X,Y,Z方向的坐标轴.可以看出,高压区域集中在进油管及内油箱位置,其次是喷油管及轴瓦间隙,压力最低的区域在挡油管压油叶栅以上部位.图7为挡油管外侧的压力p变化曲线,下面结合油位变化情况对这一区域的压力变化规律进行进一步分析.

图6 推力轴承油槽压力分布云图

图7为挡油管外侧的压力变化曲线,图中h为油箱中的油位高度.对于图7的曲线变化规律,可做如下分析:① 在Z=0.58 m前后,挡油管外侧的压力呈现完全不同的变化趋势,这主要与润滑油的分布有关;Z<0.58 m时,挡油管外侧充满着润滑油,此时,润滑油主要受重力影响,因此,随着位置高度的增加,压力总体呈现下降趋势,到达液体表面时,压力降至最低;当Z>0.58 m时,挡油管外侧主要充斥着气体,此时,受温度影响更加明显,结合图8曲线a2上的温度变化,可以发现,当位置高度增加时,分子热运动更为剧烈,致使挡油管侧壁受的压力有所增加.② 在挡油管压油叶栅的前后区域,压力变化非常显著,从正常油位至高报警油位,压力分别下降了9 250,10 150,10 500,10 750以及10 250 Pa,平均下降压力为10 180 Pa,挡油管压油叶栅上部的低压区域与转子运动造成的鼓风区域联通,易引发内甩油现象.③ 润滑油油位上升,会使得挡油管外侧压力值增加,从正常油位至高报警油位,压力值分别增加了6.47%,8.27%,10.07%及13.69%.

图7 挡油管外侧的压力变化曲线

图8 曲线a2上的温度变化(h=815 mm)

2.2 油位高度变化对润滑油相分布的影响

图9为推力轴承油槽润滑油体积分数云图,9a—9c分别为轴承油槽润滑油分布的主视图、俯视图以及剖视图;9d—9h为不同油位高度下C-C剖面上的润滑油分布情况.受转动部件影响,从挡油板至推力油槽外壁面,油面变化近似抛物状,呈现“外高内低”的变化趋势.这一结论与庞嘉扬等[19]得到的数模结果较为一致.图10则更为详细地描述了油面高度h变化情况,曲线的大致走势呈抛物状,这表明了润滑油主要受离心力做抛物运动,但曲线并不光滑,这是因为旋转运动带来的搅油、油液撞击以及油雾蒸发等也会对油面造成一定的影响.

图9 推力轴承油槽润滑油体积分数云图

根据图9d—9h以及图10,也可以看出,当初始油位从720 mm变化到815 mm时,油槽内的油面高度走势基本一致,但油面之间的高度差并不如静止时的那么大,这与润滑油的搅动、旋流以及蒸发都有关.在这几种不同的初始油位下,油面波动依次为23,23,28,21,17 mm.

图10 油槽内部的油位高度变化曲线

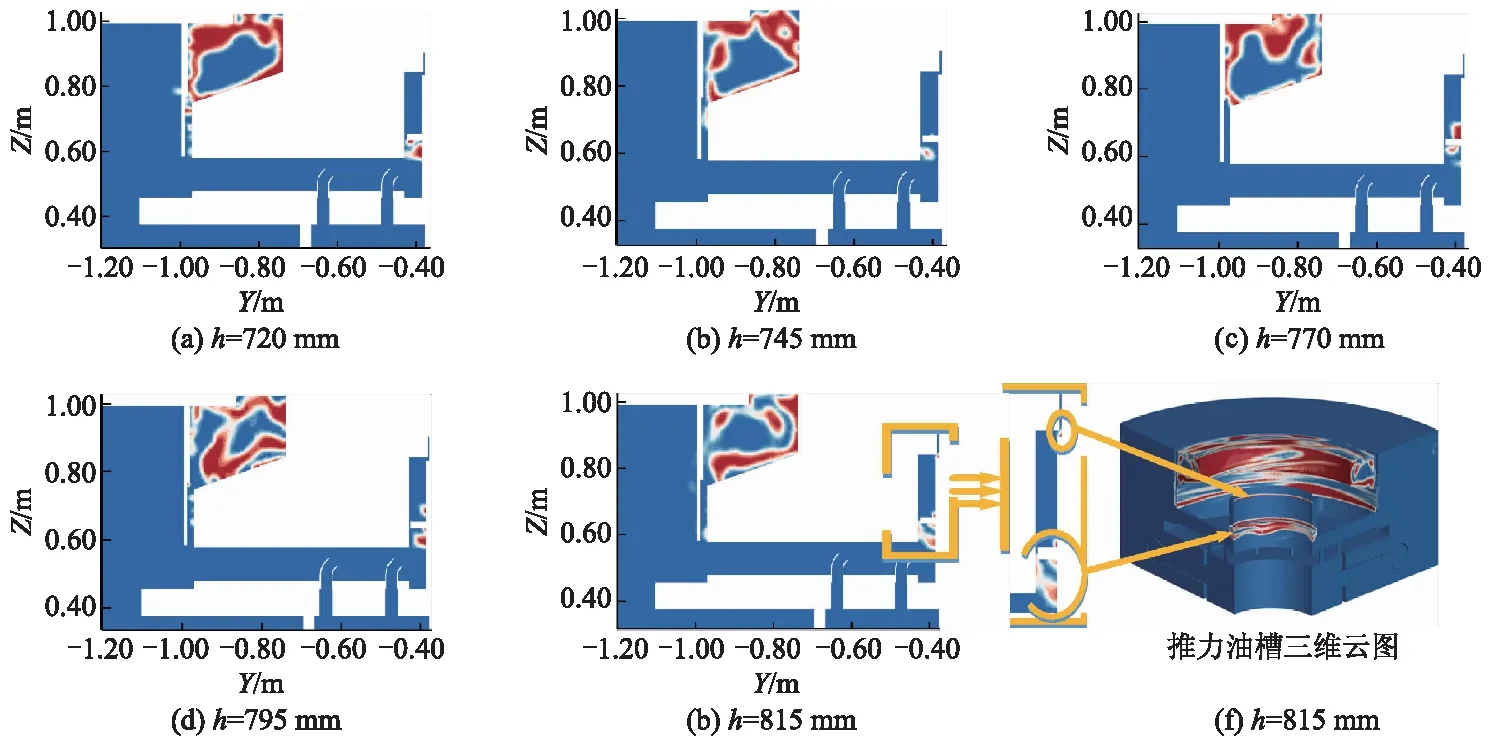

2.3 油位高度变化对油雾生成和聚集的影响

当油位高度变化时,也会影响油雾的分布与聚集.图11为推力油槽油雾体积分数云图.油雾在产生之后主要向着2个区域聚集,其一为挡油板与推力头之间的区域,这一区域上方与油槽密封相连,当油雾聚集到一定程度,并且密封齿出现材料破坏而无法随轴运动时,就会发生外甩油事件;其二为挡油管处的区域,此区域与受转子运动影响的“鼓风区”相连,当内外压差增大到一定程度时,便会发生内甩油事件.

从图11a—11e可以看出,当油槽内的初始油位升高时,会对油雾的聚集产生较大影响,尤其是对于极易发生内甩油的挡油管区域.当h=720 mm时,油雾主要聚集在挡油管压油叶栅下方,并没有向外逸出的趋势,说明此时挡油管的压油叶栅可以起到较好的阻油雾作用;当h为745~795 mm时,油雾已经越过压油叶栅,向着挡油管上部移动,此时,压油叶栅的阻油雾作用越来越弱;在h=815 mm时,结合图11f,可以观察到油雾即将完全通过挡油管,并从挡油管逸出,这时,压油叶栅基本丧失作用.在实际运行过程中,由于转子造成的风扇作用,挡油管压油叶栅以上区域的油雾极易受负压影响,从而逸出,到达发电机内部,附着在发电机定、转子线棒,磁极、磁轭等部件上,油雾的腐蚀作用会降低这些部件的绝缘性能,影响机组的使用寿命.此外,油雾可能会溢出到滑环室内,造成滑环与碳刷接触打火,影响滑环寿命.为了运行安全和环境安全,不建议推力轴承油槽运行在较高油位下.

图11 推力油槽油雾体积分数云图

3 结 论

文中建立了江西洪屏抽蓄电站推力轴承三维模型,对油槽内的空气-润滑油-油雾三相流进行了定常数值计算.结论如下:

1) 油槽内的流速和温度分布主要由机组转速以及外循环泵的性能决定,与油位变化关系不大.挡油管区域外壁面的压力分布主要与油槽内的相分布有关.

2) 油雾在产生之后主要向着2个区域聚集,其一为挡油板与推力头之间的区域,其二为挡油管处的区域.

3) 随着油位高速增加,压油叶栅逐渐丧失其阻油雾作用,当机组运行在高报警油位下(h=815 mm),油雾即将逸出挡油管,为了运行安全和环境安全,不建议推力轴承油槽运行在较高油位下.