旋转式水力空化发生器的空化特性

王勇,张国翔,刘厚林,肖亚东,李刚祥,李明

(1. 苏州工业职业技术学院精密制造工程系,江苏 苏州 215104; 2. 江苏大学国家水泵及系统工程技术研究中心,江苏 镇江212013; 3. 阿奥艾斯海洋工程(上海)有限公司,上海 201206)

液体中局部压力低于当地饱和蒸气压力时,其中未溶解的气核就会爆发性生长.气核由初生、发展再到溃灭的一系列过程被称为空化[1].空化泡溃灭时可以释放巨大能量,瞬间高温高压足以使水裂解,生成具有氧化性的OH-[2];产生的高速微射流和冲击波将引起极端紊流和机械剪切效应[3],能够破坏微生物细胞壁面,导致细胞失活.空化具有广阔的应用前景,其应用领域包括污泥处理[4]、杀菌灭藻[5-6]、工业清洗[7]、促进化学反应[8]以及利用超空化为水下高速航行器降阻[9]等.

传统的水力空化装置包括文丘里管和孔板.GOGATE等[10-11]对其空化特性进行了概括并提出优化建议,并指出它们结构简单、成本低,但产生的空泡团体积小、空化强度低.近年来许多学者对旋转类空化装置进行了大量研究,王勇等[12]通过改造离心泵的叶轮,设计出一种转-定子空化发生器,改造后转轮由定子和转子组成,并对其空化性能进行了数值仿真研究和可视化试验;KIM等[13]提出一种圆盘水力空化发生器,在圆盘的圆周方向开有等距的孔;袁惠新等[14]利用数值模拟对一种交错齿盘空化装置进行了研究,结果表明这种齿盘空化发生器能够产生更高的空泡密度.这些研究表明旋转类水力空化发生器具有广阔的应用前景,但仍需进行深入的研究.

文中结合旋转类空化发生装置和孔板的各自优点,设计了一种旋转式水力空化发生器,兼具空化能力和输送能力,相较于现有的水力空化发生装置,具有集成度高、能量利用率高等优势.基于CFX对水力空化发生器空化形态随进口压力和流量的变化规律和定工况下空泡演变规律进行数值研究,以期为其内部流动规律研究提供参考.

1 旋转式空化发生器结构设计

研究对象为一台旋转式水力空化发生器,该空化发生器基于一台比转数为117.3的单级单吸式离心泵改造而成,其关键结构为转轮,该转轮部分由36个沿圆周方向均匀布置的三角形挡板、6个直叶片以及前后盖板组成,结构和剖视图如图1所示.旋转式水力空化发生器的设计参数:进口压力pin=0.1 MPa,流量Q=60 m3/h,转速n=2 950 r/min,扬程H=4 m.

图1 转轮实体结构图和剖视图

2 网格划分及计算方法

2.1 网格划分

计算对象的求解区域包括离心转轮和蜗壳,为保证计算收敛性和准确性,将进出口段分别延长至4倍管径.采用NX软件对旋转式水力空化发生器进水段、离心转轮、蜗壳以及出水段等水体域进行三维造型.利用ANSYS ICEM对进出水段和蜗壳进行结构网格划分,结构复杂的转轮则采用了非结构化网格,并对直叶片和挡板的近壁面网格进行加密,水体域装配体网格如图2所示.对网格质量进行检查确保满足要求,同时对计算域划分了5组网格以验证网格无关性,采用旋转式水力空化发生器的性能参数扬程H作为判断指标.

图2 网格模型

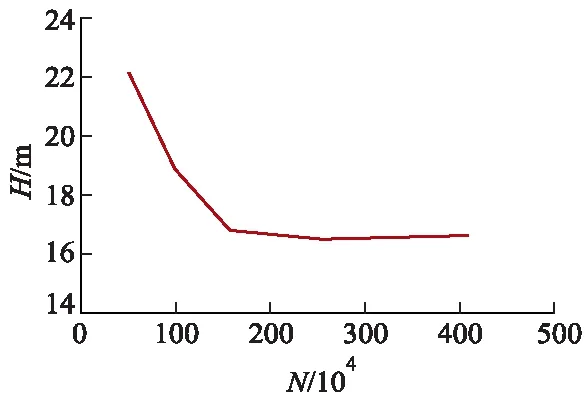

当网格总数N为1 566 176时,扬程H趋于稳定,此时进水段、离心转轮、蜗壳及出水段的网格数分别为34 749,1 228 731,262 304,40 392,网格无关性检验如图3所示.

图3 网格无关性检验

2.2 数值计算方法

2.2.1 控制方程

旋转式空化发生器数值计算中应用的控制方程包括连续方程和动量方程,文中采用均质流模型,水汽两相被认为是均相流体介质,具有共同的速度场和压力场,其连续方程和动量方程为

(1)

(2)

式中:ρm为混合相密度,ρm=ρ1α1+ρvαv,kg/m3,其中αl为液相体积分数,αv为气相体积分数;μ和μt分别为层流和湍流混合相动力黏度,N·s/m2;ui,uj为笛卡尔坐标系下的速度分量,m/s;p为压力,Pa.

2.2.2 湍流模型

选用RNGk-ε湍流模型[15],其增加了R项以考虑高湍流应变率的影响,提高了旋转流以及大曲率流等复杂的湍流预报的精确性[16].

(3)

(4)

(5)

(6)

式中:k为湍动能,m2/s;vt为湍流黏度,Pa·s;Gk为湍动能生成项,m2/s2.Cε1=1.42,Cε2=1.68,Cμ=0.084 5,σk=0.717 9,σε=0.717 9,η0=4.38,β=0.012.

2.2.3 空化模型

采用Zwart空化模型,其方程为

(7)

饱和蒸气压力取3 267.8 Pa,平均空泡直径、空泡核体积分数等均取默认值.

2.3 边界条件

进出口边界条件分别为总压进口和质量流量出口;系统的参考压力设为0;壁面设置为无滑移边界,均使用Scalable wall functions壁面函数进行处理;收敛残差设为1.0×10-4.

3 结果与讨论

利用CFX软件对旋转式水力空化发生器的空化形态变化规律和空泡演变规律进行研究.

3.1 单变量因数条件下空化形态变化规律

分析进口压力对空化形态的影响规律时,选取0.110,0.105,0.100,0.095,0.090 MPa这5个进口压力进行研究,同时选取流量60 m3/h,转速2 950 r/min.为方便表述,根据叶片数量,从隔舌开始沿逆时针方向按角度把转轮和蜗壳均分成6个区域.

图4为5个进口压力下空泡体积分布云图,图中δ为空泡体积分数.降低进口压力,首先在Ⅰ号转轮流道内产生大量空泡,接着沿转轮转动方向向出口延伸,当进口压力下降至0.09 MPa时,空泡开始向Ⅵ号流道扩张,整个蜗壳流道都被空泡团所覆盖.隔舌附近的过流截面积较小,压力低,此处是空化易发生区域,靠近蜗壳出口部分的压力则相对较高,无空泡产生.进口压力为0.11 MPa时,在Ⅰ号转轮流道内挡板背面的含气率可以达到1,即不含有液态的水,是一种全空化状态.进口压力为0.105~0.095 MPa时,6个流道内都存在完全空化形态,且随着压力的降低,全空化形态向蜗壳外缘和出口扩张.在设计工况下,空化泡影响范围广,全空化区域的体积大,此时旋转式水力空化发生器的扬程为4.24 m,合适的出口压力有利于增大空泡团溃灭时所释放的能量,并且能够满足其介质输送的要求.进口压力进一步降至0.09 MPa时,离心转轮内全空化区域进一步增大,并向出口延伸,此时出口压力降低至23 655.1 Pa,小于大气压力,旋转式水力空化发生器已经不具备液体输送能力.

图4 不同进口压力下空泡体积分布云图

控制进口压力和转速分别为0.100 MPa和2 950 r/min,依次调节流量为50,55,60,65 m3/h,其空泡分布云图如图5所示.增加流量,旋转式水力空化发生器内部的空化形态变化规律与减小进口压力所获得的空化形态变化规律相似,空泡首先在转轮的Ⅰ号流道内产生,然后沿着逆时针方向向出口延伸.因此可以认为通过增大流量和降低进口压力,旋转式水力空化发生器内部空化形态遵循同样的发展规律.

图5 不同流量下空泡体积分布云图

3.2 定工况条件下空泡非定常演变规律

选取进口压力0.100 MPa、流量60 m3/h以及转速2 950 r/min进行定工况条件下空泡非定常演变规律研究.其中非定常计算总时间为0.203 39 s,每1°计算1次,每10°保存1个计算结果,记为1个Δt.待计算稳定后取最后一个旋转周期数据做分析.

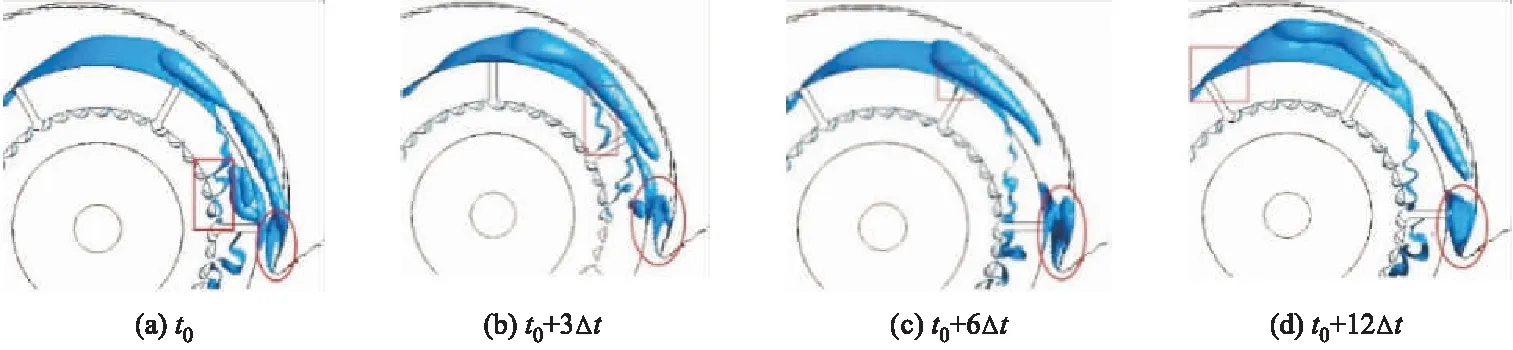

利用数值模拟后处理,借助含气率为0.1的等值面来研究空泡的演变规律.图6为4个瞬态空化流中转轮和蜗壳内含气率为0.1的等值面,从图中可以看出,旋转式水力空化发生器中存在2个空泡初生区:挡板的背面和蜗壳隔舌附近,分别用矩形线框和椭圆形线框标出.

图6 不同时刻转轮内含气率为0.1的等值面

对于挡板背面的空化,从t0时刻开始由于转轮的旋转运动,气核在挡板的侧面开始生长为较大的空泡;在t0+3Δt时刻,角度的变化导致空泡团开始向下游发展;在t0+6Δt时刻,空泡团完全脱离转轮,进入蜗壳流道;最后在t0+12Δt时刻,收缩的空泡在直叶片附近溃灭.转轮内空泡从初生至完全溃灭的周期为2倍叶频,共0.006 796 6 s.

图7为不同时刻隔舌附近含气率为0.1的等值面.对于蜗壳隔舌附近的空化,从图中可以看出,在t0时刻,直叶片位于隔舌附近,隔舌附近的空泡生长到最大泡径;从t0+6Δt开始,空泡团向蜗壳下游游移;在t0+12Δt时刻空泡团脱离,脱离空泡团的体积由于压力增加而减小;游移的空泡团在t0+13Δt时刻与上一个游移的空泡团连接,空泡团体积增大;t0+18Δt时刻,空泡团被周围液体压缩而溃灭.隔舌附近空泡从初生到溃灭的周期约为3倍叶频,共0.010 194 9 s.

图7 不同时刻隔舌附近含气率为0.1的等值面

图8为设置在隔舌附近的监测点压力p随步长N′的变化曲线图,采用非定常计算,计算总时间为0.203 39 s,每3°计算1次,每30°保存1个计算结果,交界面坐标系变换采用Transient rotor stator,瞬态时间项设为Second order backward euler,同时内循环计算最大次数为10,收敛值10-4.图中的压力呈周期性波动,可以看出,非定常计算每20步完成1个压力波动周期,压力波动频率为1倍叶频,与空泡脱落周期相等.隔舌附近的压力脉动导致了挡墙背面和隔舌附近的空泡周期性脱落,而它们的溃灭频率和溃灭位置点不同.

图8 隔舌压力随步长的变化关系

为研究溃灭点位置的影响因素,在蜗壳内从隔舌开始至出口均布8个压力监测点,每个监测点压力取平均值,监测点位置如图9所示.

图9 蜗壳内压力监测点位置

图10为蜗壳内监测点压力p变化曲线图.从图中可以看出,隔舌至出口压力迅速增加,但在出口附近略有降低,这可能是出口附近的冲击导致能量损失.点1至3,压力缓慢增加,点3至4压力急剧增加,其中第3点为隔舌空泡的溃灭点,点3和4之间某个位置是转轮空泡的溃灭点,可以认为高压是空泡溃灭的主要原因.

图10 蜗壳内压力变化曲线图

4 结 论

文中设计了一种旋转式水力空化发生器,并对其水体域进行建模,利用数值模拟的方法对空化形态变化规律和空泡演变规律进行研究.通过对计算结果的分析,得出以下结论:

1) 文中提出的旋转式水力空化发生器既可以生产和利用空化,又可以输送流体介质,能够兼顾空化性能和流体输送性能.

2) 降低进口压力、增大流量,空泡团从最小断面开始逐渐向出口延伸,含气率最大值的影响区域也逐渐扩大.

3) 在挡板侧面和隔舌附近都有空化初生;转轮高速旋转产生压力脉动,使得挡板背面和隔舌附近空泡团周期性脱落,而蜗壳内的高压环境则导致了空泡团溃灭.