基于三维地质模型的煤矿智能开采规划截割技术研究

孙鹏亮 宋冰清 常圣强 郭 刚

(1.中国煤矿机械装备有限责任公司,北京 100011;2.中煤陕西榆林大海则煤业有限公司,陕西榆林 719000)

1 研究背景

随着煤矿智能化开采技术的推广应用,记忆截割技术成为现阶段广泛使用的采煤机控制技术,记忆截割控制技术是以采煤机通过人工示范刀的方式对采煤机的采高数据进行机器记忆、学习,学习过程全流程畅通,不宜停机、断电,行走速度不宜过快[1-2]。因此,在实际使用过程中存在诸多不便,不易被用户接受。同时,记忆截割学习过程的数据为已采过的煤层数据,对于煤层变化较快的工作面在适应性方面存在较大问题,规划截割技术的研发可以有效解决该类技术问题。通过集中控制系统采集的地质数据信息和工况信息,由集中控制系统进行分析计算,形成采煤机前后滚筒的开采高度,生成采煤机前后滚筒的规划截割曲线,采煤机可以按照规划截割曲线有效控制采煤机的前后滚筒采高[3-4]。该方式简单、便捷,更好地适应煤层的变化,对煤机的智能化控制起到重要作用。

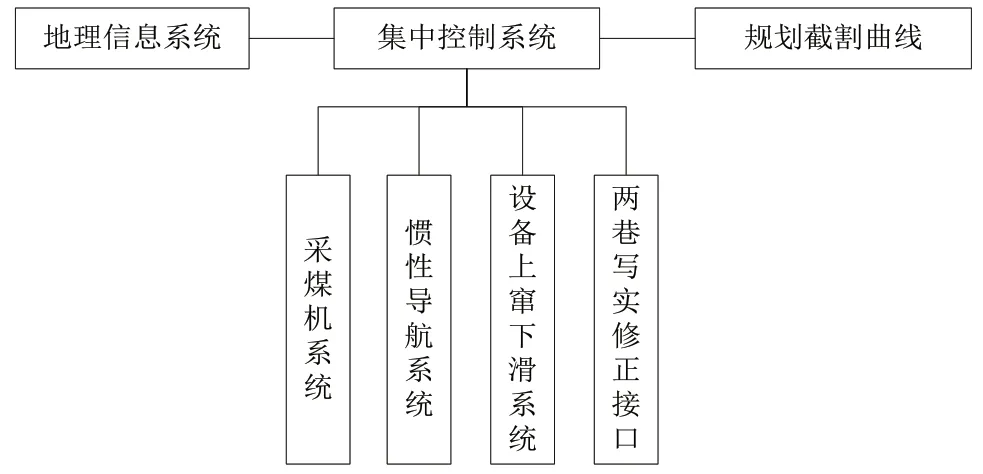

2 规划截割技术体系架构

规划截割技术是一种基于采煤机、地理信息系统、惯性导航系统、工作面设备上窜下滑监测系统、集中控制系统等多系统联动的智能控制技术,应在建立统一的监测控制模型基础上,输出最终的规划截割曲线。其核心技术主要包括惯导系统与设备系统一体化坐标变换、工作面三维地质模型动态修正、规划截割曲线绘制等[5],系统架构如图1 所示。

图1 规划截割技术系统架构图

基于该架构的规划截割技术以集中控制系统为核心,实现对采煤机、惯导、上窜下滑等子系统的数据采集和交互,并将采集的数据反馈给地理信息系统,地理信息系统将控制系统反馈的数据与模型结合,再将新的地质模型数据输入集中控制系统,集中控制系统根据规划控制模型输出规划截割曲线。集中控制单向采集采煤机等各子系统数据,同时与地理信息系统双向数据交互,最终根据集中控制系统的规划控制模型单向输出规划截割曲线。同时,集中控制系统设有两巷煤层起伏变化的写实数据修正接口,通过直接输入参数方式获取两巷煤层起伏变化的写实数据,提升工作面煤层起伏变化的真实性,为指导设备按照煤层起伏变化开采提供依据。

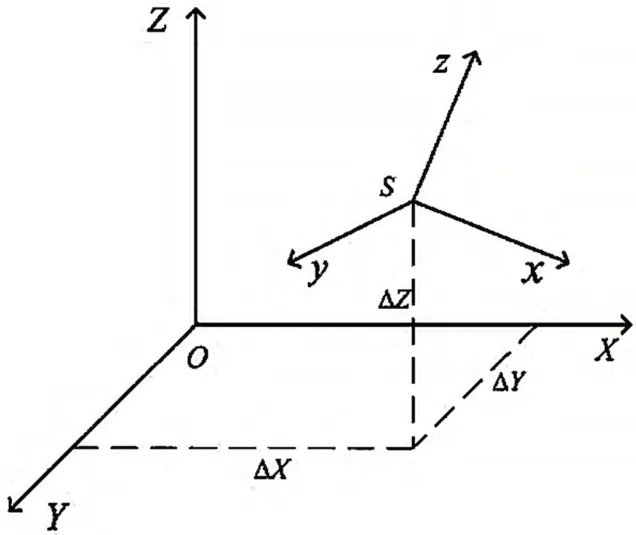

3 坐标系变换

工作面坐标系统是实现对全部设备数据采集及处理的基础,只有将工作面地质模型、设备位置、惯导坐标均统一在一个坐标系内才能实现各设备位置关系的统一。工作面地质模型与设备模型可在一个坐标系内确定相互位置关系,但惯导系统为独立的坐标系,因此需要将惯导系统的坐标系与工作面环境坐标系进行变换、统一。两个坐标系的位置关系如图2 所示。

图2 多系统空间坐标系位置关系图

坐标转换过程通常分为两步,先由公共点坐标解算转换参数,再由转换参数转换非公共点。转换参数通常分为旋转、平移和尺度参数,其中旋转参数的确定是坐标转换的核心。在小角度旋转情况下,可对旋转矩阵作近似处理,获得线性模型,如常用的布尔莎模型。对于大旋角的坐标转换问题,多采用罗德里格矩阵表示旋转矩阵的坐标转换方法,仅有3 个旋转参数,计算过程无需线性化,且适用大旋角转换。本文以小角度旋转为例,介绍空间坐标系变换方式。

设矩阵A 为A 坐标系下公共点的三维坐标,矩阵B为B 坐标系下公共点的三维坐标。由三维坐标转换模型可得,A、B 两坐标系的三维坐标转换方程如下:

其中:Δx、Δy、Δz表示坐标原点的平移量,k为尺度因子,R为A 站位到 B 站位的旋转矩阵。则根据该公式,将工作面惯导系统的坐标和地质模型及设备的坐标实现统一变换,转换同一坐标系。变换结果如表1 所示。

表1 惯导及工作面坐标变换表

4 模型修正

采煤工作面通过高密度三维地震、井下槽波、井下写实等技术手段获取初始工作面模型数据,初始的工作面模型的顶底板标高数据主要来源于最初的数据融合结果。通过工程勘测手段获取的底板数据、煤厚变化趋势数据进行数据融合,形成一个较为准确的初始模型。但是,在回采过程中,通过现场实际探顶底煤的数据分析可以看出,模型的原始误差有差异。工作面进行实际探顶底的数据表如表2 所示。

表2 工作面实际模型数据与开采披露后的误差数据表

由表2 可以看出,在探顶煤的数据中,模型原始绝对误差在40 架处,底板误差为0.16m。从底板数据整体来看,数据一致性好,工作面底板平整,角度变化不大,与巷道写实数据一致;从顶板数据来看,10 ~90 架之间顶板趋势与模型趋势基本一致。

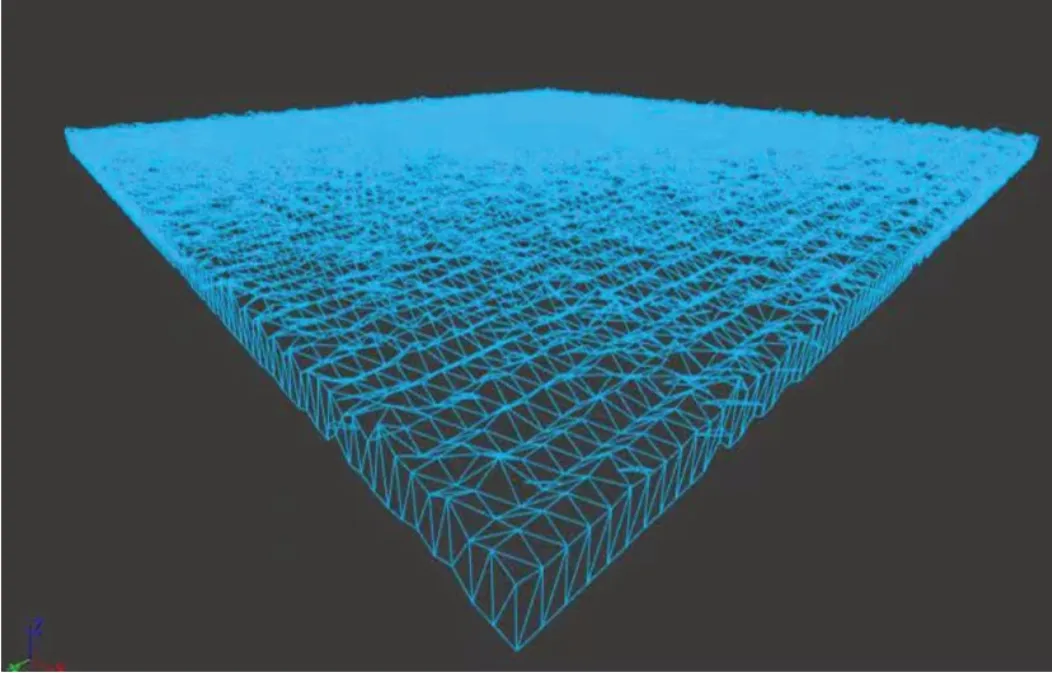

根据集中控制系统反馈的实际工况数据值,更新顶、底板的修正值,同时系统模型更新等高线及模型结构,获得新的煤层底板标高。地理信息系统将更新后的顶底板数据实时生成到数据库中,供后续规划截割程序调用。根据更新后的动态煤层数据,重新生成三维煤层模型,如图3所示。地理信息系统将模型数据发送给集中控制系统,集中控制系统根据三维地质模型数据,指导工作面设备的相关动作,实现规划截割开采[6-7]。

图3 工作面地质模型及煤层模型图

5 规划截割算法

集中控制系统在接收地理信息系统提供的工作面顶、底板模型数据后需进一步处理,对工作面顶、底板数据进行有效的曲线绘制[8]。地质模型数据为离散型数据,地理信息系统提供的采高数据为离散的点位值,采煤机在工作面行走过程是连续状态,因此采煤机控制系统在接收数据时需要提供连续点位值。同时,采煤机的点位值以采煤机自身的坐标系为基准,该坐标系为二维长度、高度坐标。在该坐标系内,以采煤机在机头初始的某个位置为相对零点,在该位置的基础上,沿机尾方向为正值,单位为厘米。采煤机在行走过程中以厘米为单位,连续确定不同位置的采煤机姿态值。采煤机在机头某个位置确定为基准零点,如果向机头方向超过该位置,则在采煤机坐标系内为负值。地理信息系统提供的数据为离散点位,其精度和坐标值均不能支撑采煤机的实际控制需求。采煤机需要第三方系统对各点位值密度及坐标进一步转换,为采煤机提供可执行的操作命令。集中控制系统的规划截割算法可根据采煤机的特殊要求,建立规划截割模型,对地理信息系统提供的数据进一步优化处理,处理完成后发送给采煤机。

首先,集中控制系统的规划截割功能需具备坐标变换能力,将三维地理信息系统的坐标基于采煤机的二维长度、高度坐标进行转换。其次,规划截割功能具备规划采煤机前后滚筒割煤曲线的拟合能力,通过建立规划截割模型,将地理信息系统离散坐标点拟合成连续的坐标点位,并输入采煤机系统。系统间坐标变换可参照三维空间坐标变换的方式,进一步缩减为二维空间坐标变换,实现地理信息系统数据与采煤机系统数据的对接。采煤机标定初始设计以第7 架中心位置为初始零点,采煤机在该点能够割透煤壁。支架宽度为2.05m,则第10 架中心点对应具体距离为点位的输出。

该数据为每10 个支架的离散点数据,根据上述原理,将每10 架数据细化为每架数据,形成每个液压支架对应的数据,包括采煤机位置数据和对应的顶、底板高度值。规划截割需将上述数据进行连续化处理,根据最小二乘法,拟合连续曲线。曲线拟合情况如图4 所示。

图4 曲线拟合图

顶板曲线多项式:

底板曲线多项式:

根据上述曲线对应的连续点位,形成采煤机连续位置数据,将该数据下发给采煤机系统。该数据为融合地质模型顶、底板数据和采煤机对应的工作面位置数据,其数据在精度和准确性方面较记忆截割数据有较大提升,克服了记忆截割功能对环境适应能力差、反复学习等诸多缺点,提高了开采效率和操作的连续性和便捷性,对实际开采工作具有重大指导意义。

6 结论

(1)提出工作面坐标系变换的方法,通过三维坐标变换的方式将惯导系统的坐标与工作面坐标变换到同一坐标系内,为数据交互、矫正提供支撑。

(2)提出地质模型动态修正的方法,将地质模型与各子系统异构融合,通过数据交互,保障地质模型能够动态更新,并及时输出更新数据,为指导工作面设备开采提供重要依据。

(3)提出规划截割的算法。通过获取地质模型数据,建立规划截割模型,根据地质模型数据,输出规划截割曲线,控制采煤设备按照规划截割曲线完成截割动作。