基于AnyCasting的磨辊辊皮铸造模拟与工艺优化

杨根莲,谷常伟

(1.马鞍山职业技术学院 电气工程系,安徽 马鞍山 243031;2.安徽昱工耐磨材料科技有限公司,安徽 马鞍山 243003)

立磨是一种大型粉磨设备,广泛应用于水泥等行业。立磨工作时,物料经下料溜子落入磨盘中央,在磨盘离心力作用下被甩向边缘,同时,磨辊垂直向下运动被挤压在磨盘上,把物料咬入磨盘和磨辊间进行研磨[1]。目前,使用较多的一种立磨的磨辊是由辊体与多块辊皮组装而成的。由于在研磨过程中磨辊承受较大的压力和振动,物料直接接触辊皮,会使辊皮表面磨损严重。当辊皮磨损量达到一定值或发生断裂时须停机对其进行更换,而频繁的停机会导致磨机效率低下。为延长辊皮使用寿命并提高磨机经济效益,辊皮材料通常选用耐磨的高铬铸铁。然而高铬铸铁在凝固时收缩较大,再加上辊皮零件厚大,会导致辊皮铸造易产生缩孔等缺陷,严重影响铸件的质量。因此,制定合理的铸造工艺,防止铸造缺陷的产生,是获得合格辊皮铸件的关键。

在铸造工艺设计阶段,利用计算机数值模拟技术对铸造过程可能产生的缺陷进行预测,进而优化铸造工艺,可有效提高产品研发效率、降低铸件生产成本[2]。姚柳[3]、王海啸[4]、尹起[5]和孙义等[6]分别利用AnyCasting铸造模拟软件对轴承座、车辆鞍座、机床滑块、减速器箱体的充型和凝固过程进行模拟,发现了金属液飞溅、缩孔、缩松等问题,并针对问题进行了工艺优化,均取得较好的效果。综合以上研究,本文运用AnyCasting软件对磨辊辊皮铸造过程进行模拟,对铸造缺陷进行预测,并根据缺陷的类型和位置提出改进措施,以获得较优的铸造工艺方案。

1 铸件概况

1.1 铸件结构

某型号立磨的磨辊辊皮结构及主要尺寸(仅标注总体尺寸)如图1所示。

由图1可知,该磨辊辊皮结构简单,但厚度较大,圆心角为30°,柱面内径为Φ2 030 mm,厚度为185 mm,宽度为800 mm 。

1.2 铸件材料

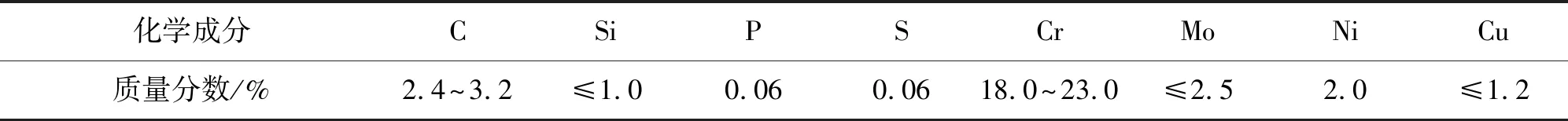

高铬铸铁是一种优良的耐磨材料,组织中的M7C3型碳化物硬度高达1 200~1 800 HV。高铬铸铁适用于冲击能量小、以研磨为主的工况,具有很高的耐磨性[7]。为保证辊皮达到足够的硬度以满足耐磨性的要求,同时为使辊皮具备一定的冲击韧性并获得相对较优的铸造、热处理工艺性能,本研究选用高铬铸铁作为磨辊辊皮铸造材料,其化学成分见表1。

表1 磨辊辊皮铸造材料的化学成分及质量分数

2 铸造工艺设计

2.1 初始铸造工艺

单个磨辊辊皮铸件重约680 kg。结合企业现有生产条件,辊皮铸造采用“一型两铸”的方式,2个铸件共用浇注系统,使用漏包进行浇注,这样既能提高效率又能节约成本。造型采用树脂砂和木制模样,两箱造型。磨辊辊皮工作表面为外圆柱面,因质量要求较高,在造型时模样置于下砂箱中,将辊皮铸件工作面朝下,内圆柱面朝上作为分型面。初始铸造工艺系统三维模型如图2所示。

由图2可知,浇注系统布置在2个铸件中间,为防止底部工作面晶粒粗大,内浇口设置在铸件侧面,且为使浇注过程充型平稳,减少紊流发生,采用开放式浇注系统。浇注系统各组元截面积比设为ΣF直:ΣF横:ΣF内=1.0:1.2:1.4。

1)内浇道:每边2个内浇道,ΣF内=7 200 mm2,采用90 mm×20 mm扁弯陶管;

2)直浇道:ΣF直=5 024 mm2,采用Φ80 mm陶管;

3)横浇道:ΣF横=6 050 mm2,采用(50/60) mm×55 mm梯形实样;

此外,因高铬铸铁在凝固时收缩量较大,为使补缩充分,在每个铸型上方的中间设置高铬铸铁专用发热冒口。经计算,选择S350型冒口,冒口颈口尺寸为Φ210 mm,高度为450 mm。

2.2 基于AnyCasting的初始工艺铸造模拟

2.2.1 前处理设置

在CAD软件中对磨辊辊皮铸造工艺系统各部件进行三维建模与装配,再以STL格式导入AnyCasting软件,在anyPRE环境下进行前处理,即进行网格划分和相关参数设置。

1)网格划分

选用AnyCasting模拟软件网格划分规则中的非均匀网格功能将铸件和铸造工艺系统划分为5 528 736(162×158×216)个网格。

2)相关参数设置

初始条件和求解域边界条件:浇注方式选重力连续浇注;铸型、型腔初始温度设为25 ℃;金属液与铸型界面的热传导系数为4 187 W/(m2·K),其余各界面参数按实际情况设定。高铬铸铁厚大件浇注温度一般在1 350~1 400 ℃,为防止收缩过大和黏砂,采用低限浇注温度1 350 ℃;根据铸件重量和型腔液位上升速度的要求,确定浇注时间约为30 s;高铬铸铁线收缩率为2%;采用连续表面张力模型。

2.2.2 充型过程

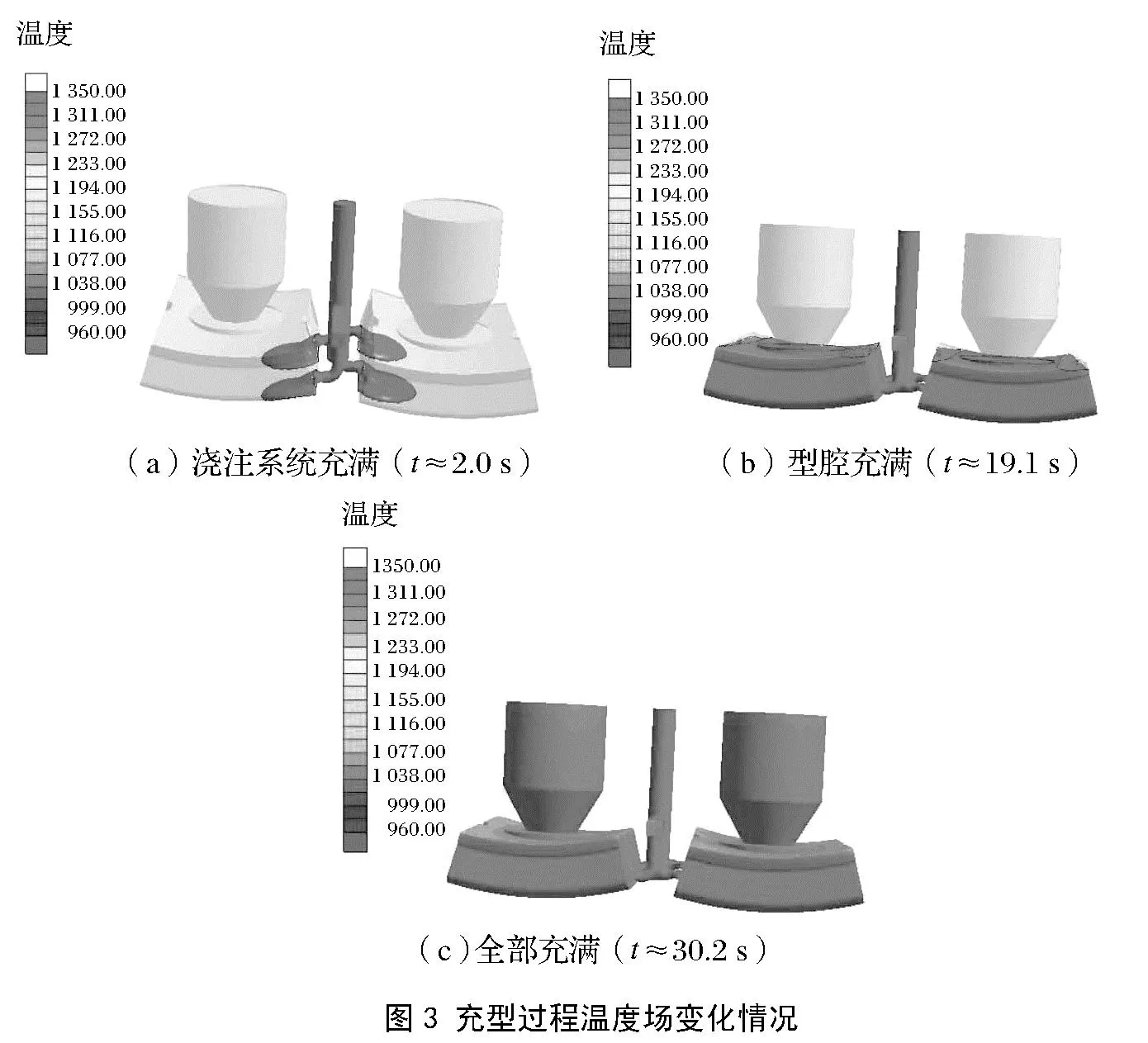

充型初始阶段,金属液经浇注系统流入铸型型腔。整个充型过程的温度场变化情况如图3所示。

由图3(a)~(c)可知,当浇注时间为2.0 s时,金属液充满浇注系统,即将由铸型侧面的内浇口分别向2个铸型型腔内流动;当浇注时间为19.1 s时,金属液充满整个铸型型腔;当浇注时间为30.2 s时,金属液充满冒口。在整个充型过程中,金属液由内浇口平稳流入型腔,从型腔底部平稳上升,无飞溅,对型腔壁无冲刷,充型过程无浇不足等现象发生。

2.2.3 凝固过程

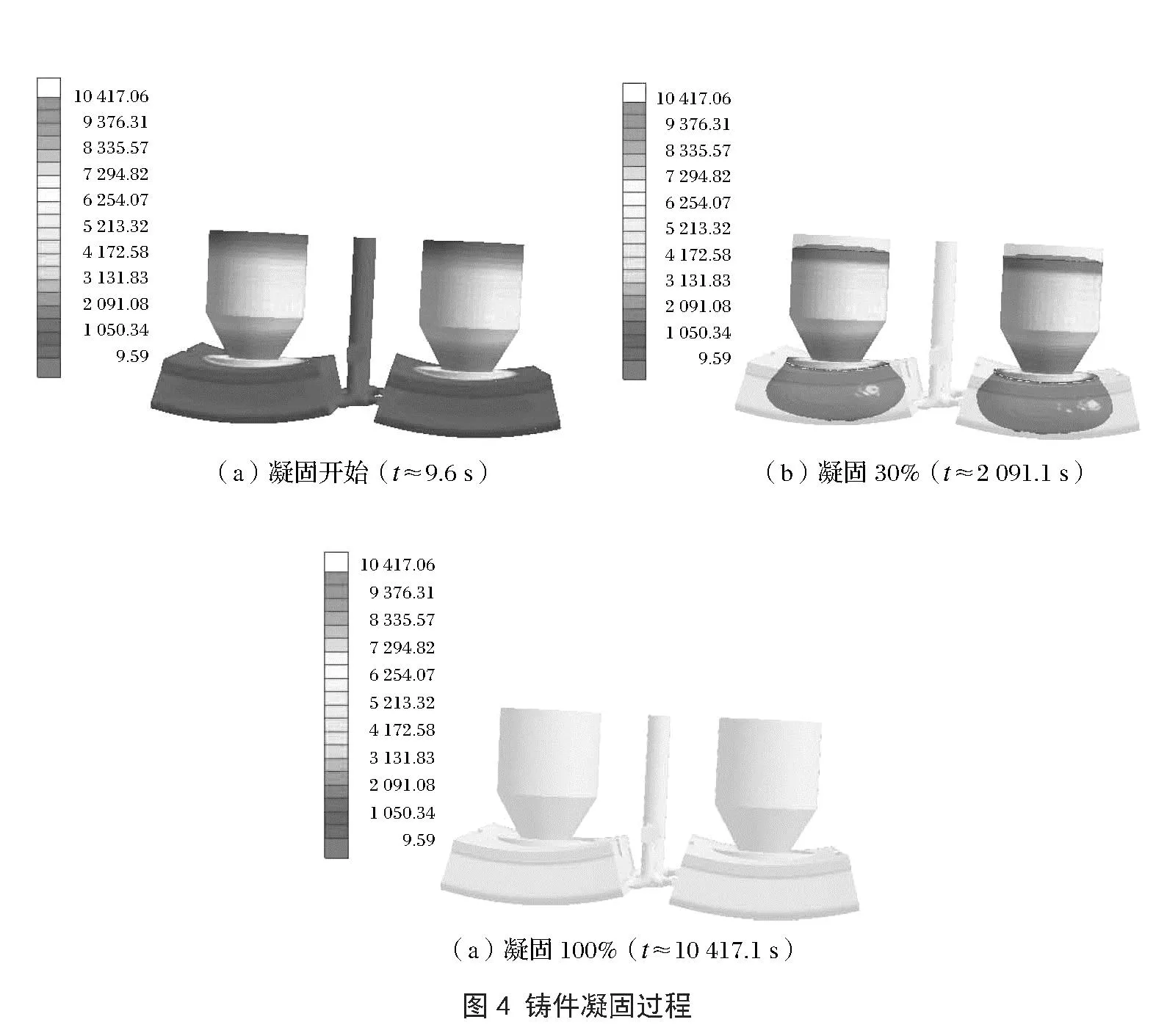

整个凝固过程如图4所示。

由图4(a)可知,型腔壁处温度降低最快,此处最先凝固;由图4(b)可知,随着时间推移,金属液由四周向中心凝固,冒口从顶部向下进行补缩,当凝固时间为2 091.1 s时,铸件凝固了约30%,型腔内未凝固的金属液温度低于冒口处,要先于冒口凝固,铸件上方接近冒口颈部与冒口上方凝固时间相当,冒口下方颈部最后凝固;由图4(c)可知,当凝固时间为10 417.1 s时,型腔、冒口和浇注系统内金属液完全凝固。

从图4铸件凝固顺序可知,最后凝固部位在冒口下端冒口颈处,因高铬铸铁具有较大的收缩率,故预测在冒口颈处会出现缩孔。利用AnyCasting软件对初工件缺陷进行预测分析,预测结果如图5所示。

由图5可知,在冒口颈中剖面距离约33 mm处存在缩孔,缩孔距铸件上表面较近,远低于理论安全距离46 mm(铸件厚度185 mm×补缩效率0.25)。在实际生产中,因受铁水熔炼、浇注温度和冷却速度等多种因素影响,缩孔出现在铸件上表面的风险较大,为此,需对初始工艺进行优化,防止缩孔发生在铸件上。

3 铸造工艺优化

3.1 工艺优化分析

在金属液充满铸型和整个工艺系统后,由于砂型型壁传热作用,从铸件中心部位到铸件表面的温度梯度是递减的。随着型壁导热的进行,凝固从与型壁直接接触的金属液开始逐步向内进行,型腔内金属液的体积相继发生了液态收缩和凝固收缩[8],而冒口内金属液则向下进行补缩。因高铬铸铁收缩率较大,在最后凝固部位冒口颈或铸件上表面处将产生缩孔。缩孔使辊皮承载面积减少并产生应力集中,导致辊皮机械性能降低甚至发生断裂,从而造成较大的经济损失。

在铸造生产中,冷铁有着极其重要的作用。一方面,冷铁的激冷作用使向着冒口方向的温度梯度增加,增大了补缩距离。合理利用冷铁,可有效控制铸件凝固顺序,解决铸件生产中遇到的缩孔、缩松等缺陷[9]。另一方面,高铬铸铁在凝固过程中易形成粗大晶粒,通过冷铁设置,可细化晶粒,提高韧性,且高铬铸铁中的M7C3型碳化物在不同的结晶方向有不同的硬度。在实际生产时,在磨损面加放冷铁进行浇注,可以提高高铬铸铁的耐磨性[10]。

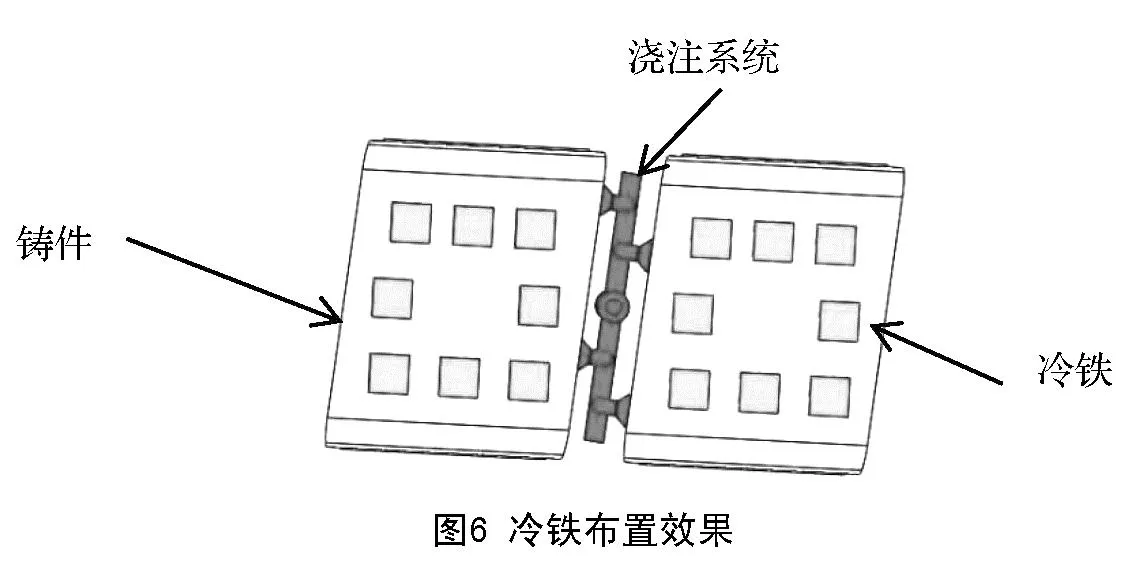

综合以上分析,本文拟采用在铸型底部以下增设冷铁的方式对原工艺进行优化。根据铸件的大小和厚度,选用8个尺寸为100 mm ×100 mm×100 mm的冷铁,冷铁布置效果如图6所示。

在图6中,相邻冷铁间隔约60~80 mm,且冷铁安放须避开中间冒口位置,以免冒口下方温度降低,影响冒口的补缩作用。

3.2 优化工艺的铸造模拟

将优化后的磨辊辊皮铸造工艺系统导入AnyCasting软件并进行模拟,得到的铸件概率缺陷预测分析结果如图7所示。

从图7可知,剖面距离约为82 mm,远远大于理论要求的安全缺陷距离46 mm。优化后的工艺模拟结果可有效防止铸件上出现缩孔。

3.3 优化工艺的生产验证

按优化后的铸造工艺生产辊皮,由于高铬铸铁铸件开箱温度过高易造成铸件开裂,一般需铸件凝固96 h后、温度低于200 ℃时才能开箱,再经清理、热处理和机械加工等处理。实际生产铸件如图8所示。

由图8可知,按优化工艺所生产的辊皮铸件表面光洁,无明显外露缺陷,硬度可达750 HV左右。铸件经磁粉检测和超声波检测,符合相关标准要求,浅表部位无裂纹,内部组织致密,无缩孔、缩松等缺陷显示,产品合格率高。

4 结论

1)选择合适成分的高铬铸铁可满足辊皮高耐磨性的要求;

2)辊皮铸造采用开放式浇注系统,充型过程平稳,无飞溅,对型腔壁无冲刷,且无浇不足等现象发生;

3)高发热冒口和冷铁配合使用,经生产验证,可有效防止辊皮铸件出现缩孔等缺陷,产品合格率高。