燃煤电厂脱硫废水处理技术现状与发展

胡大龙 ,余耀宏 ,于胜利 ,尚卫军 ,李亚娟 ,李文东

(1.西安西热水务环保有限公司,陕西西安 710054;2.锡林郭勒热电有限责任公司,内蒙古锡林郭勒 026000;3.北方联合电力有限责任公司,内蒙古呼和浩特 010020)

火电厂石灰石-石膏湿法脱硫工艺是我国燃煤电厂最主流的脱硫工艺,具有脱硫效率高且稳定、煤种适应性强、吸收剂来源广泛且价格低廉、副产物可资源化利用等优点。石灰石-石膏湿法脱硫工艺产生的脱硫废水水质复杂,悬浮物、重金属、致垢性离子和盐含量高,处理难度大。我国环境保护部已于2017年7月前完成了火电行业排污许可证核发工作,要求火电厂持证排污并按证排污,脱硫废水处理能否满足排污许可证要求是火电厂废水达标治理的关键。因此,有必要根据脱硫废水原水水质和排污许可证对脱硫废水处理提出的具体要求,开发相应的脱硫废水处理技术,为火电厂脱硫废水治理工作提供技术支撑。

1 脱硫废水水质与排放要求分析

1.1 脱硫废水水质

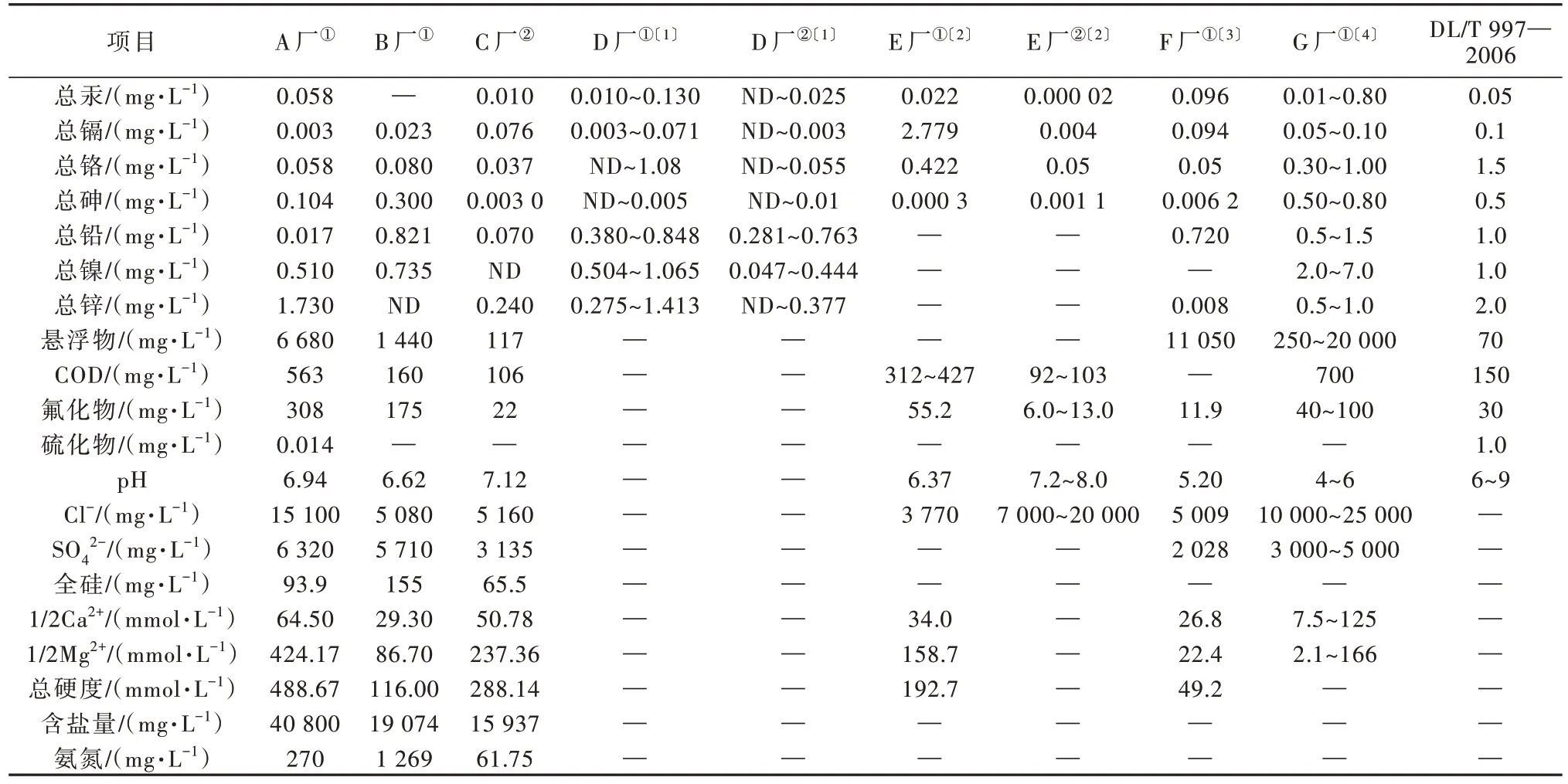

燃煤性质、脱硫石灰石品质、工艺水水质和脱硫运行控制条件等均影响脱硫废水水质,因此各厂脱硫废水水质各异,且同一电厂不同时间阶段排出的脱硫废水水质也不同。脱硫废水处理车间或设施排放口出水水质一般执行《火电厂石灰石-石膏湿法脱硫废水水质控制指标》(DL/T 997—2006)。7家国内外火电厂脱硫废水水质见表1。

表1 脱硫废水水质特性Table 1 Water quality characteristics of desulfurization wastewater

由表1可知,因燃煤中重金属含量低,脱硫废水中重金属浓度也普遍较低;B厂脱硫废水处理前重金属含量已全部满足DL/T 997—2006要求,A厂、E厂和F厂脱硫废水处理前也仅有1~2项重金属超标,处理后重金属均能满足DL/T 997—2006要求。有研究表明,燃煤中的氟约1.2%~2.0%转移到脱硫废水中,60%~80%转移到石膏中,2%~5%通过烟气排入大气,剩余的氟转移至飞灰和炉渣中〔5〕。7家电厂中A厂、B厂、E厂和G厂脱硫废水氟离子浓度较高,且A厂和B厂脱硫废水氟离子质量浓度分别高达308 mg/L和175 mg/L。脱硫废水中COD主要来自煤、工艺水中有机质,以及石灰石、脱硫反应生成物中的亚硝酸盐、亚硫酸盐等还原性物质,且大部分为无机还原性物质。由于各厂燃煤性质、脱硫吸收塔氧化效果和脱硫工艺水存在差异,各厂脱硫废水COD相差较大。脱硫废水一般取自废水旋流器顶流,设计悬浮物质量浓度为10 000 mg/L,但是实际由于废水旋流器选型不当或磨损严重,旋流效果差,实际脱硫废水悬浮物浓度超过设计值。C厂、D厂和E厂脱硫废水经处理后重金属、氟化物和COD均满足DL/T 997—2006的要求,但C厂出水悬浮物未达到DL/T 997—2006要求。

1.2 排污许可证中脱硫废水去向及废水污染物排放执行标准调研分析

从全国排污许可证管理信息平台(公开端)抽取75家燃煤火力发电厂排污许可证样本,对其脱硫废水去向和脱硫废水处理设施或车间废水排放口水质要求进行了汇总分析,排放标准见表2。该75个样本涵盖全国除北京、西藏自治区、香港、澳门、台湾以外的29个省级行政区域。目前,北京市无燃煤火力发电厂,西藏自治区无火力发电厂,香港、澳门、台湾没有纳入排污许可证管理范围。

表2 75个样本脱硫废水排放标准Table 2 Discharge standard for 75 samples of desulfurization wastewater

1.2.1 脱硫废水去向分析

调研的75个样本中,仅有1家电厂的脱硫废水可处理后排至外环境,其余74家电厂的脱硫废水均要求厂内回用,不外排,具体回用形式包括厂内污水综合处理站处理后回用、输煤、湿除渣、干灰调湿等。

1.2.2 脱硫废水排放标准分析

将调研的75个样本的脱硫废水排放标准按污染物因子和限值分为18类:类型A~类型S,总体表现为部分电厂对氟化物和COD排放限值进行了下调,并增加了氨氮排放要求。约80.0%电厂的污染物因子和限值均按DL/T 997—2006执行,如表2中的类型A~类型E。约9.3%电厂根据《污水综合排放标准》(GB 8978—1996)和地方排放标准,仅对二类污染物因子和限值进行了调整,如表2中类型F~类型L,主要表现在:(1)将COD限值由150 mg/L下调至100 mg/L;(2)将氟化物限值由30 mg/L下调至10 mg/L或20 mg/L;(3)将悬浮物限值由70 mg/L调至60 mg/L或150 mg/L;(4)增加氨氮污染物因子控制指标,限值为15 mg/L。约8.0%电厂根据《污水排入城镇下水道水质标准》(GB/T 31962—2015)、《海水水质标准》(GB 3097—1997)、《城镇污水处理厂污染物排放标准》(GB 18918—2002)及地方排放标准对一、二类污染物因子和限值进行了调整,如表2中类型M~类型Q,主要表现在:(1)对重金属排放限值进行了下调;(2)将氟化物、COD限值分别由30 mg/L和150 mg/L下调至10 mg/L和100 mg/L;(3)将悬浮物由70 mg/L上调至200 mg/L。约2.7%的电厂对一类污染物没有限值要求,但对二类污染物进行了调整,如表2中类型R和类型S,主要表现在:(1)将氟化物、COD限值分别由30 mg/L和150 mg/L下调至10 mg/L和100 mg/L;(2)增加石油类和氨氮污染物因子控制指标,限值分别为10 mg/L和10(或15) mg/L。

2 脱硫废水处理技术路线

2.1 脱硫废水达标处理技术路线

由表2可知,脱硫废水排放标准中污染物控制因子有总镉、总铅、总汞、总砷、总锌、总镍、悬浮物、氟化物、硫化物、COD、pH、氨氮、石油类等。

2.1.1 一类污染物达标排放技术

脱硫废水一类污染物主要有镉、铅、汞、砷、锌和镍,镉、铅、砷、锌、镍的去除普遍采用化学沉淀法,即通过投加石灰乳或氢氧化钠将废水pH调节至9.0~9.5,使重金属离子以氢氧化物沉淀的形式分离去除。由于氢氧化物沉淀对汞的去除能力有限,一般采用投加硫化物生成溶解度更小的硫化汞沉淀的形式去除汞,硫化物主要包括有机硫化物〔如三巯基均三嗪三钠盐(TMT)、三硫代碳酸钠(STC)、二硫代氨基甲酸钠(DTC)〕和无机硫化物(硫化钠、硫化亚铁、硫化氢)2大类,其中STC、DTC和无机硫化物毒性较大,TMT在实际工程中应用最为广泛〔6〕。

此外,国内外学者还研究了吸附法(壳聚糖、活性炭、沸石等)〔7-8〕、流化床〔9〕、生物法〔10〕、铁氧微晶体技术对废水重金属的去除效果〔11〕,但均没有大规模工程应用。主要是由于脱硫废水COD、Ca2+、Mg2+、Cl-和SO42-等物质浓度高,且远高于重金属浓度,会与重金属离子产生较强竞争,易使活性炭和沸石等吸附材料快速失效。脱硫废水盐质量浓度一般达到30 000~50 000 mg/L,不适宜微生物生存,限制了生物法在脱硫废水处理中的应用。流化床法主要是利用生成的氢氧化铁和二氧化锰吸附重金属,对重金属去除能力有限,特别是对汞的去除效果较差。脱硫废水悬浮物和各类离子浓度非常高,水质复杂,铁氧微晶体技术的零价铁系统难以保证稳定的活性,因此没有大规模工程应用。

2.1.2 二类污染物达标排放技术

脱硫废水二类污染物主要有悬浮物、氟化物、硫化物、COD、pH和氨氮。

脱硫废水氟化物主要来源于烟气、工艺水和石灰石,一般采用化学沉淀法处理,利用石灰中的Ca2+与F-生成CaF2沉淀去除F-,出水氟化物质量浓度一般可低于30 mg/L,满足DL/T 997—2006要求。但是由于离子效应对CaF2溶度积的影响,出水F-质量浓度很难<10 mg/L,导致部分对脱硫废水氟化物排放要求高的电厂不能达标排放。可通过寻求复合盐沉淀深度除氟技术,满足高标准下脱硫废水达标排放的要求〔12〕。

脱硫废水COD去除工艺主要有曝气法、类Fenton法、氧化法(过氧化氢、次氯酸钠、高锰酸钾、次氯酸钙、高氯酸钾等)、絮凝沉淀法及其组合工艺〔13-15〕,还有学者研究了催化氧化法、生物法、沸石吸附法对脱硫废水有机物去除效果的影响〔16-18〕。对于大部分电厂,脱硫废水COD主要是还原性无机物质,一般采用曝气法和次氯酸钠氧化法相组合的工艺即可实现脱硫废水COD的达标排放。

当前火电厂脱硫废水处理车间或设施排放口水质控制指标对氨氮没有要求,但是有关学者已提出建议在修订脱硫废水排放标准时增加氨氮指标〔19〕。为满足节水工作要求,火电厂已逐步采用城市中水、再生废水等氨氮较高的废水作为脱硫系统工艺水,同时由于上级脱硝系统存在氨逃逸问题,脱硫废水中氨氮增加,如表1中A、B、C这3家电厂脱硫废水氨氮均非常高,B厂氨氮甚至高达1 269 mg/L。工业废水氨氮去除工艺主要有化学沉淀法、次氯酸钠法、高级氧化法、吹脱与汽提精馏法、吸附法、膜分离法和脱气膜法等〔20-25〕,近年来学者们还研究了催化氧化、电化学氧化等工艺对脱硫废水氨氮的去除效果〔26〕。次氯酸钠法可同步去除脱硫废水中的COD和氨氮,但是由于各厂脱硫废水COD和氨氮比例不同,且COD组成复杂,次氯酸钠的最佳加药量需根据试验确定。

2.2 脱硫废水厂内回用技术路线

脱硫废水厂内回用方式包括湿除渣和干灰调湿。

2.2.1 湿除渣系统补充水

对于湿除渣电厂,可将脱硫废水作为湿除渣系统补水,低pH(5.0~5.7)的脱硫废水与碱性(12.0~13.0)的渣水中和后,冲渣水pH为8.5~9.5,缓解了系统结垢现象。但是脱硫废水在湿除渣系统浓缩后,高浓度的Cl-可穿透捞渣机普通碳素钢金属表面的保护膜,造成缝隙腐蚀和孔蚀,可根据湿除渣系统环境采用防腐涂料、牺牲阳极等防腐措施〔27〕。脱硫废水SO42-浓度也很高,但由于高浓度Cl-的同时存在能够减轻混凝土受SO42-腐蚀的破坏程度〔28〕,一般不考虑SO42-对湿除渣系统混凝土的腐蚀。湿除渣消耗脱硫废水的技术适用于脱硫废水水量少且可满足湿除渣系统水量和盐量平衡的电厂,如水源Cl-浓度低、烧低氯煤的沿江直流冷却型电厂。

2.2.2 干灰调湿、灰场蒸发

脱硫废水可用于干灰调湿,根据《发电厂节水设计规程》(DL/T 5513—2016),干除灰系统调湿水量宜按灰量的20%确定。干灰调湿灰中SO3、MgO、氯和重金属等含量增加,可能影响灰的综合利用(如制水泥、制砖等)〔29〕。干灰调湿消耗脱硫废水的技术适用于灰渣综合利用条件差且有大面积灰场的电厂,如内蒙古、东北和西北地区的电厂。机械雾化蒸发塘处理脱硫废水成本低,适用于西北干旱地区〔30〕;此技术灰场需要作防渗处理,以防污染地下水,以及需考虑盐分蒸发对灰场周围植被的影响。

2.3 脱硫废水零排放技术路线

脱硫废水零排放技术路线一般为“预处理+浓缩减量+固化”。

2.3.1 预处理技术路线

由表1可知,脱硫废水Ca2+、Mg2+、硅浓度较高,各厂Ca2+浓度相差不大,Mg2+浓度相差非常大,且Mg2+浓度一般高于Ca2+浓度。脱硫废水Mg2+主要来源于脱硫用石灰石,各地区石灰石中镁含量相差很大。脱硫废水预处理的目的主要是去除Ca2+、Mg2+、硅和悬浮物等,降低后续处理系统结垢、污堵风险,保证后续系统运行稳定。

(1)化学软化。常用的化学软化药剂为NaOHNa2CO3和Ca(OH)2-Na2CO3〔31〕,2种药剂均对Ca2+和Mg2+有较高的去除率,出水总硬可低于1.0 mmol/L。NaOHNa2CO3药剂中Na2CO3加药量小,对硅去除率低,生成的沉淀物沉降效果差;由于Na2SO4商品价格远低于Na2CO3,可采用Na2SO4代替部分Na2CO3;限于CaSO4的溶度积和离子效应,常采用NaOH-Na2SO4-Na2CO3联合软化去除Ca2+。此外,还可采用脱硫吸收塔烟气中的CO2去除脱硫废水中的Ca2+〔32〕。

(2)固液分离。脱硫废水中残留的悬浮物和化学软化产生的沉淀物,需进行固液分离将其从水中去除。常见的固液分离方法有2类,混凝沉淀和管式微滤膜(TMF)。混凝沉淀去除悬浮物的能力有限,一般出水浊度<5 NTU,不满足反渗透(RO)脱盐系统进水水质要求,因此混凝沉淀常常需与过滤单元联用。TMF以膜两侧压力差为推动力,采用错流过滤的方式进行固液分离,已有学者对TMF在脱硫废水中的应用进行了研究,TMF出水可满足RO进水要求〔33-34〕,但是需要考虑有机物和Mg2+等对TMF的污染。

由于脱硫废水Ca2+、Mg2+和SO42-浓度高且水质波动大,软化药剂加药控制和澄清池排泥无法完全适应其水质,造成现有脱硫废水零排放工程运行过程中存在出水残余结垢离子浓度较高、达不到设计要求的问题,导致后续膜浓缩或固化系统存在结垢风险。

2.3.2 减量技术路线

减量的主要目的是减少后续蒸发固化的处理量,降低处理成本,同时回收水资源。

(1)膜浓缩减量。

用于浓缩脱硫废水的膜分离技术主要有RO、正渗透(FO)、电渗析(ED)和膜蒸馏(MD)。RO浓缩后浓水TDS质量浓度一般为60 000~100 000 mg/L,远低于可实现结晶固化要求的TDS质量浓度(>200 000 mg/L),而FO、ED和MD投资成本高,因此,一般先用RO对脱硫废水进行预浓缩,RO浓水再经FO、ED和MD浓缩至可结晶固化水平,以降低投资成本。RO按结构形式可分为海水反渗透(SWRO)、碟管式反渗透(DTRO)和震动膜RO。各膜工艺技术对比如表3所示。

由表3可知,除震动膜工艺外,其余膜浓缩工艺均需要设置软化预处理单元,软化预处理效果直接影响膜系统的稳定运行。由于脱硫废水结垢离子浓度非常高,软化预处理效果略有下降,软化预处理出水中残留的Ca2+浓度高,容易导致膜系统浓水侧迅速结垢污堵。目前,震动膜工艺在脱硫废水浓缩处理领域还没有实际投运的工程案例。此外,目前国内脱硫废水膜浓缩工程基本没有单独设置有机物去除单元,但是部分电厂脱硫废水有机物浓度较高,有机物对高盐废水膜浓缩系统污堵的影响值得进一步关注。

表3 膜浓缩工艺技术特点对比Table 3 Comparison of various membrane concentration techniques

(2)热法浓缩减量。

目前应用最广泛的热法浓缩工艺为多效蒸发(MED)技术和机械式蒸汽再压缩(MVR)技术。

MED将蒸汽的热能进行循环并多次重复利用,以减少热能消耗、降低成本。虽然MED把前效产生的二次蒸汽作为后效的加热蒸汽,但第一效仍然需要不断补充大量新鲜蒸汽,并且末效产生的二次蒸汽还需要冷凝水冷凝,整个蒸发系统比较复杂。另外,效数增加,设备费用会相应增加,每一效的传热温差损失也会增加,使得传热温差减小,设备的生产强度下降,一般最多只做到四段。四段MED蒸汽耗量为0.35 t/m3,电耗为10~15 kW·h/m3,已应用于广东河源电厂零排放系统。

MVR通过蒸汽压缩机将二次蒸汽压缩,充分利用二次蒸汽的潜热替代新鲜蒸汽,且无需二次蒸汽冷却系统,可节约大量冷却水,从而达到节能和降低运行成本的目的。MVR浓缩液盐质量浓度可达250 g/L。MVR在运作过程中几乎无需额外补充新鲜蒸汽,电耗也仅来自驱动蒸发器内废水、蒸汽、冷凝水循环和流动的水泵、蒸汽泵和控制系统,约为20~46 kW·h/m3〔39〕。由于MED需要不断消耗蒸汽,而MVR仅运行初期消耗蒸汽,运行过程中不消耗蒸汽,蒸汽按200元/t、电价按0.5元/(kW·h)计,MED和MVR吨水运行成本分别约为75元和15元,MVR综合运行成本低于MED。MVR已应用于广东佛山三水恒益电厂和湖北国电汉川电厂脱硫废水零排放系统。

热法浓缩是当今的研究热点,出现了较多新技术,如负压低温多效蒸发浓缩、烟气余热闪蒸浓缩和载气萃取等〔40-42〕。其中,负压低温多效蒸发浓缩和烟气余热闪蒸浓缩可将脱硫废水盐质量浓度浓缩至150 000 mg/L以上,2种工艺均不需要软化预处理,通过晶种法防垢,但由于脱硫废水水质复杂,其防垢效果有待验证;载气萃取可将脱硫废水盐质量浓度浓缩至250 000 mg/L,对进水结垢离子浓度要求较高,需要软化预处理,已在江苏某电厂有实际运行的工程案例。

(3)烟气脱氯减量。

脱硫废水水量一般由吸收塔内脱硫浆液中的Cl-浓度确定,而脱硫浆液中的Cl-大部分来源于烟气,因此可通过降低烟气中氯含量减少脱硫废水水量。已有学者提出向空气预热器后烟道内喷入碱液,碱液与烟气中的HCl反应生成的产物被吸附到飞灰上,在除尘单元随飞灰一起脱除;当HCl被大量脱除后,脱硫废水排放量将大幅度降低,经计算脱硫废水可减量约70%〔43〕。该方法目前正在开展现场中试试验研究,还没有实际运行的工程案例。

2.3.3 固化技术路线

脱硫废水固化一般包括结晶器固化和烟气蒸发固化。

(1)结晶器固化。

工程应用的主要结晶技术有MED和MVR。结晶方式分为加晶种和不加晶种2种形式。晶种法蒸发结晶工艺较传统蒸发结晶工艺增加了晶种强制循环蒸发器,在运行过程中通过向系统投加诱导晶种并保持一定浓度,诱导晶核生成。晶种法蒸发结晶工艺通过降低成核势垒、晶核优先附着在诱导晶种表面、成垢离子在浓度差的作用下向晶种表面扩散等三方面的作用,避免在结晶器壁面结垢〔44〕,因此该工艺无需对脱硫废水进行严格的化学软化预处理。

预处理浓缩后的脱硫废水主要含有Cl-、SO42-、Na+,直接结晶产生的结晶盐大多属杂盐,杂盐分离提纯可分为膜法和热法盐硝联产法。膜法通过纳滤膜对SO42-进行截留,但是纳滤膜对SO42-仍有一定的透过率,很难完全实现盐的提纯分离。热法盐硝联产法根据盐硝溶液高温析硝、低温析盐的特点,并结合母液自身循环工艺,从而实现“母液回收、盐硝联产”,但Cl-和SO42-浓度比例变化、有机物等影响盐硝分离效果。

(2)烟气蒸发固化。

烟气蒸发固化工艺可分为主烟道余热蒸发和旁路烟气蒸发。

主烟道余热蒸发工艺是将脱硫废水直接喷入主烟道内雾化的工艺。脱硫废水经废水泵送至除尘器前烟道,并采用雾化喷嘴喷射,利用烟气热量将雾化后的脱硫废水进行水分蒸发,废水中的盐以固体物质的形式(重金属、杂质以及各种金属盐等)和飞灰一起随烟气经过除尘器,颗粒物被捕捉下来随灰一起外排。该工艺系统简单,投资和运行费用低,但在有限的时间和空间内,脱硫废水能否完全蒸发完毕且不结垢堵塞烟道是实现该方法工程应用的关键,大量学者对烟道蒸发特性进行了数值模拟〔45-47〕。

旁路烟气蒸发工艺将预处理浓缩后的脱硫废水喷入旁路设置的蒸发器中,被从省煤器后、空预器前主烟道引入的高温烟气蒸发,蒸发后的烟气回到除尘前主烟道内,部分盐分与烟气中的灰结合后落入蒸发器底部的灰斗内,再输送至灰库内,部分随烟气进入除尘器被捕集,从而实现脱硫废水固化〔48-50〕。该工艺系统简单,处理水量大,单台300 MW机组蒸发水量可达到4 m3/h,且该系统可与主烟道隔离,不影响主烟道烟气系统正常运行。该技术已在山东某电厂进行工程示范,多个电厂正在建设旁路烟气蒸发系统。

2.4 脱硫废水处理过程中污泥处置技术路线

2.4.1 达标处理过程中重金属污泥减量与处置

通过沉淀法去除脱硫废水中重金属会产生含有重金属的污泥,该污泥处理费用高,可通过工艺优化减少含重金属污泥量:(1)提高预沉设备效果,降低进入重金属去除单元的固体含量,预沉设备污泥成分为硫酸钙的水合物,可回收至石膏脱水系统,与脱硫石膏一起外售,但是需注意预沉设备污泥石膏粒度小,易堵塞真空皮带,造成石膏脱水系统运行不正常的问题;(2)选用螯合作用强的金属沉淀物,使脱硫废水中重金属沉淀物在硫酸、硝酸混合酸中浸出浓度小于《危险废物鉴别标准浸出毒性鉴别》(GB 5085.3—2007)规定的危害成分浓度限值,产生的污泥作为一般工业固体废物处置,降低污泥处置费用。

2.4.2 零排放预处理过程中污泥综合利用与处置

零排放预处理过程中的污泥来源于化学软化过程,可对Mg2+和Ca2+分步沉淀。Ca2+沉淀生成的CaCO3可作为脱硫剂在厂内使用,但需满足脱硫剂中CaCO3质量分数大于90%的要求〔51〕;Mg2+沉淀生成的Mg(OH)2在满足《菱镁矿质量标准》(YB 321—1981)的规定后,可作为镁原材料实现资源化利用。

3 结语与展望

排污许可证制度是对企业许可证内容进行动态管理的制度,根据国家地方环保标准的变化对排放要求进行调整。未来脱硫废水处理技术可从以下方向开展研究:

(1)目前脱硫废水“三联箱-澄清”工艺加药种类多达5种,加药系统复杂,而脱硫废水水质波动较大,出水难以稳定达标。脱硫废水重金属稳定达标和重金属污泥无害化处置,以及F-、COD和氨氮达标处理技术和高效反应器需进一步研究。

(2)基于节水和废水治理的需求,越来越多的电厂使用中水作为生产水源、将循环水排污水和RO浓水作为脱硫工艺用水,造成当前电厂脱硫废水有机物浓度普遍升高,而关于脱硫废水中有机物对浓缩、蒸发结晶的影响鲜有研究。

(3)膜浓缩存在膜污染、难以稳定运行的问题,热法浓缩存在投资和运行费用高的问题,烟气脱氯减量工艺需要通过实际工程试验分析碱液对烟气净化系统效果的影响和废水减量效果。

(4)采用结晶工艺需考虑盐的处置,以及需通过工艺优化避免产生二次污染物;目前旁路烟气蒸发工艺系统简单、无固废处置问题,是当前脱硫废水固化的主流工艺。