国产机组汽轮机调门控制优化

何华靖,何 春

(国家电投贵州金元集团鸭溪发电有限公司,贵州 遵义 563108)

鸭溪电厂#1机300MW机组是由东方汽轮机厂引进日立技术生产的N300-16.7/537/537/-8型亚临界、中间再热、双缸双排汽、凝汽式汽轮机。汽轮机DEH系统采用东方汽轮机有限公司提供的逻辑和画面组态,并在DCS中采用一体化控制[1]。该系列机组采用四阀结构、三阀方式全电调控制的复合滑压配汽方式。汽轮机配汽方式、控制方式、运行方式,及设备性能直接影响机组的调节特性、运行特性和经济性,以及安全稳定运行水平。

1 机组运行状况

#1机组在滑压运行时,高压调门节流比较严重,机组流量特性线性度不高,对机组的经济性和安全性都存在一定的影响。通过全面的试验研究工作,合理设置各高压调门之间的重叠度,通过改进阀门升程特性,并在此基础上采用合理的定—滑—定运行控制方式,以进一步提高机组运行的经济性。

为全面掌握机组的运行现状,分析机组存在的问题,并为确定机组合理的优化方案提供依据,调整优化前进行了相关试验,全面掌握机组配汽特性对运行经济性的影响。对机组设计及实际运行特性的分析,经过配汽特性计算,确定合理的调整优化方案。调门试验在配汽特性调整的基础上,确定机组合理的定—滑—定运行方式,并进行定—滑—定运行方式的调整和改进。

1.1 优化前机组运行及效率摸底试验

为了考察机组的运行状况,以及不同班组习惯运行时机组的经济性,在机组优化前特别对不同班组在高、中、低负荷段进行了摸底试验,试验数据见表1。

表1 摸底试验数据汇总Table 1 Summary of bottom test data

表1是由不同运行班组根据自己的运行习惯综合起来的数据。将表1中的高压缸效率与负荷的对应关系整理如图1。从图1可以看出,在同一负荷点,高压缸的效率相差达5.5%左右。同一负荷点高压缸效率的降低,主要由调门节流损失引起的。从表1数据分析绘制了主汽流量随负荷的变化关系(见图2)。

图1 高压缸效率随负荷变化关系Fig.1 Relation between efficiency of high pressure cylinder and load

图2 主汽流量随负荷的变化关系Fig.2 Relation between main steam flow and load

1.2 优化前的机组调节系统带负荷试验

在机组调峰运行负荷范围内按照机组正常运行方式,从300MW负荷开始,负荷每变化10MW稳定运行后,进行一次试验记录,直至机组满负荷。带负荷试验高压缸效率与运行负荷/修正后负荷的关系如图3。由于机组本身并没有按照特定的滑压曲线进行运行,导致机组在滑压区域运行热耗,随着负荷的降低逐级升高。滑压区热耗相差竟达400kJ/kW·h。通过对调门进行优化,调整滑压区的运行方式,可使滑压区热耗随负荷降低的升高幅度减小,热耗偏差控制在200kJ/kW·h以内。

图3 修正热耗与运行负荷/修正后负荷的关系Fig.3 Relationship between corrected heat rate and operating load/corrected load

2 机组配汽特性的调整优化

2.1 机组配汽设计特性的分析

通过配汽试验证实,机组的配汽特性曲线不仅影响机组在中高负荷区的经济运行,同时对机组的调节特性也有一定的影响。图4是机组在原设计状况下的流量特性曲线。从图4可以分析,虽然原设计在机组流量特性曲线拐角处进行了一定程度的修正和处理,但仍然无法改变机组流量曲线的非线性。尤其是在70%~75%左右,机组运行处于滑压和定压运行拐角的时候,流量特性存在严重的非线性[2]。

图4 机组设计的配汽机构流量特性曲线Fig.4 Flow characteristic curve of steam distribution mechanism designed for the unit

2.2 机组配汽特性的优化

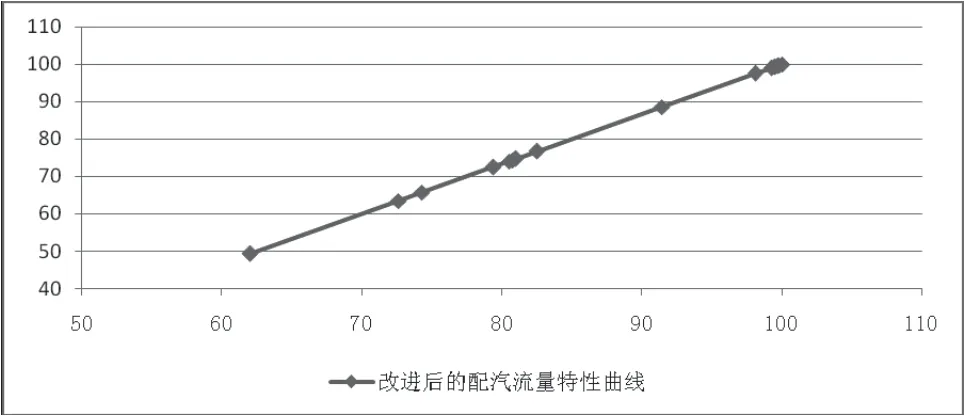

为减小调整改进工作的范围,保留了机组原设计的启动、运行控制方式,配汽特性的改进主要是对调门的组态关系进行优化。改进后的调门特性,一定程度上减小了调门之间的重叠度,降低了中高负荷区的节流损失;另一方面,改进后的特性曲线优化了调门的流量特性(见图5)。优化后的特性曲线既保证了高负荷区调节的响应能力,同时又将流量曲线的拐点移到低负荷区,即滑压运行区域之外。这样就可以保证在长期运行的滑压运行区域不受拐点的影响,减少节流损失,提高机组经济效益[5]。

图5 改进后的高压调门流量特性曲线Fig.5 Flow characteristic curve of improved high-pressure control valve

2.3 机组定—滑—定运行方式的优化

优化原则:调整机组的配汽机构的流量非线性补偿特性,使机组汽门的重叠度和重叠范围合理,保证在滑压运行的阀位点附近运行调节特性良好。调整机组的配汽机构使机组在阀位附近有明显的高效运行区,保证机组滑参数运行的经济性[4]。

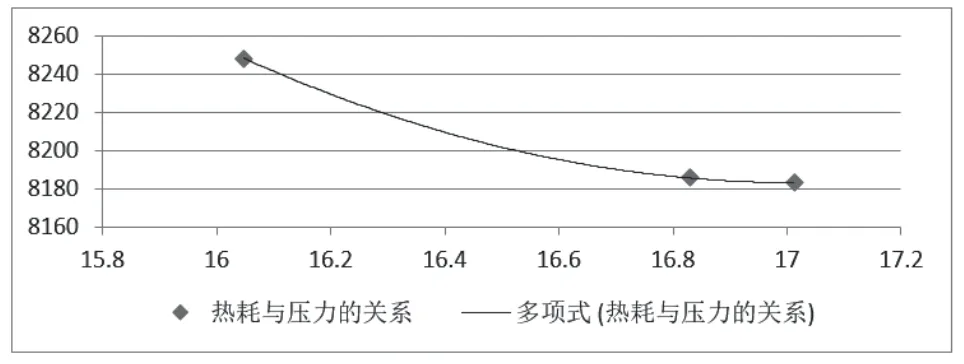

2.3.1 额定负荷区域主汽压力的确定

图6是300MW工况下机组热耗随主汽压力变化的关系。从图6中可以看出,机组在设计压力16.67MPa下并不是最经济的情况。机组热耗随主汽压力的升高逐级降低,但当主汽压力升高到16.83MPa左右时,热耗下降趋势逐级减缓。当主汽压力达到17.0MPa时,基本上达到机组热耗的最低点。因此,建议在高负荷区域,主汽压力应维持在16.9MPa~17.1MPa之间运行。

图6 额定负荷下机组热耗与主汽压力的关系Fig.6 Relation between unit heat consumption and main steam pressure under rated load

2.3.2 机组起始滑参数运行阀位的确定

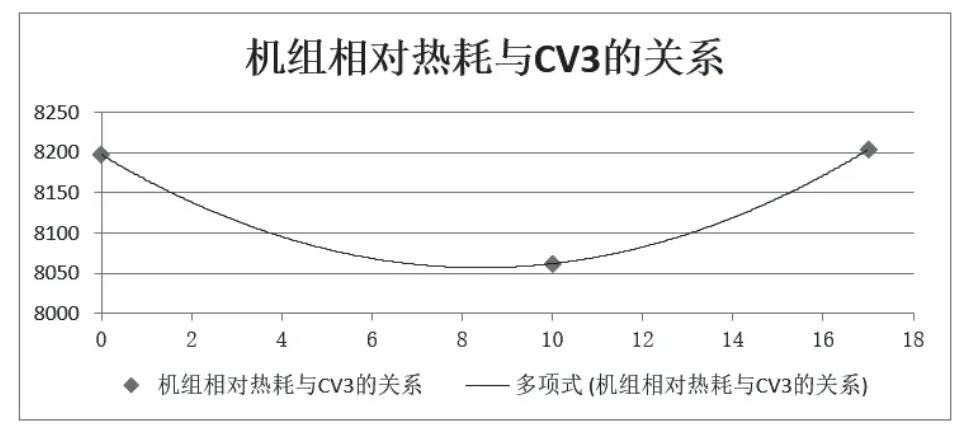

试验研究表明,以两阀点作为机组滑参数运行的起点,具有最好的运行经济性,而考虑到机组调节特性的要求,第3个调门与第1个、第2个调门必须有一定的重叠度。因此,在配汽特性优化的基础上,合理确定最佳的运行阀位是机组定—滑—定运行方式优化的关键[3]。

通过阀门优化试验,在保证CV1、CV2接近全开的情况下调整CV3,通过机组的相对热耗,考核机组的经济性,试验结果如图7。试验表明,在CV3开度较小时,保证CV1、CV2在67%左右,可使机组的热耗最低。以此作为滑压运行区域的运行阀位,可使机组有较好的经济性。

图7 机组相对热耗与CV3的关系Fig.7 Relation between unit relative heat consumption and CV3

2.3.3 基本的定—滑—定运行参数的确定

根据机组的设计情况,机组滑参数运行的负荷范围在90MW至起始负荷之间,小于90MW负荷转为定压运行。通过试验,建议在主汽压力低于12MP~12.5MPa后,转为定压运行(见图8),此时负荷在180MW~190MW左右。

图8 下滑点位置机组热耗与主汽压力之间的关系Fig.8 Relationship between unit heat consumption and main steam pressure at the sliding point

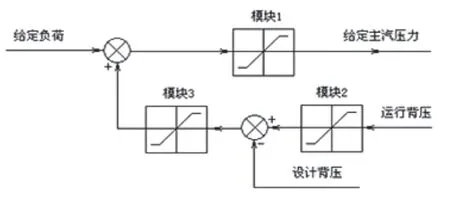

根据上述原则确定的机组定—滑—定运行控制方式的组态回路如图9。

机组有效运行背压范围,根据机组年实际平均背压运行范围确定为2.5kPa~11.0kPa。因此,组态回路的背压限制的变化范围为-3 kPa~5.5kPa,在机组滑参数运行范围内背压变化1kPa,平均影响负荷1500kW,同时对修正功率也加以限制,限制其变化范围为-4.5MW~8.25MW,以进一步避免因背压测量回路不正常对主汽压力正常控制的影响。图9中:模块1的组态关系由试验确定的负荷与主汽压力关系见表2、模块2的组态关系见表3、模块3的组态关系见表4。

表2 定—滑—定运行负荷与主汽压力的关系Table 2 Relation between constant - sliding - constant operating load and main steam pressure

表3 背压组态关系(运行测量背压为两台凝结器的平均背压)Table 3 Backpressure configuration relationship (backpressure measured during operation is the average backpressure of two condensers)

表4 背压与功率修正关系Table 4 Correction relationship between back pressure and power

图9 考虑背压变化的负荷—主汽压力控制方式Fig.9 Load-main steam pressure control mode considering back pressure change

3 优化试验结果分析

3.1 优化前后高压缸效率的比较

通过调门特性的改进,机组在滑压运行的拐点附近高压缸效率明显提高,在240MW附近高压缸效率提高达2.3%左右。可见,CV1&CV2和CV3之间重叠度的减小,对减小节流损失,提高高压缸的效率具有非常明显的效果。

3.2 优化前后机组热耗的比较

将优化后的热耗与优化前的热耗在几个负荷点上进行对比,机组通过配汽特性和参数优化,可以将中高负荷区域的热耗水平降低70 kJ/kW·h~107kJ/kW·h。其中,由于改进后运行参数的优化调整使热耗减小40kJ/kW·h~60kJ/kW·h左右,通过调门特性改进,优化了调门在中高负荷区的配置方案,在保证优化参数的前提下尽可能减小节流损失,也使机组热耗相应降低达40kJ/kW·h~50kJ/kW·h左右。

3.3 优化前后机组煤耗水平的比较

图10是机组优化前后机组在中高负荷区域煤耗下降的情况,从图10可以看出优化调整后机组煤耗下降幅度与负荷的关系。滑压运行区内煤耗降低的水平非常明显,平均的煤耗下降幅度达到4g/kW·h。到定压运行区域,由于改进前后都存在一定程度的节流,阀门特性对热耗的影响随着负荷的升高越来越不明显,因而热耗的降低有所减小。

图10 优化调整后机组煤耗下降幅度与负荷的关系Fig.10 Relation between coal consumption reduction and load of unit after optimization and adjustment

机组全年的运行经济性的提高与机组运行负荷率的分布有很大的关系,以机组年平均负荷率75%,不同负荷率随时间均匀分布计算,机组平均煤耗下降幅度达到3.5g/kW·h左右。极端情况负荷率以最高、最低分布时机组平均煤耗下降为2.5g/kW·h;全工况保持75%时,机组平均煤耗下降为4g/kW·h。在正常的随机负荷分布下,机组平均煤耗下降幅度应在3.2g/kW·h以上。

3.4 最佳滑压运行曲线

#1机组配汽特性调整改进后,在实现了提高高压缸运行效率的同时,可保证机组的安全、稳定运行,为电厂其他机组的调整改进工作积累了详实、可靠的经验。通过以上试验数据,得出了最佳滑压曲线的上下拐点,将两个拐点相连,即为最佳滑压曲线(见图11)。

图11 最佳滑压运行曲线Fig.11 Optimal sliding pressure operation curve

4 结语

机组经配汽特性调整后,整体高压缸效率显著提高,两阀点高效区明显,为实际机组运行方式的优化创造了条件。采用背压修正的定—滑—定控制方式,可保证滑压运行在最佳阀位下运行,提高了机组滑参数运行的经济性。

建议在高负荷定压运行区域,主汽压力选择在16.9MPa~17.1MPa之间运行;建议在高负荷定压运行下行的总阀位指令降低到62%时,采取滑压运行方式,维持阀门开度基本不变,此时机组的修正负荷在260MW左右,调节级压力在10.35MPa左右。在滑压运行下行时,主汽压力达到12.0MPa~12.5MPa之间,采取定压运行方式,维持压力不低于12.0MPa。对运行班组人员进行系统培训,保证机组运行参数在最近运行工况范围内。

通过配汽特性调整及运行方式优化,机组的整体运行经济性明显提高,使机组平均的煤耗水平下降3.5g/kW·h,达到了预期的调整改进目标,并取得了一定的经济效益。