抽吸式地震救援机特大颗粒负压输送数值模拟1

欧阳联格 汪 仑 王 会 王 冠 黄 飞 龙天明

(厦门理工学院, 机械与汽车工程学院, 福建厦门 361024)

引言

震后的72 h 是抢救生命的关键时期(庞林祥等,2018)。由于大量坍塌建筑碎屑的存在,破损建筑物无法进行及时有效地支撑与稳固,因此常规工程机械类救援装备无法使用,仅能采用手刨等人工方式,不仅劳动强度大,且作业效率低,影响抢救时效。为充分利用宝贵时间,对被困人员开展有效、有序的救援,本课题组设计了气力抽吸机,并将其应用到地震救援中。已有研究表明,气力输送系统中管道能耗较高的特点限制了进一步的工程实践(封凯等,2021),因此管道系统的合理设计对于远距离气力输送式地震救援装置的平稳运行和节能降耗具有重要意义(杜俊,2015)。虽然管道输送系统的设计往往依据已有的试验结果或实践经验(Laín 等,2019),但抽吸物料尺寸、形状、密度各不相同,流动状态异常复杂,因此,选取管径的经验公式具有较大的局限性。

目前,数值仿真已成为产品研发过程中重要的研究手段,在气力输送相关研究中同样有着广泛的应用。崔益华(2021)对港口气力卸料系统在150 t/h 产量下的管道输送玉米粒进行了数值仿真,找到适合该气力卸料系统的管径。Yang 等(2020)基于欧拉-拉格朗日法和离散相模型(DPM)耦合的方法对大颗粒煤的水平气力输送进行了数值仿真,模拟得到的粒子轨迹与试验中相同位置的粒子轨迹分布相似,证明该模拟方法对于大颗粒水平气动输送是可行的。周甲伟等(2022)提出适用于粗重颗粒密相输送的轻介共流气力输送方法,输送过程中形成粗重颗粒在上、轻质颗粒在下的润滑混合移动颗粒床现象。胡昱等(2019)对饲料气力输送的运动过程进行了数值仿真,揭示了颗粒运动特性及颗粒从初始状态到稳定时刻的压降,降低了弯管处颗粒碰撞的能量损失。

但已有研究中气力输送的颗粒粒径一般小于30 mm,针对特大尺寸(粒径≥100 mm)颗粒的气力输送研究较少。本文基于计算流体力学-离散单元法(CFD-DEM)对粒径100 mm 特大颗粒在负压输送管道中的运动进行数值仿真,研究不同管径对物料流动特性和输送管道内压力损失的影响,并找出最优输送参数,以期为抽吸式地震救援机管道设计提供参考。

1 原理与方法

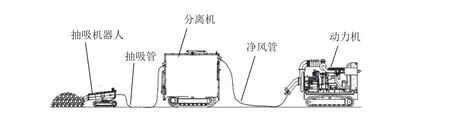

1.1 抽吸式地震救援机

抽吸式地震救援机主要由抽吸机器人、分离机、动力机、气力输送管道组成,如图1 所示。其中,抽吸机器人是配置吸嘴装置且具有俯仰、回转、伸缩等功能的小型履带机器人;分离机是装有抽吸管路、垃圾沉降箱和除尘箱并以履带底盘作为载体的装置;动力机采用大功率柴油机驱动离心风机、空压机和液压泵;气力输送管道的材料采用耐磨性聚氨酯,内壁光滑,流动性好,抽吸管道长度可调节,最长约为100 m。

图1 抽吸式地震救援机示意Fig.1 Schematic diagram of earthquake rescue machine of suction type

1.2 计算理论与方法

坍塌建筑碎屑主要由砖块、水泥块、玻璃、家具碎片、泥沙等组成,因为砖块密度最大,被气力输送时所需的能量较高,为气力输送系统正常工作带来了挑战,所以选择最具代表性的砖块作为抽吸物料。砖块在气力输送管道中受力情况较复杂,结合连续相空气的流动特性和颗粒形状、粒径与密度,主要考虑颗粒自身重力、颗粒与颗粒之间的离散力、颗粒与壁面之间的阻力和颗粒与空气之间的曳力,忽略其他次要因素。

1.3 连续相控制方程

空气作为连续相,其运动过程用Fluent 进行求解,满足流体力学中的连续性方程和动量守恒方程(Navier-Stokes 方程)。气相连续性方程(胡国明,2010)表达式为:

1.4 离散相控制方程

砖块作为离散相,其运动过程用EDEM 进行求解,其平移和旋转运动遵循牛顿动力学方程,平移的运动控制方程(王国强等,2010)表达式为:

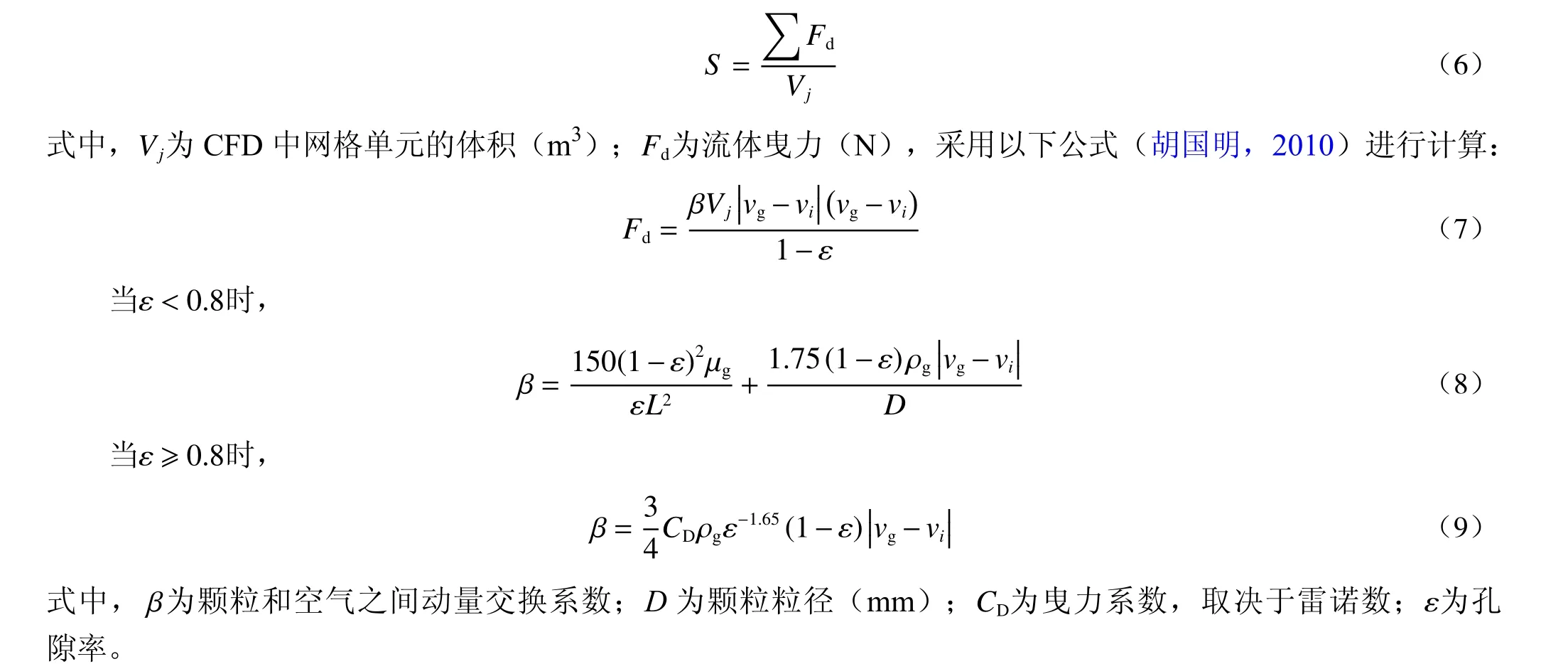

1.5 连续相和离散相的耦合理论

连续相和离散相的动量交换是通过Fluent 和EDEM 耦合计算作用在颗粒上的曳力实现的,曳力是由空气和颗粒相对运动引起的。计算过程中所有流体参数均来自颗粒所在的CFD 网格单元,这些单元包含了EDEM 颗粒的中心,气固两相的动量交换计算公式为:

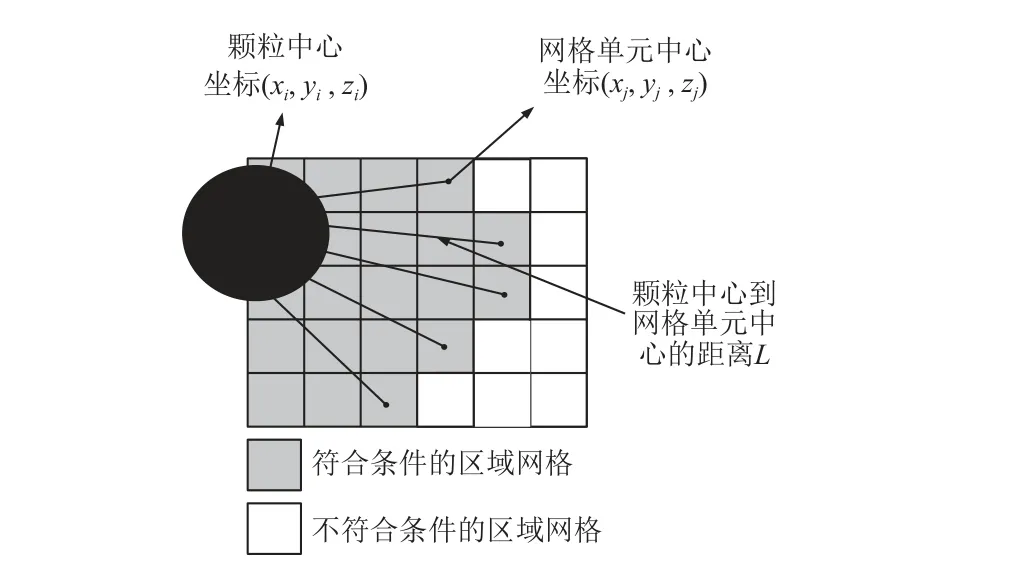

传统的体积分数算法在遇到粒径大于CFD 网格尺寸时会导致整个数值模拟不稳定。本文从Fluent-EDEM 耦合接口着手,参考刘德天等(2017)提出的SKM 体积分数算法进行修改,实现颗粒粒径D大于CFD网格单元尺寸L的气力输送数值模拟。首先,获取流体域内所有网格的坐标信息(xj,yj,zj)和颗粒的坐标信息(xi,yi,zi),得到每个网格和当前颗粒的距离L;其次,如果每个网格和当前颗粒的距离小于2 倍颗粒粒径,则统计并累加出该条件下所有区域网格的体积,识别符合条件的网格单元(图2);最后,得到的颗粒体积分数φ 即为当前颗粒体积与累加的区域网格体积之比。该方法等效于在2 倍颗粒粒径范围内的虚拟网格上计算颗粒体积分数,再将体积分数映射到真实的CFD 网格上,计算公式如下:

图2 识别符合条件的网格单元示意Fig.2 Identification of the grid cell diagram that meets the conditions

当L<2D时:

2 数值仿真设置

2.1 计算模型与网格划分

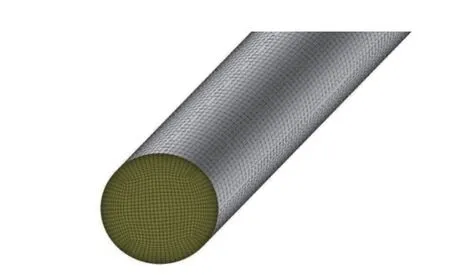

由于砖块在气力输送过程中,大部分运动在水平管道中进行,因此本文对特大颗粒在水平管道中的气力输送过程进行数值模拟。流体域模型选取长度为20 m、直径分别为230、250、280、300 mm 的水平管道进行仿真对比。采用ICEM 对流体域进行六面体非结构化网格划分,并设置膨胀层,网格质量>0.7,流体域模型及网格划分如图3 所示。

图3 流体域模型及网格划分示意Fig.3 Fluid domain model and meshing diagram

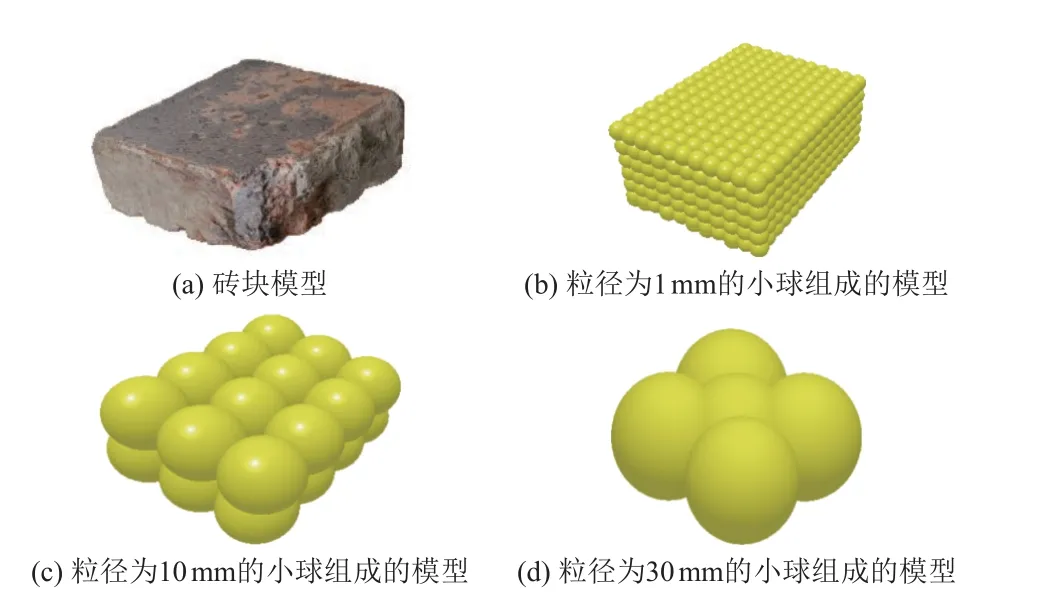

仿真过程中颗粒受到的力均是根据模型接触面计算得到的,颗粒模型表面越凹凸不平所占的计算资源越大。为保证离散元模型外观接近砖块,同时提高仿真计算效率,在EDEM 中使用particle 创建颗粒模型对砖块模型进行简化,如图4 所示。

图4 砖块模型简化过程Fig.4 Brick model simplification process

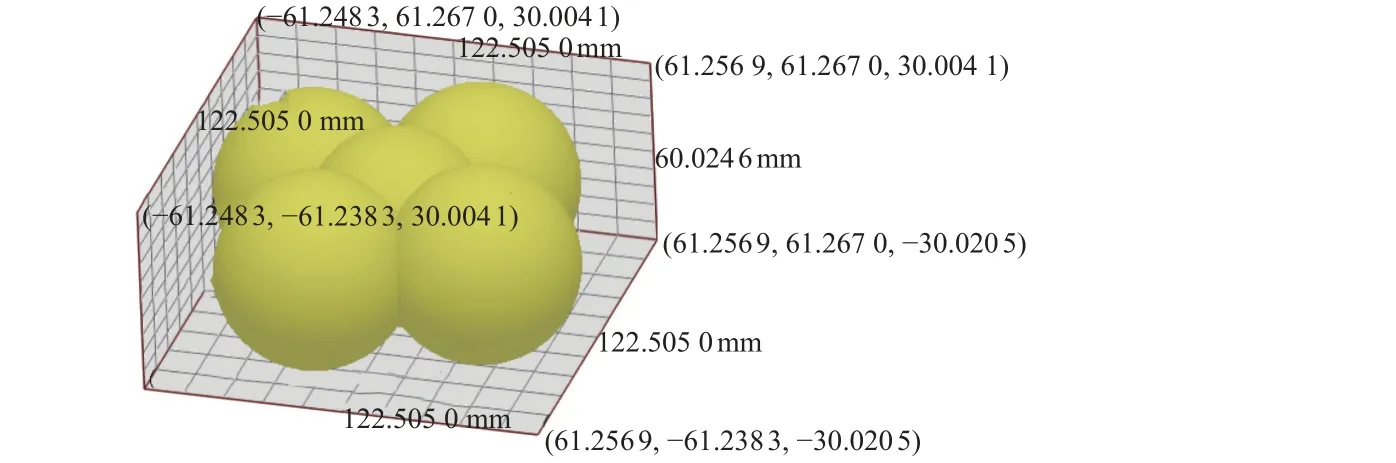

由Bharadwaj 等(2010)的研究成果可知,对类似球形物料进行建模时,选用球形模型带来的误差较大,因而选用形状还原度较高的模型进行计算,其结果更贴切实际,且只要非球形度在一定范围内,不同模型的仿真计算结果较相近。因此,简化后的模型具有合理性。最终选用的模型粒径为101.6 mm,由5 个粒径为30 mm 的小球相互交叉组合而成(图5),由此实现在耦合仿真过程中既充分考虑颗粒形状带来的影响又大幅度降低计算机资源的目的。

图5 离散相模型示意图Fig.5 Schematic diagram of discrete phase model

3 数值模拟结果与分析

3.1 仿真参数设置

利用流体仿真软件Fluent 求解气相控制方程,选用标准k-Ɛ湍流模型,空气流经管道的雷诺数计算公式为:

湍流强度计算公式为:

式中,Re 为雷诺数;ρg取试验所在地的空气密度1.169 kg/m3;D为气力输送管道内径,即为水力直径; µ为当地温度下空气运动粘度1.55×10-5kg/(m·s);I为湍流强度。

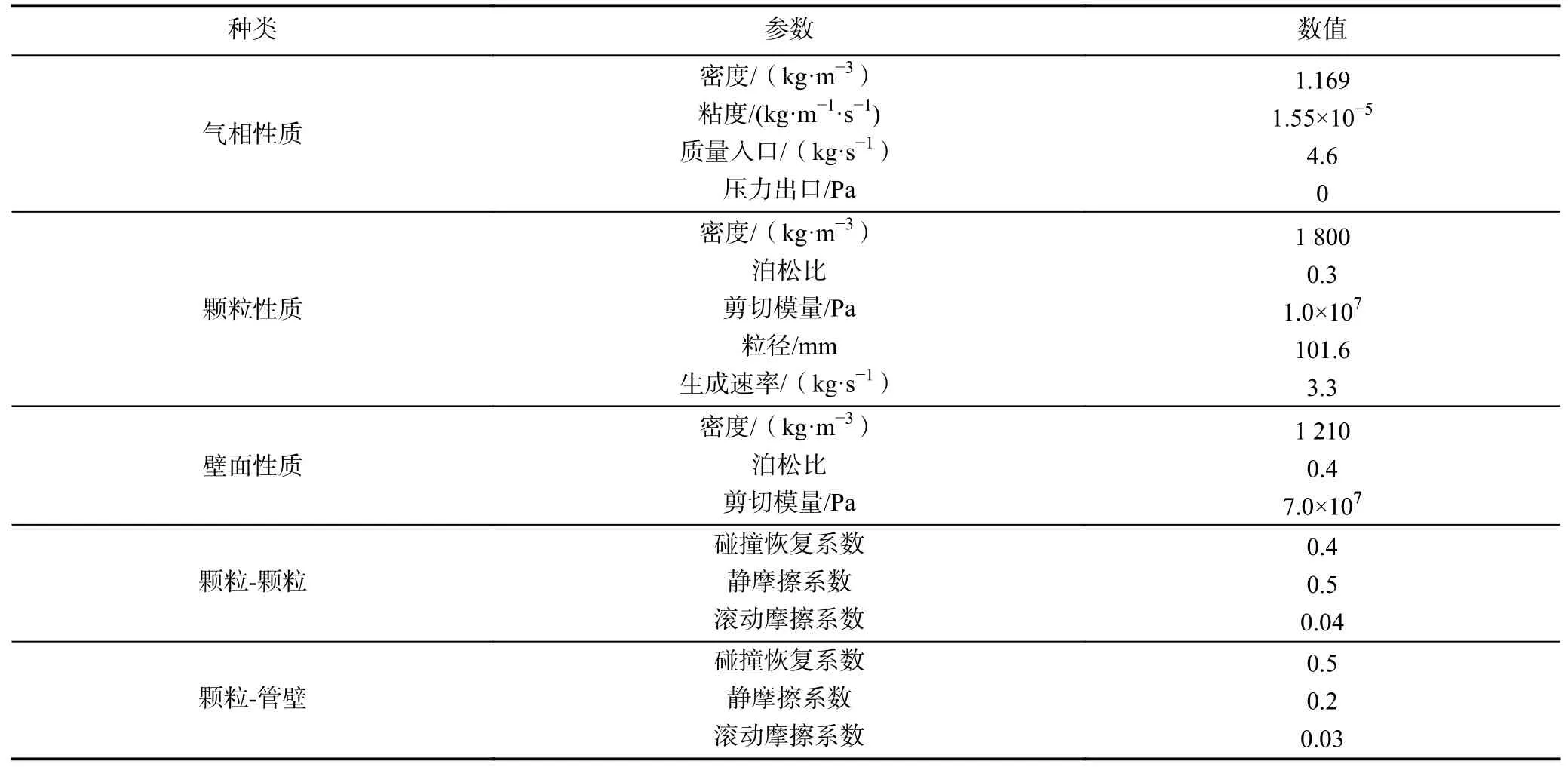

入口边界为速度入口,出口边界为压力出口,壁面边界采用无滑动边界条件,速度压力耦合求解器选用SIMPLE。采用离散相仿真软件EDEM 求解颗粒运动方程,因该救援产品在额定功率下运输速率的期望值为12 t/h,因此颗粒的生成速率设为3.3 kg/s,有关颗粒属性的其他参数设置及颗粒与颗粒、颗粒与壁面的摩擦系数和碰撞恢复系数如表1 所示。

表1 数值仿真过程参数Table 1 Corresponding parameters of soil layers

3.2 不同管径对颗粒输送过程的影响

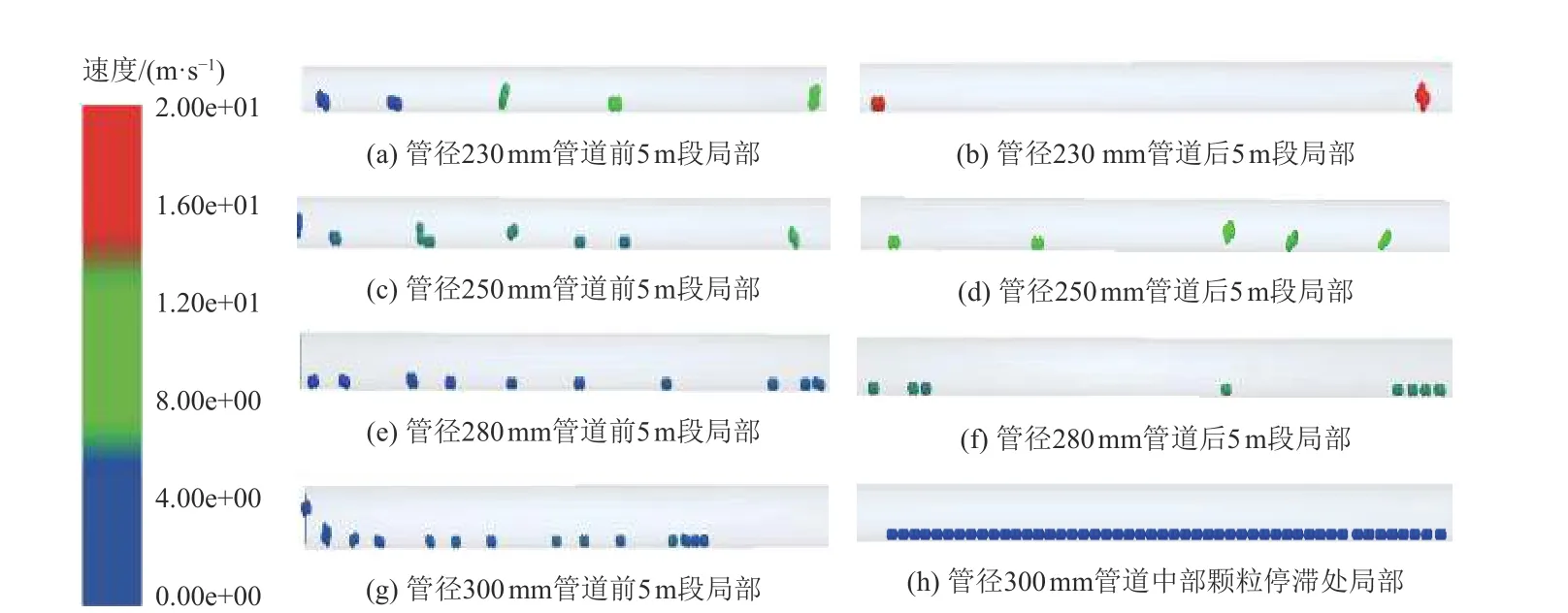

20 s 时颗粒在5 个不同直径水平管道中气力输送时的运动状态如图6 所示。由图6 可知,在管径230 mm 的水平管道中输送时,颗粒间隙较大、分布较分散,基本不发生碰撞,此时颗粒所受的力包括自身重力、与管壁之间的摩擦力、来自空气的曳力和升力,颗粒运动速度最大达18.3 m/s,气力输送过程顺畅,0~25 s 内运输量为73.9 kg;在管径250 mm 的水平管道中颗粒与颗粒之间的间隙变小且发生少量碰撞,颗粒运动速度最大达12.5 m/s,此时颗粒所受到的力还包括颗粒之间碰撞产生的离散力,气力输送过程正常,0~25 s 内运输量为72.2 kg;在管径280 mm 的水平管道中颗粒间隙更小且存在部分碰撞现象,颗粒运动速度最大达7.1 m/s,气力输送过程正常,0~25 s 内运输量为66.4 kg;在管径300 mm 的水平管道中颗粒在加速过程中存在大量碰撞现象,能量损耗严重,随后颗粒动能逐渐降低并在管中停滞形成堆积,0~25 s 内运输量为0。

图6 不同直径管道中颗粒运动状态及分布Fig.6 Motion state and distribution of particles in pipes with different diameters

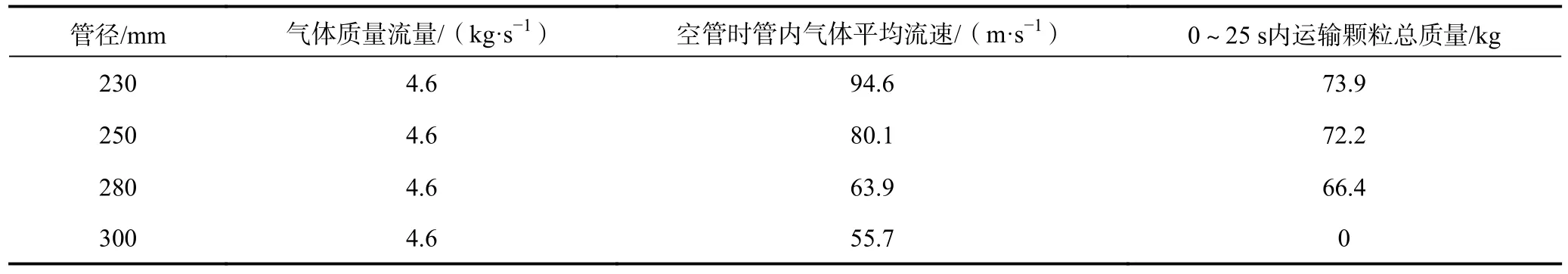

造成以上现象的原因是当空气质量流量一定时,气体流速随管径的增大而减小,颗粒在管中受到的流体曳力、Magnus 升力、Safdman 升力减小,颗粒动能降低,颗粒间碰撞次数增多,在管径300 mm 的管道中尤为突出,造成颗粒在管中停滞。对于特大颗粒而言,在水平管道气力输送过程中需要较大的输送速度颗粒才会出现悬移的运动状态,这不符合工程实际。此外,在空气质量流量不变且特大颗粒可被正常输送的情况下,管径越小,颗粒运动速度越大,运输量越大,如表2 所示。

表2 不同直径管道内气体流速与运输量Table 2 Gas flow velocity and transport volume in different diameters

3.3 不同直径管道内压损失比较

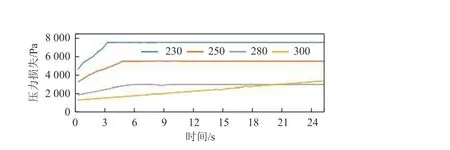

颗粒动能、颗粒与壁面碰撞消耗的能量、颗粒与颗粒碰撞消耗的能量、克服沿程阻力所做的功均是造成管道内压损失的主要来源。20 s 时不同管径管道内压损失随时间变化关系曲线如图7所示。由图7 可知,管径230 mm 管道内压损失在2.9 s 时达到稳定,为7 543 Pa;管径250 mm管道内压损失在4.5 s 时达到稳定,为5 558 Pa;管径280 mm 管道内压损失在5.5 s 时达到稳定,为3 004 Pa;管径300 mm 管道中颗粒间不断发生碰撞,且出现停滞现象,这种不稳定的运动状态导致内压损失一直变化,从而影响整个系统的输送效率(柳波等,2018),该管道内压损失于20 s 时达到3 000 Pa,与管径280 mm 管道稳定后的内压损失持平,随后该管道内压损失超过后者。

图7 不同管径管道内压损失随时间变化关系曲线Fig.7 Motion state and distribution of particles in pipes with different diameters

3.4 不同生成速率对颗粒碰撞的影响

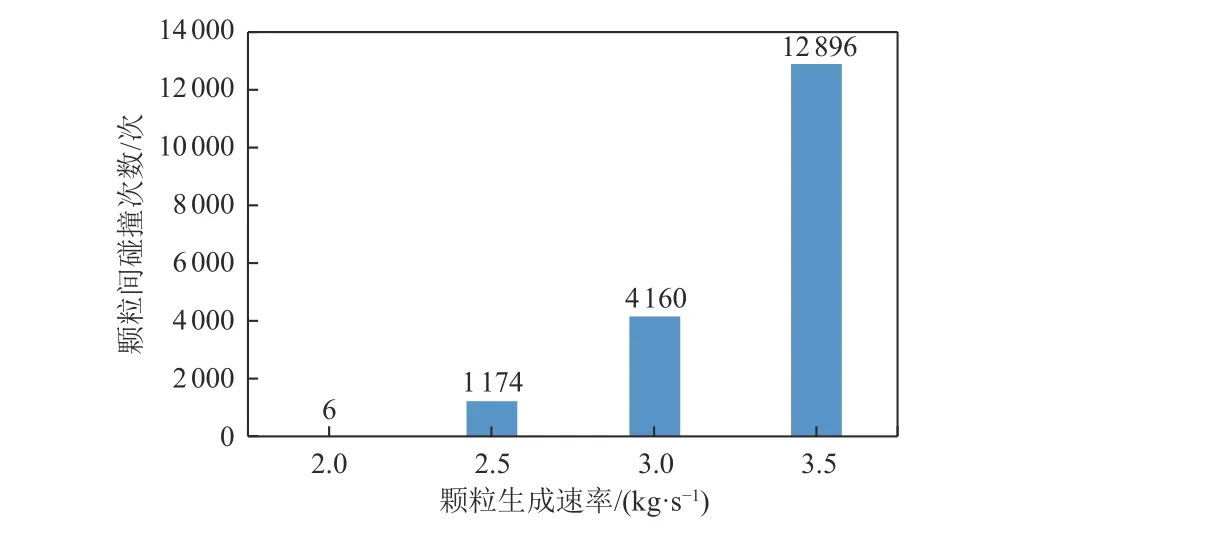

针对管径300 mm 管道在数值模拟时颗粒停滞和内压损失持续增加的现象,设置不同的颗粒生成速率进行研究,即在其他条件相同的情况下,在EDEM 软件中将特大颗粒生成速率分别设置为2.0、2.5、3.0、3.3 kg/s,对管径300 mm 的管道进行数值模拟。计算完成后在后处理中对比0~25 s 内颗粒间的碰撞次数,如图8 所示。由图8 可知,颗粒生成速率为3.3 kg/s 的管道中颗粒之间碰撞次数最多,为12 896 次;颗粒生成速率为2 kg/s 的管中颗粒之间碰撞次数最少,为6 次。

图8 不同颗粒生成速率下颗粒碰撞情况Fig.8 Collisions of particles at different formation rates

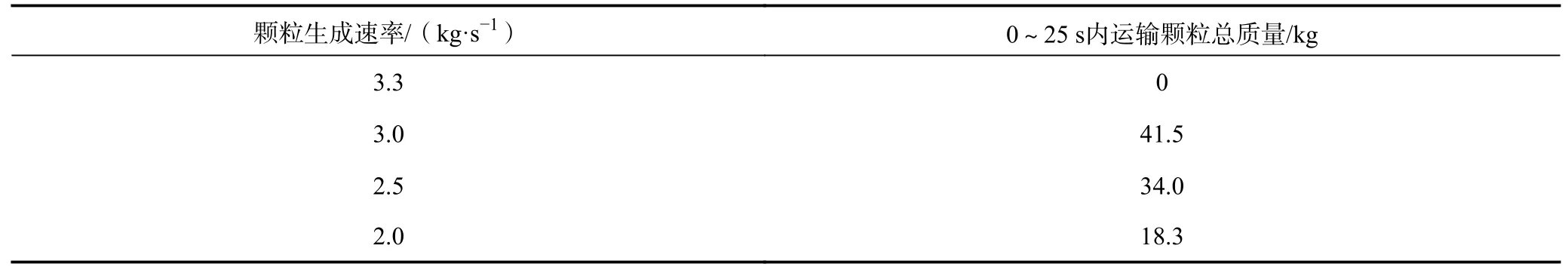

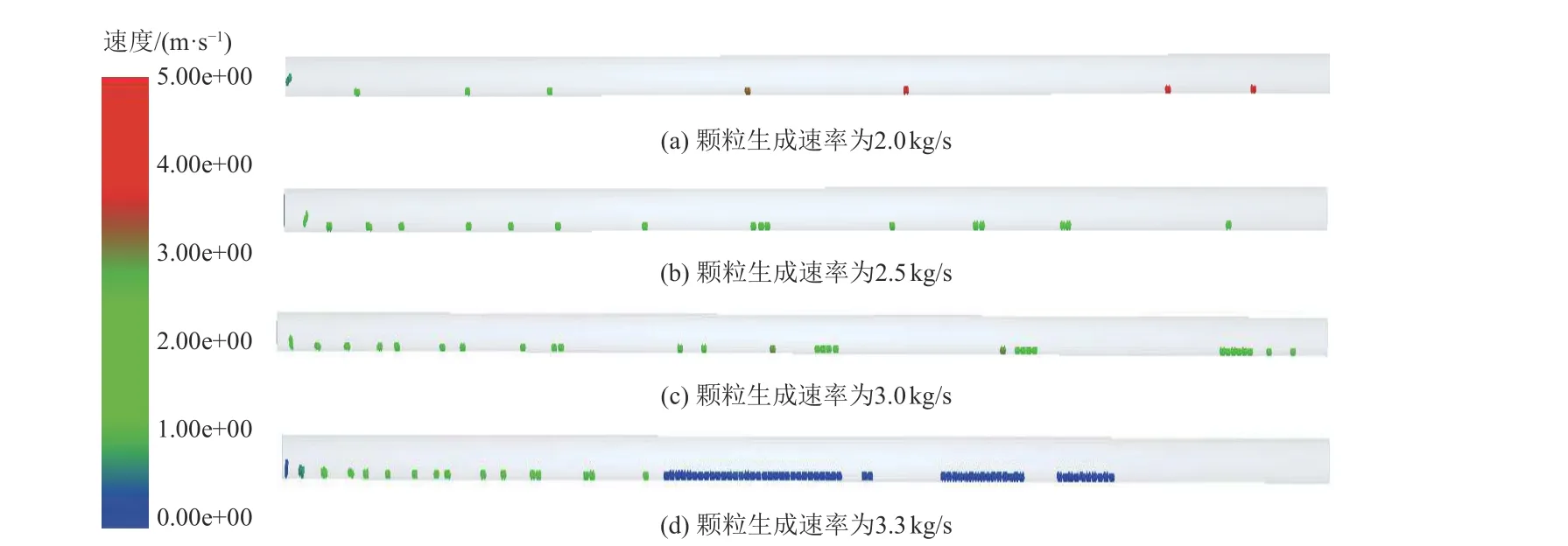

由统计数据可知,颗粒生成速率越大,颗粒间的间距越小,碰撞次数越多。15 s 时在颗粒生成速率为2.0、2.5、3.0 kg/s 的管道中,颗粒运输过程正常,如图9 所示,可见颗粒生成速率过大会造成颗粒间碰撞次数过多,损耗大量能量,形成停滞和堵塞问题,而颗粒生成速率过小会造成运输量过低,如表3 所示。由此可知,在某抽吸式救援机实际作业中,还可通过适当降低抽吸砖块的速率避免管道堵塞。

表3 不同颗粒生成速率下的运输量Table 3 The amount of transport at different generation rates

图9 不同颗粒生成速率下管径300 mm 管道中颗粒运动状态及分布Fig.9 Motion state and distribution of particles in 300 mm diameter pipeline at different generation rates

3.5 数值模拟结果验证

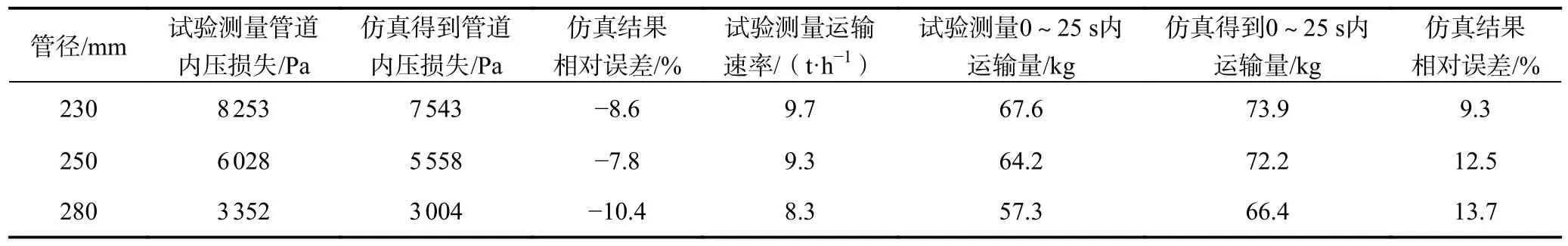

为验证特大颗粒负压输送数值仿真的可靠性,于2022 年5 月8 日至12 日在龙岩市某应急装备公司进行样机试验,如图10 所示,当时大气压、环境温度、风速符合气候条件。将抽吸机器人、分离机、动力机按顺序摆放,连接抽吸管道和净风管,使用热式气体质量流量计(量程为5 000~17 500 kg/h)对空气进行流量测量,使用差压变送器(量程为-60~0 kPa)对抽吸管道进行压差测量。检查车载及仪器仪表是否工作正常,检查管路连接是否密封良好,启动发动机怠速700 r/min 暖机3 min,随后提速至900 r/min,缓慢连接离合器并启动真空泵使其稳定运转,一段时间后再缓慢增加发动机转速至额定功率1 500 r/min。此时,抽吸管道内空气的质量流量为16 550 kg/h,约为4.6 kg/s,与仿真的参数设置保持一致,再对若干实心砖块进行1 h抽吸试验,并记录抽吸管道压力变化,统计卸料口处物料总质量,随即更换不同管径的管道(管径分别为230、250、280、300 mm)再次进行上述试验,将试验测量数据与数值模拟结果进行对比验证,结果如表4所示。

表4 试验测量与仿真结果对比Table 4 Experimental results and simulation results

图10 样机试验Fig.10 The prototype experiment

结果表明,实际的砖块运输量和管道内压损失与数值模拟结果较接近。利用管径300 mm 的管道进行试验时易发生堵塞,当减缓物料进入管道的速率时砖块可顺利通过,但抽吸效率较低。为保证运输量并降低管道内压损失,该抽吸式地震救援机的抽吸管直径应取为280 mm,气力输送全程无堵塞现象。试验得到的运输量为57.3 kg,数值模拟得到的0~25 s 内运输量为66.4 kg,相对误差为13.7%,试验测量管道内压损失为3 352 Pa,数值模拟得到的管道内压损失为3 004 Pa,相对误差为-10.4%。试验与模拟结果基本吻合,造成误差的原因为试验中需不断移动抽吸机器人调整抽吸口的位置,无法保证物料进入速率恒定不变。

4 结语

(1) 修改过体积分数后的Fluent-EDEM 耦合接口可以满足颗粒粒径大于CFD 网格单元情况下的气力输送数值模拟,同时也为其他大粒径颗粒的CFD-DEM 耦合仿真提供参考。

(2) 在空气质量流量一定的情况下,管径越小,管道内气体输送速度越快,颗粒动能越大,输送过程越顺畅,但管道内压损失越大。另外,在相同条件下,颗粒生成速率过大会对管道输送造成堵塞,颗粒生成速率过小会造成运输量太低。因此,对于特大颗粒气力输送而言,在保证管道可正常输送、颗粒不发生停滞的前提下,应适当减小管径、降低颗粒生成速率。

(3) 根据数值模拟结果,本课题组研发的抽吸式地震救援机应采用280 mm 管径的管道,颗粒运动状态稳定后最大颗粒生成速率为7.1 m/s,25 s 内运输量达66.4 kg,管道内压损失在5.5 s 时达到稳定,为3.04 kPa,与试验结果基本吻合,可为后续研究提供最优方案。